- Брикетированный уголь, технологии, связующие и способы домашнего изготовления

- Брикетирование угля: технология, оборудование, изготовление

- Брикетирование древесного угля на заводе и в домашних условиях

- Технология прессования угольной пыли. Технология брикетирования угля, бурого угля и кокса. Связующее для угольных брикетов

- Технология брикетирования каменного / бурого угля, кокса

- ПРЕИМУЩЕСТВА БРИКЕТИРОВАННОГО УГЛЯ

- БРИКЕТИРОВАНИЕ УГЛЯ БЕЗ СВЯЗУЮЩЕГО

- БРИКЕТИРОВАНИЕ УГЛЯ СО СВЯЗУЮЩИМ

- Тестирование сырья и связующего для угольных брикетов

- СРАВНЕНИЕ ВАРИАНТОВ брикетирования угля со связующим и без

- Этапы технологического процесса брикетирования угля и кокса

- Прессование измельченного угля и угольной пыли

- изготовление и технология брикетирования угля

- Технология брикетирования угля – Stroim24.info

- Брикетирование угля. Валковые пресса и оборудования для брикетирования коксовой мелочи, древесного угля, лигнина, железного концентрата, угольной пыли, мелочи руды, окалины

Брикетированный уголь, технологии, связующие и способы домашнего изготовления

Примерно 25% добываемого угля имеют мелкую и пылевидную фракцию. Этот тип топлива не пользуется спросом у потребителей из-за низкой тепловой отдачи. Неудобен он и для отопления частных домов: просыпается через колосниковую решетку и потому имеет низкую эффективность, часто большое количество мелкого или пылевидного топлива перекрывает доступ кислорода, из-за чего печь затухает. По этим причинам множество пыли и угля мелких фракций (размером до 6 мм) скапливается на складах, в топливных сараях на частных подворьях. Проблема решается при производстве брикетированного угля. Эта технология позволяет из угольной пыли при высоком давлении изготовить топливные брикеты. Чем же хороши брикеты из угля? Они хорошо переносят транспортировку и хранение, имеют большую теплотворную способность по сравнению с исходными материалами (не менее 6000 ккал/кг), не выделяют дыма и газов, прогорают полностью, не спекаясь, а распадаясь в золу (зольность качественного каменноугольного брикета не более 10% от объема, но обычно намного меньше).

Брикетирование угля позволяет из отходов получать топливо с хорошими характеристиками

Технологии брикетирования угля

Угольные брикеты изготавливают из бурого угля, крошки и пыли антрацитов и каменных углей, полукоксовой и коксовой мелочи. В зависимости от типа исходного сырья в него добавляются или нет связующие компоненты.

Формирование брикетов из бурого угля происходит без добавления связующих, так как сам материал содержат до 20% битумов. При переработке сырье измельчают, нагревают и сушат, доводя до 18-20% влажности. После охлаждения полученную крошку подают в пресс высокого давления, где формируется кусковое топливо. Их после охлаждения можно использовать или улучшить качественные характеристики в установках по полукоксованию.

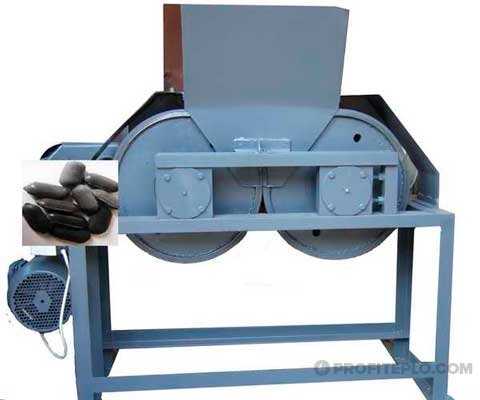

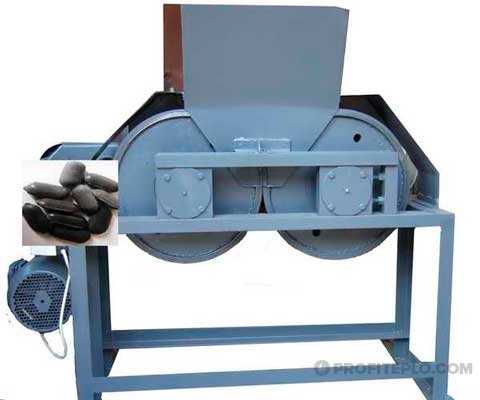

Пресс для брикетирования угля

Брикетирование мелочи каменных углей также может происходить как с использованием связующих, так и без них. При промышленном изготовлении в качестве связующего элемента добавляют следующие вещества:

- нефтебитум;

- лигносульфонаты;

- меласса;

- жидкое стекло;

- цемент.

Жидкое стекло и цемент используются при переработке некоторых видов угля и мелкого кокса. Такие брикеты применяют в металлургии в тех процессах, где наличие подобных составляющих допустимо. Каменноугольная смола и нефтебитум также используются для производства топлива промышленного применения. Для отопления домов такие брикеты не подходят: при сгорании выделяется бензопирен и другие вредные вещества, так что они запрещены СЭС и спрос на них весьма ограничен.

Есть две технологии брикетирования: с добавлением связующего компонента или без него

Для брикетов бытового использования в качестве связующего элемента используют чаще всего крахмалы, которые добавляют в крошку до получения вязкой массы. Иногда добавляют сахара, целлюлозу, патоку. Глина, гипс и известь используются реже, так как увеличивают зольность и снижают удельную теплоемкость топлива. Тип и количество связующего компонента подбирается исходя из качеств угольного сырья в процессе производства. Ориентиром служат механические характеристики брикета, но важна также и энергетическая ценность получаемого топлива.

Изготовление угольных брикетов для бытового использования состоит из следующих этапов:

- Сушка. Чем меньше влаги в сырье, тем прочнее будут брикеты.

- Удаление летучих составляющих. Этот этап необходим при переработке угля низких сортов с содержанием большого количества летучих веществ. Используют для этого коксовую печь или перегонный аппарат.

- Измельчение.

- Добавление связующих веществ и перемешивание его с угольной крошкой. Данный состав называют шихтой.

- Смесь подается на пресс, где под давлением формуются брикеты.

- В некоторых случаях (зависит от используемого связующего компонента) требуется нагрев в печи до 300оС.

- Охлаждение.

Разработки последних лет позволили формировать каменноугольные брикеты без применения связующих из любых отходов угольной промышленности. Брикетирование в таких установках проходит в два этапа. Сначала измельченный уголь проходит первоначальное уплотнение за счет удаления пустот между частицами. Затем путем повышения давления до 100—200 Мн/м2 происходит деформация и уплотнение самих частиц.

Так выглядит прессованный уголь

При этом выделяются фенолы и смолы, которые при добавлении воды образуют натуральный связующий компонент. Весь процесс находится под контролем микропроцессора. Полученные таким способом брикеты горят без дыма и не выделяют вредных веществ. Стоит ли говорить, что подобный пресс для брикетирования угля стоит немало? Отсюда и высокая стоимость конечной продукции. Зато перерабатывается уголь любой марки, брикеты получаются крепкие, с большой теплотворной способностью, горят без дыма и каких-либо существенных выделений атмосферу.

Теплотворная способность брикетов из каменного угля 6000ккал/к

Есть еще несколько технологий, позволяющих делать каменноугольные брикеты без связующих. Для этого используют специальные валковые прессы, но перерабатываются таким способом не все марки. В некоторых разработках к крошке высокосортных углей добавляют некоторую часть сырья с высоким содержанием смол (спекающиеся угли). Полученную смесь разогревают до температур пластификации спекающихся углей, после чего смесь немного остужают и затем формуют брикеты.

Брикетирование угля в домашних условиях

Так как оборудование для производства каменноугольных брикетов дешевым не назовешь, покупать его для домашнего использования нерентабельно. Но народные умельцы и тут нашли выход из положения. Есть такой способ из угольной пыли сделать приемлемое топливо:

- Взять глины 5-10% от массы имеющегося угольного сырья, развести ее до кашеобразного состояния и перемешать с угольной крошкой.

- В заготовленные формы плотно уложить состав.

- Сформованный брикет вывернуть на полиэтиленовую пленку, где оставить сохнуть. Через несколько дней они становятся достаточно прочными, чтобы складировать в невысокие штабеля.

Для отопления частного дома такой вид топлива подойдет. Но перевозить такие брикеты невозможно – они рассыпаются. Горят лучше, чем пыль, и выдают больше тепла, но имеют довольно большую зольность – к «собственной» золе добавляется глина.

Есть еще механический способ брикетирования мелкого угля и его пыли. С использованием такого пресса промышленных объемов не достигнешь и транспортирования получаемая продукция не перенесет, но из пыли сформовать вполне пригодное для своей печи топливо можно.

Вот как эти брикеты горят.

Согласитесь, установка выглядит вполне работоспособной, а имея руки сделать ее не так и сложно.

Брикетирование древесного угля

При производстве древесного угля примерно четверть его получается некондиционной – мелкие куски и пыль. Чтобы эти отходы превратить в доходы можно сделать из них брикеты. Брикеты из древесного угля можно делать и в домашних условиях, если нужно, можно для этого изготовить сырье (древесный уголь самостоятельно). Принцип брикетирования древесного угля ничем не отличается от формирования такого же топлива из каменного угля:

- Некондиционный уголь измельчают.

- Смешивают со связующим. В данном случае неплохо с задачей справится обычный клейстер из крахмала. На выходе должна получиться чуть влажная масса. Часть пыли при этом скатывается в небольшие комки.

- Полученная смесь подается в пресс, где происходит формование брикетов.

На этом видео наглядно видна вся технология брикетирования древесного угля, но ребята создали форму специально для заказчика (были заказаны церковные таблетки из древесного угля для ладана). Аналогично можно изготовить форму любой конфигурации.

Выводы. Брикеты из крошки угля и пыли (каменного и древесного) можно сделать в домашних условиях. Добиться при этом коммерческих результатов сложно (только за счет автоматизации, а значит, дорогого оборудования), но для домашнего использования изготовить простую установку реально.

teplowood.ru

Брикетирование угля: технология, оборудование, изготовление

Если различные древесные отходы в виде опилок и щепы достаточно легко сжигать в специально приспособленных для этого котлах длительного горения, то с угольной мелочью и пылью дело обстоит иначе. Тот, кто хоть раз пытался топить печь или котел мелкими фракциями угля, знает, что половина топлива пропадает впустую, просыпаясь сквозь колосники в зольник, а другая половина спекается и перекрывает доступ воздуха в топку. Из-за этого интенсивность горения резко снижается. В то же время выбрасывать такое горючее глупо, ведь оно содержит массу тепловой энергии. В подобной ситуации может помочь брикетирование угля, о чем и будет рассказано в данной статье.

О технологии брикетировании угля

Один из способов сжигания угольной мелочи – это растопить котел дровами, а потом сверху на горящие поленья подсыпать пыльную фракцию топлива. Но это слишком хлопотное дело, поскольку угольная пыль должна подсыпаться небольшими порциями, а значит, — часто.

Если же загрузить большую порцию, то часть горючего обязательно просыплется в зольник и уйдет в отходы, а остальное топливо заполнит щели между древесиной. Воздух перестанет поступать в зону горения и в результате топка начнет затухать.

Наилучший способ – это методом прессования формировать из мелкой фракции брикеты, которые после этого очень хорошо горят, выделяя большое количество теплоты. Такое решение, как брикетирование углей, было предложено еще в начале позапрошлого века в России изобретателем А.П. Вешняковым и по сей день успешно используется как в промышленных целях, так и в быту. Суть его в том, что уплотнение угольной мелочи с помощью высокого давления на специальном оборудовании позволяет получать топливо, чья теплотворная способность не меньше, чем у качественных углей.

Глубоко не вдаваясь в тонкости технологического процесса и классификацию разных марок горючего, отметим, что подобные брикеты производятся в двух видах:

- со связующими веществами для промышленных целей;

- без связующих, предназначаются для сжигания в бытовых котельных установках.

Примечание. Брикеты, спрессованные со связующими веществами, нельзя использовать в быту. Эти вещества при сгорании образуют вредные либо токсичные соединения, которые в промышленности улавливаются разными способами. В бытовое топливо раньше в качестве связующих тоже добавляли крахмалы или патоку, но данная технология устарела.

Поскольку нас интересует технология производства угольных брикетов без всяких добавок для бытовых целей, то стоит рассмотреть именно ее. Итак, последовательность процесса следующая:

- сначала уголь проходит операцию измельчения, при этом допускается максимальная крупность фракции 6 мм;

- следующая операция – сушка с целью добиться оптимальной влажности 15%. Для этого применяется особое оборудование для производства угольных брикетов – паровые или газовые сушилки;

- после сушки состав охлаждается и подается на прессование. Операция проходит при давлении 100—150 МПа в так называемом штемпельном прессе;

- окончательное охлаждение и отгрузка на склад.

Примечание. Здесь описан традиционный технологический процесс, но требования к крупности фракции и влажности сырья могут изменяться в зависимости от используемого оборудования. Например, современный мини-завод российской компании ЮНИТЕК требует размеров частиц до 0.25 мм с влагосодержанием от 6 до 16%. То есть, в этом случае технология брикетирования угля должна предусматривать более качественное измельчение, зато и давление прессования применяется гораздо ниже.

На выходе получается угольный брикет, чья зольность не превышает 15—20%, максимально допустимая механическая нагрузка – 3 кг/см2, а при падении с высоты до 2 м изделие теряет не более 15% своей массы в результате удара. Теплота сгорания зависит от марок углей, из которых брикет спрессован.

Производство угольных брикет в домашних условиях

Понятно, что промышленное оборудование для брикетирования угля недоступно обычному домовладельцу в силу своей высокой стоимости. Однако, еще наши деды знали, каким образом можно делать брикеты без всякого оборудования. Для этого угольную пыль и крошку смешивали с водой в таком соотношении, чтобы получалась густая масса, а потом из нее вручную формовали лепешки. После просушивания такие изделия успешно сжигались в домашней печке. То есть, вопреки производственной технологии, смесь для производства брикетов из угля не просушивается, а наоборот, увлажняется.

В домашних условиях брикеты изготавливают 2 способами:

- с помощью ручного пресса;

- на самодельном шнековом экструдере.

Первый способ хорош тем, что прессовый станок можно недорого приобрести либо изготовить самостоятельно. Его недостаток – низкая производительность, чтобы наделать себе топливных брикет на весь сезон, придется очень хорошо потрудиться. Во втором случае брикетирование угольной пыли происходит достаточно быстро, поскольку весь процесс механизирован. Но здесь на первый план выходит стоимость агрегата, даже самодельная установка потребует ощутимых затрат. Нужно будет приобрести мощный электродвигатель, редуктор и прочие детали.

Алгоритм, согласно которому выполняется изготовление угольных брикетов своими руками, следующий:

- надо постараться любым доступным способом измельчить угольную крошку. Чем меньше будет фракция, тем качественнее получится изделие;

- смешать получившийся состав с водой. Точные пропорции указать нет возможности, так как они зависят от содержания пыли. Главное, чтобы смесь была очень густой и лепилась вручную. Добавлять глину не нужно, это только повысит зольность;

- составом наполнить форму и привести в действие ручной механизм;

- извлечь брикетированный уголь из формы и оставить сушиться на воздухе.

В результате получаем хрупкие изделия, непригодные к перевозке, зато неплохо сгорающие в печке. Один из способов брикетирования угля в домашних условиях можно узнать, просмотрев видео:

Когда в наличии имеется шнековый пресс, то производство значительно упрощается и ускоряется. Включив электродвигатель, вышеуказанную смесь загружают лопатой в приемный бункер экструдера. На выходе получаются «колбаски» цилиндрической формы отличного качества. Стоит отметить, что подобные брикеты из угольной пыли обладают хорошей прочностью, их даже можно транспортировать.

Подробнее о работе экструдера смотрите на видео:

Заключение

Конечно, изготовленные в домашних условиях брикеты далеки от идеала. Они имеют невысокую плотность и повышенную влажность, а потому дадут тепла меньше, чем заводские изделия. Тем не менее, в печке или котле они горят хорошо, это не то что жечь угольную пыль, спекающуюся коржом. Да и по стоимости самодельные брикеты из каменного угля обойдутся дешевле.

cotlix.com

Брикетирование древесного угля на заводе и в домашних условиях

Не зря владельцы твердотопливных котлов предпочитают пользоваться углем в брикетах. По сравнению с рассыпным материалом спрессованный лучше горит и выделяет больше тепла для обогрева. Брикетирование угля позволяет превратить дешевую угольную пыль в качественное топливо для частного и промышленного использования.

Что собой представляют угольные брикеты?

Раньше для отопления зданий самым популярным материалом считались дрова. Сейчас промышленность шагнула вперед, и обычные поленья вытеснили топливные брикеты из древесного угля. Примерно 25% добываемого угля — это мелкая фракция и угольная пыль, попросту говоря отходы. Для полноценного отопления они не пригодны, т.к. имеют низкую теплоотдачу, просыпаются через колосниковую решетку в печи и потому имеет низкую эффективность. Проблемой использования некондиции становится то, что мелкий уголь перекрывает доступ кислорода, из-за чего печь затухает.

Угольные брикеты

Угольные брикетыБрикеты из угля представляют собой твердотопливный продукт, изготовленный в виде брусков различных форм и размеров, которые спрессовываются под высоким давлением и температурой. Для скрепления применяют различное сырье органического и неорганического происхождения.

В основном брикетированный древесный уголь используется для отопления частных домов, но некоторые металлургические и химические предприятия также предпочитают применять именно этот вид топлива. Единственное условие для использования брикетов — наличие специального твердотопливного оборудования.

Какие преимущества и недостатки имеют угольные брикеты

Нельзя с точностью утверждать, что брикетированный угол является единственным правильным решением для отопления жилища. Но, если сравнивать брикетированный уголь с другими видами топлива, то можно выделить ряд преимуществ, которые выдвигают данное топливо в ряды лидеров. К ним относится:

- долго горят и выделяют много тепла;

- одинаковые размеры брикетов выделяют тепло равномерно;

- брикеты легкие компактные, что упрощает их транспортировку и хранение;

- качественный продукт не выделяет угарный газ, поэтому его можно использовать в жилых помещениях с хорошей вентиляцией;

- при правильном производстве угольные брикеты не крошатся и не загрязняют помещение;

- разжигаются всего за 10-15 минут.

Угольные брикеты долго горят и выделяют много тепла

Угольные брикеты долго горят и выделяют много теплаКроме достоинств спрессованного угольного топлива, нужно упомянуть и про его недостатки. Брикеты, склеенные связующими веществами нельзя использовать в мангалах, барбекю и грилях. Температура тепла, выделяемая углем может превышать требуемую и оборудование выйдет из строя. Также некоторые брикеты выделяют вредные для организма канцерогены, которыми пропитаются приготовленные продукты, становясь непригодными для дальнейшего употребления. Для применения угля в качестве растопки домашних печей нужно соблюдать правила безопасности при обогащении и брикетировании углей. В продаже есть специальный экологичный брикетированный уголь для мангалов.

Уголь для мангала

Уголь для мангалаВиды угольных брикетов

Для качественного обогрева помещения большое значение имеет вид угольных брикетов. Все изделия делятся на подвиды в зависимости от материала изготовления, формы, типа скрепляющего материала и упаковочной тары.

Тип сырья, используемый для изготовления брикетов:

- антрацит — самый качественный и дорогой уголь, отвечающий высоким требованиям в плане отопления;

- древесный уголь — делается из переработанной древесины. В качестве немного уступает антрациту;

- бурый уголь — самый дешевый из всех предложенных. В его изготовлении участвуют мелкие фрагменты и пыль угля. Отдача тепла ниже, чем у первых двух видов.

Безопасность и качество использования определяет связующее вещество:

- каменноугольная смола;

- глина;

- сода;

- патока;

- белок;

- известь;

- декстрин;

- жидкое стекло;

- цемент и др.

Для изготовления угольных брикетов используют антрацит

Для изготовления угольных брикетов используют антрацитДля бытового применения нужно выбирать брикеты на основе натуральных связующих веществ, например, белка или патоки. Для промышленности подойдет топливо на цементе или смоле, т.к. зачастую на производствах есть специальные уловительные системы для вредных испарений.

Форма изделий зависит от способа прессования угля. На штемпельном прессе получаются цилиндры с отверстиями, кирпичики, «подушечки» или «таблетки». На экструзионной машине изготавливаются «колбаски» с калиброванными отверстиями.

Особенности технологии брикетирования угля

Производство брикетов из угольных отходов началось еще в 19 веке. Изготовление включало в себя скрепление между собой угольных частиц и пыли с помощью смолы и трамбования механическим прессом. Недостатком таких брикетов считалось выделение вредных смолянистых продуктов во время горения, т.к. в процессе изготовления не сильно озадачивались правилами безопасности при обогащении и брикетировании углей.

В настоящее время используются усовершенствованные технологии и, хотя производство брикетов не вышло на масштабный уровень, они весьма востребованы среди потребителей. Для бытового использования предлагаются брикеты без связующих веществ или с веществами, безопасными для здоровья человека. Поэтому перед покупкой обязательно нужно изучить информацию от производителя, особенно тот пункт, который говорит о его составе.

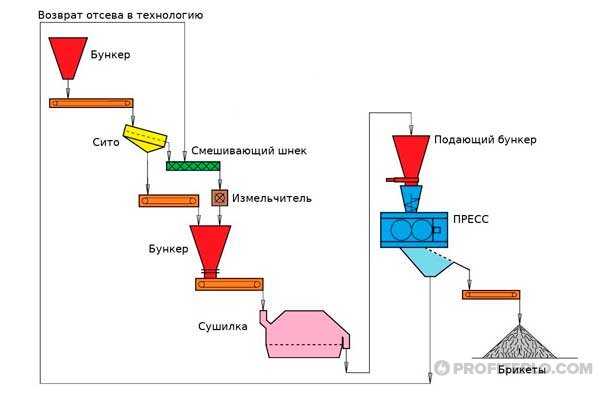

Брикетирование угля состоит из нескольких этапов производства:

- сушка для удаления влаги из сырья;

- переработка сырья, его измельчение на одинаковые частицы;

- добавление связующих компонентов;

- нагрев угля до определенной температуры;

- прессование;

- сушка с доведением до влажности в пределах 18-20 %;

- охлаждение.

В современном производстве можно сформировать брикеты из каменноугольных отходов без добавления связующих. Для этого необходимо специальное оборудование для брикетирования угля. В нем сырье проходит только два этапа:

- уплотнение сырья для удаления между частицами пустот;

- сжимание и уплотнение самих частиц под повышенным давлением до100—200Мн/м2.

Выделяемые в процессе смолы и будут служить скрепляющим компонентом. Изготовленные подобным образом брикеты горят без дыма и выделения вредных веществ в воздух.

Промышленные способы брикетирования угля

Рассмотрим технологию производства брикетов из угля в заводских условиях с применением каменноугольной смолы и угольной пыли. Это самое дешевое сырье, которое позволяет организовать производство качественных брикетов с хорошей теплоотдачей, не вкладывая больших средств. Для организации процесса применяют ряд установок: дробилку, пресс и сушилку. Материал перемещается от одного этапа к другому с помощью ленточного конвейера.

- Вначале уголь промывают от мусора, чтобы получить чистый продукт без лишних примесей.

- Далее очищенное сырье дробят до частиц с размером 6 мм и меньше.

- В паровой или газовой сушилке уголь высушивают до показателя влажности 15 %.

- Состав охлаждается и переходит на этап прессования под давлением 20-150 МПа.

- Готовую продукцию переправляют на склад для хранения.

Технология производства брикетов для использования на промышленных предприятиях разрешает добавление таких связующих, как цемент, нефтебитумная смесь, жидкого стекло и др. Но приобретать каменноугольные брикеты с таким составом для отопления жилого помещения запрещено требованиями СЭС.

Брикетирование угля в домашних условиях

Раньше для получения брикетов из угля необходимо было только время и собственные руки. Для этого угольные отходы смачивались водой до получения густой массы. Из нее потом вручную лепили лепешки и просушивали их на воздухе. Такое самодельное топливо успешно применялось для растопки печей и каминов.

Открывать домашнее производство по обогащение и брикетирование углей на оборудовании не каждому по карману, поэтому народные умельцы изобрели свой современный способ получения твердого топлива из угольных отходов. Для этого используют один из двух видов установок: ручной пресс или самодельный шнековый экструдер. Плюс ручного пресса в том, что его можно изготовить самому или недорого купить у мастера. Минус — низкая производительность. Чтобы брикетов хватило на всю зиму нужно летом хорошо потрудиться.

Для брикетирования угля понадобится ручной пресс

Для брикетирования угля понадобится ручной прессС помощью экструдера можно быстро запастись топливом, т.к. весь процесс производства механизирован. Но для изготовления или покупки уже готового оборудования для брикетирования угля понадобятся денежные вложения, поэтому нужно провести подсчеты, рационально такое приобретение или нет. Процесс брикетирования угля в домашних условиях выглядит следующим образом:

- измельчение угля любым доступным способом. Чем мельче будет его фракция, тем лучше;

- полученное сырье смешивают с водой до такой консистенции, чтобы масса хорошо лепилась;

- подготовленные формы заполняют угольной смесью и прижимают ручным прессом;

- готовые брикеты извлекаются и просушиваются естественным способом.

В итоге получается брикетированный уголь для растопки домашнего котла или печи. Транспортировать его нельзя, т.к. отсутствие скрепляющего вещества превратит брикет обратно в пыль.

С наличием экструдера производство брикетирования древесного угля значительно упрощается и ускоряется. Процесс похож на принцип мясорубки. В специальный приемный отсек засыпается подготовленная угольная масса, а на выходе выходят колбаски хорошего качества. Пока они не застыли из них можно нарезать брикеты какого угодно размера. Прочность изделий позволяет их транспортировать, не боясь повредить.

Если сравнивать домашние брикеты с производственными, они, конечно, уступают в качестве. Но изготовление такого топлива гораздо дешевле, чем покупка готовой продукции и горит оно достаточно хорошо.

Правила безопасности при обогащении и брикетировании углей

Если вы решили использовать в качестве топлива брикетированный уголь, следует подойти к его изготовлению со всей ответственностью. Подбираются составляющие для изготовления твердого топлива в зависимости от места его использования. В состав брикетов не должны входить вредные компоненты, чтобы не отравиться продуктами их сгорания.

Некачественный продукт может обладать плохой теплоотдачей и не справляться со своими прямыми обязанностями обогрева помещения. Плохо спрессованные брикеты быстро превратятся в труху и «уйдут» в отходы.

pechiexpert.ru

Технология прессования угольной пыли. Технология брикетирования угля, бурого угля и кокса. Связующее для угольных брикетов

Технология брикетирования каменного / бурого угля, кокса

Технологии брикетирования угля предназначены для получения товарной продукции из угольной пыли, отсева, некондиционного и некачественного угля. В качестве сырья могут использоваться черные или бурые угли, а также кокс.

Брикетирование угля является очень старой технологией, которая получила развитие с использованием двух-роликовых валковых прессов, что позволило повысить производительность и качественно улучшить экономическую привлекательность этого бизнеса.

SAHUT-CONREUR была одной из компаний, начавших производство двух-роликовых прессов в начале XX столетия. Мы находимся в северной Франции и, с начала XX века, установили более 1000 заводов по брикетированию в разных частях света, из них более 350 для брикетирования угольного отсева.

Технология брикетирования угля на роликовых прессах была разработана для выпуска брикетов из угольной мелочи, поступающей после угольных сит и мойки. Брикеты предназначены для использования в качестве топлива для частных или промышленных котельных тем же способом, что и кондиционный уголь, а также упаковываются для розничной продажи и в этом виде могут поставляються на экспорт.

В большинстве случаев процесс брикетирования угля происходит с добавлением связующего (угольный пек, нефтяной битум, смола, меласса и известь, лигносульфонат, крахмал, полимеры …). В отдельных случаях брикетирование возможно также и без связующего.

ПРЕИМУЩЕСТВА БРИКЕТИРОВАННОГО УГЛЯ

Техническое решение:

- Получение продукта одинакового размера, объема, формы и веса.

- Устранение проблемы образования пыли и брака при транспортировке.

- Заданная твердость и прочность брикета.

- Утилизация отходов в товарную продукцию

Потребительские и маркетинговые преимущества:

- Более высокая энергетическая ценность

- Более длительное горение

- Зола в виде порошка

- Меньше эмиссия CO2 и серы

- Легче упаковка, транспортировка, складирование

- Готово для автоматической подачи в топку

- Возможность упаковки для потребительского рынка

- Поставки на экспорт

БРИКЕТИРОВАНИЕ УГЛЯ БЕЗ СВЯЗУЮЩЕГО

Завод брикетирования угля без связующего состоит из следующих компонентов:

- участок сортировки и измельчения угля, если размеры угля слишком велики

- участок сушки, если влажность угля слишком высокая

- участок брикетирования на двух-роликовом прессе

Мощность завода по брикетированию угля без связующего может быть от нескольких тонн в час до приблизительно 25 т/ч.

БРИКЕТИРОВАНИЕ УГЛЯ СО СВЯЗУЮЩИМ

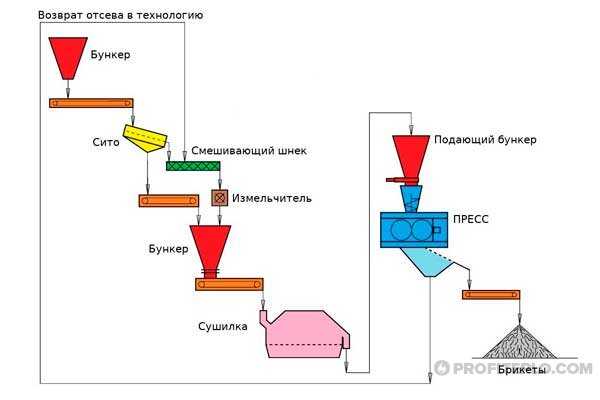

Завод по брикетированию угля со связующим состоит из следующих участков:

- участок сортировки и измельчения угля, если размеры угля слишком велики

- участок сушки, если влажность угля слишком высокая

- участок добавления связующего

- участок брикетирования на двух-роликовом прессе

- (опционально) участок пост-обработки (охлаждение, дозревание и сушка в зависимости от используемого связующего)

Мощность завода по выпуску брикетов из угля со связующим может быть от нескольких тонн в час до 100 т/ч для больших прессов.

Возможные связующие

- угольный пек

- нефтяной битум

- смола

- меласса и известь

- лигносульфонат

- крахмал

- полимеры и др

Конкретное связующее для угольных брикетов определяется доступностью в регионе и требованиями к конечному продукту. Оптимальные пропорции связующего и параметры готового брикета определяются при тестировании угля во Франции на пилотном заводе «Sahut-Conreur».

Тестирование сырья и связующего для угольных брикетов

Уголь в каждом конкретном месторождении имеет индивидуальные химические и физические характеристики, в каждом регионе могут быть доступны различные связующие.

Для точного определения требуемого состава и характеристик оборудования необходимо проведение предварительного тестирования материала заказчика на заводе изготовителе компании «Sahut Conreur SA» во Франции. Для проведения тестов заказчику необходимо отправить уголь во Францию на тестирование.

В результате тестов можно будет:

- определить требуемый состав и характеристики оборудования

- определить вид и пропорции связующего

- получить готовый брикет и определить его характеристики

- рассчитать точные экономические показатели производства

Также только при тестировании возможно определить, годится ли уголь для брикетирования без связующего и какими в этом случае будут технико-экономические показатели производства, а также качественные характеристики брикета.

СРАВНЕНИЕ ВАРИАНТОВ брикетирования угля со связующим и без

Брикетирование угля с использованием связующего:

- + Годится для любого каменного или бурого угля

- + Высокая производительность (до 100 т/ч)

- + Низкое удельное энергопотребление

- + Возможность получать влагозащищенные брикеты

- + Низкая стоимость расходных материалов

- — Дороже и сложнее оборудование, требуется связующее

Брикетирование угля без связующего:

- — Применимо только для определенных углей

- — Обязательна сушка

- — Ограниченная производительность (до 25 т/ч)

- — Высокое удельное энергопотребление

- — Высокая стоимость расходных материалов

- + Нет связующего, проще и дешевле оборудование

Технология брикетирование угля без связующих добавок кажется более привлекательной на первый взгляд, однако при этом в разы повышаются энергозатраты, снижается производительность и качество брикета.

После тестирования обычно становится очевидно, что брикетирование с применением связующего более оправдано экономически, даже с учетом затрат на закупку, доставку и хранение этих материалов.

Этапы технологического процесса брикетирования угля и кокса

Измельчение угля в молотковой дробилке

Измельчение угля необходимо для получения требуемой однородной фракции, поэтому перед сушкой или после уголь пропускают через молотковую дробилку.

Сушка угля в сушильном барабане

Сушка необходима для понижения влажности угля перед введением связующего. Степень сушки зависит от используемого связующего и технологии. Конечный продукт имеет влажность 5-10%.

Прессование измельченного угля и угольной пыли

Прессование угольной пыли и измельченной угольной фракции выполняется на двух-роликовых прессах, которые соответствуют требованиям отрасли:

- Высокая производительность

- Низкое удельное энергопотребление

- Высокая надежность

Нашим партнером является мировой лидер в производстве этого оборудования французская фирма «Sahut Conreur».

Постобработка (Дозревание) угольного брикета

В зависимости от вида угля и связующего в технологии бывает необходимо специальным образом охлаждать и выдерживать готовый брикет некоторое время в специальных бункерах, в течение которого брикет приобретает прочность.

Время выдерживания индивидуально и определяется на этапе тестирования.

В случае, если Вас интересует технология производства угольных брикетов будем рады ответить на ваши вопросы.

bioresurs.com

изготовление и технология брикетирования угля

Доступная по сравнению с другими видами энергоносителей цена, отсутствие проблем с приобретением, хорошая теплоотдача — основные причины, по которым многие пользователи предпочитают использовать угольные брикеты для отопления. Цена на более привычные энергоносители постоянно увеличивается, что заставляет искать альтернативные источники тепла. Угольная пыль — доступный вид топлива, но ее использование в чистом виде невыгодно: половина сырья проваливается в золу через прутья колосника, а другая половина спекается, что приводит к засорению топливника.

Угольные брикеты

Угольные брикетыОдним из вариантов использования угольной пыли, позволяющим получить из нее максимум тепла, является насыпь фракции на дрова, которыми котел растапливается предварительно. Но это очень хлопотно, так как ее нужно сыпать часто небольшими порциями. Насыпь большого количества мелкой фракции приведет к тому, что она все равно просыплется в зольник, превратившись в отходы. А та часть, которая все-таки останется на дровах, заполнит щели между ними, перекрыв циркуляцию воздуха и спровоцировав затухание топки.

Выход — изготовление брикетов из пыли с добавлением вспомогательных веществ методом прессования. Переработанная таким образом мелкая фракция отлично горит с большой теплоотдачей.

Подробнее о технологии брикетирования

В начале прошлого столетия российский исследователь А.П. Вешняков предложил прессовать мелкую фракцию в элементы определенной формы и размера, которые по теплоотдаче не уступали самому углю. Идея нашла широкое применение и в быту, и в промышленности.

Брикеты угля на просеивающей ленте

Брикеты угля на просеивающей лентеСегодня прессованный уголь классифицируют в зависимости от материала, экологичности, защищенности, формы и типа упаковки. Но двумя основным видами являются:

- Для производства с добавлением связующих компонентов.

- Для домашнего применения без добавок.

Важно знать, что производственные брикеты категорически нельзя использовать в быту. При их сгорании выделяется большое количество токсических веществ, за отведение которых в условиях производства отвечает специальное оборудование. Ранее при изготовлении бытовых брикетов использовали добавки в виде патоки или крахмала. Но данная технология осталась в прошлом.

Промышленное производство

Отличительные черты пыли и мелкой каменноугольной фракции: низкая удельная калорийность и плотность. Но данные материалы рассматриваются как дешевое сырье, позволяющее организовать производство угольных брикетов. Продукция будет отличаться хорошей плотностью и теплоотдачей при низкой себестоимости.

Для изготовления брикетов в заводских условиях используется специальная технологическая линия, состоящая из дробилки, сушилки, пресса. Перемещение полуфабрикатов между машинами обеспечивает ленточный конвейер.

Прессованный уголь без добавок изготавливается в несколько этапов:

- Измельчение сырья до размера частички 6 мм и мельче.

- Сушка смеси до отметки 15% влажности при помощи паровых и газовых сушилок.

- Далее пыль охлаждается и подается на пресс штемпельного типа, воздействующий на смесь под давлением 20-150 МПа (смотря какая технология используется). После данной обработки готовые брикеты поступают на склад готовой продукции на хранение.

Назначение топлива и используемое оборудование — основные факторы, влияющие на размер частичек, уровень влажности и величину давления, под которым они превращаются в брикеты. При этом энергоемкость готового продукта напрямую зависит от качества сырья. Важно использовать именно мелкую фракцию антрацита, а не бурого или других разновидностей угля. Для прочности допустимо добавление минеральных или органических добавок.

Пресс для брикетирования угля

Пресс для брикетирования угляБрикеты из каменного угля могут быть спрессованы двумя способами в зависимости от того, какое оборудование для брикетирования применяется:

- Штемпельный пресс. Нагретой угольной смесью наполняются специальные формы, в которых она сдавливается с усилием 100-120 МПа. После охлаждения брикеты фасуются. Готовая продукция имеет вид кирпичиков или цилиндров с отверстиями, может быть похожа на «таблетки» или «подушечки». Данный способ изготовления подходит для производства брикетов в больших количествах ввиду больших энергетических и финансовых расходов.

- Экструзионная машина. В данном случае пластичная угольная масса продавливается прессом через матрицу. Брикет шнекового прессования (пини-кей) из угольной пыли имеет цилиндрическую форму, напоминая «колбаску», с калиброванным отверстием посередине. Технология менее затратная, но и менее производительная.

Технология производства брикетов для промышленного использования предполагает добавление цемента, нефтебитумной смеси, жидкого стекла и прочих. В металлургии применение данных веществ разрешено. А вот покупать каменноугольные брикеты с нефтебитумом для отопления жилого помещения нельзя согласно требованиям СЭС.

Брикетирование угля в домашних условиях

Для брикетирования угля в домашних условиях промышленная технология не подходит. Высокая цена оборудования для производства угольных брикетов, большие энергозатраты, необходимость получения огромного количества разрешений от госорганов в разы увеличивает себестоимость готовой продукции. Но с целью отопления небольшого частного дома необходимости в организации масштабного производства нет. Для изготовления 3-4 тонн брикетов (зимний запас) вполне можно обойтись подручными средствами.

Оборудование для брикетирования в домашних условиях

Оборудование для брикетирования в домашних условияхСамый простой способ, который был хорошо знаком еще нашим прадедам:

- Угольная пыль смешивается с глиной в соотношении 10:1 с добавлением небольшого количества воды для образования густой массы. Глина является безопасным связующим компонентом, который не даст брикетам развалиться. Важно тщательно перемешать все компоненты смеси. С этой целью часто используют строительный миксер.

- Далее раствор разливается по формам. Это могут быть как специальные емкости, так и бывший в употреблении инвентарь (старые кастрюли, ведра, ящики). Если нет емкостей, угольные лепешки можно формировать и вручную, как делали наши предки.

- После полного высыхания брикетированный уголь можно отправлять на хранение.

Несмотря на то, что, согласно производственной технологии, смесь сушится, во время домашней заготовки брикетов смесь увлажняется. В данном случае угольные брикеты, сделанные своими руками, имеют следующие отличительные черты:

- Неидеальная форма.

- Разный уровень влажности и, следовательно, теплоотдачи.

- Невысокая прочность, которая не позволяет транспортировать брикеты.

Самодельный угольный брикет

Самодельный угольный брикетНо данные свойства не мешают изделиям с низкой себестоимостью хорошо гореть, особенно по сравнению со спекшейся пылью. Такой вариант гораздо удобнее и практичнее.

А если процесс все-таки хочется как-то автоматизировать, то можно последовать примеру домашних умельцев и самостоятельно изготовить оборудование, похожее на производственное:

- Станок, позволяющий сделать брикеты вручную. Инструкцию того, как сделать станок, легко найти в сети Интернет. Для ручного прессования хорошо подходит агрегат, предназначенный для домашнего производства кирпичей. Материалами, позволяющими сварить раму, являются профильная труба и уголок 40*40 мм. Сверху монтируется приемный бункер. Сбоку крепится ручной механизм для брикетирования смеси в изделия прямоугольной или цилиндрической формы. Технология:

- Сырье максимально измельчается. Мелкая фракция обеспечивает прочность и качество брикета.

- Добавление воды позволит приготовить липкую к рукам смесь. Допустимо добавление глины в небольшом количестве, чтобы несильно повысить зольность горючего.

- Далее смесь засыпается в бункер, откуда происходит наполнение формы. Брикет выдавливается нажатием рычага.

- Обратное движение рычага приводит к выталкиванию брикета из формы. Он снимается и располагается на солнце для высыхания.

- Шнековый пресс, где изделия брикетируются методом экструзии. В данном случае финансовые затраты на сборку машины, как и ее производительность будут больше. Вам понадобится:

- Толстостенная труба из стали для изготовления корпуса. Внутри она протачивается согласно желаемому размеру шнека.

- Шнек, произведенный из углеродистой стали повышенной прочности.

- Матрица с одним или несколькими отверстиями из того же материала.

- Электродвигатель мощностью от 4 кВт.

- Ременная передача (минимум 3 ремня).

- Приемный бункер.

Технология изготовления брикетов угля без связующего

Технология изготовления брикетов угля без связующегоИзготовление корпуса, матрицы, шнека лучше доверить хорошему токарю. Важно, чтобы диаметры шкивов обеспечивали скорость вращения шнека не более 200 оборотов/мин. Двигатель необходимо заземлить перед подключением его к домовой электросети.

Технология производства:

- Сырье измельчается и смешивается с водой.

- При включенном двигателе смесь загружается в бункер.

- Появляющиеся «колбаски» режутся на кусочки желаемой длины и выкладываются на стеллаж для просыхания.

Важно знать, что наличие сквозных отверстий в готовых брикетах способствует лучшему горению и большей теплоотдаче.

Выводы

Если верить производителям угольных брикетов, то теплотворность данного вида твердого топлива даже больше, чем у остальных разновидностей. Теоретически данное заявление может быть вполне реальным ввиду того, что только при сжигании 1 кг антрацита можно получить 7,7-8 кВт. По удельной теплоте дрова и древесные брикеты значительно отстают, выделяя только 5 кВт/ кг.

Однако анализ отзывов владельцев твердотопливных котлов на тематических форумах показывает, что спрос на брикеты из угольной пыли ниже, чем на древесину, по нескольким причинам:

- С их помощью тяжело растопить котел и при сгорании уголь отдает мало тепла.

- До и во время сгорания в помещении сохраняется малоприятный запах.

- Брикеты теряют форму, сильно крошатся во время транспортировки.

- Много золы.

Сгорание угольного топлива в брикетах

Сгорание угольного топлива в брикетахБольшое количество негативных отзывов (около 70% от общего числа) можно объяснить тем, что производители с целью получить больше прибыли используют сырье низкого качества. Они брикетируют шихту, шлам и другие разновидности угля, непригодного для отопления помещений, а для массы добавляют лишние вещества. Брикеты, изготовленные действительно из антрацита, найти трудно. Основной признак — насыщенно черный цвет изделий.

Выводы очевидны:

- Изготавливать угольные брикеты лучше самостоятельно.

- Для производства необходимо покупать высококачественное сырье.

- При возможности приобрести только низкокалорийные сорта угля прессование является экономически нецелесообразным. Хотя сжигание некачественных брикетов вместе с дровами позволит уменьшить затраты на отопление.

Да, изготовленные в домашних условиях угольные брикеты сильно отличаются от заводских аналогов: рассыпаются при транспортировке, влажные, дают меньше тепла. Но так вы можете контролировать качество используемого сырья, наличие и количество добавок. Как в котле, так и печке «домашние» брикеты горят хорошо, намного лучше пыли, которая просто спекается коржом. К тому же, по цене самодельные цилиндры, кирпичики или «колбаски» получаются намного выгоднее.

Видео по теме:

profiteplo.com

Технология брикетирования угля – Stroim24.info

Доступная по сравнению с другими видами энергоносителей цена, отсутствие проблем с приобретением, хорошая теплоотдача — основные причины, по которым многие пользователи предпочитают использовать угольные брикеты для отопления. Цена на более привычные энергоносители постоянно увеличивается, что заставляет искать альтернативные источники тепла. Угольная пыль — доступный вид топлива, но ее использование в чистом виде невыгодно: половина сырья проваливается в золу через прутья колосника, а другая половина спекается, что приводит к засорению топливника.

Угольные брикеты

Угольные брикетыОдним из вариантов использования угольной пыли, позволяющим получить из нее максимум тепла, является насыпь фракции на дрова, которыми котел растапливается предварительно. Но это очень хлопотно, так как ее нужно сыпать часто небольшими порциями. Насыпь большого количества мелкой фракции приведет к тому, что она все равно просыплется в зольник, превратившись в отходы. А та часть, которая все-таки останется на дровах, заполнит щели между ними, перекрыв циркуляцию воздуха и спровоцировав затухание топки.

Выход — изготовление брикетов из пыли с добавлением вспомогательных веществ методом прессования. Переработанная таким образом мелкая фракция отлично горит с большой теплоотдачей.

Подробнее о технологии брикетирования

В начале прошлого столетия российский исследователь А.П. Вешняков предложил прессовать мелкую фракцию в элементы определенной формы и размера, которые по теплоотдаче не уступали самому углю. Идея нашла широкое применение и в быту, и в промышленности.

Брикеты угля на просеивающей ленте

Брикеты угля на просеивающей лентеСегодня прессованный уголь классифицируют в зависимости от материала, экологичности, защищенности, формы и типа упаковки. Но двумя основным видами являются:

- Для производства с добавлением связующих компонентов.

- Для домашнего применения без добавок.

Важно знать, что производственные брикеты категорически нельзя использовать в быту. При их сгорании выделяется большое количество токсических веществ, за отведение которых в условиях производства отвечает специальное оборудование. Ранее при изготовлении бытовых брикетов использовали добавки в виде патоки или крахмала. Но данная технология осталась в прошлом.

Промышленное производство

Отличительные черты пыли и мелкой каменноугольной фракции: низкая удельная калорийность и плотность. Но данные материалы рассматриваются как дешевое сырье, позволяющее организовать производство угольных брикетов. Продукция будет отличаться хорошей плотностью и теплоотдачей при низкой себестоимости.

Для изготовления брикетов в заводских условиях используется специальная технологическая линия, состоящая из дробилки, сушилки, пресса. Перемещение полуфабрикатов между машинами обеспечивает ленточный конвейер.

Прессованный уголь без добавок изготавливается в несколько этапов:

- Измельчение сырья до размера частички 6 мм и мельче.

- Сушка смеси до отметки 15% влажности при помощи паровых и газовых сушилок.

- Далее пыль охлаждается и подается на пресс штемпельного типа, воздействующий на смесь под давлением 20-150 МПа (смотря какая технология используется). После данной обработки готовые брикеты поступают на склад готовой продукции на хранение.

Назначение топлива и используемое оборудование — основные факторы, влияющие на размер частичек, уровень влажности и величину давления, под которым они превращаются в брикеты. При этом энергоемкость готового продукта напрямую зависит от качества сырья. Важно использовать именно мелкую фракцию антрацита, а не бурого или других разновидностей угля. Для прочности допустимо добавление минеральных или органических добавок.

Пресс для брикетирования угля

Пресс для брикетирования угляБрикеты из каменного угля могут быть спрессованы двумя способами в зависимости от того, какое оборудование для брикетирования применяется:

- Штемпельный пресс. Нагретой угольной смесью наполняются специальные формы, в которых она сдавливается с усилием 100-120 МПа. После охлаждения брикеты фасуются. Готовая продукция имеет вид кирпичиков или цилиндров с отверстиями, может быть похожа на «таблетки» или «подушечки». Данный способ изготовления подходит для производства брикетов в больших количествах ввиду больших энергетических и финансовых расходов.

- Экструзионная машина. В данном случае пластичная угольная масса продавливается прессом через матрицу. Брикет шнекового прессования (пини-кей) из угольной пыли имеет цилиндрическую форму, напоминая «колбаску», с калиброванным отверстием посередине. Технология менее затратная, но и менее производительная.

Технология производства брикетов для промышленного использования предполагает добавление цемента, нефтебитумной смеси, жидкого стекла и прочих. В металлургии применение данных веществ разрешено. А вот покупать каменноугольные брикеты с нефтебитумом для отопления жилого помещения нельзя согласно требованиям СЭС.

Брикетирование угля в домашних условиях

Для брикетирования угля в домашних условиях промышленная технология не подходит. Высокая цена оборудования для производства угольных брикетов, большие энергозатраты, необходимость получения огромного количества разрешений от госорганов в разы увеличивает себестоимость готовой продукции. Но с целью отопления небольшого частного дома необходимости в организации масштабного производства нет. Для изготовления 3-4 тонн брикетов (зимний запас) вполне можно обойтись подручными средствами.

Оборудование для брикетирования в домашних условиях

Оборудование для брикетирования в домашних условияхСамый простой способ, который был хорошо знаком еще нашим прадедам:

- Угольная пыль смешивается с глиной в соотношении 10:1 с добавлением небольшого количества воды для образования густой массы. Глина является безопасным связующим компонентом, который не даст брикетам развалиться. Важно тщательно перемешать все компоненты смеси. С этой целью часто используют строительный миксер.

- Далее раствор разливается по формам. Это могут быть как специальные емкости, так и бывший в употреблении инвентарь (старые кастрюли, ведра, ящики). Если нет емкостей, угольные лепешки можно формировать и вручную, как делали наши предки.

- После полного высыхания брикетированный уголь можно отправлять на хранение.

Несмотря на то, что, согласно производственной технологии, смесь сушится, во время домашней заготовки брикетов смесь увлажняется. В данном случае угольные брикеты, сделанные своими руками, имеют следующие отличительные черты:

- Неидеальная форма.

- Разный уровень влажности и, следовательно, теплоотдачи.

- Невысокая прочность, которая не позволяет транспортировать брикеты.

Самодельный угольный брикет

Самодельный угольный брикетНо данные свойства не мешают изделиям с низкой себестоимостью хорошо гореть, особенно по сравнению со спекшейся пылью. Такой вариант гораздо удобнее и практичнее.

А если процесс все-таки хочется как-то автоматизировать, то можно последовать примеру домашних умельцев и самостоятельно изготовить оборудование, похожее на производственное:

- Станок, позволяющий сделать брикеты вручную. Инструкцию того, как сделать станок, легко найти в сети Интернет. Для ручного прессования хорошо подходит агрегат, предназначенный для домашнего производства кирпичей. Материалами, позволяющими сварить раму, являются профильная труба и уголок 40*40 мм. Сверху монтируется приемный бункер. Сбоку крепится ручной механизм для брикетирования смеси в изделия прямоугольной или цилиндрической формы. Технология:

- Сырье максимально измельчается. Мелкая фракция обеспечивает прочность и качество брикета.

- Добавление воды позволит приготовить липкую к рукам смесь. Допустимо добавление глины в небольшом количестве, чтобы несильно повысить зольность горючего.

- Далее смесь засыпается в бункер, откуда происходит наполнение формы. Брикет выдавливается нажатием рычага.

- Обратное движение рычага приводит к выталкиванию брикета из формы. Он снимается и располагается на солнце для высыхания.

- Шнековый пресс, где изделия брикетируются методом экструзии. В данном случае финансовые затраты на сборку машины, как и ее производительность будут больше. Вам понадобится:

- Толстостенная труба из стали для изготовления корпуса. Внутри она протачивается согласно желаемому размеру шнека.

- Шнек, произведенный из углеродистой стали повышенной прочности.

- Матрица с одним или несколькими отверстиями из того же материала.

- Электродвигатель мощностью от 4 кВт.

- Ременная передача (минимум 3 ремня).

- Приемный бункер.

Технология изготовления брикетов угля без связующего

Технология изготовления брикетов угля без связующегоИзготовление корпуса, матрицы, шнека лучше доверить хорошему токарю. Важно, чтобы диаметры шкивов обеспечивали скорость вращения шнека не более 200 оборотов/мин. Двигатель необходимо заземлить перед подключением его к домовой электросети.

Технология производства:

- Сырье измельчается и смешивается с водой.

- При включенном двигателе смесь загружается в бункер.

- Появляющиеся «колбаски» режутся на кусочки желаемой длины и выкладываются на стеллаж для просыхания.

Важно знать, что наличие сквозных отверстий в готовых брикетах способствует лучшему горению и большей теплоотдаче.

Выводы

Если верить производителям угольных брикетов, то теплотворность данного вида твердого топлива даже больше, чем у остальных разновидностей. Теоретически данное заявление может быть вполне реальным ввиду того, что только при сжигании 1 кг антрацита можно получить 7,7-8 кВт. По удельной теплоте дрова и древесные брикеты значительно отстают, выделяя только 5 кВт/ кг.

Однако анализ отзывов владельцев твердотопливных котлов на тематических форумах показывает, что спрос на брикеты из угольной пыли ниже, чем на древесину, по нескольким причинам:

- С их помощью тяжело растопить котел и при сгорании уголь отдает мало тепла.

- До и во время сгорания в помещении сохраняется малоприятный запах.

- Брикеты теряют форму, сильно крошатся во время транспортировки.

- Много золы.

Сгорание угольного топлива в брикетах

Сгорание угольного топлива в брикетахБольшое количество негативных отзывов (около 70% от общего числа) можно объяснить тем, что производители с целью получить больше прибыли используют сырье низкого качества. Они брикетируют шихту, шлам и другие разновидности угля, непригодного для отопления помещений, а для массы добавляют лишние вещества. Брикеты, изготовленные действительно из антрацита, найти трудно. Основной признак — насыщенно черный цвет изделий.

Выводы очевидны:

- Изготавливать угольные брикеты лучше самостоятельно.

- Для производства необходимо покупать высококачественное сырье.

- При возможности приобрести только низкокалорийные сорта угля прессование является экономически нецелесообразным. Хотя сжигание некачественных брикетов вместе с дровами позволит уменьшить затраты на отопление.

Да, изготовленные в домашних условиях угольные брикеты сильно отличаются от заводских аналогов: рассыпаются при транспортировке, влажные, дают меньше тепла. Но так вы можете контролировать качество используемого сырья, наличие и количество добавок. Как в котле, так и печке «домашние» брикеты горят хорошо, намного лучше пыли, которая просто спекается коржом. К тому же, по цене самодельные цилиндры, кирпичики или «колбаски» получаются намного выгоднее.

Видео по теме:

Поделитесь с друзьями в соц.сетях

Google+

Telegram

Vkontakte

stroim24.info

Брикетирование угля. Валковые пресса и оборудования для брикетирования коксовой мелочи, древесного угля, лигнина, железного концентрата, угольной пыли, мелочи руды, окалины

Требования к условиям окружающей среды в месте установки

Получаемый продукт:

Описание оборудования. Технические характеристики

Рама

Рама пресса представляет собой сварную конструкцию, изготовленную таким образом, что силы прессования гасятся внутри рамы и не переносятся на фундамент.

Для облегчения замены валков торцевые щеки рамы связаны с верхними/нижними поясами шарнирными болтами. При ослаблении верхнего болта их (щеки) можно откинуть в горизонтальное положение, они служат для снятия валков.

Валки

Валки с осевыми цапфами изготовлены из кованой стали.

Пресс-формы

Применяются пресс-формы из износостойкого материала, пресс-формы крепятся на корпусе валка.

Установка зазора валков

Расстояние и зазор валков регулируется через промежуточные детали, вставленные между корпусом подшипников качения.

По желанию зазор можно контролировать индуктивным датчиком перемещений, наблюдая за параметрами на панели управления.

Опора с наполнением смазкой

Валки установлены на шарикоподшипниках с втулками, корпуса которых герметизированы лабиринтными уплотнениями и кольцами. Подшипники при монтаже наполнены смазкой.

Гидравлическая система запрессовки

Валок опирается корпусом подшипника на гидравлическое устройство запрессовки, которое необходимо для равномерности силы прессования, а также для равномерного распределения нагрузки на раму и защищает пресс от перегрузки.

Включает в себя:

- Цилиндр под давлением

- Азотный аккумулятор

- Манометр

- Дистанционный датчик давления

- Предохранительные клапана

- Масляный бак с насосом

- Приводной двигатель 3 кВт

- Арматура

- Контролер уровня заполнения

- Измеритель температуры

Гидравлическая система поддерживает установленное давление и обеспечивает постоянную силу прессования.

Кожух валков

Для предотвращения появления пыли валки окружены кожухом, который герметизирован во вращающихся частях лабиринтными уплотнениями. Кожух имеет на конце фланец для соединения с лотком. Для соединения с устройством пылеудаления предусмотрены отверстия.

Подача материала

Устройство подачи самотеком смонтировано на раме пресса и состоит из:

- Плита перекрытия с загрузочной воронкой

- Загрузочная воронка

Главный привод

Привод состоит из:

- Редуктора с двумя отводными цапфами

- Предохранительной муфты между мотором и редуктором

- Двух двойных зубчатых муфт между редуктором и пресс-валком

КИП и А

Приборы КИП соединены в клеммных коробках (пункт передачи) метрическими кабельными вводами на клеммных панелях. Кабель к прессу проложен в гибких шлангах. Обозначение кабеля по DIN/IEC.

Следующие приборы установлены на прессе:

- датчик приближения с реле изменения скорости вращения на главном приводном двигателе, сигнал 24В пост. тока

- датчик давления на гидравлической системе запрессовки для измерения давления масла пассивный сигнал 4 — 20 мА

- Магнитный клапан давления масла

- Манометр для контроля давления гидравлической системы

Пульт управления на месте (настенный монтаж)

Для обслуживания валкового пресса в процессе производства рядом с прессом устанавливают пульт управления.

Пульт оснащен следующими приборами:

Покраска – стандартная

Разное

1 комплект инструментов для монтажа опор валков

1 комплект для проверки и заливки гидросистемы

Материальное исполнение

Все части, соприкасающиеся с продуктом, изготовлены из конструкционной стали, если не указано иное.

В объем поставки входит вышеперечисленное оборудование, за исключением специально обозначенного. Также входят чертежи, необходимая документация для пуска, эксплуатации, список запчастей.

Опционально

- Организация места установки, включая очистку и выравнивание, топографические исследования, анализ почвы, организация инфраструктуры

- Разрешения, требуемые государственными и правительств органами

- Строительство и поставка зданий, а также внутреннее строительство платформ для эксплуатации и техобслуживания

- Изготовление и поставка механических подсоединений к оборудованию Заказчика в установке

- Обеспыливание трубопроводов

- Изоляция и мероприятия по ее установке

- Расходные материалы такие, как масла и смазки

- Запчасти и быстроизнашивающиеся части

- Транспортировка и хранение сырья

- Материалы, вспомогательные устройства (инструменты, подъемные краны) и персонал для монтажа и пуска

- Программирующее устройство

- Электрооборудование между распределителями низкого напряжения, пультами управления и электроагрегатами, КИП, приборы техники безопасности (пожарозащита и др)

- Ведомственная приемка и пуск

- Транспортировка, хранение и упаковка и прочих готовых продуктов

- Другие услуги и оборудование, не указанные в предложении

Сушильная установка для обеспечения необходимой влажности сырья перед подачей его на установку брикетирования

Установка состоит из следующих позиций:

1 Сушилка, эл./двигатель 7.5 кВт, вкл. частотный преобразователь

1 газовая горелка, 4000 кВт, потребность в газе около 310 м³/ч

1 вентилятор воздуха для сушки, эл./ двигатель 75 кВт

1 вентилятор для отходящего воздуха, эл./двигатель 90 кВт

1 импульсная фильтровальная установка с 700 м² фильтрующая поверхностью, шнеком и шлюзовым затвором, каждый 0.55 кВт

1 Воздухопровод

1 вытяжной трубопровод

1 заслонки, компенсаторы, полевые приборы

1 электрика, низкое напряжение и управление

Чертежи валкового пресса

intech-gmbh.ru