- Брикетирование — UMP сервис — Производство топливных брикетов

- Брикетирование

- БРИКЕТИРОВАНИЕ • Большая российская энциклопедия

- Применение брикетирования в металлургии

- Брикетирование чугунной стружки

- Брикетирование как метод борьбы с техногенными образованиями

- %d0%b1%d1%80%d0%b8%d0%ba%d0%b5%d1%82%d0%b8%d1%80%d0%be%d0%b2%d0%b0%d0%bd%d0%b8%d1%8f — English translation – Linguee

- Процесс брикетирования — обзор

- Решения для брикетирования | КОМАРЕК Системы брикетирования и уплотнения

- определение брикетирования по The Free Dictionary

- Брикетирование | Уплотнение | Зеленая утилизация | Hocker North America

- Брикетировщики

- Глава 11 — Брикетирование древесного угля

- Услуги по брикетированию | Звездное производство

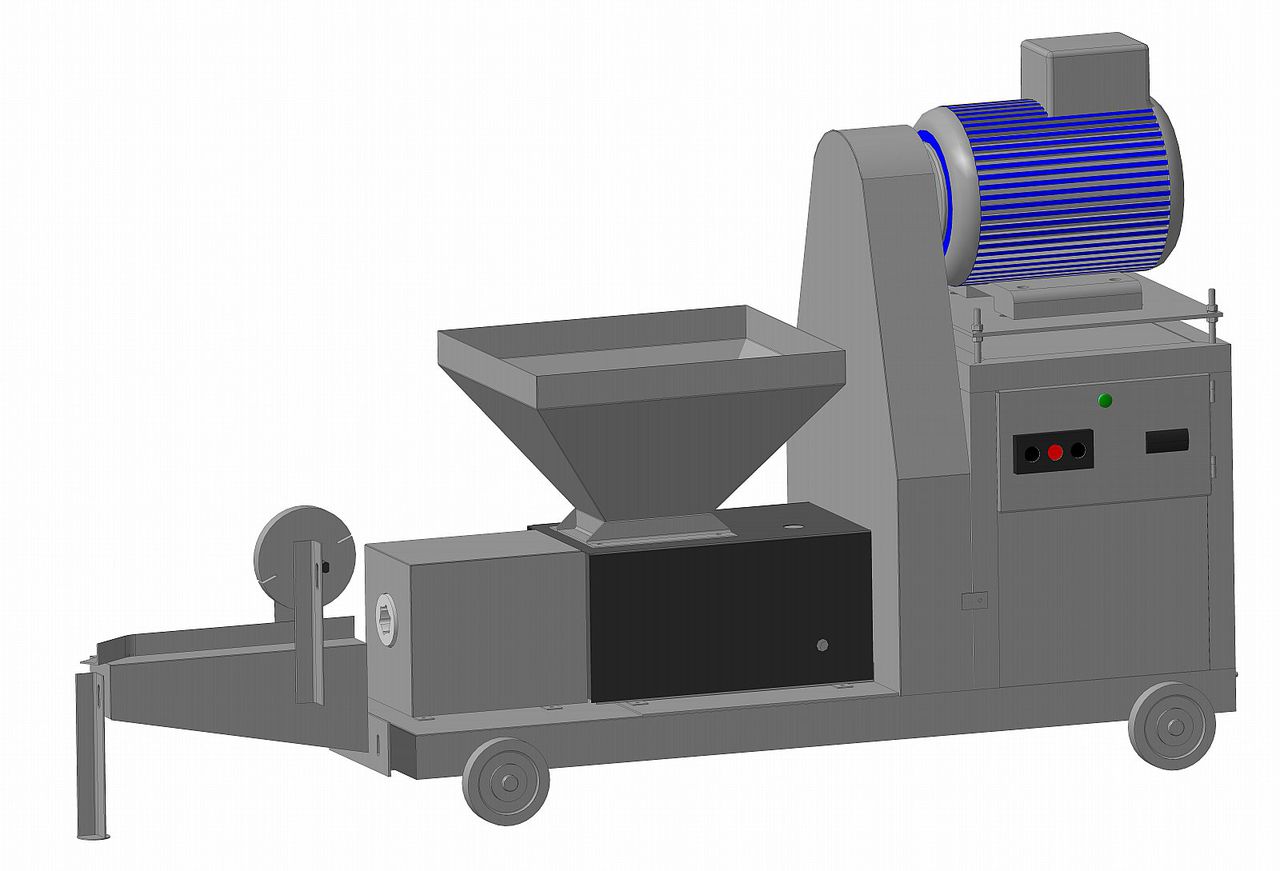

Брикетирование — UMP сервис — Производство топливных брикетов

Брикетирование — это процесс переработки материала в куски геометрически правильной и однообразной формы с одинаковой массой. При брикетировании создаются дополнительные сырьевые ресурсы, а также утилизируются отходы. Производство топливных брикетов из опилок и брикетирование отходов происходит без добавления связующих веществ и без термического воздействия, таким образом, получается чистое вторсырье.

Механизм основной стадии брикетировании следующий:- при небольшом давлении происходит внешнее уплотнение материала за счёт пустот между частицами;

- затем уплотняются и деформируются сами частицы, и между ними возникает молекулярное сцепление.

- высокое давление в конце прессования приводит к переходу упругих деформаций частиц в пластические деформации, вследствие чего структура брикета упрочняется и сохраняется заданная форма.

На качество брикета сильно влияют физико-химические свойства исходного материала, особенно влажность и однородный размер фракции.

- древесная стружка и опилки;

- стружки и отходы цветных и чёрных металлов;

- металлургические отходы, такие как мелочь железных руд, мелкие и порошкоо

- бразные руды цветных металлов, колошниковая пыль доменных печей и др.;

- сельскохозяйственные отходы, такие как сено, пенька, навоз, солома, лузга, скорлупы и др.;

- уголь;

- торф;

- пластик;

- бумага;

- и другие материалы.

- Брикетирующие системы широко применяются по всему миру для снижения объемов мелких материалов, что позволяет экономить на складских и транспортных расходах, создает дополнительные сырьевые ресурсы и позволяет утилизировать отходы. Среди широкого ряда производителей оборудования для прессования, рекомендуем обратить внимание на гидравлические прессы Литовской компании «UMP Technika», как на лучший вариант по соотношению цены и качества.

- брикетирование древесной стружки и опилок;

- брикетирование стружки и отходов цветных и чёрных металлов;

- брикетирование металлургических отходы, такие как мелочь железных руд, мелкие и порошкообразные руды цветных металлов, колошниковая пыль доменных печей и др.

;

; - брикетирование сельскохозяйственных отходы, такие как сено, пенька, навоз, солома, лузга, скорлупы и др.;

- брикетирование уголя;

- брикетирование торфа;

- брикетирование пластика;

- брикетирование бумаги;

- брикетирование других материалов.

Пресс для брикетирования и другие брикетирующие системы широко применяются по всему миру для снижения объемов мелких материалов, что позволяет экономить на складских и транспортных расходах, создает дополнительные сырьевые ресурсы и позволяет утилизировать отходы. Среди широкого ряда производителей оборудования для прессования, рекомендуем обратить внимание на гидравлические прессы для производства топливных брикетов из опилок Литовской компании «UMP Technika», как на лучший вариант по соотношению цены и качества.

Переработка древесных отходовБрикетирование отходов лесопиления и деревообработки является наиболее распространенным способом утилизации отходов и извлечения дополнительной прибыли при организации деревоперерабатывающего производства. Станок для производства брикетов из опилок и других отходов поможет наладить безотходное производство. Процесс брикетирования происходит без добавления связующих веществ и без термического воздействия. В результате брикетирования получается качественное и экологически чистое топливо.

Станок для производства брикетов из опилок и других отходов поможет наладить безотходное производство. Процесс брикетирования происходит без добавления связующих веществ и без термического воздействия. В результате брикетирования получается качественное и экологически чистое топливо.

Технология производства брикетов из опилок и брикетирования в целом во многом зависит от качества и влажности сырья. Однородная фракция и влажность сырья до 12% позволяют изготовить брикет высокого качества. Качественные брикеты в 3 раза плотнее древесины, с гладкой и ровной поверхностью без трещин.

Брикеты из опилок и других древесных отходов широко используются для отопления в Европе, и набирают популярность на Российском рынке. Среди множества достоинств брикета следует отметить ряд основных:

Брикетирование

Горячее брикетирование железа

САХУТ-КОНРЕУР разработал линейку оборудования, специально предназначенную для брикетирования губчатого железа, получаемого прямым восстановлением железной руды (DRI).

Этот метод, который состоит в восстановлении оксида железа и удаляет кислород, обычно используется в сталелитейной промышленности для получения железа. Из-за этого раскисления DRI имеет очень пористую структуру, отсюда и название губчатого железа и имеет тенденцию к быстрому повторному окислению. Обработка и транспортировка сырого DRI очень затруднительны из-за риска самовоспламенения, вызванного повторным окислением.

Процесс горячего брикетирования DRI направлен на устранение этого риска самовоспламенения за счет уменьшения пористости и, следовательно, поверхности, контактирующей с воздухом, которая может вступать в реакцию с влагой, содержащейся в воздухе. Он заключается в превращении частиц DRI в брикеты (HBI) объемом около 100 см

Частицы DRI уплотняются непосредственно на выходе процесса восстановления с помощью двойного валкового пресса.

Этот пресс оснащен механизмом подачи с одним или двумя коническими винтами. Эта система подачи позволяет подавать DRI через валки и превращать частицы в брикеты.

Эта система подачи позволяет подавать DRI через валки и превращать частицы в брикеты.

На выходе из пресса нити брикетов направляются к сепаратору, состоящему в основном из ротора, снабженного ударными стержнями, разделяющими цепь брикетов на отдельные брикеты.

Пресс и сепаратор являются основным оборудованием завода по производству брикетирования губчатого железа. Так же возможен возврат мелочи, образующейся при брикетировании, обратно в пресс с помощью грохота и элеватора.

Процесс горячего брикетирования — это надежная и признанная методика пассивации губчатого железа, которая позволяет получить безопасный продукт, облегчая обработку, хранение и транспортировку.

Холодное брикетирование железа

Холоднокатаное железо и углерод (CBIC) — это инновационный продукт в семействе прямого восстановления, который был представлен металлургической промышленностью в последние несколько лет.

CBIC является уплотненной формой холодного железа прямого восстановления (CDRI). Поскольку Иран является крупнейшим производителем CDRI на основе газа в мире, CBIC — как лучшее решение для пассивации CDRI — была разработана иранской компанией Tadbir Sanat Asia (TSA).CBIC является запатентованным продуктом, который зарегистрирован и предоставлен в ведомстве интеллектуальной собственности Ирана в 2014 году. ПРАВООБЛАДАТЕЛЕМ этого патента является TSA ( эксклюзивный представитель САХУТ-КОНРЕУР на Ближнем Востоке), а САХУТ-КОНРЕУР разрабатывает и производит заводы CBIC.

CBIC имеет некоторые преимущества перед CDRI, которые включают более высокую плотность, более высокую стойкость к окислению, более низкое водопоглощение и и более высокое содержание углерода. Эти преимущества не только делают его хранение и транспортировку более легкими и экономичными, но также оказывают существенное влияние на процесс производства стали.

Эксперименты показали, что замена CDRI на CBIC в режиме загрузки процесса производства стали (до 50%) сокращает образование пыли, потребление энергии и повышает производительность сталелитейного завода. Кроме того, еще одним преимуществом CBIC по сравнению с другими продуктами семейства DRI является возможность контролировать и регулировать содержание углерода в соответствии с требованиями сталелитейного завода.

Считается, что эта технология достигла своей зрелости во время ввода в эксплуатацию промышленной установки CBIS в Иране в начале 2018 года (действующая установка). Стоит отметить, что все прогнозы о технических параметрах и возможности этого завода оправдались.

БРИКЕТИРОВАНИЕ • Большая российская энциклопедия

В книжной версии

Том 4.

Москва, 2006, стр. 206

Скопировать библиографическую ссылку:

Авторы: С. Л. Дубовиков, С. С. Будаев

БРИКЕТИ́РОВАНИЕ (от франц. briquette – кирпич), процесс получения одинаковых по массе и форме спрессованных материалов (в виде кирпича, плитки и т. п.) с заданными физико-механич. свойствами, т. н. брикетов. Брикетируют твёрдое топливо (кокс, торф, каменный, бурый и древесный уголь), руды и концентраты чёрных и цветных металлов, пищевые продукты, с.-х. корма, лекарственные травы, пром. и бытовые отходы и др. Б. повышает технологичность сырья, улучшает его транспортабельность и условия хранения. Б. мелкоизмельчённых и пылеватых материалов, использование которых малоэффективно или затруднительно, создаёт дополнит.

Б. твёрдого топлива, металлургич. сырья и пром. отходов производится без связующих при высоких давлениях (100–250 МПа) и со связующими – при низких давлениях (10–30 МПа). В первом случае частицы материала уплотняются, деформируются, между ними возникают силы молекулярного сцепления, вследствие чего структура брикета упрочняется. При Б. со связующим параметры процесса зависят от свойств исходного сырья, применяемых связующих, а также от скоростей полимеризации связующих и образования разл. цементирующих веществ в структуре брикетов. В качестве связующих используют нефтяные битумы, смолы, лигносульфонаты, жидкое стекло, цемент и др.

В первом случае частицы материала уплотняются, деформируются, между ними возникают силы молекулярного сцепления, вследствие чего структура брикета упрочняется. При Б. со связующим параметры процесса зависят от свойств исходного сырья, применяемых связующих, а также от скоростей полимеризации связующих и образования разл. цементирующих веществ в структуре брикетов. В качестве связующих используют нефтяные битумы, смолы, лигносульфонаты, жидкое стекло, цемент и др.

Брикетируемый материал должен отвечать определённым требованиям по составу, размеру, влажности и др. Общая схема Б. включает: сортировку сырья по крупности и его дробление, сушку сырья до определённой влажности, дозировку и смешивание со связующим (при необходимости), охлаждение подготовленных продуктов до темп-ры прессования, собственно прессование и охлаждение спрессованных брикетов. Б. конкретного вида сырья имеет свои особенности. Напр., в металлургич. произ-ве предусматривается операция упрочнения брикетов (спекание, карбонизация, пропарка и др.). При Б. применяют штемпельные, кольцевые, вальцовые и др. прессы. Широкое распространение получил метод горячего Б., по которому исходное сырьё предварительно нагревают до пластич. состояния; используется для получения высококачественного бездымного топлива (бурый уголь, торф) без связующих, для подготовки сырья к процессу прямого получения железа из руд, для утилизации металлургич. отходов и др.

Б. конкретного вида сырья имеет свои особенности. Напр., в металлургич. произ-ве предусматривается операция упрочнения брикетов (спекание, карбонизация, пропарка и др.). При Б. применяют штемпельные, кольцевые, вальцовые и др. прессы. Широкое распространение получил метод горячего Б., по которому исходное сырьё предварительно нагревают до пластич. состояния; используется для получения высококачественного бездымного топлива (бурый уголь, торф) без связующих, для подготовки сырья к процессу прямого получения железа из руд, для утилизации металлургич. отходов и др.

Применение брикетирования в металлургии

Rusmet.ru / Металл Украины

В настоящее время одним из важных направлений развития металлургии является увеличение использования в качестве вторичного сырья лома и отходов черных и цветных металлов. Брикетирование — наиболее универсальный из известных на сегодня способов переработки таких отходов.

Брикетирование

В Украине ежегодно образуется около 1 млрд. т техногенных отходов, из которых лишь 10-15% используются как вторичные ресурсы, остальные же складируются в различных хранилищах, ухудшая тем самым окружающую среду и занимая большие площади земель.

При этом давно известно, что, с одной стороны: переработка и утилизация отходов, использование их в виде относительно дешевого сырья для металлургического производства могут дать значительное снижение затрат на шихту, повышение качества и конкурентоспособности, а главное, снижение себестоимости готовой продукции. С другой стороны, это поможет решить экологические проблемы очистки целых регионов, где скопились огромные техногенные месторождения отходов, а также утилизации текущих накоплений отходов. Тем более, что по масштабам негативного воздействия на окружающую среду черная металлургия занимает 4-тое место среди других отраслей промышленности.

Однако даже та ничтожно малая часть отходов, что используется в качестве вторичного сырья, перерабатывается далекими от совершенства и достаточно затратными технологиями. Например, использование аглодоменного шлама при производстве агломерата имеет технологический передел не выше 250 кг на 1 т агломерата. А пыль установок сухого тушения кокса — ценнейшее топливо с высоким содержанием углерода — в лучшем случае используется как материал для вспенивания сталеплавильного шлака в электродуговых печах или добавляется к шихте для коксования.

Переработка же таких отходов путем брикетирования способна вернуть их в металлургический передел в виде железо-углеродсодержащих брикетов, представляющих собой сырье с достаточно высокой рентабельностью. В целом брикетирование — это процесс получения кусков (брикетов) с добавкой и без добавки связующих веществ с последующим прессованием смеси в брикеты нужного размера и формы. Отличительной особенностью процесса брикетирования является возможность изготовления брикетов из шихтовых смесей, эффективных для основных типов агрегатов металлургического передела.

Отличительной особенностью процесса брикетирования является возможность изготовления брикетов из шихтовых смесей, эффективных для основных типов агрегатов металлургического передела.

Использование брикетов позволяет уменьшать расход железорудного сырья (концентрата и окатышей) и доменного кокса в размере до 7% на 1 т жидкого чугуна. Также брикетирование уменьшает пылегазовые выбросы, образующиеся при традиционных способах подготовки железорудного сырья к плавке (таких как агломерация и производство окатышей).

При этом себестоимость брикетов, применяемых в сталеплавильном производстве, на 20-28% ниже по сравнению с агломератом или окатышами с обжигом. А при установке устройств для брикетирования непосредственно в зоне переработки сырья или отходов рентабельность производства брикетов повышается на 200%.

Практическое применение

Брикетирование отходов металлургического производства уже давно и достаточно прочно укоренилось в развитых транах мира. Так, металлургическими предприятиями Франции ежегодно перерабатывается в брикеты до 4 млн. т железосодержащих шламов и уловленной в газоочистках пыли. В США для металлургии сырье брикетируют более 60 промышленных установок. При этом, наряду с железосодержащими материалами брикетируются другие мелкие отходы: известковая пыль, отходы ферросплавного производства, некондиционная мелочь плавикового шпата и прочие достаточно ценные материалы. На их основе получают шихтовые брикеты и флюсы для металлургического производства.

Так, металлургическими предприятиями Франции ежегодно перерабатывается в брикеты до 4 млн. т железосодержащих шламов и уловленной в газоочистках пыли. В США для металлургии сырье брикетируют более 60 промышленных установок. При этом, наряду с железосодержащими материалами брикетируются другие мелкие отходы: известковая пыль, отходы ферросплавного производства, некондиционная мелочь плавикового шпата и прочие достаточно ценные материалы. На их основе получают шихтовые брикеты и флюсы для металлургического производства.

Несмотря на то что сегодня технология брикетирования металлургических отходов считается общепринятой в мировой практике, для Украины она пока еще достаточно нова. В настоящее время цех по производству брикетов из доменной пыли работает лишь в ОАО «Арселор Миттал Кривой Рог». Строительство данной установки проводилось в комплексе с реконструкцией доменной печи №8. Ведь брикетирование пыли возможно лишь там, где есть сухая очистка. На всех доменных печах предыдущего поколения эта пыль мокрая, она собирается в виде шламов. В современных печах пыль сухая, она улавливается электрофильтрами, поэтому ее брикетирование буквально напрашивается само собой.

В современных печах пыль сухая, она улавливается электрофильтрами, поэтому ее брикетирование буквально напрашивается само собой.

До строительства установки вся улавливаемая пыль с аспирационных установок отгружалась в мокром виде на авто транспорт и отправлялась на рудный двор аглофабрики металлургического производства. Длительное время она обезвоживалась и рудно-грейферными перегружателями отсыпалась на терриконы, а затем отправлялась на спекание агломерата. После запуска новой установки по брикетированию утилизация пыли и ее последующее использование происходит, минуя аглофабрику. Собранная пыль цементовозами подвозится к установке брикетирования, к ней добавляют определенную часть цемента и прессуют в брикеты. Эти брикеты сразу же загружаются в вагон и доставляются на бункерную эстакаду непосредственно для загрузки в доменную печь.

Таким образом, новая установка позволяет не только ускорить процесс переработки пыли в металлодобавку, но и снижает затраты на ее транспортировку. Более того, брикеты имеют крупную фракцию, и при загрузке в печь между ними образуется пространство, которое способствует лучшей прогреваемости, а соответственно — экономии кокса и природного газа.

Более того, брикеты имеют крупную фракцию, и при загрузке в печь между ними образуется пространство, которое способствует лучшей прогреваемости, а соответственно — экономии кокса и природного газа.

Установка рассчитана на изготовление 150 т брикетов в сутки, что позволяет использовать ее мощности не только для утилизации пыли ДП-8 (где собирается около 50 т пыли в сутки), но и ДП-7 и ДП-9. Установка по брикетированию была построена и введена в эксплуатацию в 2008 г., на ее строительство было потрачено около 13 млн. грн. Подрядной организацией выступила корпорация «Укрпромпереработка», которая, по сути, является лидером в Украине по подготовке железоуглеродсодержащих отходов металлургического производства к возврату в основной передел в виде брикетов. Сегодня, по словам исполнительного директора «Укрпромпепеработка» ведутся предконтрактные работы по строительству брикетных фабрик с ЗАО «Донецксталь» — металлургический завод» и ОАО «Енакиевский металлургический завод».

Отсутствие стимулов

К сожалению, несмотря на видимые преимущества получение брикетов из отходов производства у украинских металлургов особой заинтересованности пока не вызывают. В первую очередь, это связано с недопустимо низкой стоимостью вывоза шлаков (в среднем, в 10 раз ниже европейской), что влечет за собой все новые шлаковые накопления. Плюс ко всему в Украине отсутствуют законодательные стимулы для внедрения технологий по переработке отходов. Естественно, проще работать по старой технологии, увеличивая площади отвалов и занимая все больше сельскохозяйственных угодий под хранение отходов. При этом значительно дешевле заплатить мизерные штрафы за загрязнение окружающей среды (которые, как правило, закладываются в конечную стоимость продукции), чем вкладывать миллионные средства в установки по переработке отходов.

В первую очередь, это связано с недопустимо низкой стоимостью вывоза шлаков (в среднем, в 10 раз ниже европейской), что влечет за собой все новые шлаковые накопления. Плюс ко всему в Украине отсутствуют законодательные стимулы для внедрения технологий по переработке отходов. Естественно, проще работать по старой технологии, увеличивая площади отвалов и занимая все больше сельскохозяйственных угодий под хранение отходов. При этом значительно дешевле заплатить мизерные штрафы за загрязнение окружающей среды (которые, как правило, закладываются в конечную стоимость продукции), чем вкладывать миллионные средства в установки по переработке отходов.

Брикетирование чугунной стружки

Если же металлообрабатывающие предприятия планируют продавать брикеты, необходима оптимизация маркетинговых каналов.

Прессы для брикетирования чугунной стружки должны обеспечивать полностью автоматизированный процесс, без присутствия оператора, эффективное функционирование в 3 смены и низкое потребление электроэнергии. Важное значение также имеют поддающиеся расчетам затраты на обслуживание, запасные и быстроизнашивающиеся детали.

Важное значение также имеют поддающиеся расчетам затраты на обслуживание, запасные и быстроизнашивающиеся детали.

Для производства брикета такого качества необходимым условием является удельное давление прессования более 3000 кг кг/см² (соответствует прибл. 300 Мпа или 3000 бар). Плотность брикета можно повысить, применив более высокое усилие прессования, тем не менее, максимальное применяемое давление составляет 5000 кг/см².

При этом плотность составит приблизительно 80% плотности цельного куска чугуна. Стандартная плотность брикета из чугунной стружки составляет 5,2-5,7 кг/см².

Указанные требования к качеству брикета могут быть выполнены только при эксплуатации высокоэффективного оборудования.

Анализ развития рынка за последние прибл.10 лет показывает, что многие поставщики брикетировочных прессов ушли с рынка. В некоторых случаях потребители получили прессы неудовлетворительного качества, не соответствующие требованиям.

Кроме самой конструкции пресса и его качественного исполнения пользователь должен оценить и пакет услуг, предоставляемый поставщиком. В дополнение к быстрой поставке запчастей и предоставлению сервис-персонала, поставщик также должен обеспечить предложение дополнительного оборудования, такого, как бункеры и т.п. Поставщик также должен иметь возможность предоставить прессы в аренду на определенный ограниченный период для проведения тестового процесса плавления на производстве клиента.

С целью достижения оптимальной рентабельности клиент должен иметь возможность выбрать оборудование с необходимой производительностью из предлагаемого ассортимента различных моделей и размеров. Выбор модели с необоснованно высокой производительностью ведет к повышенным инвестиционным затратам, в которых нет необходимости.

Пограничные случаи

Хрупкая стружка (например, из закаленного чугуна) имеет свойство ломаться и крошиться во время формования. Она поддается прессованию, но не образует твердые, плотные брикеты. До определенной степени это также касается очень мелкой стружки, особенно с высокой долей содержания оксидированной стружки. Брикетирование чугунной стружки, образовавшейся после сухой механической обработки, дает хорошие результаты только после добавления увлажнителя (на фото- брикеты из стружки чугуна, содержащего пластинчатый графит).

Это может быть вода, эмульсия или масло.

При этом достаточно содержания влаги менее 1%, при условии равномерного распределения жидкости по поверхности насыпной стружки.

Технология плавления и металлургические аспекты использования брикетов

Отдельные аспекты использования брикетов могут иметь различную степень значимости, в зависимости от производственных условий конкретного предприятия. В связи с этим невозможно провести их обобщенную оценку, в данном случае приводится только краткое описание.

В связи с этим невозможно провести их обобщенную оценку, в данном случае приводится только краткое описание.

Преимущества брикетирования стружки

- Логистика и хранение

- Качество лома

- Преимущества в процессе плавления

Брикеты можно перевозить и складировать, подобно кусковому лому. Поскольку они обладают большим насыпным весом, их можно легко складировать и перевозить с низкими затратами. Даже влажная чугунная стружка после брикетирования может храниться продолжительное время. В отличие от насыпной стружки нет риска для здоровья, отсутствуют «масляные следы» по маршруту следования грузовиков со стружкой и на местах установки контейнеров.

Если брикеты производятся непосредственно на месте образования стружки, удается избежать коррозии металла, поскольку площадь поверхности материала при брикетировании значительно сокращается. Таким образом, не допускается образование оксидов. СОЖ, выдавливаемая в процессе прессования, может быть повторно использована производстве, что обеспечивает существенную экономию средств.

Для надлежащей подготовки шихты большое значение имеет тот факт, что литейный цех может использовать материал определенной марки с известными характеристиками. Особое значение имеет содержание углерода, кремния и других возможных элементов, поскольку оно не изменяется в процессе переработки. Напротив, использование стального лома требует дополнительных затрат на карбюризаторы и содержащие кремний легирующие добавки.

Брикеты из стружки являются ценным сырьем для литейных производств, где насыпная стружка использоваться не может или процесс плавления сопровождается выше описанными проблемами. Брикеты легко загружаются, что способствует сокращению времени плавления и соответственно сокращению расходов на энергию. В то же время, повышается коэффициент полезного использования. Благодаря компактному размеру брикетов сокращаются потери вследствие угара, максимально оптимизируется выход, до минимума сокращается количество фильтруемой пыли. Кроме того, сокращается риск отложения частиц стружки на стенках печи и предотвращается перегрев печи, вызываемый ухудшением прохождения потока газа.

Кроме того, сокращается риск отложения частиц стружки на стенках печи и предотвращается перегрев печи, вызываемый ухудшением прохождения потока газа.

| Таблица 2 | Примеры использования в индукционных печах |

| Производство | Фитинги из чугуна с окончательной механической обработкой |

| Стружка | Чугун с шаровидным графитом , сухой, 120 т/год |

| Производительность | 150 кг/час |

| Печь | Индукционная печь промышленной частоты |

| Цена | Инвестиции прибл.30 000 Евро |

| Специфика | Пресс для брикетирования оснащен дозирующим устройством, которое впрыскивает небольшое количество масла в стружку(содержание масла менее 1%). При брикетировании сухой стружки невозможно получить удовлетворительный результат. Несмотря на небольшой объем эффективность переработки высока, поскольку предприятие может вовлекать в литейное производство собственные отходы металла. При брикетировании сухой стружки невозможно получить удовлетворительный результат. Несмотря на небольшой объем эффективность переработки высока, поскольку предприятие может вовлекать в литейное производство собственные отходы металла. |

| Пример 2 | |

| Производство | Изготовление тормозных дисков |

| Стружка | Стружка от тормозных дисков, с содержанием эмульсии, прибл. 25 000 т/год |

| Производительность | 4 пресса для брикетирования с общей производительностью 5 т/час |

| Печь | Индукционные печи год |

| Цена | Инвестиции прибл. 480 000 Евро |

| Специфика | Эмульсия, отжатая в процессе брикетирования, повторно используется в производстве |

| Пример 3 | |

| Производство | Компоненты дизельных двигателей |

| Стружка | Чугун с шаровидным графитом , содержащий эмульсию, прибл. 1000 т/год 1000 т/год |

| Производительность | 700кг/час |

| Печь | Индукционные печи промышленной и повышенной частоты |

| Цена | Инвестиции прибл. 140 000 Евро, вкл. прибл. 100 000 Евро на пресс для брикетирования |

| Специфика | Производительность оборудования рассчитана для одновременно образующегося максимального объема стружки. Брикеты(влажность менее 2%) в течение многих лет переплавляются в индукционных печах |

Экономические преимущества брикетов из стружки

Изложенные выше факторы делают брикеты более ценными по сравнению с насыпной стружкой. Поэтому брикетирование чугунной стружки может быть интересно с коммерческой точки зрения , как для металлообрабатывающих предприятий , не имеющих литейное производство, так и для литейных заводов, которые осуществляют механическую обработку.

Раздельный сбор стружки разных марок

Использование указанных преимуществ в полной мере возможно при брикетировании «свежей» стружки непосредственно на месте ее образования. Особенно важны раздельные сбор и обработка стружки чугуна разных марок. В частности, это касается чугуна, содержащего шаровидный графит, он должен перерабатываться отдельно от чугуна, содержащего пластинчатый графит, поскольку только на основе «чистосортных» брикетов возможно выплавить изделия из чугуна с шаровидным графитом. Если все-таки невозможно обеспечить раздельную переработку стружки чугуна разных марок, то такие брикеты могут быть использованы только для производства отливок из чугуна, содержащего пластинчатый графит.

Технология плавления

Брикеты могут применяться как в вагранках, так и в индукционных печах повышенной и промышленной частоты. В вагранках брикеты могут использоваться также, как кусковой лом.(Таблица 1). В электрических печах следует придерживаться определенных правил последовательности загрузки:

- Печи повышенной частоты:

- Печи промышленной частоты:

в пустую печь, которая может быть еще теплой, сначала загружаются брикеты (нижний слой также может быть из кускового лома), затем, в качестве верхнего слоя – кусковой лом. (Таблица 2).

(Таблица 2).

В жидкий зумпф сначала загружается сухой кусковой лом до уровня, выше уровня расплавленного железа. Брикеты загружаются сверху кускового лома . а верхний слой вновь состоит из стального лома.

При загрузке печи указанным выше способом, влага, оставшаяся в брикетах, испаряется до момента плавления. В индукционных печах повышенной частоты последовательность за грузки имеет меньшие ограничения, поскольку данный тип печи загружается в пустом состоянии. Брикеты легко вступают в контакт и остаточная влага быстро испаряется. Брикеты также могут использоваться в печах промышленной частоты, поскольку имеется достаточный запас времени для испарения остаточной влаги, пока они нагреваются горячим зумпфом.

Укрытие брикетов кусковым ломом препятствует их всплытию, риск, который возникает при отсутствии достаточной подвижности в расплаве. Поскольку плотность брикетов меньше, чем плотность расплава, они могут всплыть в жидком металле, как пробки, на поверхность, и стать причиной излишнего шлакообразования и потерь металла. Благодаря укрытию кусковым ломом брикеты расплавляются с максимальной эффективностью.

Благодаря укрытию кусковым ломом брикеты расплавляются с максимальной эффективностью.

Ограничения

Даже при надлежащем использовании брикетов из стружки следует обратить внимание на существующие ограничения. Следует учитывать дополнительное выделение газов, обусловленное содержанием остаточной влаги. Соответствующим образом должны быть отрегулированы системы улавливания газов и очистки. Наиболее проблематичными могут быть испаряющиеся частицы масел, которые могут оседать на фильтре и создать опасность воспламенения. Пламя из печи, вызванное горючими остатками масла, может повредить установленное загрузочное оборудование.

В этой связи важно ограничить долю содержания вторичного материала, типа брикетов, в общем объеме партии, чтобы избежать проблем при плавлении или в готовом продукте, таких, как повышенное содержание азота или кислорода, дисбаланс Si-C, содержание фосфора и серы и.т.п.

Качество брикетов из стружки

Использование материала, металлургические свойства которого неизвестны или который изначально имеет загрязнения, может вызвать серьезные последствия и затраты..jpg) С одной стороны, щелочной шлак реагирует с кислой футеровкой печи. С другой стороны, грязь и инородные металлы вызывают повышенное образование шлака, или, в худшем случае, образование нежелательных примесей.

С одной стороны, щелочной шлак реагирует с кислой футеровкой печи. С другой стороны, грязь и инородные металлы вызывают повышенное образование шлака, или, в худшем случае, образование нежелательных примесей.

К сожалению, желание некоторых недобросовестных продавцов ломов получить максимальную прибыль путем добавления инородных металлов привело к формированию негативного отношения к брикетам среди столкнувшихся с этим явлением литейных предприятий.

Риск плохого качества брикетов может быть исключен при использовании брикетов, произведенных из собственных отходов предприятия, либо при закупке брикетов у надежного партнера- металлообрабатывающего предприятия. В данном случае материал должен собираться и брикетироваться непосредственно на месте его образования, а брикеты должны проходить регулярный контроль.

Перспективы

Альтернативные и комплексные концепции производства брикетов для использования в литейных производствах направлены на:

- производство легированных брикетов,

- извлечение дополнительных преимуществ, как, например, введение углерода (носителей углерода),

- использование определенных металлосодержащих отходов с целью их возврата в обращение и экономии затрат на утилизацию.

Такие проекты уже находятся на стадии осуществления с использованием различных установок или активно разрабатываются. Они требуют тщательного согласования исходных материалов/соединений с одной стороны и оборудования/технологии литья с другой стороны. Они более затратны, чем простое брикетирование чугунной стружки, тем не менее, обеспечивают значительно более высокий потенциал создания добавочной стоимости.

Заключение

Брикетирование чугунной стружки может быть высокодоходным процессом, как для металлообрабатывающих предприятий, так и для литейных производств, имеющих собственные механические цеха.

Брикеты могут использоваться в вагранках. При соблюдении определенных правил загрузки брикеты успешно применяются и в индукционных печах промышленной и повышенной частоты.

Свойства брикетов схожи со свойствами кускового лома. Они имеют определенные преимущества при хранении и транспортировке.

Смазочно-охлаждающие жидкости могут быть вновь возвращены в производство после брикетирования.

Качественное оборудование обеспечивает производство брикетов высокой плотности необходимой марки.

Стружка различных марок чугуна должна собираться и обрабатываться раздельно.

Производство брикетов в месте образования стружки гарантирует постоянное высокое качество.

Организация прямых поставок брикетов от производителя на литейные предприятия гарантирует максимальные прозрачность и контроль качества.

| Title: | Брикетирование как метод борьбы с техногенными образованиями |

| Authors: | Логинов, Ю. Н. Полянский, Л. И. Бабайлов, Н. А. Первухина, Д. Н. |

| Issue Date: | 2015 |

| Publisher: | Издательство Уральского университета |

| Citation: | Брикетирование как метод борьбы с техногенными образованиями / Ю. Н. Логинов, Л. И. Полянский, Н. А. Бабайлов [и др.] // Инновации в материаловедении и металлургии : материалы IV Международной интерактивной научно-практической конференции. — Екатеринбург : Изд-во Урал. ун-та, 2015. — С. 229-233. Н. Логинов, Л. И. Полянский, Н. А. Бабайлов [и др.] // Инновации в материаловедении и металлургии : материалы IV Международной интерактивной научно-практической конференции. — Екатеринбург : Изд-во Урал. ун-та, 2015. — С. 229-233. |

| Abstract: | Показана актуальность переработки техногенных образований методами брикетирования. В работе приведены результаты научно-исследовательских работ и опытно-конструкторских разработок в совместной деятельности УрФУ и ЗАО «Спайдермаш» в этой сфере. The timeliness of the technogenic mineral formation reprocessing by the use of briquetting was showed. The results of research and advanced development in cooperative work of Ural Federal University and «Spidermash ZAO» (Close Joint-stock Company) were presented in this paper. |

| Keywords: | БРИКЕТИРОВАНИЕ ТЕХНОГЕННЫЕ ОБРАЗОВАНИЯ МАШИНЫ ДЛЯ ПОДГОТОВКИ СЫРЬЯ И БРИКЕТИРОВАНИЯ BRIQUETTING TECHNOGENIC MINERAL FORMATION EQUIPMENTS FOR ORE DRESSING AND BRIQUETTING |

| URI: | http://hdl. handle.net/10995/31528 handle.net/10995/31528 |

| Conference name: | IV Международная интерактивная научно-практическая конференция «Инновации в материаловедении и металлургии» |

| Conference date: | 15.12.2014-18.12.2014 |

| RSCI ID: | https://elibrary.ru/item.asp?id=24016894 |

| ISBN: | 978-5-7996-1424-9 |

| Origin: | Инновации в материаловедении и металлургии : материалы IV Международной интерактивной научно-практической конференции. — Екатеринбург, 2015. |

| Appears in Collections: | Конференции, семинары |

Организация обеспечила подготовку сотрудников и предоставила оборудование для укрепления базы четырех общинных радиостанций в [. ..] ..]Карибском бассейне («Roоts FM», Ямайка; «Radio […] Paiwomak», Гайана; «Radio em ba Mango», Доминика; «Radio […]Muye», Суринам). unesdoc.unesco.org |

The Organization also provided training and equipment to reinforce the capacity of four community radio […]stations in the Caribbean (Roots FM, Jamaica; Radio Paiwomak, Guyana; […] Radio em ba Mango, Dominica; and Radio Muye, […]Suriname). unesdoc.unesco.org |

| RFLQ_S007BA Расчет ликвидности: […] перенести фактические данные в нов. бизнес-сферу . enjoyops.de enjoyops.de |

RFLQ_S007BA Liquidity Calculation: […] Transfer Actual Data to New Business Area . enjoyops.de enjoyops.de |

| RM06BA00 Просмотр списка заявок . enjoyops.de enjoyops.de |

RM06BA00 List Display of Purchase Requisitions . enjoyops.de enjoyops.de |

Еще одним из популярных туристических мест в 2010 […] году будет, согласно BA, Стамбул в Турции.tourism-review.ru |

Among other popular destinations for 2010 will be, […] according to the BA, Istanbul in Turkey.tourism-review.com |

Эта опция меню будет доступна после установки CD/DVD/BD—ROM-привода в NMT, или при подключении внешнего USB-привода CD/DVD/BD—ROM. popcornhour.es |

This option will only be accessible when a CD/DVD/BD-ROM drive has been installed into or attached to your NMT. popcornhour.es |

| BD выпускается в строгом соответствии с техническими условиями, все аудио могут быть расшифрованы вывода см. в разделе BD RIP, BD ISO треков были совершенны следующего поколения выходе источника macbook-covers.net |

BD produced in strict accordance with specifications, all the audio can be decoded output, see BD RIP, BD ISO tracks were perfect the next generation of source output macbook-covers.net |

Рейтинг финансовой устойчивости [. ..]

«D-» (что отображает Ba3 по BCA оценке) присвоен […] ..]

«D-» (что отображает Ba3 по BCA оценке) присвоен […]Ардшининвестбанку как одному из крупнейших […]банков Армении (будучи вторым банком в Армении по величине активов с долей рынка в 12,2% в 2007 году, Ардшининвестбанк в марте 2008 года стал лидером по этому показателю), широкой филиальной сетью, хорошими финансовыми показателями, особенно – растущей рентабельностью, высокой капитализацией и показателями эффективности выше среднего в контексте армянского рынка. ashib.am |

According to Moody’s, ASHIB’s «D-» BFSR — which maps to a Baseline […] Credit Assessment of Ba3 – derives from its […]good franchise as one of Armenia’s largest […]banks (ranking second in terms of assets with a 12.2% market share as at YE2007 — reportedly moving up to first place by March 2008) and good financial metrics, particularly, buoyant profitability, solid capitalisation and above-average efficiency ratios, within the Armenian context. ashib.am |

В январе 2009 года, в рамках ежегодного пересмотра кредитных рейтингов, рейтинговой агентство Moody’s […]подтвердило […] присвоенный в 2007 году международный кредитный рейтинг на уровне Ba3 / Прогноз «Стабильный» и рейтинг по национальной шкале […]Aa3.ru, что свидетельствует […]о стабильном финансовом положении ОГК-1. ogk1.com |

In January 2009 as part of annual revising of credit ratings, the international rating agency Moody’s […]confirmed the international […] credit rating at the level Ba3 with Stable outlook attributed in 2007 and the national scale rating Aa3.ru, which is […]an evidence of OGK-1’s stable financial position. ogk1.com |

На устройствах РПН с числом переключений более чем 15. рекомендуем применять маслофильтровальную установку OF100 (инструкция по […] эксплуатации BA 018) с бумажными […]сменными фильтрами. highvolt.de |

If the number of on-load tap-changer operations per year […]is 15,000 or higher, we recommend the use of […] our stationary oil filter unit OF […]100 with a paper filter insert (see Operating Instructions BA 018). highvolt.de |

В нашем […] каталоге Вы найдете описание всех преимуществ, технических характеристик и номера деталей соединений SPH/BA.staubli.com |

Discover all the advantages, technical features and part numbers of the SPH/BA couplings in our catalog. staubli.com |

Запросы и бронирования, связанные с Вознаграждениями (включая Вознаграждения от Компаний-партнеров) можно сделать на сайте ba. com или в местном сервисном центре Участника в соответствии с процедурой оформления Вознаграждений, которая может время от времени быть в силе, как указано на сайте ba.com. com или в местном сервисном центре Участника в соответствии с процедурой оформления Вознаграждений, которая может время от времени быть в силе, как указано на сайте ba.com.britishairways.com |

Requests and bookings relating to Rewards (including Service Partner Rewards) may be made online at ba.com or through the Member’s local service centre in accordance with such procedures that may be in force from time to time for the issue of Rewards, as set out on ba.com. britishairways.com |

Быстроразъемные […] соединения SPH/BA с защитой от […]утечек при разъединении и быстроразъемные полнопоточные соединения DMR для […]систем охлаждения: масляных систем и систем вода/гликоль. staubli.com |

SPH/BA clean break and DMR full [. ..] ..]flow quick release couplings for cooling applications such as oil and water glycol connections. staubli.com |

Компания также поставляет систему шасси для первого в мире гражданского конвертоплана «Tiltrotor» […] […] (воздушного судна, оснащённого поворотными несущими винтами): Messier-Bugatti-Dowty поставляет оборудование для BA609 фирмы Bell/Agusta Aerospace, летательного аппарата, сочетающего в себе скорость и дальность самолёта с маневренностью […] […]вертикально взлетающего вертолёта. safran.ru |

It also supplies the landing gear for the Bell/Agusta Aerospace BA609, the world’s first civilian tilt-rotor aircraft, combining the flexibility of vertical flight with the speed and range of a conventional aircraft. safran.ru |

Процесс брикетирования — обзор

7.4 Брикетирование

Сельскохозяйственные отходы горят так быстро, что трудно поддерживать устойчивый огонь из-за сложности управления процессом горения. Кроме того, отходы не подходят по форме и структуре для традиционных угольных котлов и печей. В то время как переработанные древесные отходы нашли некоторое применение в качестве топлива, сжигая их непосредственно в модернизированных промышленных котлах, прямое сжигание сыпучих крупногабаритных сельскохозяйственных отходов неэффективно. Они имеют низкую энергетическую ценность на единицу объема и, следовательно, неэкономичны; они также вызывают проблемы при сборе, транспортировке, хранении и обращении.

Кроме того, отходы не подходят по форме и структуре для традиционных угольных котлов и печей. В то время как переработанные древесные отходы нашли некоторое применение в качестве топлива, сжигая их непосредственно в модернизированных промышленных котлах, прямое сжигание сыпучих крупногабаритных сельскохозяйственных отходов неэффективно. Они имеют низкую энергетическую ценность на единицу объема и, следовательно, неэкономичны; они также вызывают проблемы при сборе, транспортировке, хранении и обращении.

Один из подходов, применяемых в некоторых частях мира для улучшенного и эффективного использования сельскохозяйственных остатков, — это их уплотнение в гранулы или брикеты твердого топлива. Это включает уменьшение размера за счет сжатия громоздкой массы. Простота хранения и транспортировки таких улучшенных брикетов твердого топлива (обычно в виде бревен) с высоким удельным весом делает их привлекательными для использования в домашних условиях и в промышленности. В отличие от сыпучей и объемной формы сгорание брикетов может быть более равномерным. Это могло бы сделать возможным сжигание брикетированных материалов непосредственно в качестве топлива в некоторой степени аналогично топливной древесине и углю в бытовых (возможно, модернизированных) печах и печах. Некоторые развивающиеся страны, например Индия, Таиланд и несколько мест в Африке имели опыт замены топливной древесины и угля топливными брикетами, чтобы уменьшить проблемы нехватки дров и удаления сельскохозяйственных отходов (Bhattacharya et al., 1989).

Брикетирование улучшает рабочие характеристики горючего материала, увеличивает объемное значение и делает его доступным для множества применений — бытовых и промышленных.Материалы, которые можно брикетировать и использовать в качестве топлива в промышленности, не ограничиваются только сельскохозяйственными отходами. Существует комбинация различных форм материала, включая древесные отходы, опилки, отходы агропромышленного производства, пластик, резину и различные другие формы горючих материалов, которые можно прессовать с помощью мощных промышленных прессов.

Процесс брикетирования — это переработка сельскохозяйственных отходов в брикеты однородной формы, которые легко использовать, транспортировать и хранить. Идея брикетирования заключается в использовании материалов, которые непригодны для использования из-за недостаточной плотности, и их прессовании в твердое топливо удобной формы, которое можно сжигать, как дерево или древесный уголь.Брикеты обладают лучшими физическими характеристиками и характеристиками горения, чем исходные отходы. Брикеты улучшат эффективность сгорания при использовании существующих традиционных печей, в дополнение к уничтожению всех насекомых и болезней, а также уменьшению опасности разрушительного пожара в сельской местности. Таким образом, основные преимущества брикетирования заключаются в том, что они:

- •

Избавляются от насекомых

- •

Уменьшают объем отходов

- •

Производят эффективное твердое топливо с высокой теплотворной способностью

- •

Имеют низкое потребление энергии для производства

- •

Защищают окружающую среду

- •

Предоставляют возможности трудоустройства

- •

Менее опасны.

Сырьем, подходящим для брикетирования, является рисовая солома, пшеничная солома, стебли хлопка, стебли кукурузы, отходы сахарного тростника (жмых), фруктовые ветви и т. Д. Однако в предлагаемом комплексе, который будет описан далее в этой главе, стебли хлопка и фрукты ветви лучше всего утилизировать путем брикетирования. Процесс брикетирования начинается со сбора отходов с последующим измельчением, сушкой и уплотнением с помощью экструдера или пресса.

Параметры качества брикетирования

Различные сельскохозяйственные отходы имеют разные структурные и химические свойства.Брикетирование сельскохозяйственных отходов в топливо предназначено для улучшения остаточной ценности, а также экологических критериев; сжигать их в поле не рекомендуется. Свойства остатка и процесса брикетирования определяют качества брикета — горючесть, долговечность, стабильность и т. Д. Среди параметров, с помощью которых измеряется качество брикета, входят прочность сцепления или сжатие, пористость, плотность, теплотворная способность и зольность.

Среди переменных параметров, исследованных разными авторами (El-Haggar et al., 2005) на различных остатках, которые растут в разных местах, при брикетировании используются приложенное давление, влажность материала, размер частиц и температура.

Приложенное давление влияет на плотность брикета; чем выше плотность, тем выше теплотворная способность в кДж / кг. Предполагается, что высокое давление сопровождается некоторым внутренним повышением температуры. Ndiema et al. (2002) заявил, что когда температура брикетируемого материала повышается (предварительный нагрев) выше естественного состояния, для уплотнения потребуется низкое давление.

Однако увеличение плотности снижает легкость воспламенения (т. Е. Предварительного сгорания) твердого топлива; увеличение плотности снижает пористость. Размер частиц материала может влиять на полученную плотность брикета и прочность на сжатие. По природе растительные остатки, подходящие для брикетов, подразделяются на мелкие, крупные и стеблевые (Tripathi et al. , 1998).

, 1998).

Уровень влажности материала при сжатии является важным параметром обработки.О значении влажности для уплотнения биомассы сообщали многочисленные исследователи (Faborode and O’Callahan, 1987; Hill and Pulkinen, 1988). Избыточная влажность или недостаточная сушка остатков снижает энергоемкость брикета. Исследования показали, что брикетирование сельскохозяйственных остатков с определенным содержанием влаги может улучшить стабильность, долговечность и прочность брикета. С другой стороны, избыток влаги может затруднить переработку брикетов, привести к получению брикетов плохого качества и увеличить потребность в энергии для измельчения или сушки материала.

Еще одним важным фактором, определяющим качество, является наличие или отсутствие связующего материала. Брикетирование осуществляется либо на связующем, либо без связующего. Связующий агент необходим для предотвращения «отскока» сжатого материала и, в конечном итоге, его возвращения к своей первоначальной форме. При брикетировании без связующего давление и температура вытесняют природный деревянистый материал (связующее), присутствующий в материале, который способствует склеиванию.

При брикетировании без связующего давление и температура вытесняют природный деревянистый материал (связующее), присутствующий в материале, который способствует склеиванию.

Если в остатке не хватает естественного лигнина, способствующего связыванию (или процент лигнина низкий), необходимо введение связующего для улучшения качества брикета.Однако необходимо сделать соответствующий выбор и количество связующего, чтобы предотвратить дым или выброс летучих веществ, которые негативно влияют на людей и окружающую среду. Также материал, в котором отсутствует естественное связующее, можно смешивать с имеющимся. Материалы с натуральным связующим включают, среди прочего, стебли хлопка, опилки, стебли кукурузы. Некоторые искусственные связующие включают деготь, крахмал, патоку или дешевые органические материалы.

В заключение, качество брикета можно определить по следующим параметрам:

- •

Устойчивость и долговечность при обращении, транспортировке и хранении; их можно измерить по изменению веса, размеров и, в конечном итоге, плотности и прочности брикетов в расслабленном состоянии.

- •

Горение (энергетическая ценность) или легкость горения и зольность.

- •

Забота об окружающей среде, т.е. токсичные выбросы при горении.

Параметры, определяющие качество брикета:

- •

Давление и / или температура, применяемые во время уплотнения.

- •

Тип материала:

- —

Структура (т.е.грамм. размер, волокнистый, неволокнистый и т. д.)

- —

Химический (например, содержание лигнина-целлюлозы)

- —

Физический (например, размер частиц материала, плотность и содержание влаги)

- —

Чистота (например, следы элемента (сера) и т. Д.).

Параметры, определяющие стабильность и долговечность:

- •

Прочность на сжатие, ударная вязкость.

- •

Время сжатия.

- •

Релаксация: влажность, длина, плотность (параметр после брикетирования). Процесс брикетирования

Помимо свойств, присущих сырью (сельскохозяйственные отходы), процесс брикетирования также может влиять на качество брикетов (Ndiema et al. , 2002). Брикеты из разных материалов или процессов различаются по способам обращения и горению; брикеты из одного и того же материала в разных условиях могут иметь разные качества или характеристики.Более того, исходный материал, условия хранения, геометрия брикета, его масса и режим сжатия — все это влияет на стабильность и долговечность брикетов (Ndiema et al., 2002).

Брикеты с низкой прочностью на сжатие могут не выдерживать нагрузки при обращении, например погрузка и разгрузка при пересылке или транспортировке. Стабильность и долговечность брикетов также зависят от условий хранения. Хранение брикетов в условиях высокой влажности может привести к тому, что брикеты будут впитывать влагу, распадаться и впоследствии рассыпаться.Этот распад иногда называют характеристикой релаксации. Процесс брикетирования может быть причиной релаксации брикета. Высыхание может сопровождаться усадкой; также возможно расширение (увеличение длины или ширины брикета).

Процесс брикетирования в первую очередь включает сушку, измельчение, просеивание, прессование и охлаждение. Компоненты типовой установки для брикетирования: (1) оборудование для предварительной обработки; (2) погрузочно-разгрузочное оборудование; и (3) брикетировочный пресс.Оборудование предварительной обработки включает резак / клипсатор и сушильное оборудование (сушилка, генератор горячего воздуха, вентиляторы, циклонный сепаратор и сушильный агрегат). Среди погрузочно-разгрузочного оборудования винтовые конвейеры, пневматические конвейеры и приемные бункеры.

При брикетировании сельскохозяйственных остатков (или смеси остатков) для получения топлива целью должно быть оптимальное сочетание параметров, которое соответствует желаемым качествам брикета для конкретного применения (бытовое или промышленное топливо). Необходимо приложить усилия для определения набора или диапазона параметров (влажность, размер частиц и приложенное давление или / и температура), которые могут обеспечить оптимальное или желаемое качество брикета (сгорание, долговечность и стабильность, уровень дыма / выбросов). .

Технология брикетирования

Исследования по производству брикетов охватывают наличие сельскохозяйственных отходов (шелуха, стебли, трава, стручки, волокна и т. Д.) И агропромышленных отходов, а также осуществимость технологии и процессов их переработки в брикеты в коммерческих целях. количество. Для сжатия биомассы или сельскохозяйственных отходов используются поршневые, шнековые экструдеры, грануляторы и гидравлические прессы.

В ходе многочисленных исследований изучались оптимальные свойства и условия обработки при переработке сельскохозяйственных остатков (отдельно или в сочетании с другими материалами), со связующими веществами или без них, в качественные топливные брикеты.Желаемые качества брикетов в качестве топлива включают хорошее сгорание, стабильность и долговечность при хранении и обращении (включая транспортировку), а также безопасность для окружающей среды при сгорании. Меры этих свойств включают энергетическую ценность, влажность, зольность, плотность или ослабленную плотность, прочность, легкость воспламенения, дымность и выбросы.

В поршневых прессах давление создается за счет воздействия поршня на материал, упакованный в цилиндр, напротив матрицы. Они могут иметь механическую муфту и маховик или использовать гидравлическое воздействие на поршень.Гидравлический пресс обычно сжимается до более низкого давления.

В шнековом экструдере давление прикладывают непрерывно, пропуская материал через цилиндрический шнек с внешним нагревом фильеры и конических шнеков или без него. Тепло помогает уменьшить трение, а внешняя поверхность брикета каким-то образом карбонизируется с отверстием в центре. Как в поршневой, так и в винтовой технологии приложение высокого давления увеличивает температуру биомассы, а лигнин, присутствующий в биомассе, псевдоожижается и действует как связующее (Tripathi et al., 1998).

В прессах для гранул ролики движутся по перфорированной поверхности, и материал проталкивается в отверстие каждый раз, когда ролик проходит. Плашки изготавливаются либо из колец, либо из дисков. Возможны и другие конфигурации. Обычно прессы подразделяются на прессы низкого давления (до 5 МПа), промежуточные (5–100 МПа) и высокого давления (более 100 МПа).

Al Widyan et al. (2002) исследовал параметры преобразования оливкового жмыха (влажность 12%) в стабильные и прочные брикеты; Оливковый пирог является обильным побочным продуктом экстракции оливкового масла в Иордании.Считалось, что на долговечность и стабильность влияют давление брикетирования и содержание влаги в материале.

Кек различной влажности уплотняли в цилиндрическую форму диаметром 25 мм с помощью гидравлического пресса при различных давлениях (15–45 МПа) и времени выдержки (5–20 секунд). Посредством плана эксперимента (DOE) и дисперсионного анализа (ANOVA) были проверены значимость приложенного давления, содержания влаги и времени выдержки. Стабильность брикета выражали в показателях ослабленной плотности (отношение массы к объему) брикета после того, как прошло достаточно времени (около 5 недель) для стабилизации их размеров (диаметра и длины).Для испытания на относительную долговечность каждый брикет падал четыре раза с высоты 1,85 метра на стальную пластину. Прочность принималась как отношение конечной массы, оставшейся после последовательного помета. Метод отмечен как нетрадиционный; расслабленная плотность была принята как лучший количественный показатель стабильности.

Ndiema et al. (2002) провел экспериментальное исследование давления брикетирования на релаксационные характеристики рисовой соломы с использованием уплотняющего плунжера при различных давлениях от 20 до 120 МПа.Характеристики релаксации были взяты как процентное удлинение и фракционный объем пустот в образце в момент времени t после выброса брикета из фильеры. В лабораторных условиях относительная влажность составляла от 50 до 60%. Время t было зафиксировано на 10 секундах и 24 часах после выброса из штампа. Было отмечено, что как расширение, так и объем пустот уменьшаются с увеличением давления в фильере до тех пор, пока давление в фильере не достигнет примерно 80 МПа. При сжатии свыше 80 МПа значительного изменения релаксации брикета не наблюдалось.Исследование пришло к выводу, что для данного размера фильеры и условий хранения часто существует максимальное давление в фильере, при превышении которого не может быть достигнуто никакого существенного увеличения когезии брикета.

Решения для брикетирования | КОМАРЕК Системы брикетирования и уплотнения

Валковые брикетировочные машиныKOMAREK предназначены для превращения мелких частиц или остатков в твердые, плотные брикеты определенной формы и размера. У KOMAREK есть все ваши решения для брикетирования.

Вальцовые брикетировочные машины KOMAREK часто используются для следующих целей:

- Превращение остатков сталеплавильных заводов в форму, которую можно легко повторно использовать в процессе производства стали.

- Создание продукта определенного размера / формы для конечного использования, такого как легко растворяющиеся гранулы смягчителя воды или брикеты из медленно горящего древесного угля.

- Объединение элементов для создания нового продукта.

- Улучшение работы с мелкими материалами.

- Формование минералов, оксидов металлов и металлических сплавов / порошков в продукты, удобные для хранения.

- Оптимизация очистки производственных отходов, включая мелкие частицы пыли.

ОБЗОР ПРОЦЕССА БРИКЕТИРОВАНИЯ ИЛЛЮСТРАЦИЯ

Узнайте больше о наших решениях для брикетирования:

ПОДРОБНЕЕ

История инноваций в области брикетирования

Обладая более чем столетним опытом, KOMAREK использует свои специализированные знания, чтобы проконсультировать или помочь вашей компании в разработке полной системы брикетирования или уплотнения.В большинстве случаев мы можем предложить или поставить дополнительное вспомогательное оборудование, связанное с брикетировочной машиной.

KOMAREK является пионером многих новинок в индустрии брикетирования, включая консольные съемные валки, которые сокращают и оптимизируют время замены.

Использование связующих в процессе брикетирования

Брикетировочные машиныиспользуют давление от среднего до высокого для превращения тонких порошков и гранул в брикеты. Однако в некоторые материалы добавляются связующие — добавки, которые помогают сохранять форму брикета.

Брикетирование без связующих- Прессование при умеренном и высоком давлении без добавления дополнительных материалов

- Идеально подходит для многих кристаллических и минеральных компонентов, таких как соль и известь, которые можно брикетировать только под давлением

- Связующие, такие как патока, силикат натрия, карнаубский воск и другие химические вещества, добавляются для удержания брикетированной формы

- Используется для таких материалов, как отходы сталелитейных заводов, хромитовая руда, древесный уголь

определение брикетирования по The Free Dictionary

При степени уплотнения до 9: 1 брикетирование может сэкономить компании немало денег только на вывозе мусорных контейнеров.Среди возможных способов использования отходов для производства энергии интересным является брикетирование, поскольку посредством приложения давления на массу частиц, таких как отходы биомассы, он может формировать твердые и компактные блоки с высокой плотностью (Li & Liu, 2000). В проекте системы брикетирования зеленого угля для производства древесного угля используются такие отходы, как кокосовый орех и водяной гиацинт. В лаборатории угольный блок был измельчен, и уголь с зернистостью менее 1,0 мм был выбран для будущего использования, а выбранный измельченный уголь был равномерно смешивается с бетоном и водой в пропорции 10.0: 2,4: 1,6 смесь помещали в форму собственной разработки оборудования для подготовки брикетов угля (Рисунок 2), а затем создавали давление брикетирования 5,0 МПа на 20,0 мин для извлечения из формы, и они оставались неподвижными в течение двух недель. Впервые в сфере обращения с морскими отходами новая технология брикетирования финской компании Evac сокращает объем мусора на судах в 10 раз. Бангалор, Индия, 8 июля 2014 г. — (PR.com) — Брикетирование — это способ скрыть рыхлые остатки биомассы, такие как опилки, солома или рисовая шелуха, в твердые блоки высокой плотности, которые можно использовать в качестве топлива.Система уничтожения неисправных банкнот Воронка CDS-100 После измельчения банкноты поступают в брикетировочную машину, производительность которой составляет 75 кг в час. В настоящем исследовании была разработана и оценена местная технология брикетирования угля с точки зрения характеристик горения, таких как содержание влаги, летучих веществ. вещества, золы, связанного углерода и теплотворной способности полученного угольного брикета и прочности на распад при использовании поливинилацетата (ПВС) в сочетании с карбонатом кальция (образец № 3 с наивысшим значением прочности на распад 2059 Н).Кроме того, от производственных цехов до склада брикетирование улучшает производственные процессы, удаляя из воздуха грязную и потенциально опасную древесную пыль, которая может повредить оборудование или угрожать здоровью сотрудников и посетителей. Брикетировочный пресс и измельчитель, поставленные компанией Fercell Engineering из Эйлсфорда. , дистрибьютор продукции Weima в Великобритании, помог Д.Брикетирование | Уплотнение | Зеленая утилизация | Hocker North America

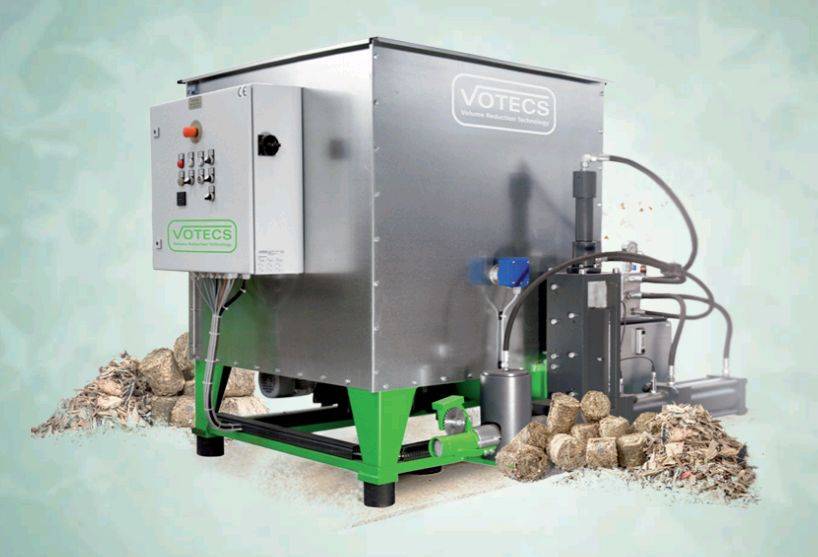

BrikStar CM — мощный и экономичныйСерия BrikStar CM специально разработана для брикетирования алюминия, магниевых сплавов и других легких сплавов.Сплошной шнековый питатель, размещенный в желобе большого размера, подает материал из бункера в камеру брикетирования и обеспечивает производительность в диапазоне от 40 до 230 кг / час. Охлаждающая и смазочно-охлаждающая жидкости извлекаются и рециркулируются для повторного использования. Брикетировочные прессы CM компактны, имеют прочную раму и имеют встроенную гидравлическую систему. Смотровая дверь имеет выключатель блокировки. Каждый брикетировочный пресс CM поставляется готовым к подключению. Доступны многочисленные варианты, которые оптимизируют производительность и расширяют диапазон приложений, в которых можно использовать BrikStar CM.

BrikStar VM — адаптируемыйBrikStar VM сконфигурирован как блок пресса с отдельной гидравлической системой, электрической панелью (включая элементы управления PLC) и фланцем для соединения шнекового питателя и желоба; но без бункера и мешалки или бункера и подвижного пола. Этот пресс является идеальным решением для очень специфических требований, в остальном он имеет идентичную производительность с BrikStar CM. Мы были бы рады возможности обсудить с вами, как BrikStar VM может быть интегрирована в ваш производственный процесс.

Брикетировочный пресс HLS-Металл — ЭффективныйЭти брикетировочные прессы уплотняют короткую, самотечную стружку, образующуюся во время резки металла. Цилиндр пресса достигает торцевого давления до 315 МПа; стружка цветных металлов, стали, чугуна и алюминия прессуется в брикеты высокой плотности. Брикеты имеют диаметр от 70 до 80 мм, длину примерно 90 мм и приблизительный вес 2 кг (в зависимости от материала). Производительность 100-800 кг / час.

Brikstar M и MDКомпактная и компактная конструкция

Бесступенчатая регулировка давления

Легко регулируемая плотность брикетов

Низкий износ цилиндров

Низкий износ за счет двух основных прессов

Сборка

Экономия до 95% свежего масла или количества эмульсии

Низкие ресурсы для хранения, транспортировки и разгрузки

Почти полное предотвращение коррозии

Добавленная стоимость за счет продажи Металлические брикеты

Устойчивое и экологически безопасное производство

Брикеты с низким содержанием остаточной влаги для оптимального плавления

БрикСтар Магнум

BrikStar Magnum — это превосходный продукт для производства брикетов Magnum на профессиональном уровне.Благодаря специальной гидравлической системе он чрезвычайно энергоэффективен. Если для других машин требуется гидравлический насос мощностью 30 кВт или более. BrikStar Magnum обеспечивает выдающуюся производительность и плотность брикетов всего лишь 22 кВт. Эта установка со встроенным водяным охлаждением подходит для формования брикетов из материалов, которые иначе считались бы «сложными».

Конструкция пресса позволяет изготавливать прямоугольные брикеты с высокой плотностью около 1 кг / дм3 и соответствовать стандарту DIN 51731.Цилиндр пресса оказывает давление на брикетируемый материал до 1220 кг / см3 (17400 фунтов на квадратный дюйм). Гидравлический зажим имеет длину 700 мм и имеет водяное охлаждение, что обеспечивает стабильное качество брикетирования независимо от того, сколько часов он работает. Никакого связующего или других вспомогательных материалов не требуется. Для некоторых материалов необходимо предусмотреть гаситель колебаний длиной 1,5 метра.

Размер брикетов от 135 x 65 x 80 до 100 мм, а при использовании твердой деревянной щепы теплотворная способность составляет от 15 до 18 МДж / кг.Их прямоугольная лапа идеальна для автоматической или ручной упаковки, а также для штабелирования, транспортировки и хранения готовых брикетов.

Брикетировщики

Брикетировщики

Брикетирование — это преобразование порошкообразного или гранулированного продукта в более крупный и удобный размер. Это достигается путем уплотнения продукта на валковом прессе, иногда в присутствии связующего.

Материал подается между вращающимися в противоположном направлении валками, каждый из которых имеет половину желаемой формы брикета.Когда валки собираются вместе, две половины объединяются, и из-за сильного давления образуется брикет.

Брикеты могут производиться при высоком или низком давлении и могут подвергаться механической или термической обработке в зависимости от характеристик обрабатываемого материала, используемого связующего и желаемого конечного продукта.

Характеристики

- Производительность: 100 фунтов / ч — 100 т / ч (0,5 кг / ч — 91 т / ч)

- Редуктор с двойным выходом и зубчатые муфты с внутренним зацеплением для предотвращения перекоса, вызванного движением движущихся валков

- Дополнительная откидная рама для простоты обслуживания

- Оптимизированная система подачи

- Прочная рама, выдерживающая работу под высоким давлением

Приложения и материалы

- Соль для смягчения воды

- Уголь

- Уголь

- бурый уголь

- Минералы

- Химические вещества

- оксиды металлов

- Графит

- Побочные продукты металлургического комбината

- Глина

- Моющие средства

- Стеклянная шихта

Что можно сделать при брикетировании вашего материала?

Брикетирование, как и все виды агломерации, имеет ряд преимуществ.Среди них брикетирование позволяет:

- Уменьшить объем

- Стабилизировать смеси во время работы

- Устранение / уменьшение проблем, связанных с пылью

- Контрольная жесткость

- Снижение затрат на упаковку, хранение и транспортировку

- Повышение эффективности продукта

- Улучшение управляемости

Чтобы узнать больше о том, как агломерация может принести пользу вашему материалу, см. Зачем агломерировать ваш материал.

Почему выбирают FEECO?

ЗнанияFEECO в области материалов и опыт в агломерации означают, что мы можем предложить нашим клиентам подходящее агломерационное оборудование для их материала.Мы можем протестировать ваш материал на нашем испытательном и толлинговом оборудовании, чтобы определить не только то, будет ли ваш материал агломерироваться, но и какое оборудование лучше всего подходит для этой задачи.

Наша приверженность качеству

Наша компания была основана на идее, что мы можем делать вещи лучше; что, если мы приложим все усилия, мы сможем производить лучшее промышленное технологическое оборудование.

Подробнее >>

Глава 11 — Брикетирование древесного угля

Глава 11 — Брикетирование древесного угля11.1. Свойства угольная мелочь

11.2. Техники брикетирования

11.3. Экономика брикетирования

11.4. Брикетирование как надомное производство

11.5. С помощью уголь мелкий без брикетирования

Транспортировка и транспортировка древесного угля к месту использования влечет за собой штрафы, которые могут составлять примерно до 10% по весу в наиболее благоприятных случаях и до 20% или более в худших единицы. Чем больше обрабатывается древесный уголь и чем больше этапов транспортировки, тем больше штрафы производятся.

Угольная мелочь имеет гораздо более низкую чистоту, чем кусковой древесный уголь. Мелкие частицы содержат, помимо древесного угля, фрагменты, минеральный песок и глину, собранные с земли, а также с поверхности дров и их коры. Мелкодисперсный древесный уголь, полученный из коры, веток и листьев, имеет более высокое содержание золы, чем обычный древесный уголь. Большая часть этого нежелательного высокозольного материала может быть отделена путем просеивания мелочи и отбраковки материала меньшего размера, проходящего, например, через сито от 2 до 4 мм. Этот мелкозернистый материал может содержать более 50% древесного угля в зависимости от уровня загрязнения, но, тем не менее, ему трудно найти применение.Материал, остающийся на сетке, будет в основном осколками хорошего древесного угля и после молотковой дробилки пригоден для брикетирования. Мелкие частицы не могут быть сожжены обычными простыми методами сжигания древесного угля и, следовательно, более или менее непригодны для продажи. Но если бы мелочь использовалась полностью, общее производство древесного угля увеличилось бы на 10-20%. Брикетирование — превращение мелких частиц в куски древесного угля — кажется очевидным ответом. К сожалению, до настоящего времени опыт показал, что, хотя технически возможно брикетировать мелкие частицы древесного угля, экономические показатели обычно не благоприятны, за исключением случаев, когда цена на кусковой древесный уголь очень высока, а мелкие частицы доступны по очень низкой или нулевой цене.

Для брикетирования требуется, чтобы связующее было смешано с мелкими частицами древесного угля, пресс для формования смеси в лепешку или брикет, которые затем пропускают через сушильную печь для отверждения или отверждения путем сушки воды, чтобы брикет был достаточно прочным, чтобы можно использовать в том же аппарате для сжигания, что и обычный кусковой уголь.

Древесный уголь — это материал, совершенно не обладающий пластичностью, поэтому для формирования брикета требуется добавление прилипающего или агломерирующего материала. Связующее предпочтительно должно быть горючим, хотя может быть подходящим негорючее связующее, эффективное при низких концентрациях.В качестве связующего предпочтительно использовать крахмал, хотя обычно он стоит дорого. Подходят высокопластичные глины, если используется не более 15%. Смола и пек от перегонки угля или из угольных реторт использовались для изготовления брикетов специального назначения, но перед использованием их необходимо снова карбонизировать, чтобы сформировать правильно скрепленный брикет. Они хорошего качества, но их производство дорого.

Пресс для брикетирования должен быть хорошо спроектирован, прочен и способен агломерировать смесь древесного угля и связующего в достаточной степени, чтобы ее можно было обрабатывать в процессе отверждения или сушки.Выпуск брикетов должен оправдывать капитальные и эксплуатационные затраты на установку. Брикетировочные машины для древесного угля обычно являются дорогостоящими прецизионными машинами, способными обеспечивать высокую производительность. Используются прессы для производства кирпича, но, по-видимому, для этой цели нет коммерчески эффективных и действительно недорогих машин. Древесный уголь довольно абразивен, поэтому оборудование для просеивания мелких частиц, измельчения, смешивания их со связующим, брикетирования и т. Д. Должно быть устойчивым к абразивному воздействию и хорошо спроектировано.

Было опробовано множество связующих, но, как указано, наиболее распространенным эффективным связующим является крахмал.Достаточно около 4-8% крахмала, превращенного в пасту горячей водой. Сначала мелочь сушится и просеивается. Мелкие частицы меньшего размера отбраковываются, а негабаритные измельчаются молотком. Этот порошок смешивают с крахмальной пастой и подают в брикетировочный пресс. Брикеты сушат в печи непрерывного действия при температуре около 80 ° C. Крахмал затвердевает из-за потери воды, связывая древесный уголь в брикет, с которым можно обращаться и сжигать, как обычный кусковой древесный уголь, в домашних печах и решетках. Обычно брикеты не подходят для использования в качестве промышленного древесного угля в доменных печах и литейных вагранках, так как связка разрушается при слабом нагревании.Для этого необходимы брикеты, связанные смолой или пеком и впоследствии карбонизованные в угольных печах для получения брикетов из металлургического древесного угля с адекватной прочностью на раздавливание. Стоимость слишком высока, чтобы этот процесс нашел промышленное применение в большинстве стран.

Можно добавить материал, способствующий сгоранию брикетов, такой как воск, нитрат натрия и т. Д., Во время производства, чтобы получить более приемлемый продукт. Также глина в качестве связующего, кремнезем и т. Д. Могут быть смешаны с мелкой фракцией, чтобы снизить стоимость брикета.Это, конечно, снижает теплотворную способность и является просто формой фальсификации, за которую платит пользователь, хотя можно утверждать, что сжигание улучшается. Но хорошо сделанные брикеты — приемлемый и удобный продукт. Практическое отсутствие мелких частиц и пыли, а также их однородность привлекательны для барбекю. Обычно они продаются примерно по той же цене за кг, что и кусковой древесный уголь на рынках с высокими ценами, и имеют более или менее ту же теплотворную способность, что и коммерческий древесный уголь с содержанием влаги 10-15%.

Успешные операции по производству брикетов можно найти в основном в развитых странах. Примером может служить промышленность, основанная на карбонизации опилок и коры на юге США с использованием вращающихся многоподовых печей, которые производят от 25 до 50 тонн мелкодисперсного древесного угля в день. В брикетированном виде этот древесный уголь, предназначенный для барбекю, можно продавать в торговых точках. Топочные газы сжигаются для получения пара электроэнергии, таким образом преобразуя опилки и кору в два полезных продукта: электроэнергию и брикеты из древесного угля.В то же время сводятся к минимуму проблемы загрязнения воздуха и удаления отходов.

Стоимость брикетирования в основном зависит от трех факторов. Стоимость тонкого древесного угля, доставленного на завод в готовом к переработке, стоимость связующего и уровень капитальных затрат. Штрафы, которые обычно имеют небольшую стоимость, обычно считаются нулевыми, чтобы оправдать инвестиции в завод по производству брикетов. Однако это не так, потому что доставка штрафов на завод из источников, даже близких, стоит денег.Если не все штрафы связаны с внутренними операциями брикетирующей организации, будет обнаружено, что цена купленных штрафов будет неуклонно расти, как только брикеты появятся на рынке. Предпочтительным связующим веществом является крахмал, который является пищевым материалом и стоит примерно в десять или более раз дороже, чем сырой кусковой древесный уголь на стороне печи. Следовательно, поскольку для производства брикетов требуется добавка 4-8% к угольной мелочи, это очень значительная статья затрат. Успешные операции по брикетированию, например, в США.S.A. и другие развитые страны зависят от благоприятного сочетания факторов, которые обычно отсутствуют в развивающихся странах. Они есть:

— Установленный рынок топлива для барбекю по высоким ценам.— Возможность производить мелкий древесный уголь для брикетов по очень низкой цене, близко к основным рынкам и в постоянном объеме в течение года.

— Большой объем продаж, достаточный для поглощения потенциальной продукции завода.

— Достаточный капитал для хорошего оборудования и квалифицированной рабочей силы для эксплуатации и технического обслуживания.

— Надлежащая система маркетинга, упаковки и распределения, позволяющая продукту достичь адекватного проникновения на рынок по приемлемой цене.