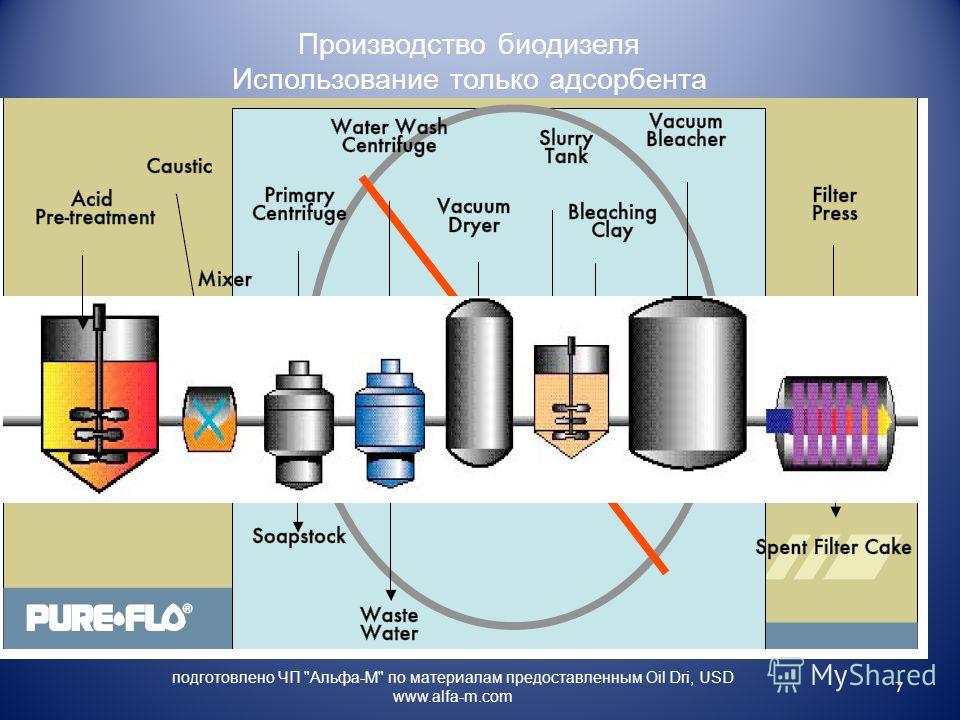

- Производство биодизеля с помощью центрифуг и сепараторов для биодизеля

- Центрифуга для производства биодизеля применяется на нескольких этапах процесса:

- Ваши преимущества при производстве биодизеля с помощью центрифуг:

- Разделение биодизеля и глицерина

- Промывка биодизеля

- Ваши преимущества при разделении биодизеля и глицерина и промывке биодизеля:

- Осветление биодизеля до кристальной прозрачности

- Ваши преимущества при осветлении биодизеля до кристальной прозрачности

- Удаление стеролгликозидов

- Ваши преимущества при удалении стеролгликозидов:

- Очистка глицерина и промывка соли

- Ваши преимущества при очистке глицерина и промывке соли

- его свойства, преимущества и особенности – petrolcards.ru

- Рапсовые перспективы — Журнал «Сибирская нефть» — №78 (февраль 2011) — ПАО «Газпром нефть»

- Производство биодизеля из растительного сырья на заводах Total

- Обзор: производство биотоплива из биомассы растений и водорослей | Волошин

- Биодизель — Christof Industries

- БИОДИЗЕЛЬ ТАРЫМСАЛ ЭНЕРДЖИ УРЕТИМИ САН ВЕ ТИЖ А.Ш. (ПРОИЗВОДСТВО СЕЛЬХОЗ ЭНЕРГИИ

- — Управление энергетической информации

- Принципы и процессы производства биодизеля — Farm Energy

- Введение

- Другие темы о производстве биодизеля

- Масличные культуры для производства биодизеля

- Обработка масличных культур для производства биодизеля

- Старые и отработанные масла и смазки для биодизеля

- Предварительная обработка сырья при производстве биодизеля

- Безопасное обращение с химическими веществами при производстве биодизеля

- Коммерческие и крупномасштабные системы производства биодизеля

- Малые системы производства биодизеля

- Мобильные системы производства биодизеля

- Реакторы для производства биодизеля

- Оборудование для систем производства биодизеля

- Органы управления и приборы для производства биодизеля

- Качество биодизельного топлива

- Транспортировка и хранение биодизеля

- Производительность процессора для производства биодизеля

- Последующая обработка при производстве биодизеля

- Управление отходами при производстве биодизеля

- Восстановление метанола при маломасштабном производстве биодизеля

- Омыление в производстве биодизеля

- Метоксидные катализаторы в производстве биодизеля

- Новые способы применения сырого глицерина при производстве биодизеля

- Для получения дополнительной информации

- Соавторы этой статьи

- Основные сведения о биодизеле

- Оборудование, материалы и коррозия в биодизельной промышленности

- Произошла ошибка при настройке пользовательского файла cookie

- границ | Современные катализаторы для производства биодизеля

- Введение

- Производство биодизеля с использованием алкоголиза

- Различные катализаторы для производства биодизеля

- Гомогенные катализаторы

- Гетерогенные катализаторы

- Базовый катализатор

- Катализатор на основе щелочноземельных и щелочных металлов

- Катализатор на основе смешанных металлов

- Катализатор на основе переходных металлов

- Катализатор на основе группы бора

- Катализатор на основе гидротальцита

- Катализатор на отработанной основе

- Кислотные катализаторы

- Катионообменные смолы

- Производные гетерополикислот

- Катализаторы на основе сульфоновой кислоты

- Катализатор на основе сульфатного оксида

- Кислотно-основной катализатор

- Диоксид циркония и его производные

- Катализатор на основе цеолита

- Биокатализаторы

- Нанокатализаторы

- Перспективы, проблемы и дальнейшая работа

- Заключение

- Авторские взносы

- Финансирование

- Конфликт интересов

- Список литературы

- Что такое биодизель

Производство биодизеля с помощью центрифуг и сепараторов для биодизеля

Биодизель — это топливо, которое производится из натуральных жиров и масел. В качестве сырья используются главным образом растительные масла, например, рапсовое масло, подсолнечное масло, пальмовое масло и т. д.

Биодизель применяется вместо обычного дизельного топлива и тем самым уменьшает зависимость от горючих ископаемых. В зависимости от вида и качества сырья при производстве биодизеля используются различные методы.

Центрифуга для производства биодизеля применяется на нескольких этапах процесса:

- разделительный сепаратор для выделения глицериновой воды из сложного эфира жирной кислоты и промывки биодизеля,

- кларификатор для выделения мелких веществ из биодизеля,

- трикантер® для обработки сырья перед этерификацией,

- трикантер® для разделения трех фаз: свободных жирных кислот, глицерина и осажденных солей, например, сульфата калия, при очистке глицерина за одну технологическую операцию,

- декантер для дополнительной промывки осажденных солей, например, сульфата калия, при очистке глицерина.

Ваши преимущества при производстве биодизеля с помощью центрифуг:

- улучшенное качество биодизеля и побочных продуктов благодаря удалению загрязнений перед преобразованием,

- повышение четкости разделения при отделении глицерина и промывке биодизеля,

- предотвращение образования отложений и возникновения проблем с фильтрами благодаря эффективному отделению стеролгликозидов,

- максимальное обезжиривание твердого вещества,

- изготовленные по индивидуальному заказу компоненты — также для дооборудования при существующих процессах.

Разделение биодизеля и глицерина

Для обеспечения оптимальной степени переэтерификации требуется максимально быстрое и максимально полное отделение образовавшегося глицерина. Для выполнения этих задач уже на протяжении десятилетий используются доказавшие свою надежность сепараторы. Отделенную смесь глицерина и воды можно переработать для применения в качестве сырья в фармацевтической и косметической промышленности.

Для выполнения этих задач уже на протяжении десятилетий используются доказавшие свою надежность сепараторы. Отделенную смесь глицерина и воды можно переработать для применения в качестве сырья в фармацевтической и косметической промышленности.

Промывка биодизеля

При промывке биодизеля с помощью воды вымывается большое количество побочных продуктов, которые затем удаляются посредством сепаратора. Путем промывки биодизеля можно дополнительно в значительной степени повысить качество продукта. Это также уменьшает нагрузку на следующие агрегаты.

Ваши преимущества при разделении биодизеля и глицерина и промывке биодизеля:

- высокоэффективное разделение с помощью сепаратора при минимальном расходе электроэнергии,

- высокая степень чистоты и качество,

- защита от взрыва согласно директивам ATEX95,

- все компоненты имеют газонепроницаемое исполнение и инертизированы.

Осветление биодизеля до кристальной прозрачности

При осветлении биодизеля до кристальной прозрачности осушенный биодизель дополнительно очищается и полируется посредством дополнительного сепаратора. Оставшиеся загрязнения удаляются, тем самым повышается качество продукта.

Ваши преимущества при осветлении биодизеля до кристальной прозрачности

- «Отполируйте» свой конечный продукт!

- Удалите последние следы твердых веществ

- Обеспечьте соответствие самым строгим стандартам качества

Удаление стеролгликозидов

При определенных условиях, в первую очередь при использовании в качестве сырья пальмового и соевого масел, в биодизеле могут осаждаться стеролгликозиды. При переработке таких масел в большинстве случаев требуются повышенные расходы на техническое обслуживание производственного оборудования. Сепараторы могут эффективно удалять осажденные стеролгликозиды и тем самым снижать риск нарушений процессов.

При переработке таких масел в большинстве случаев требуются повышенные расходы на техническое обслуживание производственного оборудования. Сепараторы могут эффективно удалять осажденные стеролгликозиды и тем самым снижать риск нарушений процессов.

Ваши преимущества при удалении стеролгликозидов:

- эффективно удалите стеролгликозиды с помощью сепаратора,

- высокое качество продукта,

- надежный процесс и выполнение требований стандартов качества.

Очистка глицерина и промывка соли

Побочные продукты при производстве биодизеля также можно переработать и получить ценные вещества. Наряду с глицерином можно выделять использованную соль с высокой степенью чистоты.

Ваши преимущества при очистке глицерина и промывке соли

- Эффективное механическое разделение — большая доля сухого вещества в полученной соли

- Защита сушильного оборудования — соль эффективно удаляется

- Надежная техника и простое управление

его свойства, преимущества и особенности – petrolcards.ru

Биодизелем называют жидкое горючее на основе эфиров кислот и спиртов. Сырьем для производства биологического ДТ служат различные растительные масла и животине жиры. Сегодня у нас в стране не существует государственной программы и стандартов производства ГСМ этого вида, хотя в СССР для сельскохозяйственной техники активно использовалось горючее на основе рапсового масла. Также биодизель применяется во многих странах Европы и мира в качестве альтернативы классическому дизельному топливу. Кроме того, например, в США, Канаде, Аргентине, Бразилии, Чили, на Филиппинах и в некоторых других государствах биологическое горючее добавляется в обычное дизельное топливо для его удешевления.

Кроме того, например, в США, Канаде, Аргентине, Бразилии, Чили, на Филиппинах и в некоторых других государствах биологическое горючее добавляется в обычное дизельное топливо для его удешевления.

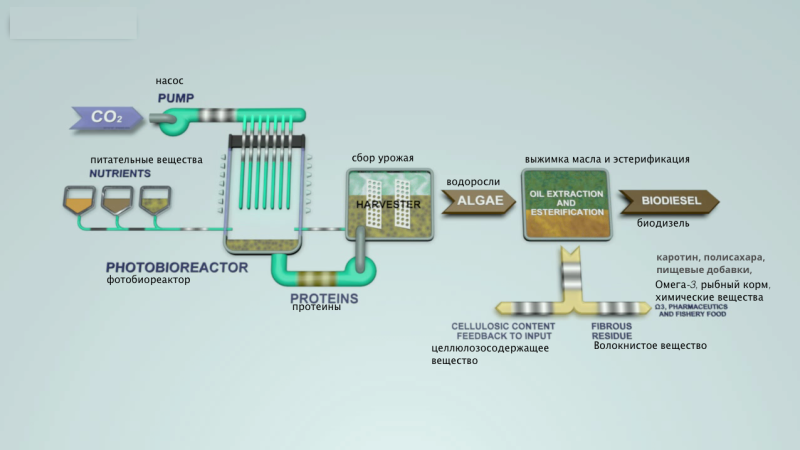

Основа для производства биотоплива

Материалом для получения биотоплива может служить самое разное сырье. В зависимости от этого горючее классифицируют по поколениям. Этот показатель является косвенной характеристикой качества топлива, хотя и не определяет его полностью. Вообще химические и физические характеристики биологического ДТ очень сильно зависят от сырья и процесса получения. Поэтому качественные показатели биодизеля могут колебаться в довольно широких пределах даже в рамках одного поколения.

Классификация по поколениям:

- 1-е поколение – биологическое топливо, производимое из сельскохозяйственных культур;

- 2-е поколение – биотопливо из различных жиросодержащих отходов;

- 3-е поколение – биологическое ДТ, получаемое из водорослей с высоким содержанием масла.

В разных странах и регионах в качестве сырья используют самые разные биологические культуры, что связано с возможностями и особенностями их выращивания на конкретной территории. В настоящее время наиболее распространенными источниками биологического горючего являются:

- Рапс и его разновидности (например, канола, выращиваемая в Канаде). Благодаря высокой урожайности культуры, дешевизне и хорошему качеству получаемого из нее растительного масла, сегодня все больше сельскохозяйственных площадей в мире отдается под рапс.

- Кукуруза. Получаемый из нее кукурузный этанол – качественное и устойчивое биотопливо, обладающее стабильными характеристиками, способно сохранять их в течение продолжительного времени. Данная культура активно возделывается в США и Мексике именно для получения возобновляемого горючего.

- Соя. Еще одна богатая маслами сельхозкультура, в больших количествах выращиваемая в США и Африке, благодаря своей неприхотливости и дешевизне. Простота переработки делает ее перспективным и популярным источником биогорючего;

- Пальмовое и кокосовое масла.

В больших количествах производится на Филиппинах, в Индонезии и Малайзии, но за пределами этих стран практически не применяются как источник биологического топлива из-за преимущественно пищевого использования;

В больших количествах производится на Филиппинах, в Индонезии и Малайзии, но за пределами этих стран практически не применяются как источник биологического топлива из-за преимущественно пищевого использования; - Касторовое масло. Широко использовалось в качестве моторного масла в авиации – на заре ее развития. Сегодня находит ограниченное применение в качестве биотоплива, например, в Бразилии. Использование касторового масла обусловлено широким диапазоном его рабочих температур.

Кроме того, в последнее время – в связи с удорожанием нефти и развитием промышленных технологий климатического регулирования – все более актуальным становится выращивание водорослей в качестве источника для биодизеля. Тем более, что выращивать их можно на заболоченных и пустынных территориях, не подходящих для иного хозяйственного использования.

Особенности, преимущества и недостатки биотоплива

Биотопливо относится к возобновляемым источникам энергии, в отличие от той же самой нефти. Поэтому на законодательном уровне стандарты качества и производство биодизеля утверждены более чем в 50 странах мира. Причем в некоторых крупных мировых экономиках доля биологического топлива довольно значительна. Например, в Индии и Малайзии его потребление составляет свыше 20% от общего уровня потребления ДТ, а в Португалии, Дании, Франции, Индонезии уже превышает уровень в 10%.

Поэтому на законодательном уровне стандарты качества и производство биодизеля утверждены более чем в 50 странах мира. Причем в некоторых крупных мировых экономиках доля биологического топлива довольно значительна. Например, в Индии и Малайзии его потребление составляет свыше 20% от общего уровня потребления ДТ, а в Португалии, Дании, Франции, Индонезии уже превышает уровень в 10%.

Помимо возможности возобновления этого ресурса, биодизель имеет еще ряд преимуществ:

- Хорошие смазочные способности, что существенно продлевает срок службы двигателя, топливной и выхлопной системы у автомобилей, заправляемых биодизелем.

- Высокое цетановое число, показатель которого превышает 51. Это значение может расти еще больше, за счет увеличения содержания метилового спирта в горючем.

- Возможность использования на любых агрегатах с ДВС без их модификации. Более того, биодизель на 60% снижает износ двигателя за счет его естественной смазки во время работы, что положительно отражается также на расходе ГСМ.

- Безопасность биологического топлива. Его температура возгорания составляет 150С и выше, а само горючее плохо испаряется в нормальных условиях, что практически исключает бытовые и производственные несчастные случаи.

- Наличие полезных побочных продуктов переработки. Таким, например, при получении биологического топлива является глицерин, который можно использовать в фармакологии и косметологии. Кроме того, побочным продуктом производственного процесса при использовании кукурузы является зерновой дистиллят, находящий широкое применение в сельском хозяйстве.

Отдельно следует выделить доступность и дешевизну биологического горючего. Впрочем, последний фактор стал актуален в последние годы – в связи с ростом цен на нефть.

Справедливости ради, стоит отметить, что биодизель не лишен и недостатков, главным из которых является температура застывания. Из-за этого использовать данный вид топлива в условиях пониженных температур затруднительно. Необходимо либо смешивать его с классическим ДТ, либо использовать специализированные системы подогрева топлива в топливопроводе.

Также биодизель не отличается высокой химической стойкостью. Срок хранения этого типа горючего редко превышает 3-4 месяца. Но в настоящее время ведутся поиски путей решения данной проблемы.

Еще одна сложность массовой организации производственных предприятий – необходимость использования сельскохозяйственных площадей, которые сегодня применяются для выращивания пищевых и кормовых культур.

Рапсовые перспективы — Журнал «Сибирская нефть» — №78 (февраль 2011) — ПАО «Газпром нефть»

Биодизель завоевывает белорусский топливный рынок.

По экспертным прогнозам, к 2020 году потребление биодизельного топлива в Европе должно составить 20% от общего оборота транспортных энергоносителей. Топливный рынок Республики Беларусь развивается в русле европейских тенденций, что неудивительно — ситуация на энергети ческом рынке страны сформирована теми же факторами, что и в большинстве других государств Старого Света, не располагающих собственными запасами углеводородов. Производство биодизеля позволяет сократить зависимость страны от поставщиков нефти, улучшить экологическую ситуацию. Поэтому за три года производства популярность «зеленого» топлива в Беларуси значительно выросла.

Производство биодизеля позволяет сократить зависимость страны от поставщиков нефти, улучшить экологическую ситуацию. Поэтому за три года производства популярность «зеленого» топлива в Беларуси значительно выросла.

БИОСТИМУЛЫ

По данным Национального статистического комитета Республики Беларусь, в 2010 году было произведено 805,7 тыс. тонн биодизельного топлива. Это на 55,7% больше в сравнении с аналогичным периодом 2009-го. А за два последних года производство биодизельного топлива в стране увеличилось почти в пять раз. Главный стимул продвижения биодизеля на республиканском рынке — возможность снижения за счет этого импорта углеводородного сырья. Учитывая регу лярно возникающие проблемы и с объемами поставок углеводородов в страну, и со стоимостью энергоресурсов, стимул более чем весомый. Если прибавить к этому относительную безопасность этого вида топлива для окружающей среды по сравнению с натуральными нефтепродуктами, становится ясно, почему белорусское правительство уделяет повышенное внимание вопросам произ водства биодизеля.

НЕУРОЖАЙНЫЙ ГОД

Планировалось, что в 2010 году объем производства биодизельного топлива в Беларуси достигнет 1 млн тонн. Одна из основных причин невыполнения плана — низкая урожайность рапса. Одержать победу в традиционной для стран постсоветского пространства «битве за урожай» не удалось из-за сложных условий зимовки (погибло свыше 30% посевов) и аномальной жары в период налива и созревания посевов озимого и ярового рапса.

Впрочем, объективно, переработать весь рапс, который предполагалось вырастить в 2010 году, все равно бы не удалось из-за нехватки производственных мощностей. Что говорит больше о нестабильности в отрасли, а не о снижении в стране интереса к биодизелю.

СТРАТЕГИЧЕСКИЙ ТОВАР

Сегодня в Беларуси 30% от всего объема реализуемого дизтоплива приходится на биодизель. Топливо с 5%-ной биодобавкой предлагают 43 склада нефтепродуктов и 241 автозаправочная станция. При этом самый мощный игрок на белорусском топливном рынке — государство. В планах госконцерна «Белнефтехим» практически полная замена в течение 2–3 лет всего реализуемого дизельного топлива на продукцию с 5%-ной биодобавкой. Если учесть, что две трети дизтоплива в республике реализуется через систему государственных предприятий ПО «Белоруснефть», входящего в «Белнефтехим», становятся ясны масштабы предстоящей «биореволюции».

Впрочем, реализацией дизеля и биодизеля на территории Республики Беларусь занимается не только государственный гигант, но и частные сети, в том числе ИООО «Газпромнефть-Белнефтепродукт». По оценке заместителя директора предприятия по коммерческим вопросам Сергея Солодовникова, для «ГПН-Белнефтепродукта» дизельное топливо является «стратегическим товаром»: в общей структуре реализации его доля составляет около 30%. «Если смотреть с точки зрения среднезаправочной продажи, то на нашем предприятии процент реализации биодизельного топлива выше, чем у конкурентов, — отметил он. — Месячный план по закупке биодизеля может достигать 3–4 тыс. тонн. Из них не менее 1 тыс. тонн закупается под дальнейшую розничную реализацию через сеть наших автозаправочных станций».

Стоит отметить, что объемы биодизельного топлива, попадающего в свободную продажу, крайне ограничены: приоритет при отгрузках отдается «Белоруснефти». Однако, у «Газпромнефть-Белнефтепродукта» в 2010 году проблем с доступом к биоресурсам не было за счет партнерства российской нефтяной компании с одним из производителей биодизеля — объединением «Могилевхимволокно». «Газпром нефть» поставляет предприятию химическое сырье — параксилол, получая взамен необходимую продукцию. Сергей Солодовников не сомневается, что перспективы биодизеля в Республике Беларусь достаточно радужны: «Потребитель уже прочувствовал этот продукт и с экономической точки зрения, и в вопросе качества. Наши покупатели — крупные транспортные организации, транзитный транспорт, популярен биодизель и у зарубежных автоперевозчиков». Что касается качества, то производимое в стране дизельное и биодизельное топливо соответствуют стандарту «Евро-4» (EN 590:2004), а в 2011 году качество планируется довести до стандарта «Евро-5». При этом, по оценке специалистов, для использования биотоплива не требуется специальной адаптации дизельных двигателей. Более того, МЭЖК (метиловые эфиры жирных кислот) рапсового масла значительно улучшают смазывающую способность топлива, а значит, положительно влияют на ресурс двигателей.

«Газпром нефть» поставляет предприятию химическое сырье — параксилол, получая взамен необходимую продукцию. Сергей Солодовников не сомневается, что перспективы биодизеля в Республике Беларусь достаточно радужны: «Потребитель уже прочувствовал этот продукт и с экономической точки зрения, и в вопросе качества. Наши покупатели — крупные транспортные организации, транзитный транспорт, популярен биодизель и у зарубежных автоперевозчиков». Что касается качества, то производимое в стране дизельное и биодизельное топливо соответствуют стандарту «Евро-4» (EN 590:2004), а в 2011 году качество планируется довести до стандарта «Евро-5». При этом, по оценке специалистов, для использования биотоплива не требуется специальной адаптации дизельных двигателей. Более того, МЭЖК (метиловые эфиры жирных кислот) рапсового масла значительно улучшают смазывающую способность топлива, а значит, положительно влияют на ресурс двигателей.

УГЛЕВОДОРОДНЫЕ РАЗНОГЛАСИЯ

Использование дизтоплива с 5%-ной биодобавкой — это экономия для страны порядка 300 тыс. тонн нефти ежегодно, но, конечно, не панацея от энергетических неурядиц. Проблему зависимости от государств — крупных поставщиков энергоресурсов производство этого вида топлива может решить только отчасти. Собственно, до прошлого года география этой зависимости ограничивалась одной страной — Россией. Однако ряд разногласий между правительствами двух государств по поводу условий поставок нефти заставили Беларусь искать нефть для переработки в других странах. В результате на заводах республики появилась и венесуэльская нефть. С 2011 года Россия отменила ввозные пошлины на сырую нефть в обмен на передачу в бюджет страны экспортных пошлин от продажи нефтепродуктов, произведенных в республике из российской нефти. В начале 2011 года стабильность поставок вновь была нарушена — возникли разногласия относительно цен на нефть и тарифов на прокачку транзита из России в Европу. Все это, конечно, не самым лучшим образом отражается на ситуации в белорусской экономике, отрасли и бизнесе нефтяных компаний, работающих в стране.

тонн нефти ежегодно, но, конечно, не панацея от энергетических неурядиц. Проблему зависимости от государств — крупных поставщиков энергоресурсов производство этого вида топлива может решить только отчасти. Собственно, до прошлого года география этой зависимости ограничивалась одной страной — Россией. Однако ряд разногласий между правительствами двух государств по поводу условий поставок нефти заставили Беларусь искать нефть для переработки в других странах. В результате на заводах республики появилась и венесуэльская нефть. С 2011 года Россия отменила ввозные пошлины на сырую нефть в обмен на передачу в бюджет страны экспортных пошлин от продажи нефтепродуктов, произведенных в республике из российской нефти. В начале 2011 года стабильность поставок вновь была нарушена — возникли разногласия относительно цен на нефть и тарифов на прокачку транзита из России в Европу. Все это, конечно, не самым лучшим образом отражается на ситуации в белорусской экономике, отрасли и бизнесе нефтяных компаний, работающих в стране. Однако к концу января большая часть экономических противоречий между двумя странами была разрешена, что позволило «Газпром нефти» возобновить поставки собственных объемов нефти для переработки. «Это позволяет укрепить наши позиции на рынке, обеспечивает независимость, гибкость и наибольшую удельную эффективность работы „Газпромнефть-Белнефтепродукта“, — оценил Сергей Солодовников. — Кроме того, это дает возможность создания экспортного потенциала, что должно послужить импульсом для дальнейшего развития предприятия».

Однако к концу января большая часть экономических противоречий между двумя странами была разрешена, что позволило «Газпром нефти» возобновить поставки собственных объемов нефти для переработки. «Это позволяет укрепить наши позиции на рынке, обеспечивает независимость, гибкость и наибольшую удельную эффективность работы „Газпромнефть-Белнефтепродукта“, — оценил Сергей Солодовников. — Кроме того, это дает возможность создания экспортного потенциала, что должно послужить импульсом для дальнейшего развития предприятия».

ДИЗЕЛЬ С ДОБАВКОЙ

Биодизельное топливо, реализующееся на белорусских АЗС, представляет собой смесь минерального (нефтяного) дизельного топлива и биокомпонента (биотоплива) в соотношении 95 и 5% соответственно. В качестве компонента биотоплива используется метиловый эфир жирных кислот рапсового масла. Основные производители — ОАО «Гродно Азот», ОАО «Могилевхимволокно», ОАО «Белшина».

«ГАЗПРОМНЕФТЬ-БЕЛНЕФТЕПРОДУКТ»

Дочернее предприятие ОАО «Газпромнефть», зарегистрировано в Республике Беларусь в июне 2009 года. Основное направление деятельности — производство и сбыт нефтепродуктов в Республике Беларусь. В активе компании 36 АЗС и 5 СНП. В 2010 году реализация бензина и дизельного топлива через эксплуатируемые компанией АЗС составила порядка 114 тыс. тонн.

Основное направление деятельности — производство и сбыт нефтепродуктов в Республике Беларусь. В активе компании 36 АЗС и 5 СНП. В 2010 году реализация бензина и дизельного топлива через эксплуатируемые компанией АЗС составила порядка 114 тыс. тонн.

Производство биодизеля из растительного сырья на заводах Total

Нефтегазовая компания «Тотал» заявила, что один из заводов запустил производство биотоплива.Мощность модернизированного завода составляет сейчас 500 тыс. тонн топлива в год, налажено производство биодизеля для автомобилей и топливо «биоджет» для авиации. Инвестиции в реконструкцию старого нефтеперерабатывающего завода составили свыше $310 млн.

Потребление пальмового масла снижено до 300 тыс. тонн в год (50% от необходимого сырья), а рапсового масла не менее 50 тыс. тонн.

Биодизельное топливо может использоваться в дизельных двигателях вместе со стандартным дизельным топливом.

Биодизель не содержит нефти, но его можно смешивать с любой маркой солярки. Смеси из 20% биодизеля и 80% дизельного топлива могут использоваться почти во всех типах дизельных установок. Такие низкоуровневые смеси обычно не требуют каких-либо модификаций двигателя (за исключением топливных фильтров, топливных шлангов и уплотнений на некоторых старых марках дизельных двигателей), однако смеси, содержащие более высокий процент биотоплива (включая и чистый биодизель) уже потребуют незначительной модификации. Биодизель прост в использовании, биоразлагаемый, экологически чистый и практически не содержит серы и ароматических соединений.

Смеси из 20% биодизеля и 80% дизельного топлива могут использоваться почти во всех типах дизельных установок. Такие низкоуровневые смеси обычно не требуют каких-либо модификаций двигателя (за исключением топливных фильтров, топливных шлангов и уплотнений на некоторых старых марках дизельных двигателей), однако смеси, содержащие более высокий процент биотоплива (включая и чистый биодизель) уже потребуют незначительной модификации. Биодизель прост в использовании, биоразлагаемый, экологически чистый и практически не содержит серы и ароматических соединений.

Смазочные материалы

по отраслям промышленности

Моторные масла для смешанных автопарков тяжелой техники

Смазки и масла для оборудования цементной отрасли

Смазочные материалы для карьерной техники

Экспертиза и анализ моторного масла

Масла и смазки для сельскохозяйственной техники

Помощь в подборе масла для техники

Смазка для суппорта

Трансмиссионные масла 75W-90 — характеристики

Трансмиссионные масла для Kia

Трансмиссионное масло для тяжелой техники

Масла и смазки для Peugeot

Производство биотоплива на растительном масле

Масло Total для грузовиков команды «Камаз-Мастер»

Обзор: производство биотоплива из биомассы растений и водорослей | Волошин

1. Wurfel P. Physics of solar cells from principles to new concepts. WILEY-VCH; 2005. ISBN 3-527-40428-7.

Wurfel P. Physics of solar cells from principles to new concepts. WILEY-VCH; 2005. ISBN 3-527-40428-7.

2. Renewables 2015 global status report. REN21. Paris: REN21 Secretariat; 2015. ISBN 978-3-9815934-6-4.

3. Voloshin R.A., Kreslavski V.D., Zharmukhamedov S.K., Bedbenov V.S., Ramakrishna S., Allakhverdiev S.I. Photoelectrochemical cells based on photosynthetic systems: a review. Biofuel Res J, 2015;6:227-35.

4. Allakhverdiev S.I., Ramakrishna S. A random walk to and through the photoelectrochemical cells based on photosynthetic systems. Biofuel Res J., 2015;6:222.

5. Voloshin R.A., Rodionova M.V., Zharmukhamedov S.K., Hou H., Shen J.-R., Allakhverdiev S.I. Components of natural photosynthetic apparatus in solar cells. In: Najafpour MM, editor. Applied photosynthesis e new progress. Rijeka, Croatia: InTech d.o.o; 2016. p. 161-88.

In: Najafpour MM, editor. Applied photosynthesis e new progress. Rijeka, Croatia: InTech d.o.o; 2016. p. 161-88.

6. Allakhverdiev S.I., Kreslavski V.D., Thavasi V., Zharmukhamedov S.K., Klimov V.V., Nagata T., et al. Hydrogen photoproduction by use of photosynthetic organisms and biomimetic systems. Photochem. Photobiol.Sci, 2009;8:148-56.

7. Allakhverdiev S.I., Thavasi V., Kreslavski V.D., Zharmukhamedov S.K., Klimov V.V., Ramakrishna S., et al. Photosynthetic hydrogen production. J. Photochem. Photobiol. CPhotochem. Rev., 2010;11:101-13.

8. Razzak S.A., Hossain M.M., Lucky R.A., Bassi A.S., de Lasa H. Integrated CO2 capture, waste water treatment and biofuel production by microalgae culturing-A review. Renew. Sustain. Energy Rev., 2013;27:622-53.

9. Surriya O., Syeda S.S., Waqar K., Gul Kazi A., Ozturk M. Bio-fuels: a blessing in disguise. In: Ozturk M., Ashraf M., Aksoy A., Ahmad M.S.A., editors. Phytoremediation for green energy. Springer; 2015. p. 11-30. http://dx.doi.org/10.1007/978-94-007-7887-0_2.

Surriya O., Syeda S.S., Waqar K., Gul Kazi A., Ozturk M. Bio-fuels: a blessing in disguise. In: Ozturk M., Ashraf M., Aksoy A., Ahmad M.S.A., editors. Phytoremediation for green energy. Springer; 2015. p. 11-30. http://dx.doi.org/10.1007/978-94-007-7887-0_2.

10. Nigam P.S., Singh A. Production of liquid biofuels from renewable resources. Prog. Energy Combust. Sci., 2011;37:52-68.

11. Dragone G., Fernandes B., Vicente A.A., Teixeira J.A. Third generation biofuels from microalgae. In: Mendez-Vilas A., editor. Current research, technology and education topics in applied microbiology and microbial biotechnology. Formatex; 2010. p. 1355-66.

12. McKendry P. Energy production from biomass (Part 1): overview of biomass. Bioresour. Technol., 2002;83(1):37-46.

13. Alonso D.M., Bond J.Q., Dumesic J.A. Catalytic conversion of biomass to biofuels. GreenChem., 2010;12:1493-513. http://dx.doi.org/10.1039/c004654j.

14. Nada E.M. The manufacture of biodiesel from the used vegetable oil. 2011. A thesis submitted to the Faculty of Engineering at Kassel and Cairo Universities for the degree of Master of Science University of Kassel.

15. Demirbas A. Political, economic and environmental impacts of biofuels: a review. Appl. Energy, 2009;86:108-17.

16. Demirbas A. Biofuels sources, biofuel policy, biofuel economy and global biofuel projections. Energy Convers Manag 2008;49:2106-16.

17. Allakhverdiev S.I., Kreslavski V.D., Thavasi V., Zharmukhamedov S.K., Klimov V.V., Ramakrishna S., et al. Photosynthetic energy conversion: hydrogen photoproduction by natural and biomimetic systems. In: Mukhetjee A, editor. Biomimetics, learning from nature. Rijeka, Croatia: InTech d.o.o; 2010. p. 49-76.

Allakhverdiev S.I., Kreslavski V.D., Thavasi V., Zharmukhamedov S.K., Klimov V.V., Ramakrishna S., et al. Photosynthetic energy conversion: hydrogen photoproduction by natural and biomimetic systems. In: Mukhetjee A, editor. Biomimetics, learning from nature. Rijeka, Croatia: InTech d.o.o; 2010. p. 49-76.

18. Abdelaziz AEM, Leite GB, Hallenbeck PC. Addressing the challenges for sustainable production of algal biofuels: II. Harvesting and conversion to biofuels. Environ Technol 2013;34:1807-36.

19. Chisti Y. Biodiesel from microalgae. Biotechnol Adv 2007;25:249-306.

20. Wang B., Li Y., Wu N., Lan C.Q. CO2 biomitigation using microalgae. Appl. Microbiol. Biotechnol., 2008;79:707-18.

21. Slade R., Bauen A. Micro-algae cultivation for biofuels: cost, energy balance, environmental impacts and future prospects. Biomass Bioenergy, 2013;53:29-38.

Slade R., Bauen A. Micro-algae cultivation for biofuels: cost, energy balance, environmental impacts and future prospects. Biomass Bioenergy, 2013;53:29-38.

22. Bhatt N.C., Panwar A., Bisht T.S., Tamta S. Coupling of algal biofuel production with wastewater. Sci. World J, 2014:10. http://dx.doi.org/10.1155/2014/210504. Article ID 210504.

23. Pandey A., Lee D.-J., Chisti Y., Socol C.R. Biofuels from algae. Elsevier; 2014. ISBN: 978-0-44459558-4.

24. Carlsson A.S., van Beilen J.B., Moller R., Clayton D. In: Bowles D, editor. Micro- and macroalgae: utility for industrial applications, outputs from the EPOBIO project. Newbury (UK). University of York: CPL Press; 2007. p. 1-82.

25. Tran N.H., Bartlett J.R., Kannangara G.S.K., Milev A.S., Volk H., Wilson M.A. Catalytic upgrading of biorefinery oil from micro-algae. Fuel, 2010;189:265-74.

Tran N.H., Bartlett J.R., Kannangara G.S.K., Milev A.S., Volk H., Wilson M.A. Catalytic upgrading of biorefinery oil from micro-algae. Fuel, 2010;189:265-74.

26. Razaghifard R. Algal biofuels. Photosynth. Res, 2013. http://dx.doi.org/10.1007/s11120-0113-9828-z.

27. Alam F., Date A., Rasjidin R., Mobin S., Moria H., Baqui A. Biofuel from algae e is it a viable alternative? Proced. Eng., 2012;49:221-7.

28. Abdulqader G., Barsanti L., Tredici M.R. Harvest of arthrospira platensis from lake Kossorom (Chad) and its household usage among the Kanembu. J. Appl. Phycol., 2000;12:493-8.

29. Borowitzka M.A. Culturing microalgae in outdoor ponds. In: Andersen R.A., editor. Algal culturing techniques. Burlington M.A.: Elsevier Academic Press; 2005. p. 205-18.

Burlington M.A.: Elsevier Academic Press; 2005. p. 205-18.

30. Carvalho A.P., Meireles L.A., Malcata F.X. Microalgal reactors: a review of enclosed system designs and performances. Biotechnol. Prog, 2006;22:1490-506.

31. Brennan L., Owende P. Biofuels from microalgae e a review of technologies for production, processing, and extractions of biofuels and co-products. J. Renew. Sustain. Energy, 2010;14:557-77.

32. Chini Zittelli G., Rodolfi L., Biondi N., Tredici M.R. Productivity and photosynthetic efficiency of outdoor cultures of Tetraselmis suecica in annular columns. Aquaculture, 2006;261:932-43.

33. Kirm I., Brandin J., Sanati M. Shift catalysts in biomass generated synthesis gas. Top. Catal., 2007;45:2-11. http://dx.doi.org/10.1007/s11244-007-0236-5.

Top. Catal., 2007;45:2-11. http://dx.doi.org/10.1007/s11244-007-0236-5.

34. Hu J., Yu F., Lu Y. Application of FischereTropsch synthesis in biomass to liquid conversion. Catalysts, 2012;2:303-26. http://dx.doi.org/10.3390/catal2020303.

35. Roy S., Das D. Liquid fuels production from algal biomass. In: Das D, editor. Algal biorefinery: an integrated approach. Capital Publishing Company; 2015. p. 277-96.

36. The global biofuels market: energy security, trade and development United Nations Conference on trade and development. 2013.

37. Shah Y.R., Sen D.J. Bioalcohol as green energy e a review. Int. J. Cur. Sci. Res., 2011;01:57-62.

38. Dias M.O.S., Ensinas A.V., Nebra S.A., Filho R.M., Rossell C.E.V., Maciel M.R.W. Production of bioethanol and other bio-based materials from sugarcane bagasse: integration to conventional bioethanol production process. Chem. Eng. Res., 2009;87:1206-16.

Dias M.O.S., Ensinas A.V., Nebra S.A., Filho R.M., Rossell C.E.V., Maciel M.R.W. Production of bioethanol and other bio-based materials from sugarcane bagasse: integration to conventional bioethanol production process. Chem. Eng. Res., 2009;87:1206-16.

39. Ensinas A.V., Nebra S.A., Lozano M.A., Serra L.M. Analysis of process steam demand reduction and electricity generation in sugar and ethanol production from sugarcane. Energy Convers. Manag., 2007;48:2978-87.

40. Buddadee B., Wirojanagud W., Watts D.J., Pitakaso R. The development of multi-objective optimization model for excess bagasse utilization: a case study for Thailand. Environ. Impact Assess’. Rev., 2008;28:380-91.

41. Harun R., Singh M., Forde G.M., Danquah M.K. Bioprocess engineering of microalgae to produce a variety of consumer products. J. Renew. Sustain. Energy, 2010;14:1037-47.

J. Renew. Sustain. Energy, 2010;14:1037-47.

42. Hirano A., Ueda R., Hirayama S., Ogushi Y. CO2 fixation and ethanol production with microalgal photosynthesis and intracellular anaerobic fermentation. Energy, 1997;22:137-42.

43. Ueda R., Hirayama S., Sugata K. and Nakayama H. Process for the production of ethanol from microalgae. US Patent 1996; 5,578,472.

44. Chen P., Min M., Chen Y., Wang L., Li Y., Chen Q., et al. Review of the biological and engineering aspects of algae to biofuels approach. Int. J. Agri. Biol. Eng, 2009;2(4):1-24.

45. Ueno Y., Kurano N., Miyachi S. Ethanol production by dark fermentation in the marine green alga, Chlorococcum littorale. J. Ferment.Bioeng. , 1998;86:38-43.

, 1998;86:38-43.

46. Sarkar N., Ghosh S.K., Bannerjee S., Aikat K. Bioethanol production from agricultural wastes: an overview. Renew. Energy, 2012;37:19-27.

47. Kosaric N., Duvnjak Z., Farkas A., Sahm H., Bringer-Meyer Sindustrial chemistry. Weinheim: Wiley-VCH; 2011. http://dx.doi.org/10.1002/14356007.a09_587.pub2.

48. Sriranjan K., Pyne M.E., Chou C.P. Biochemical and genetic engineering strategies to enhance hydrogen production in photosynthetic algae and cyanobacteria. Bioresour. Technol., 2011;102:8589-604.

49. Takezawa N., Shimokawabe M., Hiramatsu H., Sugiura H., Asakawa T., Kobayashi H. Steam reforming of methanol over Cu/ZrO2. Role of ZrO2 support. React. Kinet. Catal. Lett., 1987;33:191-6.

Lett., 1987;33:191-6.

50. Phillips V.D., Kinoshita C.M., Neill D.R., Takashi P.K. Thermochemical production of methanol from biomass in Hawaii. Appl. Energy, 1990;35:167-75.

51. McGinn P.J., Dickinson K.E., Bhatti S., Frigon J., Guiot S.R., O’Leary S.J. Integration of microalgae cultivation with industrial waste remediation for biofuel and bioenergy production: opportunities and limitations. Photosynth. Res., 2011;109:231-47.

52. Yeole S.D., Aglave B.A., Lokhande M.O. Algaeoleum-a third generation biofuel. Asian J. Bio. Sci., 2009;4:344-7.

53. Naik S.N., Goud V.V., Rout P.K., Dalai A.K. Production of first and second generation biofuels: a comprehensive review. Renew. Sust. Energy Rev., 2010;14:578-97.

Energy Rev., 2010;14:578-97.

54. Raja S.A., Robinson smart D.S., Lee C.L.R. Biodiesel production from jatropha oil and its characterization. Res. J. Chem. Sci., 2011;01:81-7.

55. Cadenas A., Cabezudo S. Biofuels as sustainable technologies: perspectives for less developed countries. Technol. Forecast. Soc., 1998;58:83-103.

56. Khan S.A., Rashmi, Hussain M.Z., Prasad S., Banerjee U.C. Prospects of biodiesel production from microalgae in India. Renew. Sustain. Energy Rev., 2009;13:2361-72.

57. Gerpen V. Biodiesel processing and production. Fuel Process. Technol., 2005;86:1097-107.

58. Sheehan J. , Camobreco V., Duffield J., Graboski M., Shapouri H. Life cycle inventory of biodiesel and petroleum diesel for use in an urban bus. NREL; 1998.

, Camobreco V., Duffield J., Graboski M., Shapouri H. Life cycle inventory of biodiesel and petroleum diesel for use in an urban bus. NREL; 1998.

59. Singh A., Nigam P.S., Murphy J.D. Renewable fuels from algae: an answer to debatable and based fuels. Bioresour. Technol., 2011;102:10-6.

60. Schenk P.M., Thomas-Hall S.R., Stephens E., Marx U.C., Mussgnug J.H., Posten C., et al. Second generation biofuels: high efficiency microalgae for biodiesel production. BioEnergy Res., 2008;01:20-43.

61. Scott S.A., Davey M.P., Dennis J.S., Horst I., Howe C.J., Lea-Smith D.J., et al. Biodiesel from algae: challenges and prospects. Curr. Opin. Biotechnol., 2010;21:277-86.

62. Xu H., Miao X. , Wu Q. High quality biodiesel production from a microalga Chlorella protothecoides by heterotrophic growth in fermenters. J. Biotechnol., 2006;126:499-507.

, Wu Q. High quality biodiesel production from a microalga Chlorella protothecoides by heterotrophic growth in fermenters. J. Biotechnol., 2006;126:499-507.

63. Li Y., Horsman M., Wu N., Lan C.Q., Dubois-Calero N. Biofuels from microalgae. Biotechnol. Prog, 2008;24:815-20.

64. Ge Y., Liu J., Tian G. Growth characteristics of Botryococcus braunii 765 under high CO2 concentration in photobioreactor. Bioresour. Technol, 2011;102:130-4.

65. Suresh B., Yoneyama M., Schlag S. CEH Marketing Research Report Abstract: HYDROGEN. Chemical Industries Newsletter, SRI Consulting, Menlo Park, CA. 2007.

66. Kruse O., Rupprecht J., Mussgnug J.H., Dismukes G.C., Hankamer B. Photosynthesis: a blueprint for solar energy capture and biohydrogen production technologies. Photochem. Photobiol. Sci, 2005;04:957-70.

Photochem. Photobiol. Sci, 2005;04:957-70.

67. Prince R.C., Kheshgi H.S. The photobiological production of hydrogen: potential efficiency and effectiveness as a renewable fuel. Crit. Rev. Microbiol., 2005;31:19-31.

68. Ghirardi M.L., Dubini A., Yu J., Maness P.-C. Photobiological hydrogen-producing systems. Chem. Soc. Rev, 2009;38:52-61.

69. Seibert M. Applied photosynthesis for biofuels production. In: Smith K.C., editor. Photobiological sciences online. American Society for Photobiology; 2009.

70. Benemann J.R. Hydrogen production by microalgae. J. Appl. Phycol., 2000;12:291-300.

71. Seibert M. , King P., Posewitz M.C., Melis A., Ghirardi M.L. In: Wall J., Harwood C., Demain A., editors. Photosynthetic water-splitting for hydrogen production. Washington DC: ASM Press; 2008. p. 273-91.

, King P., Posewitz M.C., Melis A., Ghirardi M.L. In: Wall J., Harwood C., Demain A., editors. Photosynthetic water-splitting for hydrogen production. Washington DC: ASM Press; 2008. p. 273-91.

72. Tsygankov A., Kosourov S. Immobilization of photosynthetic microorganisms for efficient hydrogen production. In: Zannoni D., De Philippis R., editors. Microbial BioEnergy: hydrogen production. Dordrecht: Springer Netherlands; 2014. p. 321-47.

73. Ghirardi M.L., King P.W., Posewitz M.C., Maness P.C., Fedorov A., Kim K., et al. Approaches to developing biological h3-producing organisms and processes. Biochem. Soc. Trans., 2005;33:70-2.

74. Ghirardi M.L., Posewitz M.C., Maness P.C., Dubini A., Yu J., Seibert M. Hydrogenases and hydrogen photoproduction in oxygenic photosynthetic organisms. Annu. Rev. Plant. Biol., 2007;58:71-91.

Annu. Rev. Plant. Biol., 2007;58:71-91.

75. Allahverdiyeva Y., Aro E.M., Kosourov S.N. Recent developments on cyanobacteria and green algae for biohydrogen photoproduction and its importance in CO2 reduction. In: Gupta V.K., Tuohy M., Kubicek C.P., Saddler J., editors. Bioenergy research: advances and applications. Amsterdam: Elsevier; 2014. p. 367-87.

76. Melis A., Zhang L., Forestier M., Ghirardi M.L., Seibert M. Sustained photobiological hydrogen gas production upon reversible inactivation of oxygen evolution in the green alga Chlamydomonas reinhardtii. Plant Physiol, 2000;122:127-36.

77. Greenbaum E. Photosynthetic hydrogen and oxygen production: kinetic studies. Science, 1982;196:879-80.

78. Greenbaum E., Blankinship S.L., Lee J.W., Ford R.M. Solar photobiochemistry: simultaneous photoproduction of hydrogen and oxygen in a confined bioreactor. J. Phys. Chem. B, 2001;105:3605-9.

Greenbaum E., Blankinship S.L., Lee J.W., Ford R.M. Solar photobiochemistry: simultaneous photoproduction of hydrogen and oxygen in a confined bioreactor. J. Phys. Chem. B, 2001;105:3605-9.

79. Volgusheva A., Kukarskikh G., Krendeleva T., Rubin A., Mamedov F. Hydrogen photoproduction in green algae Chlamydomonas reinhardtii under magnesium deprivation. RSCAdv., 2015;5:5633-7.

80. Leino H., Kosourov S.N., Saari L., Sivonen K., Tsygankov A.A., Aro E.-M., et al. Extended h3 photoproduction by N2-fixing cyanobacteria immobilized in thin alginate films. Int. J. Hydrogen Energy, 2012;37:151-61.

81. Jea-Hwa L., Dong-Geun L., Jae-Il P., Ji-Youn K. Biohydrogen production from a marine brown algae and its bacterial diversity. Korean J. Chem. Eng, 2010;27(1):187-92. http://dx.doi.org/10.1007/s11814-009-0300-x.

82. Benemann J.R. Hydrogen biotechnology: progress and prospects. Nat. Biotech., 1996;14:1101-3.

83. Gaffron H., Rubin J. Fermentative and photochemical production of hydrogen in algae. J. Gen. Physiol, 1942;26:219-40.

84. Benemann J.R., Weare N.M. Hydrogen evolution by nitrogenfixing Anabaena cylindrica cultures. Science, 1974;184:174-5.

85. Winkler M., Kuhlgert S., Hippler M., Happe T. Characterization of the key step for light-driven hydrogen evolution in green algae. J. Biol. Chem., 2009;284:36620-7.

86. Gutekunst K., Chen X., Schreiber K., Kaspar U., Makam S., Appel J. The bidirectional NiFe-hydrogenase in Synechocystis sp. PCC 6803 is reduced by flavodoxin and ferredoxin and is essential under mixotrophic, nitratelimiting conditions. J. Biol. Chem, 2014;289:1930-7.

87. Shima S., Pilak O., Vogt S., Schick M., Stagni M.S., Meyer-Klaucke W., et al. The crystal structure of [Fe].-hydrogenasereveals the geometry of the active site. Science, 2008;321(5888):572-5. http://dx.doi.org/10.1126/science.1158978.

88. Appel J., Schulz R. Hydrogen metabolism in organisms with oxygenic photosynthesis: hydrogenases as important regulatory devices for a proper redox poising? Photochem. Photobiol., 1998;47:1-11.

89. Poudyal R.S., Tiwari I., Najafpour M.M., Los D.A., Carpentier R., Shen J.-R., et al. Current insights to enhance hydrogen production by photosynthetic organisms. In: Stolten D., Emonts B., editors. Hydrogen science and engineering: materials, processes, systems and technology. Wiley-VCH Verlag GmbH & Co. KGaA; 2016. p. 461-87.

90. Miura Y., Akano T., Fukatsu K., Miyasaka H., Mizoguchi T., Yagi K., et al. Hydrogen production by photosynthetic microorganisms. Energy Convers. Manag., 1995;36:903-6.

91. Antal T.K., Lindblad P. Production of h3 by sulphur-deprived cells of the unicellular cyanobacteria Gloeocapsa alpicola and Synechocystis sp. PCC 6803 during dark incubation with methane or at various extracellular pH. J. Appl. Microbiol., 2005;98:114-20.

92. Dauvillee D., Chochois V., Steup M., Haebel S., Eckermann N., Ritte G., et al. Plastidial phosphorylase is required for normal starch synthesis in Chlamydomonas reinhardtii. Plant J., 2006;48:274-85.

93. Melis A., Melnicki M.R. Integrated biological hydrogen production. Int. J. Hydrogen Energy, 2006;31:1563-73.

94. Lee J.Z., Klaus D.M., Maness P.-C., Spear J.R. The effect of butyrate concentration on hydrogen production via photofermentation for use in a Martian habitat resource recovery process. Int. J. Hydrogen Energy, 2007;32:3301-7.

95. Skjanes K., Rebours C., Lindblad P. Potential for green microalgae to produce hydrogen, pharmaceuticals and other high value products in a combined process. Crit. Rev. Biotechnol., 2013;33:172-215.

96. Bothe H., Schmitz O., Yates M.G., Newton W.E. Nitrogen fixation and hydrogen metabolism in cyanobacteria. Microbiol. Mol. Biol. Rev., 2010;74:529-51.

97. Compaore J., Stal L.J. Oxygen and the light-dark cycle of nitrogenase activity in two unicellular cyanobacteria. Environ. Microbiol., 2010;12:54-62.

98. Bandyopadhyay A., Stockel J., Min H., Sherman L. A., Pakrasi H.B. High rates of photobiological h3 production by a cyanobacterium under aerobic conditions. Nat. Commun., 2010;1:139.

99. Antoni D., Zverlov V.V., Schwarz W.H. Biofuels from microbes. Appl. Microbiol. Biotechnol, 2007;77(1):23-35.

100. Markov S.A., Weaver P.F. Bioreactors for h3 production by purple nonsulfur bacteria. Appl. Biochem. Biotecnol., 2008;145:79-86.

101. Ghirardi M.L., Mohanty P. Oxygenic hydrogen photoproduction e current status of the technology. Curr. Sci. India, 2010;98:499-507.

102. Vignais P.M., Colbeau A., Willison J.C., Jouanneau Y. Hydrogenase, nitrogenase, and hydrogen metabolism in the photosynthetic bacteria. Adv. Microbiol. Physiol., 1985;26:155-234.

103. Kars G., Gunduz U, Yucel M, Turker L, Eroglu I. Hydrogen production and transcriptional analysis of nifD, nifK and hupS genes in Rhodobacter sphaeroides O.U.001 grown in media with different concentrations of molybdenum and iron. Int. J. Hydrogen Energy, 2006;31:1536-44.

104. Uyar B., Schumacher M., Gebicki J., Modigell M. Photoproduction of hydrogen by Rhodobacter capsulatus from thermophilic fermentation effluent. Bioprocess. Biosyst. Eng., 2009;32:603-6.

105. Ozgur E., Mars A.E., Peksel B., Louwerse A., Yucel M., Gunduz U., et al. Biohydrogen production from beet molasses bysequential dark and photofermentation. Int. J. Hydrogen Energy, 2010;35:511-7.

106. Liu B.-F., Ren N.-Q., Ding J., Xie G.-J., Guo W.-Q. The effect of Ni2+, Fe2+ and Mg2+ concentration on photo-hydrogen production by Rhodopseudomonas faecalis RLD-53. Int. J. Hydrogen Energy, 2009;34:721-6.

107. Martmez-Perez N., Cherryman S.J., Premier G.C., Dinsdale R.M., Hawkes D.L., Hawkes F.R., et al. The potential for hydrogenenriched biogas production from crop: scenarios in the UK. Biomass Bioenergy, 2007;31:95-104.

108. Markov S.A., Waldron B. Hollow-fiber bioreactor for glycerin conversion into h3 by bacterium Enterobacter aerogenes. Int. Sci. J. Altern. Energy Ecol. (ISJAEE), 2010;88(8):130-4.

109. Pinto F.A.L., Troshima O., Lindbald P. A brief look at three decades of research on cyanobacterial hydrogen evolution. Int. J. Hydrogen Energy, 2002;27:1209-15.

110. Chong M.L., Sabaratnam V., Shirai Y., Hassan M.A. Biohydrogen production from biomass and industrial wastes by dark fermentation. Int. J. Hydrogen Energy, 2009;34:3277-87.

111. Guwy A.J., Dinsdale R.M., Kim J.R., Massanet-Nicolau J., Premier G. Fermentative biohydrogen production systems integration. Bioresour. Technol., 2011;102:8534-42.

112. Nath K., Das D. Modeling and optimization of fermentative hydrogen production. Bioresour. Technol., 2011;102:8569-81.

113. Zhanga Y., Yanga H., Guo L. Enhancing photo-fermentative hydrogen production performance of Rhodobacter capsulatus by disrupting methylmalonate-semialdehyde dehydrogenase gene. Int. J. Hydrogen Energy, 2016;41(1):190-7. http://dx.doi.org/10.1016/jijhydene.2015.09.122.

114. Zhou P., Wang Y., Gao R., Tong J., Yang Z. Transferring [NiFe. hydrogenase gene from Rhodopeseudomonas palustris into E. coli BL21(DE3) for improving hydrogen production. Int. J. Hydrogen Energy, 2015;40(12):4329-36. http://dx.doi.org/10.1016/j.ijhydene.2015.01.171.

115. Liu T., Zhu L., Wei W., Zhou Z. Function of glucose catabolic pathways in hydrogen production from glucose in Rhodobacter sphaeroides 6016. Int. J. Hydrogen Energy, 2015;39(9):4215-21. http://dx.doi.org/10.1016/j.ijhydene.2013.12.188.

116. Eroglu E., Melis A. Microalgal hydrogen production research. Int. J. Hydrogen Energy, 2016;41:12772-98.

117. Scoma A., Krawietz D., Faraloni C., Giannelli L., Happe T., Torzillo G. Sustained h3 production in a Chlamydomonas reinhardtii D1 protein mutant. J. Biotechnol., 2012;157:613-9.

118. Gronenberg L.S., Marcheschi R.J., Liao J.C. Next generation biofuel engineering in prokaryotes. Curr. Opin. Chem. Biol., 2013;17:462-71.

119. Hasunuma T., Okazaki F., Okai N., Hara K.Y., Ishii J., Kondo A. A review of enzymes and microbes for lignocellulosic biorefinery and the possibility of their application to consolidated bioprocessing technology. Bioresour. Technol., 2013;135:513-22.

120. Atsumi S., Higashide W., Liao J.C. Direct photosynthetic recycling of carbon dioxide to isobutyraldehyde. Nat. Biotechnol., 2009;27:1177-80.

121. Lindberg P., Park S., Melis A. Engineering a platform for photosynthetic isoprene production in cyanobacteria, using Synechocystis as the model organism. Metab. Eng., 2010;12:70-9.

122. Carere C.R., Rydzak T., Verbeke T.J., Cicek N., Levin D.B., Sparling R. Linking genome content to biofuel production yields: a meta-analysis a major catabolic pathways among select h3 and ethanol-producing bacteria. BMC Microbiol., 2012;12:295.

123. Cha M., Chung D., Elkins J.G., Guss A.M., Westpheling J. Metabolic engineering of Caldicellulosiruptor bescii yields increased hydrogen production from lignocellulosic biomass. Biotechnol. Biofuels, 2013;6:85.

124. Melis A. Solar energy conversion efficiencies in photosynthesis: minimizing the chlorophyll antennae to maximize efficiency. Plant Sci., 2009;177:272-80.

125. Verbeke T.J., Zhang X., Henrissat B., Spicer V., Rydzak T., Krokhin O.V., et al. Genetic evaluation of Thermoanaerobactor spp. for the construction of designer co-cultures to improve ignocellulosic biofuel production. PLoS One 2013;8(3): 59362.http://dx.doi.org/10.1371/journal.pone.0059362.

126. Ilmen M., den Hann R., Brevnova E., Mcbride J., Wiswall E., Froehlich A., Koivula A., et al. High level secretion of cellobiohydrolases by Saccharomyces cerevisiae. Biotechnol. Biofuels, 2011;4:30.

127. Tai M., Stephanopoulos G. Engineering the push and pull of lipid biosynthesis in oleaginous yeast Yarrowia lipolytica for biofuel production. Metab. Eng., 2013;15:1-9.

128. Buijs N.A., Siewers V., Nielsen J. Advanced biofuel production by the yeast Saccharomyces cerevisiae. Curr. Opin. Chem. Biol., 2013;17:480-8.

Биодизель — Christof Industries

Производство альтернативного горючего топлива относится к самым большим вызовам нашего времени. Многосырьевые биодизельные установки Christof Industries способствуют развитию ресурсосберегающей экономики замкнутого цикла и вносят вклад в защиту окружающей среды.

Благодаря интенсивной работе в сфере разработок и исследований компания Christof Industries стандартизировала технологию по производству биодизеля. Из недорогих сырьевых материалов или масляных отходов мы производим высококачественный биодизель по стандартам качества EN 14214 и ASTM-D6751-02.

Эффективность благодаря гибкому использованию закладываемого сырья

В разработанной компанией Christof Industries многосырьевой биодизельной установке могут перерабатываться неочищенные масла из различных старых пищевых масел и старых жиров, жирных кислот, а также других растительных масел (рапсовое масло, масло подсолнечника) различного качества (зависит от содержания свободных жирных кислот). По сравнению с другими обычными технологиями наша запатентованная технология обеспечивает высокий выход биодизеля

Установки по индивидуальным размерам с ценными побочными продуктами

С учётом специфических потребностей наших заказчиков мы проектируем, разрабатываем и строим многосырьевые биодизельные установки с производительностью от 50.000 до 250.000 тонн биодизеля в год. Наши биодизельные установки объединяют идеи экологичной экономики замкнутого цикла с максимальной экономической рентабельностью: от эффективного использования сырья и переработки всех используемых вспомогательных материалов до комплексной последующей переработки побочных продуктов (например, сельскохозяйственные удобрения, фармацетическое сырье и др.). При производстве биодизеля практически не образуются продукты отходов.

Услуги

- Консультации, проектирование и вертикально интегрированные решения

- Инжиниринг (согласования, основной и детальный инжиниринг)

- Строительство готовых «под ключ» установок (EPC), мультисырьевых биодизельных установок

- Сервисное обслуживание & поддержание в рабочем состоянии и управление производством

FFAT – мобильные решения для контейнеров

- Мобильные контейнерные установки до 9.000 т/г

- Простые решения по дополнительному оснащению или переоснащению для всех имеющихся реверсивных технологий

- Дополнительная переработка вспомогательных сырьевых материалов (низкосортных и дешёвых побочных продуктов и /или отходов)

- Низкие производственные затраты благодаря восстанавливающемуся катализатору

- Время амортизации / срок окупаемости менее трёх лет

- Отсутствуют высокие давления и температуры, нет остатков и побочных продуктов

БИОДИЗЕЛЬ ТАРЫМСАЛ ЭНЕРДЖИ УРЕТИМИ САН ВЕ ТИЖ А.Ш. (ПРОИЗВОДСТВО СЕЛЬХОЗ ЭНЕРГИИ

Цель проекта: Первая инвестиция в Турции в сбор отработанного масла для производства биотоплива

Охват проекта: Строительство завода по производству биотоплива из собранного отработанного масла по Турции с мощностью 50,000 тонн/год.

Описание компаний

Организационная структура:

Местоположение: Завод по производству расположен в области Коджаэли, Картепе, Свободной Промышленной Зоне Арсланбек. Выгодное местоположение по причине близкого местонахождения складских помещений клиентов, осуществляющих продажу продукта. По Турции имеется 74 лицензированных машины для сбора и 23 второстепенных и 1 главный объект складирования отработанного растительного масла.

Общие сведения о проекте: В Турции положено начало благодаря сбору отработанного растительного масла и производству биотоплива. Применение дизельного топлива на основе биотоплива параллельно с миром имеет 4 главные цели и вносит вклад в экономику Турции:

1. Благодаря переработке собираемого отработанного растительного масла и его переработке в продукт с высокой добавленной стоимостью, огромная польза для здоровья человека и окружающей среды,

2. Открытие для сельхоз продукции нового сектора с высокой добавленной стоимостью, и таким способом внесение вклада в снижение субсидий,

3. Снижение зависимости Турции от нефти

4. Уменьшить выделение в атмосферу при горении в двигателе отравляющих газов, и, в особенности, окиси углерода (%3), за счёт смешения биотоплива с %11 кислородом. Если в Турции использовать 150,000 тонн переработанного животного жира и растительного масла в производстве биотоплива, высвобождаемое количество окиси углерода уменьшится на 450,000 тонн.

Результат: Наш проект, распределительная деятельность которого полностью передана крупным дистрибьюторским компаниям, является первым в Турции в своём роде. Мы вносим вклад как в охрану здоровья человека, так и защиту окружающей среды благодаря переработке отработанных растительных масел в продукцию с высокой добавленной стоимостью. Мы верим в правильное основание для вложенных инвестиций, судя по тому, что наша компания единственная производит данный продукт на рынке, в настоящее время имеет 6 клиентов на покупку товара и выбрала стратегически правильное местоположение. Поддержка данного проекта, имеющего огромный экологический и социальный вклад, имеет большой смысл для нас.

Нажмите для перехода на сайт TBE Биотопливо

Ежемесячный отчет о производстве биодизеля— Управление энергетической информации

Уведомление: Управление энергетической информации США (EIA) объявило, что оно опубликует расширенные ежемесячные данные о биотопливе в новом отчете — Ежемесячный отчет о производственных мощностях и сырье . 31 марта 2021 года EIA планирует опубликовать первую редакцию этого отчета, которая будет содержать данные за январь 2021 года.

Ежемесячный отчет о производстве биотоплива и сырье заменяет ежемесячный отчет о производстве биодизеля , но отчет по биодизелю будет по-прежнему источником исторических ежемесячных данных EIA по биодизелю до января 2021 года.

| Состояние | Производители | Годовая производительность (миллионов галлонов в год) |

|---|---|---|

| Алабама | 1 | 20 |

| Аляска | 1 | 0 |

| Аризона | 1 | 2 |

| Арканзас | 3 | 115 |

| Калифорния | 8 | 81 |

| Коннектикут | 1 | 33 |

| Грузия | 3 | 19 |

| Гавайи | 1 | 6 |

| Иллинойс | 5 | 168 |

| Индиана | 3 | 107 |

| Айова | 10 | 459 |

| Канзас | 1 | 60 |

| Кентукки | 1 | 54 |

| Мэн | 1 | 1 |

| Массачусетс | 1 | 1 |

| Мичиган | 2 | 15 |

| Миннесота | 3 | 85 |

| Миссисипи | 3 | 102 |

| Миссури | 8 | 253 |

| Нью-Гэмпшир | 1 | 4 |

| Северная Каролина | 1 | 2 |

| Северная Дакота | 1 | 85 |

| Огайо | 1 | 71 |

| Оклахома | 1 | 38 |

| Орегон | 1 | 17 |

| Пенсильвания | 2 | 90 |

| Род-Айленд | 1 | 7 |

| Южная Каролина | 1 | 5 |

| Теннесси | 2 | 38 |

| Техас | 8 | 380 |

| Вирджиния | 4 | 13 |

| Вашингтон | 2 | 112 |

| Висконсин | 2 | 33 |

Основные моменты

Производство — U.S. производство биодизеля составило 159 миллионов галлонов в декабре 2020 года. Производство биодизеля в декабре 2020 года было на 8 миллионов галлонов выше, чем производство в ноябре 2020 года. Всего штатов. Производство производилось на 85 заводах по производству биодизеля мощностью 2,5 миллиарда галлонов в год.

Продажи — Продажи биодизеля производителями в декабре 2020 года включали 74 миллиона галлонов, проданных как чистый B100 (100% биодизель), и еще 73 миллиона галлонов, проданных как биодизельные смеси (содержащие как чистое биодизельное топливо, так и нефтяное дизельное топливо).

Сырье — Всего в декабре 2020 года было использовано 1176 миллионов фунтов сырья для производства биодизеля. Соевое масло оставалось крупнейшим сырьем для биодизеля в декабре 2020 года с потребленным 744 миллионами фунтов.

Принципы и процессы производства биодизеля — Farm Energy

Введение

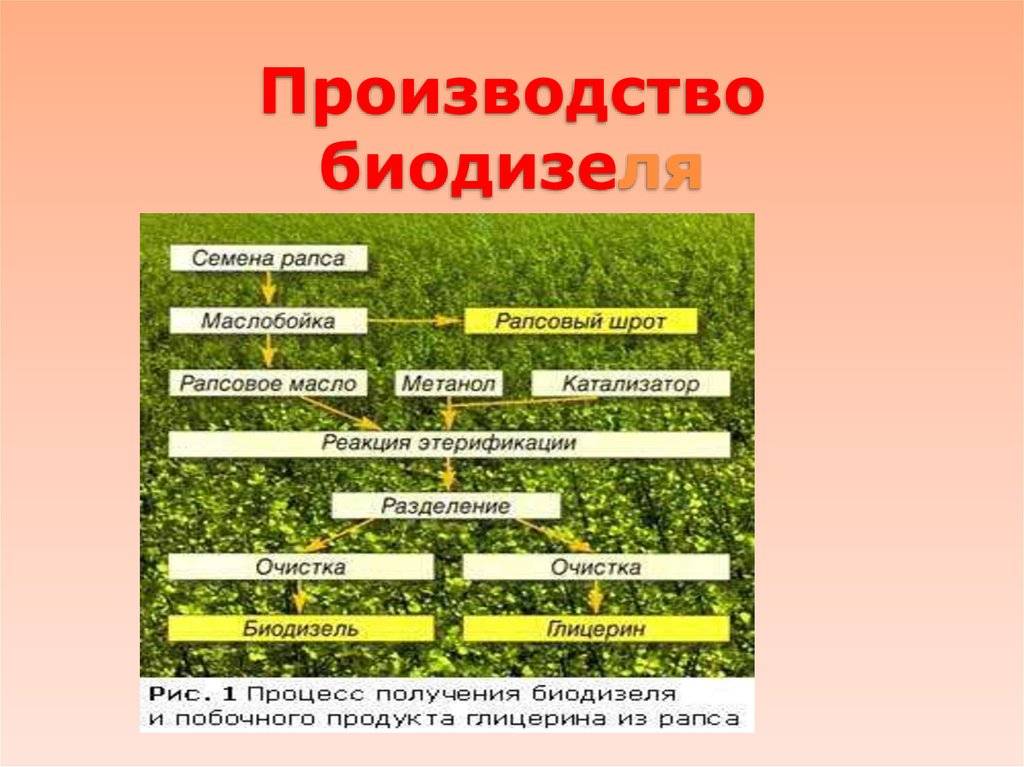

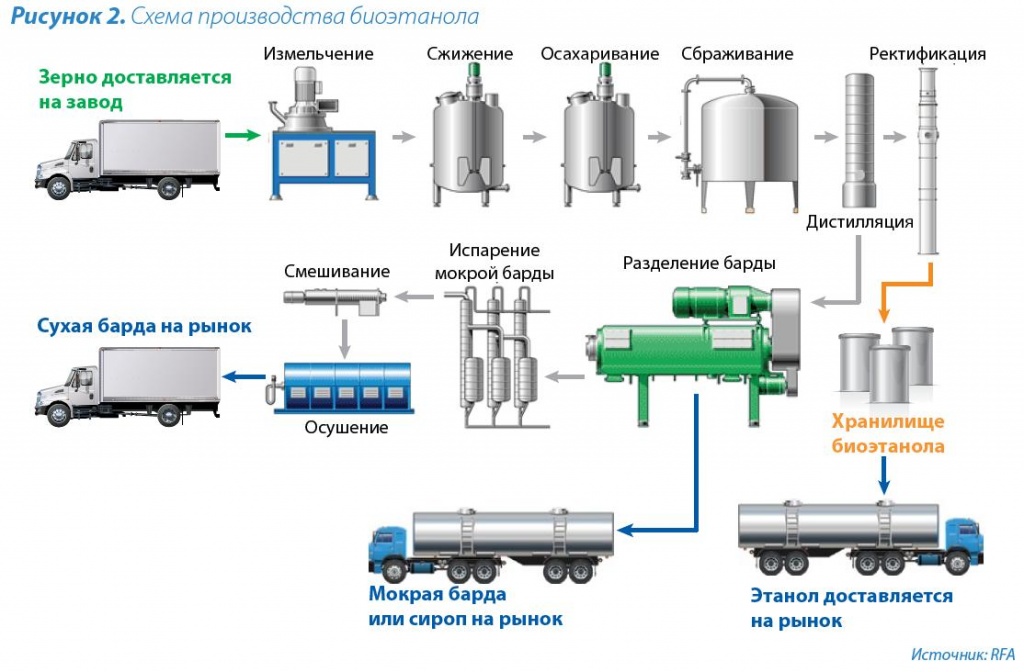

Процесс производства биодизеля включает химическую реакцию. Это означает, что промышленность по производству биодизеля — это химическая промышленность.Те, кто занимается производством биодизеля, должны хорошо разбираться в химическом составе, чтобы гарантировать безопасное получение качественного топлива.

Найдите эти темы и многие другие связанные ресурсы СМИ Farm Energy в архиве СМИ Farm Energy.

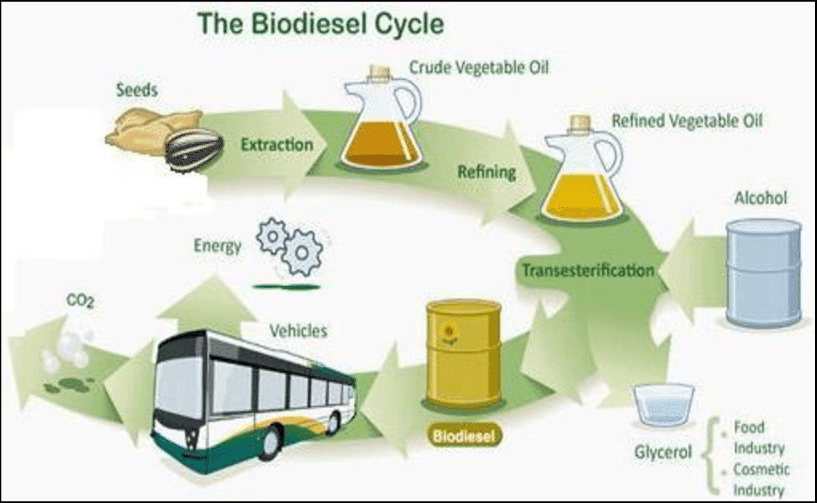

Биодизель — это альтернативное топливо для дизельных двигателей, которое получают путем химической реакции растительного масла или животного жира со спиртом, таким как метанол или этанол. На словах реакция:

- Масло + спирт → биодизель + глицерин

На фотографии изображена бутылка биодизеля и глицерина (также называемого глицерином).Биодизель — это более светлый слой вверху. Неочищенный глицерин более темного цвета осел на дно.

Бутылка биодизеля (верхний слой) и глицерина (нижний слой)

Важно понимать, что немодифицированное растительное масло, иногда называемое чистым растительным маслом (SVO) или отработанным растительным маслом (WVO), не является биодизельным топливом. Некоторые люди использовали SVO или WVO в дизельных двигателях с разной степенью успеха. Основная проблема — высокая вязкость и низкая летучесть немодифицированных растительных масел.Все без исключения производители двигателей США не рекомендуют использовать SVO и WVO. Более подробное обсуждение SVO и WVO можно найти здесь.

Биодизель обычно предпочтительнее SVO и WVO, потому что химическая реакция превращает масло или жир в соединения, которые ближе к углеводородам, содержащимся в обычном дизельном топливе.

Химическая реакция, при которой растительное масло или животный жир превращается в биодизельное топливо, называется «переэтерификацией». Это длинное название простого процесса объединения химического соединения, называемого «сложным эфиром», и спирта для получения другого сложного эфира и другого спирта.Масла и жиры относятся к семейству сложных эфиров. Когда они реагируют с метанолом или этанолом, они образуют метиловые или этиловые эфиры и новый спирт, называемый глицерином или, чаще, глицерином.

Растительные масла и животные жиры, используемые для производства биодизеля, могут быть получены практически из любого источника. Все эти продукты состоят из химических веществ, называемых триглицеридами, поэтому биодизельное топливо можно производить из соевого масла, масла канолы, говяжьего жира и свиного сала и даже из таких экзотических масел, как масло грецкого ореха или масло авокадо.

Для производства биодизеля можно использовать даже использованное кулинарное масло или отработанное масло. Однако эти масла представляют особые проблемы для производства биодизельного топлива, поскольку они содержат загрязнители, такие как вода, мясные обрезки и панировка, которые необходимо отфильтровать, прежде чем масло превратится в биодизельное топливо.

Метанол — наиболее распространенный спирт, используемый для производства биодизеля. Иногда его называют метиловым или древесным спиртом. Он очень токсичен, и проглатывание всего лишь ложки может вызвать слепоту или даже смерть.Опасное воздействие может также произойти при вдыхании паров метанола или абсорбции метанола через контакт с кожей. В Соединенных Штатах этанол обычно дороже метанола, поэтому его реже используют для производства биодизеля. Это алкоголь, который содержится в алкогольных напитках, поэтому в небольших количествах он не токсичен. Тем не менее, он подлежит очень жестким правительственным постановлениям из-за налоговых требований, связанных с алкогольными напитками.

Химическая реакция, используемая для производства биодизеля, требует катализатора.Катализатор обычно представляет собой химическое вещество, добавляемое к реакционной смеси для ускорения реакции. Поскольку катализатор не расходуется в реакции, он останется в конце в той или иной форме. В производстве биодизеля соединение, которое катализирует реакцию, называется метоксидом. Один из распространенных способов получения метоксида — растворение гидроксида натрия или гидроксида калия в метаноле. Крупные производители покупают раствор метоксида натрия в метаноле, с которым гораздо безопаснее работать.

Высококачественное биодизельное топливо соответствует требованиям спецификации D6751 Американского общества испытаний материалов (ASTM).Тестирование топлива для проверки соответствия может быть дорогостоящим, особенно для мелких производителей, но это самый надежный способ гарантировать, что потребители топлива будут иметь доступ к высококачественному топливу.

Другие темы о производстве биодизеля

Масличные культуры для производства биодизеля

Обработка масличных культур для производства биодизеля

Старые и отработанные масла и смазки для биодизеля

Предварительная обработка сырья при производстве биодизеля

Безопасное обращение с химическими веществами при производстве биодизеля

Коммерческие и крупномасштабные системы производства биодизеля

Малые системы производства биодизеля

Мобильные системы производства биодизеля

Реакторы для производства биодизеля

Оборудование для систем производства биодизеля

Органы управления и приборы для производства биодизеля

Качество биодизельного топлива

Транспортировка и хранение биодизеля

Производительность процессора для производства биодизеля

Последующая обработка при производстве биодизеля

Управление отходами при производстве биодизеля

Восстановление метанола при маломасштабном производстве биодизеля

Омыление в производстве биодизеля

Метоксидные катализаторы в производстве биодизеля

Новые способы применения сырого глицерина при производстве биодизеля

Для получения дополнительной информации

Соавторы этой статьи

Автор

Рецензенты

Основные сведения о биодизеле

Что такое биодизель?

Биодизель, изготовленный из все более разнообразного сочетания ресурсов, таких как переработанное кулинарное масло, соевое масло и животные жиры, представляет собой возобновляемую, экологически чистую замену дизельного топлива, которую можно использовать в существующих дизельных двигателях без модификации.Это национальный первое отечественное коммерчески доступное современное биотопливо.

A Техническое определение

Биодизель, пригодный для использования в качестве топлива, должен производиться в соответствии со строгими отраслевыми спецификациями, чтобы обеспечить надлежащую производительность. Смеси биодизеля соответствуют требованиям для легального дизельного моторного топлива (ASTM D7467). Кроме того, B100 должен соответствовать определению ASTM для самого биодизеля (ASTM D6751). Сырое растительное масло не соответствует этим требованиям к дизельному топливу. и поэтому не считается биодизелем.

Техническое определение биодизеля выглядит следующим образом:

Биодизель, n — топливо, состоящее из моноалкиловых эфиров длинноцепочечных жирных кислот, полученных из растительных масел или животных жиров, обозначенное B100 и отвечающее требованиям ASTM D. 6751.

Biodiesel Blend, n — смесь биодизельного топлива, соответствующего ASTM D 6751, с дизельным топливом на нефтяной основе, обозначенным BXX, где XX представляет объемный процент биодизельного топлива в смеси.

Производство биодизеля

Биодизель производится с помощью химического процесса, называемого переэтерификацией, при котором глицерин отделяется от жира или растительного масла. В результате остаются два продукта — метиловые эфиры и глицерин.

Метиловые эфиры — это химическое название биодизеля, а глицерин используется в различных продуктах, включая мыло.

Рост отрасли

Производство биодизеля на ранних этапах роста было осторожным и осознанным, с упором на обеспечение устойчивости отрасли.Биодизель без проблем работает с существующей инфраструктурой и транспортными средствами, и отрасль потратила много времени на документирование и демонстрацию способности топлива. Сегодня с производства снимается более 78 процентов дизельных автомобилей. линии одобрены для использования до B20.

Текущее производство

Производство биодизеля охватывает все США и выросло до более чем 125 заводов, способных производить 3 миллиарда галлонов. В 2018 году биодизельная промышленность США произвела 2,6 миллиарда галлонов биодизеля.Производство — это не только галлоны произведено, но и об экономических выгодах для США. Индустрия биодизеля поддерживает почти 60 000 рабочих мест и генерирует миллиарды долларов в ВВП, доходах домохозяйств и налоговых поступлениях.

Наличие биодизеля

Биодизель доступен по всей стране, и смеси, превышающие 4 процента, необходимо маркировать на насосе. При заправке ищите черную и синюю наклейку с биодизелем. Биодизель можно приобрести у дистрибьюторов или в розничных точках.

Устойчивое развитие

Новые земли не требуются для производства биодизеля. Вместо этого в этом передовом биотопливе используются легко доступные и разнообразные ресурсы. И это еще не все. Биодизель имеет ряд экологических преимуществ по сравнению с дизельным топливом. топливо:

- Снижает количество парниковых газов в течение всего жизненного цикла на 86 процентов

- Снижает содержание твердых частиц на 47 процентов, уменьшает смог и делает наш воздух более здоровым для дыхания

- Снижает выбросы углеводородов на 67 процентов

- На каждую единицу ископаемой энергии, необходимой для производства биодизеля, 3.Возвращено 5 единиц возобновляемой энергии, лучшее из любого топлива в США

Что такое топливо Bioheat®?

Топливо Bioheat® представляет собой смесь биодизеля и печного топлива со сверхнизким содержанием серы. Это простой выбор и разумное решение, позволяющее получить более качественное топливо для вашего дома и окружающей среды. Топливные смеси Bioheat® — это будущее печного топлива, промышленность штурмом. Сегодня дилеры обычно поставляют топливные смеси Bioheat® от B2 до B100.Потребители систем отопления должны проконсультироваться со своим поставщиком топлива о преимуществах каждого из них и о том, для какого типа топливной смеси Bioheat® лучше всего подходит их дом. Более подробную информацию можно найти на сайте www.mybioheat.com.

Термины и сокращения

Чтобы помочь, мы составили набор основных терминов и сокращений и создали простой список, который поможет отслеживать ключевую отраслевую информацию.

Оборудование, материалы и коррозия в биодизельной промышленности

Рудольф Дизель, изобретатель двигателя с воспламенением от сжатия, изначально проектировал двигатель для работы на растительных маслах.В 1912 году он заявил: «Использование растительных масел в качестве моторного топлива сегодня может показаться незначительным, но со временем такие масла могут стать такими же важными, как нефть и продукты из каменноугольной смолы в настоящее время». Однако с развитием недорогого дизельного топлива использование растительных масел в качестве топлива было понижено. Позже, в 1937 году, в Бельгии был получен первый патент на процесс производства биодизеля. Он был получен путем переэтерификации растительных масел с использованием этанола.Основной причиной преобразования растительного масла в биодизельное топливо было снижение его высокой вязкости и улучшение горящих свойств. 1

В связи с нефтяным кризисом 1970-х годов, связанным с проблемами энергетической безопасности и окружающей среды, развитие биотоплива было стимулировано. Таким образом, снова на первый план вышло использование растительных масел. В настоящее время наибольшая доля в мировом производстве биодизеля принадлежит США и Европейскому Союзу, за ними следуют Аргентина, Бразилия, Индонезия, Сингапур, Таиланд и другие страны. 2

В Мексике все еще нет рынка биодизеля; однако существует Инициатива по реформированию Закона о продвижении и развитии биоэнергетики, которая предусматривает обязательное внедрение биотоплива на мексиканский рынок.

Биодизель

Биодизель представляет собой смесь моноалкиловых эфиров с длинными цепями жирных кислот и производится путем переэтерификации растительных масел или животных жиров. Обычные катализаторы являются щелочными или кислотными (например, гидроксид натрия [NaOH], гидроксид калия [KOH], серная кислота [H 2 SO 4 ]) или получают прививкой оснований, солей, оксидов металлов и ферментов на различных носители, такие как оксид алюминия, диоксид кремния и смолы.В настоящее время переэтерификация через щелочной катализатор является предпочтительным и наиболее часто используемым методом для производства биодизельного топлива на коммерческом уровне из-за экономических причин и высоких выходов. Он состоит из реакции растительных масел или животных жиров с короткоцепочечным спиртом в присутствии NaOH или KOH [уравнение (1)]. 3 Молярное соотношение составляет 1: 3 (масло / спирт) для получения трех метиловых эфиров жирных кислот (FAME) и глицерина в качестве побочного продукта. Неочищенное биодизельное топливо (рис. 1) производится из отработанного растительного масла (верхняя фракция) и глицерина (нижняя фракция).

Обычно биодизельное топливо смешивают с дизельным топливом с разными уровнями концентрации. Наиболее продаваемые и используемые смеси на рынке биотоплива — это B2, B5, B10 и B20, поскольку в используемых системах не требуется никаких серьезных модификаций. Заглавная буква «B» отражает присутствие биодизеля в смеси, а следующая цифра обозначает процентное содержание биотоплива. В настоящее время проводятся новые исследования для оценки характеристик и свойств бинарных и тройных смесей биотоплива (например,например, биодизель-дизель-биоэтанол и биодизель-дизель-биобутанол).

Устойчивость к окислению биодизеля ниже, чем у дизельного топлива. Воздух, влажность, ультрафиолетовое излучение и микроорганизмы ускоряют окисление биодизеля. Продуктами окисления биодизельного топлива являются пероксиды, гидропероксиды, монокарбоновые кислоты (например, муравьиная кислота, уксусная кислота, пропионовая кислота и гексановая кислота), альдегиды, кетоны и спирты. Присутствие кислот увеличивает общее кислотное число и потенциальные проблемы коррозии. 4-5

Среди других особенностей, которые делают биодизельное топливо более коррозионным и с более высоким потенциалом разложения, чем дизельное топливо, можно выделить следующие: 6-7 Старение биодизеля играет важную роль — подобно растительным маслам, оно становится прогорклым в течение нескольких недель; имеет более высокую электропроводность; он более гигроскопичен; и как растворитель может ускорять разрушение полимеров и эластомеров, вызывая их набухание и потерю механических свойств.

Следовательно, надлежащее обращение с биодизелем от производства, хранения и транспортировки до конечного использования должно включать надлежащий выбор материалов и меры по обеспечению качества, чтобы гарантировать снижение коррозионных повреждений и проблем деградации на различных этапах цепочки поставок биодизеля.

Оборудование и материалы для биодизеля

Производство биодизеля требует использования устойчивых к коррозии и разложению материалов из-за характеристик, связанных с химическими реагентами и катализаторами, используемыми в процессе производства биодизеля, а также с характеристиками самого топлива. Цепочка поставок биодизеля начинается с производства сырья и логистики, за которыми следуют производство, хранение и распределение биодизеля. Заключительный этап — конечное использование. В цепочке поставок биодизеля существует большое разнообразие систем, оборудования и компонентов, состоящих из различных металлических и полимерных материалов.Биодизель остается в контакте со многими из них, в основном на этапах производства, хранения, распределения и конечного использования (рис. 2).

Наиболее типичное оборудование, компоненты и соответствующие материалы, используемые в цепочке поставок биодизеля, сведены в Таблицу 1.

Было проведено исследование совместимости биодизельного топлива с металлическими и полимерными материалами. В таблице 2 показаны совместимые и несовместимые с биодизелем материалы с учетом характеристик коррозии и разложения.

Деградация материалов

Точечная коррозия была обычным явлением для металлов, которые были протестированы на коррозионную активность в биодизельном топливе, таких как алюминий, медь, медные сплавы и углеродистая сталь. SS оказался невосприимчивым к точечной коррозии в биодизельном топливе и наиболее устойчив к коррозии.