- Биодизель и производство биодизеля с помощью реакторов

- Как получают биодизель с помощью технологий GlobeCore

- Установки биодизельные малой и средней производительности — от 1000 до 2000 л/час УБД-2.

- Установки биодизельные средней и большой производительности — от 4000 до 6000 л/час УБД-4.

- Установки биодизельные средней и большой производительности — до 8000 л/час УБД-8

- Установки биодизельные средней и большой производительности — до 12000 л/час УБД-12.

- Установки биодизельные средней и большой производительности — до 16000 л/час УБД-16.

- Биодизель: технология производства

- Преимущества биодизельных реакторов компании GlobeCore

- Низкотемпературная реакция

- Минимальные габаритные размеры установки и гибкость при проектировании объектов

- Немного справочной информации

- Как получают биодизель с помощью технологий GlobeCore

- Биотопливо своими руками — оцениваем возможности производства!

- производство биодизеля, заводы, биодизельный реактор

- МЭЖК – метиловые эфиры жирных кислот (FAME) в народе (биодизель) biodisel

- Наибольшим нашим достижением является то что мы можем производить МЭЖК – метиловые эфиры жирных кислот (FAME) в народе (биодизель) biodisel из высоко кислого сырья, к примеру кислого животного жира с кислотностью до 23 единиц, а так же окисленых растительных масел, в особености отличный биодизель получается их фритюрных жиров

- реакция происходит мгновенно в потоке «за долю секунды»

- отсутствие требований к качеству исходного масла, жира, смеси масел и жиров, фритюры отходы.

- отсутствует чистка сорбентами, мойка и сушка биодизеля

- минимальное количество спирта и катализатора.

- минимальное энергопотребление.

- низкотемпературная реакция.

- минимальные габаритные размеры реакторов.

- Преимущества биодизельного топлива

- МЭЖК – метиловые эфиры жирных кислот (FAME) в народе (биодизель) biodisel

- Производство биотоплива в промышленных масштабах

- Особенности производства биодизеля. Cleandex

- Производство биодизельного топлива, его применение и преимущества

- Получение биодизеля на установке УБД-4

- Получение биодизеля с помощью установки УБД-4

- Состав и принцип работы комплекса по производству биодизеля

- Преимущества биодизельного оборудования GlobeCore

- Биодизельный гидродинамический кавитационный реактор

- Технические характеристики биодизельного реактора

- Состав и принцип работы биодизельного реактора

- Биодизельные сепарационные колонны-разделители

- Технические характеристики блока отстаивания биодизеля

- Состав и принцип работы биодизельного отстойника

- Блок очистки, фильтрации и полировки биодизеля

- Технические характеристики блока очистки биодизеля

- Состав и принцип работы блока очистки и фильтрации

- Блок отбора метанола из биодизеля

- Технические характеристики блока отбора метанола

- Состав и принцип работы блока отбора метанола

Биодизель и производство биодизеля с помощью реакторов

Рассмотрим немного теоретических сведений, которые позволяют понять, как производится биодизель. Способ получения метиловых эфиров жирных кислот (МЭЖК) заключается во взаимодействии метанола с триглицеридом при температурах незначительно отличающихся от комнатной (20-40 оС), при этом катализатором служит КОН, растворенный в спирте. Спирта берется избыток. Заменить метанол его гомологами не удалось. Замена КОН на NaOH намного ухудшает протекание процесса. По окончанию метанолиза вводится вода. В водную фракцию уходит глицерин, мыло и не прореагировавший метанол (частично). Разделение успешно проходит в делительной воронке, выход реакции на уровне 95,0 — 97,5%.

Как получают биодизель с помощью технологий GlobeCore

Для получения метиловых эфиров используются в основном любые типы растительных масел и животные жиры.

Наибольшим нашим достижением является то, что мы можем производить МЭЖК — метиловые эфиры жирных кислот (FAME), в народе биодизель (biodisel), из кислого куриного жира с кислотностью до 23 единиц.

У нас не используется нагрев, реакция бурно протекает в потоке и уже через 15 минут происходит разделение метиловых эфиров и глицериновой фазы

GlobeCore — занимает лидирующие позиции на рынке энергосберегающего оборудования и энергосберегающих технологий а также внедрению новых технологий и оборудования.

Наше оборудование поставляется в десятки стран по всему миру, реализовано ряд проектов по строительству и модернизации заводов огромной мощности 160000 до 250000 тысяч тонн в год по получению конечного продукта МЭЖК.

Мы производим оборудование для получения МЭЖК абсолютно из любых типов кислых масел и животных жиров:

| Установки биодизельные малой и средней производительности — от 1000 до 2000 л/час УБД-2.Биодизельная установка такой производительности это отличное решение для среднего бизнеса, для аграрных предприятий, фермерских объединений, автотранспортных предприятий, да и в прочем для любого желающего делать бизнес на биотехнологиях и в частности на получении биодизельного топлива. Которое соответствует всем международным стандартам. |

Установки биодизельные средней и большой производительности — от 4000 до 6000 л/час УБД-4.Биодизельный завод данной производительности это уже больше можно сказать, заводы регионального масштаба, нацеленные на обеспечение Биодизельный топливом районов, областей и городов миллионников!!! На сегодняшний день в преддверии «ЕВРО 2012» это очень перспективное направление. По Европейским стандартам дизельное топливо должно быть с как минимум 5% биодизеля в смеси. | |

Установки биодизельные средней и большой производительности — до 8000 л/час УБД-8Биодизельный комплекс такой мощности это уже крупные регионального плана предприятия. Данные заводы производства биодизельного топлива, это оснащенные по последнему слову техники предприятия, на которых смогут работать порядка 50-70 человек персонала, собственная биодизельная лаборатория, хранилище биодизеля и узлы компаундирования дизеля с биодизелем. Данные заводы смогут обеспечивать не одну область экологически чистым биодизельным топливом, при этом есть запас мощности для экспорта топлива в Европу и другие страны. | |

| Установки биодизельные средней и большой производительности — до 12000 л/час УБД-12.Биодизельный комплекс такой мощности это уже крупные регионального плана предприятия. Данные заводы производства биодизельного топлива, это оснащенные по последнему слову техники предприятия, на которых смогут работать порядка 50-70 человек персонала, собственная биодизельная лаборатория, хранилище биодизеля и узлы компаундирования дизеля с биодизелем. Данные заводы смогут обеспечивать не одну область экологически чистым биодизельным топливом, при этом есть запас мощности для экспорта топлива в Европу и другие страны. |

| Установки биодизельные средней и большой производительности — до 16000 л/час УБД-16.Нам бы хотелось не вывозить полуфабрикат за границу, а поставлять уже конечный продукт «биодизель» при этом прибыль предприятий будет просто огромной, так как будет организовано не только производство самого биодизеля а так же переработка глицерина и шрота. |

Биодизель: технология производства

Производство биодизеля в потоке, это не «бочковое» производство, это не двойная концентрация метанола, это не мойка биодизеля водой, это не системы рекуперации избыточного метанола! Это полностью новая технология разработанная непосредственно конструкторами GlobeCore и выведенная в свет уже в образе готовых биодизельных комплексов производительность установок от 1000 литров в час до 16000 литров в час биодизеля и более (по согласованию с заказчиком) .

Биодизельные реакторы GlobeCore в Малайзии

Наша компания в производстве биодизеля использует принцип струйной гидродинамической ультразвуковой высокочастотной управляемой кавитации, в свое время данные технологии были на секретном вооружении только у военных.

Данная гидродинамическая кавитационная технология позволила добиваться значительных преимуществ перед конкурентами как в качестве получаемого продукта так и по скорости протекания реакции переэтерификации:

Таким образом, при использовании биодизельных реакторов GlobeCore отсутствуют высокие требования к качеству исходного сырья для получения биодизеля.

Гидродинамические кавитационные реакторы успешно и стабильно работают, как на сыром, так и на рафинированном масле. Биодизель стандарта EN14214 и ASTM получаем так же со всех видов животных жиров, а также в ход идут отходы пережаренного масла из ресторанов и пекарен, говяжий, свиной и куриный жиры — отходы животноводческих и птицеводческих перерабатывающих фабрик.

Реакция переэтерификации протекает мгновенно — «за десятую долю секунды»!

В струйной гидродинамический кавитационной технологии не требуется проводить повторную реакцию переэтерификации, как «бочковых» технологиях. Время получения готового биодизеля сокращается в десятки раз. В потоке в смесителе происходит стехиометрическое дозирование раствора метоксида на поток проходящего через реактор масла. Как результат отсутствие излишнего метанола в готовом биодизеле.

Использование технологий GlobeCore не требует мойки и сушки биодизеля.

В традиционных технологиях из за того что дают излишнюю долю раствора метоксида, невозможно сразу попасть в стандарты. Поэтому его вынуждены мыть или применять сорбенты, что бы удалить. Для этого требуется дополнительное оборудование для мойки первичного

Биодизельные реакторы GlobeCore — это стехиометрия спирта и катализатора. Отсутствие рекуперации спирта.

Наибольшей проблемой «бочкового» метода является необходимость добавления лишнего метанола в реактор и соответственно его последующая отгонка (рекуперация). Это требует установки дополнительного оборудования и затрат электроэнергии.

В гидродинамических кавитационных технологиях

количество используемого в реакции спирта точно соответствует стехиометрическому составу, т.е. минимальному объему (есть таблица расчетов на каждый вид масла в зависимости от его характеристик). Нету необходимости в дорогостоящее и опасное оборудование отгонки метанола.

Биодизельный завод GlobeCore в Испании

Преимущества биодизельных реакторов компании GlobeCore

Все преимущества нашей технологии обусловлены наличием струйного гидродинамического смесителя.

Минимальное энергопотребление

Традиционные методы получения биодизеля основываются на нагреве масла до 65-70° С. Это требует значительных энергозатрат, кроме того рекуперация излишнего метанола (необходимое условие прохождения реакции в традиционных технологиях), дополнительная переэтерификация, а так же вакуумная сушка приводит к значительному энергопотреблению. При гидродинамической кавитационной обработке всего этого не требуется, и как результат — экономия электроэнергии в десятки раз. Нету надобности устанавливать дорогостоящие дозирующие насосы — поскольку эжектор сам подтягивает себе в поток необходимое количество компонентов по отношению к основному.

Низкотемпературная реакция

Гидродинамическая ультразвуковая кавитационная обработка в реакторе происходит на очень высоких скоростях на молекулярном уровне. Все компоненты подвергаются воздействию перепадов давления и импульсов ультразвуковой кавитации. Происходит разрыв молекул жирных кислот посредством микровзрывов; это приводит к снижению вязкости, увеличению цетанового числа, улучшению энергетических характеристик будущего топлива, а также значительно увеличивает скорость и качество протекания реакции.

Минимальные габаритные размеры установки и гибкость при проектировании объектов

Биодизельные полуавтоматические и автоматические модули занимают в десятки раз меньше чем традиционные комплексы аналогичной производительности. Кроме этого система наращивания производства весьма гибкая, возможно модульное увеличение, при этом не нужно покупать полностью новую систему, достаточно увеличить лишь производительность гидродинамического биодизельного реактора.

Немного справочной информации

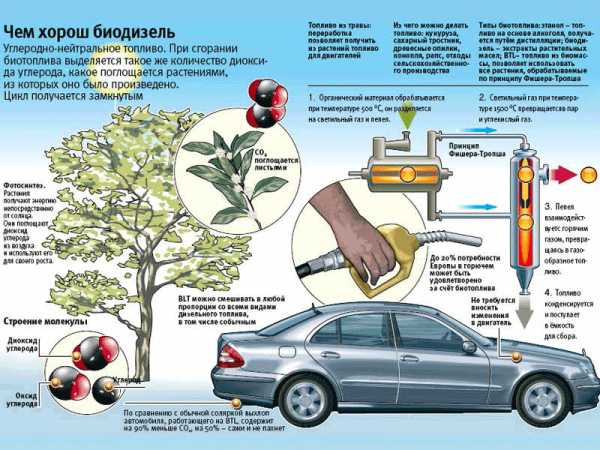

Биодизель обладает следующими преимуществами:

- увеличение срока службы двигателя. При работе двигателя на биодизеле одновременно производится смазка его подвижных частей, в результате которой, как показывают испытания, достигается увеличение срока службы самого двигателя и топливного насоса в среднем на 60%;

- меньше выбросов СО2. При сгорании биодизеля выделяется ровно такое же количество углекислого газа, которое было потреблено из атмосферы растением, являющимся исходным сырьем для производства масла, за весь период его жизни;

- биодизель почти не содержит серы (< 0,001%).

globecore.ru

Биотопливо своими руками — оцениваем возможности производства!

Вопросы обеспечения своего личного домашнего хозяйства необходимыми для его функционирования энергетическими ресурсами – это проблема, которая в той или иной степени остроты встаёт перед любым собственником. Нередко сложности заключаются даже в невозможности подвести соответствующие коммуникации, например, в отсутствии газораспределительных сетей в районе проживания. Но все ж, если рассматривать все в комплексе, то основные проблемы – это высокие тарифы на энергоносители, которые нередко ставят под вопрос рентабельность приусадебного хозяйства. К сожалению, даже падение цен на основные источники энергии на мировом рынке никоим образом не отражаются на конечном потребителе – тарифы остаются на прежнем уровне и даже имеют тенденцию к росту.

Биотопливо своими руками

Естественно, в такой ситуации все больше хозяев начинает задумываться о возможностях использования альтернативных источников энергии. В частности, много разговором сейчас идёт про биотопливо – высококалорийные энергоносители (жидкие, твердые или газообразные), которые получают путем переработки сырья, нередко в буквальном смысле слова «валяющегося под ногами». В частности, многих интересует вопрос, насколько реально изготовить такое биотопливо своими руками, в условиях небольшого частного хозяйства.

Мнений по этому поводу немало, вплоть до таких, что наладить подобное мини-производство – буквально «пара пустяков». Можно ли верить столь оптимистическим заверениям? Скорее всего, нет – любое биотопливо потребует и специального, часто – весьма дорогостоящего оборудования, и необходимых знаний, и навыков, и постоянного источника сырья. Давайте разбираться подробнее…

Содержание статьи

Что такое биотопливо и из чего оно получается?

Практически все добываемые на планете энергоносители являются продуктом многолетней естественной переработки органики. Сложные биохимические процессы, происходившие в наслоениях отживших растений и в останках животных, под влиянием внешних факторов (температуры, давления) с течением времени приводили к образованию залежей угля, нефтеносных пластов, к скоплению горючих газов в толще грунтов. Именно эти природные ископаемые и являются по сей день основными энергоносителями, используемыми человеком.

Добыча энергоносителей часто проводится в самых экстремальных условиях

Проблема в том, что все эти ресурсы — небезграничные, и их количество год от года уменьшается. Восстановления их практически не происходит (на это требуются многие миллионы лет). Все они, в подавляющем большинстве, залегают на больших глубинах, часто в труднодоступных местах (в арктических областях или на морских шельфах), их добыча требует применения сложных технологий, а плюс к этому немалую сложность представляют еще и вопросы транспортировки.

Одним словом, подобные проблемы, очевидно, будут лишь нарастать со временем, и человечеству ничего не остается, как рассматривать возможности альтернативных источников энергии. В качестве одного из наиболее перспективных направлений в настоящее время рассматривают биоэнергетику.

В самом деле, законы биохимии не меняются, органика – возобновляемый вид сырья, так почему бы искусственно, в короткие сроки, не провести те самые процессы получения энергоносителей? Мало того, в качестве сырья можно использовать ведь не только специально выращиваемые культуры, но и разнообразные биологические и технологические отходы, попутно решая вопрос их утилизации.

Сырье для производства биотоплива часто буквально валяется под ногами

В таблице ниже схематично представлены основные направления в производстве и попутном использовании биологического топлива. Надо сказать, что подобные подходы могут применяться как в больших масштабах, так и в достаточно изолированных, автономных системах, например, средних или малых сельскохозяйственных комплексах.

| Исходное сырье для переработки | Технологические линии | Получаемый продукт | Продукт вторичного использования или переработки |

|---|---|---|---|

| Сельскохозяйственные животноводческие отходы, остаточые продукты кормового производства | Установки по получению биогаза | Биогаз (биометан) | Обеспечение животноводческих комплексов «дармовой» электроэнергией |

| Обеспечение автономного обогрева | |||

| Экологически чистые органические удобрения | |||

| Технические культуры с высоким содержданием масла (подсолнечник, рапс, соя, кукуруза и т.п.) | Перерабатываюшие линии | Биоэтанол (спирт) | |

| Растительное техническое масло | Биодизель | ||

| Отходы сельскохозяйственного производства (растениеводство и пищевое производство) | Перегонные и пиролизные установки | Газообразное топливо (пиролизные газы) | Электроэнергия |

| Тепловая энергия | |||

| Жидкое топливо (спирты) | |||

| Отходы деревоперерабатываюшей промышленности | Пиролизные установки | Газообразное топливо (пиролизные газы) | Электроэнергия |

| Тепловая энергия | |||

| Грануляционные установки | Топливные брикеты (пеллеты) |

Некоторые страны с развитой агротехнической инфраструктурой возводят производство биотопливо в ранг глобальных национальных программ. Яркий пример – Бразилия, где внедрение технологий производства альтернативных видов топлива идет «семимильными шагами», и вполне вероятно, что это страна вскорости сможет претендовать на звание одного из крупнейших поставщиков подобных энергоносителей.

В Бразилии и многих других странах колонки с биотопливом уже никого не удивляют

Однако, вернемся в «родные края». В наших условиях тоже вполне возможно производить практически любые виды биологического топлива, используя при этом или специально выращиваемое для этих целей сырье, или же применяя технологии переработки отходов сельскохозяйственного, пищевого производства, лесозаготовок или деревообрабатывающей промышленности. В частности, можно рассмотреть процесс создания жидкого биотоплива (биодизель) и твердого (топливные пеллеты).

Производство биодизеля

Достоинства биодизеля и основы его производства

Можно ли дизельное топливо — солярку, продукт, полученные путем ректификации, то есть прямой перегонки нефти, получить из растительного сырья? Оказывается, вполне, так как по молекулярной структуре растительные и животные масла весьма схожи с классическим дизтопливом.

Это, по сути, те же «длинные» углеводородные молекулы, но только не в свободном линейном состоянии, а связанные в «триады» поперечным каркасом из жирных кислот – глицерина. Значит, чтобы из масла выделить именно энергетическую сгораемую составляющую, нужно очистить его от глицерина. В этом то и состоит технологический процесс получения биодизеля.

Биодизель из разных сортов масла

В итоге должна получиться желтая (с возможным оттеночным разнообразием) жидкость, не имеющая того специфического запаха, который свойственен привычной солярке. Тем не менее, это готовое топливо, которое можно применять как в чистом виде, так и в качестве присадки к «классическому» дизтопливу. Интересно, что обычные дизельные двигатели не нуждаются ни в какой доработке при переходе даже на чистый биодизель.

(Чаще все же, из-за высокой температуры порога замерзания, биодизель применяют в смеси с обычной соляркой, и получаемое топливо обычно обозначается буквенным символом «В» с числом, которое показывает процентное соотношение биологической составляющей топлива от общего объема. Например, наиболее распространенное топливо «В20» — 20% биодизеля и 80 % солярки).

Вместе с тем, такое биологическое топливо, не отставая по своей калорийности, даже во многом отличается от продукта нефтепереработки в лучшую сторону:

- Такое топливо обладает выраженные смазывающим эффектом, что существенно продлевает жизнь деталям дизельного двигателя.

- В таком топливе практически не содержится серы, которая и окисляет моторное масло, быстро выводя его из состояния пригодности, и «съедает» резиновые уплотнители, и просто чрезвычайно вредна для окружающей среды, куда попадает в результате выхлопа.

- Точка воспламенения биодизеля – значительно выше, чем у обычной солярки (около 150 °С). А это означает, что биологическое топливо намного безопаснее и в хранении, и в транспортировке, и в использовании. Токсичность такого топлива — намного ниже, чем полученного от нефтеперегонки.

- Одним из базовых показателей дизельного топлива является «цетановое число», показывающее способность горячего к воспламенению при компрессии. Чем оно выше, тем качественнее топливо, тем плавнее работает двигатель и меньше изнашиваются его детали. Если для обычного дизтоплива этот показатель начинается от 40 – 42, то для биодизеля цетановое число ниже 51 и не встречается (кстати, по европейским стандартам качества цетановое число в любом дизтопливе, применяемом на территории Евросоюза, должно быть доведено не ниже, чем до 51).

К недостаткам биодизеля можно отнести более высокую температуру начала кристаллизации (обычно такое топливо требует предварительного разогрева) и сравнительно небольшой срок возможного хранения готового продукта (обычно – до 3 месяцев).

В качестве сырья для производства в промышленных масштабах технического растительного масла, а затем – биодизеля, используются высокоурожайные маслосодержащие культуры – например, подсолнечник, соя, кукуруза.

Продукты для производства технических растительных масел — сырья для выработки биодизеля

Особое внимание у аграриев в последнее время стал завоевать рапс, из-за своей чрезвычайно высокой урожайности, неприхотливости, а кроме того, он из всех перечисленных культур в гораздо меньшей степени истощает почву.

Одна из наиболее перспективных технических культур — рапс

Однако, тенденции развития производства биодизеля таковы, что считается нецелесообразным занимать под него ценные посевные площади, которые могут быть больше востребованы в продовольственных целях. Наиболее перспективным направлением становятся фермы по выращиванию зеленых водорослей особых пород, которые чрезвычайно быстро растут и дают отменный по энергетическому содержанию билогический материал.

От зеленых водорослей — к полноценному топливу

При создании определенных условий для роста и жизнедеятельности водорослей в искусственных водоемах (биореакторах), они активно накапливают растительные жиры и сахара, которые затем в процессе переработки становятся исходным продуктом для получения горючего углеводорода. По большому счету, высоким по цене является только само по себе оборудование, а водорослям для активного роста нужны лишь вода, солнечный свет и углекислый газ.

Так будут выглядеть заводы по производству биодизеля из зеленых водорослей

Применяют для производства биодизеля и другие масла – пальмовое, кокосовое, а также животные жиры, как правило – в виде отходов перерабатывающей или пищевой промышленности.

В чем же заключается процесс «отрыва» углеводородной цепочки от ненужной глицериновой основы? Нужно просто заменить это плотное связующее другим, более химически активным и летучим. В качестве такого реагента оптимально подходит метиловый спирт (метанол). Он сам по себе является высокогорючим веществом и даже в ряде случаев может применяться в качестве совершенно отдельного вида топлива, поэтому никак не понизит свойств биодизеля.

Химический процесс вытеснения глицериновой составляющей (в научной литературе эта процедура называется перэтерификацией) должен пойти и сам по себе, но он не является необратимым – вещество может переходить как в необходимое состояние, так и вновь в исходное. Для того чтобы избежать подобной нестабильности и чтобы ускорить процесс применяется катализатор. В его качестве чаще всего используют щелочи (NaOH или КОН). Для максимальной равномерности обменного процесса обрабатываемую смесь подвергают постоянному перемешиванию и подогреву до температуры порядка 50 градусов.

Обычно, в зависимости от объемов и качества исходных продуктов, процесс может идти от 1 до 10 часов. В итоге смесь должна дать выраженное расслоение. В верхней части реактора (сосуда, где происходил процесс) остаётся легкая фракция – собственно, сам биодизель. В нижней – выраженная плотная масса – глицериновая составляющая.

Расслоение состава после перэтерификации

Теперь осталось отделить биодизель, подвернуть его очистке от излишков метанола и от остатков катализатора. Оставшуюся глицериновую фракцию также подвергают процессу очистки, так как сам по себе глицерин является весьма ценным продуктом с широкой сферой применения.

Оптимальной дозировкой компонентов считается такая: для переработки тонны растительного масла потребуется 111 кг метилового спирта и порядка 12 кг катализатора – гидроксида натрия или калия. При соблюдении технологии процесса на выходе должно получиться примерно 970 кг (или 1110 литров) готового очищенного биодизеля и 153 килограмма глицерина.

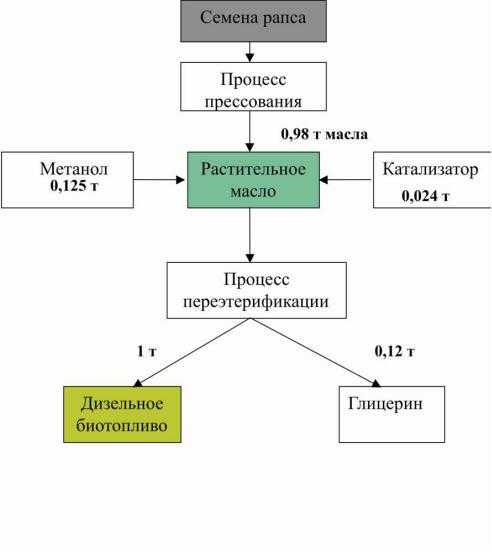

Можно, конечно, расписать сложную химическую формулу, но она вряд ли что скажет полезного читателю . Лучше привести наглядную блок-схему производственного процесса, чтобы стало понятно, насколько непросто качественно провести все операции.

Блок-схема стандартного производственного процесса по выпуску биодизеля

Растительное масло или отжимается на месте, или поступает в готовом виде, или же применяются жировые отходы пищевого производства. После процесса очистки – поступает в переэтерификационные реакторы. Туда же, по своему каналу, поступает подготовленная смесь катализатора и реагента – метанола. Далее, следуют технологические циклы разделения фракций и их многоступенчатой очистки. В итоге биодизель и очищенный глицерин поступают как конечный продукт на склад, а извлеченные излишки метанола возвращаются для повторного использования.

А можно ли производить самостоятельно?

Казалось бы, все просто и понятно, но это в продуманной технологической линии. А вот можно ли изготовить биодизель самостоятельно?

1. Во-первых, нужно сразу четко осознать, что этот организация такого мини-производства будет лишь в том случае оправдана, если существует надежный и практически неиссякаемый источник сырья – растительных или животных жиров нужной степени очистки. Например, если есть возможность на пищевых предприятиях или в учреждениях общественного питания за очень невысокую сумму скупать остатки использованного масла. Производить масло самостоятельно выращивая для этого соответствующие культуры или приобретая семена для отжима – в масштабах личного хозяйства такая перспектива даже не должна рассматриваться, так как дело буде заведомо убыточным.

2. Следующий важный аспект – немалые сложности работы с химическими компонентами.

- Щелочные составы — очень гигроскопичны, моментально впитывают влагу, то есть их хранение становится немалой проблемой. Это еще и с учетом того, что гидроксиды натрия и калия, — чрезвычайно «агрессивные» вещества, и легко вступают в реакцию с большинством металлов. Стало быть, хранить их можно будет только в нержавеющей или стеклянной посуде, или полипропиленовой таре.

- Немало проблем создаст и метанол. Прежде всего нужно постоянно помнить о его высочайшей токсичности – отравление таким спиртом нередко заканчивается летальным исходом. (Особое внимание, если в доме есть люди с пристрастием к спиртному – метанол по виду и запаху мало отличается от этилового, «винного» спирта). Все работы с метанолом должны проводиться с обязательной защитой органов дыхания, глаз, кожи, слизистых.

Конечно, реакцию можно провести и с более безопасным этиловым спиртом, но в итоге горючее получается более плотное и вязкое, его качество для заправки двигателей – существенно ниже.

- Кустарным способом, «на глаз», очень непросто соблюсти правильную дозировку исходных компонентов и определить их качество.

— Обычно исходят из того, что указанного выше соотношения метанола и масла для нормального протекания реакции может оказаться недостаточным – во многом это зависит от биохимического состава приобретенного сырья. Поэтому метанол всегда добавляется в избыточном количестве, примерно 1 : 4 в объемном соотношении к маслу. Точнее вычислить без лабораторных исследований, увы, невозможно.

— Ранее не зря упоминалось, что сырье должно быть определенной степени «чистоты» — если применять наобум любые полученные жировые или масляные отходы, можно не только не получить нужного биодизеля на выходе, но и серьезно «запороть» оборудование. Например, если в масле содержится слишком много воды, то она попросту разрушит катализатор, процесс выйдет из-под контроля, и в реакторе вместо ожидаемого биодизеля начнет образовываться мыло (так называемая сапонификация). Мало того, если при этом применялся NаОН, то, скорее всего, можно будет «поймать глоп» — мыло быстро густеет и заполняет собой весь объем реактора, полностью поглощая собой непрореагировавшее масло.

На предприятиях для удаления излишков воды применяют специальные осушающие агенты, которые затем, после обработки, выводятся с помощью фильтрации. Удалить воду в домашних условиях можно, конечно, обычным предварительным нагревом масла до 110 ÷ 120 градусов – вода должна при этом выпариться и улетучиться. Однако, нагревание масла нередко приводит и к другой «неприятности» – к повышению концентрации свободных жирных кислот. Об этом – следующий пункт.

— Второе уязвимое место исходного сырья – это концентрация свободных жирных кислот (FFА) – есть определенные технологические ограничения на их содержание. Такой недостаток – повышенная концентрация FFA, обычно свойственен отходам пищевого производства, то есть маслам, подвергнутым уже тепловой обработке, так как сами по себе эти кислоты – продукт термического разложения масел. При реакции с катализатором FFA переходят в воду и мыло, об опасности которых уже упоминалось выше. На технологических линиях этот вопрос решается проведением анализов поступающего сырья и выработки соответствующей рецептуры по оптимальному процентному содержанию катализатора.

Итак, масло для переработки должно содержать минимальное количество воды и FFA. Но в домашних условиях провести необходимое лабораторное исследование – вряд ли представляется возможным. То есть, производитель весьма сильно рискует и качеством продукции, и сохранностью собственного оборудования.

3. Третий «блок проблем» – необходимое для процесса оборудование. Хотя в сети встречаются описания и фотографии самостоятельно изготовленных «линий» по производству биодизеля, назвать их удачными, удобными и т.п. – не получается.

К сожалению, кустарные аппараты еще очень далеки от совершенства

Можно отдать дань уважения авторам за оригинальность, за использование самых неожиданных деталей и узлов, например, старых стиральных машин или холодильников, за интересные решения проблем разделения и очистки конечного продукта, но все же претендовать на какую-то «прорывную» модель установки, рекомендованную к самостоятельному изготовлению, нельзя.

Видео — Пример самодельной установки для получения биодизеля

Одним из самых сложных и трудоемких процессов является отделение глицеринсодержащей фракции от биодизеля, а затем – проведение очистки горючего от остатков мыла, щелочной составляющей, излишков метанола. Кстати, метанол – очень недешевое сырье, и просто выпаривать его в атмосферу — крайне нерентабельно. Значит, при его повышенной летучести, необходимы специальные очистные герметичные камеры, позволяющие без потерь провести процесс перегонки.

Мыльную составляющую отделяют путем отстаивания, водной промывки с последующей фильтрацией и выпариванием излишков. Для удаления щелочей используют подкисленные составы (например, уксусной кислоты).

Некоторые домашние мастера предпочитают установку специальной аэрационной колонны, в которой биодизель проходит отстаивание и с помощью искусственно созданных компрессором воздушных пузырьков очищается от химических примесей. Подобный пример приведен в продолжении видеосюжета:

Видео — Как сделать биодизель

Одним словом, говорить о высокой (или хотя бы какой-нибудь) рентабельности подобного кустарного производства – вряд ли приходится. Производительность подобных установок – невысока, невозможно организовать непрерывный цикл, самодельная аппаратура требует практически постоянного контроля со стороны человека. Да и качество получаемого биодизеля проконтролировать сложно. То есть, для нужд личного хозяйства, для заправки собственной машины (на свой страх и риск) это применить можно, но не станет ли подобное топливо дороже обычной солярки?

А если рассматривать организацию производства биотоплива, как собственное дело, то в этом случае не обойтись без приобретения специальных технологических установок.

Вниманию заинтересованных людей представлено немало моделей мини-линий по производству биодизеля

Если задаться целью, то будет не так сложно подобрать необходимый производственный мини-комплекс, оптимально подходящий к имеющейся в распоряжении площади. На интернет-площадках представлено немало подобных технологических установок, различающихся по потребляемой мощности, производительности, степени автоматизации, количеству необходимых для обслуживания операторов, и, конечно, по стоимости оборудования. Производство линий по выработке биодизеля освоили и отечественные, и европейские компании.

Видео: автоматизированная модульная линия по выпуску биодизеля

Твердое биотопливо — пеллеты

В последнее время очень много ходит различных слухов или даже своеобразных «легенд» о том, что одним из наиболее перспективных и высокорентабельных видов малого бизнеса может стать производство топливных пеллет – особого вида биологического топлива. Давайте внимательнее глянем на достоинства твердого гранулированного топлива и на процесс его получения.

Для чего и как производят топливные пеллеты

Лесозаготовки, деревообрабатывающие предприятия, сельскохозяйственные комплексы, некоторые другие производственные линии обязательно выдают, помимо основной продукции, очень большое количество древесных или иных растительных отходов, которые, казалось бы, уже не имеют никакой практической ценности. Еще не та дано они попросту сжигались, выбрасывая дым атмосферу, или даже бесхозяйственно разлагались огромными «терриконами». Но ведь в них заложен огромный энергетический потенциал! Если эти отходы привести в состояние, удобное для использования в виде топлива, то, наряду с решением проблемы утилизации, можно ещё и прибыль получить! Именно на этих принципах и базируется производство твердого биотоплива – пеллет.

Пеллеты чрезвычайно удобны в хранении, транспортировке, использовании

По сути – это спрессованные гранулы цилиндрической формы, имеющие диаметр от 4 ÷ 5 и до 9 ÷ 10 мм, и длину примерно 15 ÷ 50 мм. Такая форма выпуска очень удобна – гранулы легко фасуются в мешки, их несложно транспортировать, они отлично подходят для автоматической подачи топлива в твёрдотопливные котлы, например, с помощью шнекового загрузчика.

Котлы на пеллетах имеют возможность автоматической подачи топлива из бункера

Пеллеты прессуются и из отходов натуральной древесины, и из коры, веток, хвои, сухих листьев и других побочных продуктов лесозаготовок. Получают их из соломы, лузги, жмыха, а в некоторых случаях сырьем служит даже куриный помет. На производстве пеллет пускают торф – именно в такой форме у него достигается максимальная теплоотдача при сгорании.

Производить пеллеты можно из самых разных материалов

Безусловно, разное сырье дает и различные характеристики получаемых пеллет – по их энергоотдаче, зольности (количеству остающегося несгораемого компонента), влажности, плотности, цене. Чем выше качество, тем меньше хлопот с отопительными приборами, тем выше КПД системы отопления.

Некоторые пеллеты можно использовать не только в виде топлива, но и как удобрение или состав для мульчирования почвы. Тем не менее основное их предназначение, безусловно – топливо для котлов, и здесь у них немало выраженных преимуществ перед другими видами твердого топлива. Так, например, это абсолютно чистый вид топлива с точки зрения экологии. В процессе производства пеллет не используется никаких химических добавок или формовочных смесей.

По своей удельной калорийности (в объемном отношении) пеллеты оставляют позади все виды дров и угля. Хранение же такого топлива не требует больших площадей или создания каких-либо особых условий. В спрессованной древесине, в отличие от опилок, никогда не начинается процессов гниения или прения, так что риска самовоспламенения такого биотоплива нет.

Теперь – к вопросу производства пеллет. По сути, весь цикл просто и понятно изображен на схеме (показано сельскохозяйственное сырье, но в равной мере это относится и к любым древесным отходам):

«Краткий курс» по производству пеллет

В первую очередь отходы проходят стадию дробления (обычно до размеров щепы до 50 мм длиной и 2 ÷ 3 мм толщиной). Затем следует процедура сушки – необходимо, чтобы остаточная влажность не превышала 12%. Если есть необходимость, то щепу дробят в еще более мелкую фракцию, доводя ее состояние почти до уровня древесной муки. Оптимальным считается, если размер частиц, поступающих на линию прессования пеллет, будет в пределах 4 мм.

Прежде чем сырье попадет в грануляторы, его слегка пропаривают или кратковременно погружают в воду. И, наконец, на линии прессовки пеллет эта «древесная мука» продавливается через калибровочные отверстия специальной матрицы, имеющие конусную форму. Такая конфигурация каналов способствует максимальному сжатию измельченной древесины с, естественно, резким ее нагревом. При этом имеющееся в любой целлюлозосодержащей структуре вещество лигнин надежно «склеивает» все мельчайшие частицы, создавая очень плотную и прочную гранулу.

Формирование пеллет в цилиндрической матрице

На выходе из матрицы полученные «колбаски» срезаются специальным ножом, что дает цилиндрические гранулы нужной длины. Они поступают в бункер, а оттуда – в приемник готовых пеллет. По сути, осталось только охладить готовые гранулы и расфасовать по мешкам.

Схема работы аппарата с плоской матрицей

Матрицы могут быть цилиндрическими или плоскими. Первые — более производительные, используются в основном в мощных промышленных установках. На небольших грануляторах, которые чаще используются в индивидуальном хозяйстве, обычно устанавливаются плоские.

Видео: небольшое производство по переработке древесных отходов в пеллеты

А как быть «частному собственнику»?

Итак, все, казалось бы, просто. Но эта «простота» — для налаженного производства, а стоит ли затевать такой процесс самому?

1. Прежде всего, нужно очень внимательно «осмотреться» с точки зрения источника сырья для частного производства.

- Если поблизости есть какой-либо деревообрабатывающий комбинат (крупная мастерская), и там по «смешным» ценам или даже бесплатно, в порядке самовывоза, можно на постоянной основе получать готовые опилки – то стоит попробовать. Скорее всего, все первоначальные затраты будут вскорости оправданы – появится возможность не только полностью обеспечить себя гранулированным биотопливом, но и реализовать излишки.

Если удалось найти такого поставщика — то дело пойдет!

Вполне понятно, что весьма выгодным будет наличие пеллетной линии, если хозяин сам занимается вопросами деревообработки, и опилки в хозяйстве, как говорится, «не переводятся».

- Хуже, если доступны только крупные отходы древесины – в этом случае придётся продумывать вопрос ее дробления, а это уже лишние расходы и на оборудование, и на электроэнергию.

- Если же расчет строится из волюнтаристских предположениях – «что найду, то и переработаю», то, скорее всего, ничего путного не получится. Оборудование для гранулирования стоит недешево, и вряд ли когда-нибудь себя при таком подходе оправдает.

При оценке возможностей получения сырья нужно оценивать и породу древесины. Вряд ли стоит связываться с тополем или ивой – мало того, что и сама древесина низкокалорийная, она еще и плохо спекается в гранулы из-за низкого содержания лигнина. Не слишком удачным выбором станет и липа. А вот опилки от хвойных пород по причине повышенного содержания смол подходят все без исключения.

2. Следующий важный вопрос – это проблема оборудования.

Собственно, особых проблем-то с этим и нет – в продаже представлено немало установок различной мощности и производительности, отечественной, европейской или китайской сборки. Назвать их дешевыми – наверное, нельзя. Какие из них лучше или хуже – тоже судить сложно, лучше на эту тему покопаться в форумах интернета.

Аппарат по производству пеллет заводской сборки

Там же, на форумах, можно отыскать предложения мастеров, которые занимаются изготовлением грануляторов на заказ. У них есть наработанные схемы, собственные чертежи, опыт сборки и наладки установок. Возможно, что и по цене такой аппарат окажется намного привлекательнее, нежели заводской.

Видео: модель гранулятора с неподвижной плоской матрицей на 4 кВт

А вот насчет самостоятельного изготовления – вопрос весьма спорный. Прежде всего, готовых чертежей таких изделий добыть практически невозможно – разве, что скопировать с собранного аппарата. Мастера, которые освоили производства подобных установок, вряд ли будут делиться всеми нюансами конструкции и сборки.

Вторая сложность – подвижные и стационарные детали в грануляционной камере испытывают огромные нагрузки, и без соответствующих знаний сопромата и прикладной механики правильно рассчитать их — практически невозможно. Делать «на глаз» — не получится.

Главные детали гранулятора — матрица и дробящие ролики

Основные детали – матрицу и дробящие ролики, можно приобрести в готовом виде. Но исполнить сам корпус, смонтировать его на станине, установить электропривод, продумать систему передач с нужным передаточным числом, точно подогнать все детали и узлы – здесь нужны незаурядные способности слесаря, механика, фрезеровщика, токаря…

Конечно, если есть полная уверенность в своих силах, то можно попробовать – в интернете встречаются примеры, в которых домашние мастера хвастают своими удачами. Мало того, некоторым даже удается уйти от обычных схем и изменить конструкцию, сделав ее проще, но без потери возможностей установки.

Возможно, предлагаемое ниже видео для кого-нибудь и станет отправной точкой в разработке и изготовлении собственного пеллетного гранулятора:

Видео: как устроен компактный аппарат для гранулирования пеллет

В завершение можно отметить следующее.

В масштабах одной публикации просто невозможно даже вкратце пройтись по всем современным методам изготовления биотоплива. Так, заслуживают отдельных статей вопросы выработки и использования биогаза из отходов животноводства, производства биоэтанола из растительного сырья. Если у читателя есть интересная информация по этим вопросам – мы будет рады опубликовать ее на нашем портале. Во всяком случае, эти темы тоже не останутся без рассмотрения.

Следите за обновлениями!

stroyday.ru

производство биодизеля, заводы, биодизельный реактор

МЭЖК – метиловые эфиры жирных кислот (FAME) в народе (биодизель) biodisel

Наибольшим нашим достижением является то что мы можем производить МЭЖК – метиловые эфиры жирных кислот (FAME) в народе (биодизель) biodisel из высоко кислого сырья, к примеру кислого животного жира с кислотностью до 23 единиц, а так же окисленых растительных масел, в особености отличный биодизель получается их фритюрных жиров

У нас не используется нагрев, реакция бурно протекает в потоке и уже через 15-20 минут происходит разделение метиловых эфиров и глицериновой фазы. Глицерин

Мы производим оборудование для получения МЭЖК абсолютно из любых типов кислых масел и животных жиров.

У нас есть биодизельные реакторы для любого клиента. К примеру данная лабораторная установка предназначена как для апробации любых типов масел и жиров с последующим получением биодизеля, так и для производства биодизеля для собственных нужд, как на уровне частника так и для мелких фермерских хозяйств. Установка при необходимо

О ТЕХНОЛОГИИ ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА

«GlobeCore» является ведущим производителем промышленного оборудования по производству биодизеля в потоке и блендингу топлива в мире.

«GlobeCore» использует инновационный принцип гидродинамической потоковой магнитно-импульсной высокочастотной кавитации, которая широко применяется в военных технологиях, авиации и т.д.

По сравнению с другими компаниями производителями биодизельного оборудования. Выпускающих оборудование для производства биодизеля (МЭЖК – метиловых эфиров жирных кислот), основанное на старых, «бочковых» технологиях. Производство на которых очень энергозатратны и где необходим излишек катализатора и затем нужна рекуперация метанола, мойка водой и т.д., оборудование производимое «GlobeCore» не содержит всех этих сложностей и затрат.

Метод и методика разработанная «GlobeCore» позволяет добиваться значительных преимуществ ускорения реакции и экономии катализаторов, электроэнергии, человеческих ресурсов, а так же ряд других преимуществ таких как:

реакция происходит мгновенно в потоке «за долю секунды»

В потоковой гидродинамической магнито-импульсной кавитационной технологии не требуется проводить повторную реакцию переэтерификации, как в старых «бочковых» технологиях. Время получения готового биодизеля сокращается в 10-20-30 раз.

отсутствие требований к качеству исходного масла, жира, смеси масел и жиров, фритюры отходы.

Потоковые гидродинамические высокочастотные магнитно-импульсные кавитационные реакторы успешно и стабильно работают, как на сыром, так и на рафинированном масле, а так же всех видах животных жиров и их смесей с растительными маслами с кислотностью до 20 единиц. При этом не требуется какая-либо переналадка оборудования при смене типа масла, автоматика все контролирует в потоке и корректирует ввод катализатора.

отсутствует чистка сорбентами, мойка и сушка биодизеля

Что касается традиционных технологий, то в них невозможно сразу получить биодизель (МЭЖК метиловые эфиры жирных кислот) надлежащего качества согласно стандарту. Из за этого его вынуждены мыть или применять сорбенты, дорогостоящие ионообменные смолы, что бы удалить все примеси и остатки излишнего метанола. Это требует дополнительное оборудование для мойки первичного биодизеля (для этого обычно используют смесь воды и спирта) и дополнительную установку, так называемой вакуумной сушки. При поточном гидродинамическом кавитационном принципе получения биодизеля мойка не нужна, а так же сушка не нужна, соответственно нет необходимости утилизировать использованную воду или сорбенты.

минимальное количество спирта и катализатора.

Одной из серьезных проблем «бочковых» стандартных технологий, является необходимость добавления излишнего метанола в реактор для того чтобы реакция протекала более интенсивно и полно (но при этом она все равно не полная и не быстрая) и соответственно впоследствии его последующая отгонка (рекуперация). Это требует дополнительного оборудования и затрат электроэнергии. В потоковых гидродинамических магнитно-импульсных кавитационных технологиях количество используемого в реакции спирта точно соответствует стехиометрическому составу, т.е. минимальному объему, имеется патент на стехиометрию компонентов в зависимости от жирно-кислотного состава масла. Нет надобности проводить повторную реакцию переэтерификации с добавлением очередной порции катализатора. Исключается дорогостоящее и опасное оборудование отгонки метанола. Исключаются неизбежные потери катализатора при рекуперации, улучшается экологическая обстановка и пожаровзрывобезопасность.

минимальное энергопотребление.

В традиционных методах получения биодизеля необходим нагрев масла, жиров до 65-70 С. В свою очередь это несет значительные энергозатраты, дельту Т – еще никто не отменял, кроме того рекуперация излишнего метанола (необходимое условие прохождения реакции в традиционных технологиях), дополнительная переэтерификация, а так же вакуумная сушка приводит к значительному энергопотреблению. При поточной гидродинамической магнитно-импульсной кавитационной обработке всего этого не требуется, вообще, и как результат – экономия электроэнергии в 10-15 раз.

низкотемпературная реакция.

Потоковая гидродинамическая магнитно-импульсная высокочастотная кавитационная обработка в реакторе происходит на низко молекулярном уровне. Все компоненты подвергаются воздействию импульсов магнитонаправленной кавитации и перепадов давлений и колебаний, гидроудар, схлопывание каверн. Происходит разрыв, деление молекул жирных кислот посредством микровзрывов за счет кавитации и гидроудара, а так же резонансного воздействия, это приводит к снижению вязкости, и самое главное значительно снижает время протекания реакции, увеличивает качество протекания реакции переэтерификации.

минимальные габаритные размеры реакторов.

Наши биодизельные реакторы занимают в 10-20 раз меньше места, чем традиционные комплексы аналогичной производительности. Очень большая гибкость по производительности от 1000 л/час до 100 000 л/ч а за частую наши реакторы изготавливаются под потребности и пожелания клиента!!!

«GlobeCore» давно разработаны и производятся комплексы для производства биодизеля, основанные на инновационных гидродинамических кавитационных реакторах. Производительность и типоразмер имеют стандартный шаг в производительности кратный 1000 л/час, но на заказ допустима любая производительность.

Высокоточная система дозирования, с применением кориолисовых массовых расходомеров, превращает гидродинамические потоковые кавитационные реакторы в очень надежные устройства, нет чему выходить из строя, за десятки лет эксплуатации реакторы и комплексы в целом зарекомендовали себя безотказной работой. Оригинальное программное обеспечение которое разработано специалистами «GlobeCore» имеет дружественный интерфейс – все это делает оборудование «GlobeCore» самым эффективным и современным оборудованием на рынке производства биодизеля в мире.

Степень автоматизации «GlobeCore» доведен до идеала, что позволяет избежать «человеческого фактора» и, как следствие, значительно сократить возможные ошибки оператора. Управлять биодизельным оборудованием «GlobeCore» может оператор, прошедший начальную техническую подготовку и имеющий минимальные знания компьютера.

Биодизельное оборудование «GlobeCore» это только высококлассные комплектующие таких мировых лидеров как “Danfoss”, “SIEMENS”, “Festo”, “Willo”, “Bartec”, “Cortem”, “Wika”, “Blackmer”, “ABB”, “Shneider Electric”, “Ent”, “GRUNDFOS”

Биодизельное оборудованием «GlobeCore» предназначено для непрерывной работы в течение 24 часов и не требуют специального обслуживания.

Наши установки успешно эксплуатируются более чем в семидесяти странах мира. Дилерская сеть предприятия налажена таким образом, чтобы реализация оборудования была удобна как для производителя, так и для покупателя.

На сегодняшний день GlobeCore – это крупное многопрофильное предприятие. Более 300 специалистов слаженно выполняют свою работу: от резки металла до сборки и полной комплектации установки. Техническое оснащение нашего завода соответствует международным стандартам: плазменная роботизированная резка, автоматизированный сварочный аппарат и современные станки с программным обеспечением.

Инженерно-технический персонал предприятия систематически разрабатывает новое оборудование, и модернизируют существующее. Ежегодно GlobeCore производит сотни единиц оборудования, которое проходит обязательные тестирования на испытательном участке завода. Сотни наших клиентов отзывами и благодарственными письмами подтверждают, что мы работаем в правильном направлении. За столь длительное время существования предприятия мы установили множество контактов и создали огромную базу постоянных клиентов. Мы не собираемся останавливаться на достигнутом. GlobeCore открыт для потенциальных клиентов и приглашает посетить производство.

КРАТКАЯ СПРАВКА

Преимущества биодизельного топлива

* Увеличение срока службы двигателя. При работе двигателя на биодизеле одновременно производится смазка его подвижных частей, в результате которой, как показывают испытания, достигается увеличение срока службы самого двигателя и топливного насоса в среднем на 60%.

* Меньше выбросов СО2. При сгорании биодизеля выделяется ровно такое же количество углекислого газа, которое было потреблено из атмосферы растением, являющимся исходным сырьем для производства масла, за весь период его жизни.

* Биодизель почти не содержит серы (< 0,001%).

biodiesel.globecore.ru

Производство биотоплива в промышленных масштабах

Биотопливо относится к альтернативным источникам энергии. Впрочем, к подобным источникам относят любые, которые не являются производными от классических ископаемых углеводородов – природного газа и нефти. Фактически даже древесина, которую человечество использует столетиями для получения тепловой энергии, по этой классификации является альтернативным вариантом.

Биотопливо относится к альтернативным источникам энергии. Впрочем, к подобным источникам относят любые, которые не являются производными от классических ископаемых углеводородов – природного газа и нефти. Фактически даже древесина, которую человечество использует столетиями для получения тепловой энергии, по этой классификации является альтернативным вариантом.

Альтернативные источники энергии отличаются экологичностью и возобновляемостью, а в некоторых случаях и бесконечностью, как, к примеру, солнечная энергия или энергия движения воздушных масс. Биотопливо относится к возобновляемым и экологически чистым источникам энергии. Оно представляет собой продукт биологического происхождения, твердый, жидкий или газообразный. Изготовление и применение биотоплива на базе собственного хозяйства позволяет получить автономию от покупных энергетических источников, а заодно и решить проблему утилизации разнообразных органических отходов, начиная от содержимого выгребной ямы и заканчивая сорняками, удаленными с грядок.

В использовании биологического топлива есть свои минусы и одним из них является высокая стоимость, которую требует производство биотоплива. При решении организовать получение энергии из биосырья, необходимо просчитать, сколько средств уйдет на строительство завода по производству топлива, сколько будет стоить оборудование, сколько можно будет иметь прибыли, и какова будет экономия потребителей при использовании биотоплива. Практика показывает, что завод, выпускающий биотопливо, довольно рентабелен, если налажен сбыт продукции потребителям.

Производство топливных гранул (пеллет)

Пеллеты, топливные гранулы, как и топливные брикеты, производятся из опилок, других древесных отходов, шелухи подсолнечника, соломы. Растительная масса помещается в биоустановки, то есть емкости, где происходит измельчение. Получается практически мука из отходов растительного производства. Эта масса поступает в сушилку, где выпаривается жидкость. Именно этот процесс подготавливает массу к качественной прессовке.

В прессе-грануляторе при сжатии растительной муки повышается температура массы. В растительных частицах содержится лигнин, по составу схожий со смолой. Он растапливается и склеивает высушенные частички растений, получаются гранулы того размера, который задан при настройке оборудования.

Для гранулирования используют специальные пресс-формы, так называемые кольцевые штампы. Они вращаются с помощью роторных вальцов, и при вращении растительная масса поступает в круглые отверстия пресс-формы, то есть в фильеры. Схема аппарата напоминает обычную мясорубку с ножом, который снаружи срезает цилиндрики гранул.

Это простое описание технологии, которое завершается охлаждением и упаковкой. Объем одной упаковки минимум 2 кг, но каждый завод, как правило, продает гранулы и врассыпную, это удобно покупателям – промышленным предприятиям.

Производство топливных брикетов

Технология изготовления топливных брикетов во многом напоминает производство пеллет. Различие в форме готового продукта. Отходы сельскохозяйственного и деревообрабатывающего производства также мелко рубятся и при высоком давлении прессуются.

Некоторые виды сырья для производства брикетов необходимо нагревать до очень высокой температуры – до 350 градусов. В древесном сырье очень много лигнина, поэтому прессование идет отлично. При использовании однолетних растений лигнина не хватает, поэтому производство топливных брикетов из соломы идет с добавлением связующих веществ.

При высокой температуре больше всего оплавляется поверхность брикетов, что делает их прочными. Это очень важно, так как транспортировка может существенно травмировать биотопливо.

Цилиндрические брикеты получают с помощью ударных механизмов, длина производимых брикетов может быть бесконечна, нарезка на куски производится по желанию. Различают цельные брикеты и брикеты с отверстием внутри. Плотность прессовки очень высока, близка к каменному углю. Объем произведенного брикета в 10 раз меньше, чем объем первоначального сырья, взятого для производства.

Производство биогаза

Биогаз, как биотопливо, очень ценный продукт, который существенно удешевляет обычное топливо и делает его экологически более безопасным и чистым. Процесс производства биогаза – это создание условий, в которых без доступа воздуха идет разложение биологических отходов при помощи биобактерий.

Производство биотоплива — биогаза требует специального устройства. Первый этап – измельчение сырья. Определенное количество соломы, шелухи, опилок и пр. поступает в реактор, то есть резервуар, в котором оно нагревается. К этому резервуару идет специальный загрузчик, иногда используется насосная установка. Все оборудование серьезно утеплено для сохранения температуры внутри. Измельчение и периодическое перемешивание осуществляется вмонтированными миксерами. Изготавливается установка из железобетона, иногда используется сталь со специальным устойчивым покрытием.

Внутри реактора создается питательная для бактерий среда, то есть туда помещаются растительные отходы производства. А вырабатывают бактерии биогаз. Итак, для производства биологического газа требуется растительное сырье, тепло (до +38 градусов), и перемешивание миксером. Образующийся газ поступает в газгольдер, там он очищается и затем транспортируется к котлу потребителя или на электрогенератор. Доступ воздуха в реактор перекрыт, поэтому никакой опасности взрыва не существует.

Описание технологии с использованием птичьего помета или навоза несколько отличается, оно включает дополнительную фазу фильтрации.

Производство биоэтанола

Промышленная технология получения биоэтанола предполагает переработку растительного сырья, которое очень похоже на производство обычного спирта. Первая стадия процесса – подготовка сырья, его измельчение. Главное условие для гарантии успешного получения биоэтанола – высокое содержание крахмалов в сырье. Именно поэтому для биоэтанола лучше всего подходят злаковые культуры. После измельчения сырье подвергается ферментации, то есть крахмалы расщепляются при взаимодействии с дрожжами. Получается спирт, в отходы идут сивушные масла и барда. Последняя используется в изготовлении кормов.

Качество производства биоэтанола и сходного с ним биобутанола постепенно повышается, так как ученые выводят все новые виды бактерий, которые улучшают и удешевляют процесс производства. Преимущество такого биотоплива – легкость хранения, не требуется специальное оборудование для транспортировки, так как биоэтанол не смешивается с водой.

Производство биодизеля

Мини-завод по производству биодизеля

Биодизель производится также из растительного сырья при помощи реакции переэтерификации. Растительное масло или жир под воздействием катализатора превращается в эфир метила. Производство биодизеля предполагает использование масел рапса, сои и некоторых других растений. Основная задача технологов в этом процессе – правильно подобрать катализатор. Тогда реакция идет быстрее и на выходе получается качественный биодизель. На данный момент уже освоена технология получения биодизеля не только из соломы, но и из древесного сырья, из опилок и щепы.

На крупных заводах применяется самая современная технология производства биодизеля, в корне отличающаяся от домашних способов. Вместо устаревших рекуперации и мойки топлива водой применяется струйная гидродинамическая кавитация, ультразвуковая, высокочастотная и полностью управляемая. Современные установки могут производить до 16 тысяч литров биотоплива в час! Гидродинамическая кавитация в прошлом служила только военным, и теперь нашла свое мирное применение в производстве биодизеля.

В отдельный вид биотоплива на сегодняшний день выделяется дизель из водорослей, то есть топливо третьего поколения. Для производства используют биоустановки — биореакторы, в которые в качестве питательной среды помещается двуокись углерода. Особый вид водорослей богат маслами, из которых и производится биотопливо.

Е.Щугорева

Эволюция биогазовых систем:

altenergiya.ru

Особенности производства биодизеля. Cleandex

Биодизель является альтернативным видом топлива для дизельных двигателей.

Биодизель (дизельное биотопливо) представляет собой сложный метиловый эфир с качеством дизельного топлива, производимый из масла растительного или животного происхождения и используемый в качестве биотоплива. Химическая формула – С13Н24.

Технология производства

Механизм получения биодизеля заключается в проведении реакции этерификации – взаимодействия жирных кислот с метиловым спиртом в присутствии катализатора (щелочного или кислотного).

Соотношение растительного масла и метанола составляет приблизительно 9:1.

Рисунок. Технология производства биодизеля

Реакция начинается медленно и в зависимости от перемешивания занимает всего 3–6 минут. Чтобы получить хороший выход биодизеля ее необходимо провести дважды. Затем все это декантируется: глицерин – на дне, и верхняя фракция – эфир – передается на вторую стадию реакции. Снова простое смешивание с метанолом и катализатором в течение нескольких минут завершит процесс этерификации, и второй статический декантер разделит фракции глицерина и эфира.

Реакция идет при любой температуре, т. е. диапазон от 20 oС до 90 oС является приемлемым. Каждые 10 oС удваивают скорость реакции, некоторые источники рекомендуют температуру 55 oС для повышенной безопасности процесса, так как метанол закипает при 65 oС.

Из одной тонны растительного масла и 111 кг спирта (в присутствии 12 кг катализатора) получается приблизительно 970 кг (1100 л) биодизеля и 153 кг первичного глицерина.

Сырье

Для производства биодизеля подходят любые растительные масла, твердые масла животного происхождения, отходы масложирового производства или скотобоен.

В качестве растительных масел могут использоваться подсолнечное, рапсовое, льняное и др. В зависимости от используемого сырья качественные показатели биотоплива разнятся. Так, например пальмовый биодизель имеет наибольшую калорийность, но быстро замерзает при относительно высоких температурах. Рапсовый биодизель несколько уступает пальмовому по калорийности, но лучше переносит холод.

Таблица. Объем производства растительного масла с 1 га некоторых сельхозкультур

Оптимальным сырьем для производства биодизеля служит рапс. Процент выхода дизельного топлива из 1 т рапсового масла – 96%.

По удельному весу в мировом производстве масличных культур рапс занимает третье место после сои и хлопка, опередив подсолнечник.

Различают рапс двух сортов – озимый и яровой с несколько различными показателями урожайности и масличности. Урожайность маслосемян сортов озимого рапса может достигать 60 ц с га, а яровых сортов – 45 ц с га. Среднее содержание масла в семенях – 40–50%.

Рапс является отличной культурой для севооборота с пшеницей. Он хорошо структурирует почву, в результате повышение урожайности зерновых, посеянных после рапса, составляет до 10–15 ц с га.

Организация производства

Производство биодизеля отличается более простой в сравнении с биоэтанолом технологической цепочкой. В результате некоторые фермерские хозяйства имеют пару бочек для проведения химических реакций между растительным маслом и метиловым спиртом в качестве эксперимента. В процессе производства биодизеля на каждый его галлон требуется затратить 0.083 кВт/ч электроэнергии и 10 Ккал тепловой энергии, получаемой от сжигания природного газа.

Оценку основных параметров организации производства биодизеля можно провести на примере испанского завода:

Мощность: 21 000 м3 биодизеля в год

Инвестиции: 8.2 млн евро

Персонал: 18 человек

Территория: 6 000 м2 (здания — 2,300 м2)

Число реакторов: 3

Сырье: соевое масло, пальмовое масло

Хранение масла: 300 м3

Емкости для метанола: 60 м3

Емкости для готового биодизеля (B100): 400 м3

Емкости для глицерина: 100 м3

По экспертным оценкам, стоимость строительства заводов по производству биодизеля – от 0.2 до 0.5 доллара на литр мощности.

При организации производства биодизеля — дополнительную прибыль можно получить от реализации получаемого глицерина.

Более подробная информация об особенностях производства биодизеля в условиях российского рынка представлена в отчете «Маркетинговое исследование рынка биотоплива»

Источник: Cleandex.ru/Research.Techart

www.cleandex.ru

Производство биодизельного топлива, его применение и преимущества

Для того чтобы наладить производство биодизельного топлива необходимо растительное масло и метанол. Вместо последнего в некоторых случаях применяется этанол или изопропиловый спирт. Производство продукта базируется на переэтерификации в пропорции 200 кг метанола на 1 т масла. Также необходимо использовать гидроксид натрия или калия. Температура процесса должна составлять 60 ºС при нормальном давлении.

Требования при производстве биодизеля

Чтобы полученное топливо соответствовало высоким стандартам качества, необходимо выполнять определенные требования:

- по завершению переэтерификации метиловые эфиры должны находиться в топливе в размере не более 96%;

- необходима дополнительная очистка метиловых эфиров от метила. Это обусловлено тем, что последний обычно берется в избытке с целью более быстрой и полной переэтерификации;

- необходима очистка метиловых эфиров от продуктов омыления в случае использования топлива в дизельной технике. Если подобных манипуляций не проводить, то мыло достаточно быстро засорит фильтр. В результате начнут образовываться смолы и нагар. Методы сепарации и центрифугирования не способны дать необходимый результат, поэтому рекомендуется применять воду или сорбенты;

- метиловые эфиры жирных кислот должны быть высушены. Вода провоцирует развитие микроорганизмов и образование жирных кислот, что существенно снижает качество биодизельного топлива;

- хранение биодизеля должно длиться не более трех месяцев. Если этот срок был превышен, то возможно разложение топлива.

Применение биодизельного топлива

Биодизельное топливо может применяться как в чистом виде, так и в виде смеси с дизельным топливом. В США маркировка смесевых топлив осуществляется следующим образом: сначала идет буква «В» – это общее обозначение, а дальше указывается процентное соодержание биодизеля. Например, марка топлива В2 означает, что в нем присутствует 98% дизельного топлива и 2% биодизеля. Использование качественных смесевых топлив не требует внесения каких-либо конструктивных изменений в действующие автомобильные двигатели.

Что касается цетанового числа, то для биодизеля оно должно быть не менее 51. Для минерального дизельного топлива этот показатель составляет 42-45.

Из чего производят биодизель?

Базовым сырьем для получения биодизеля являются жирные (эфирные) масла растений или водорослей. На территории Европы больше используют рапс, в США – сою, Канада отдает предпочтение каноле (разновидности рапса), Бразилия – касторовому маслу, а Индонезия и Филиппины – пальмовому маслу. Также возможно применение растительного масла, животного жира, рыбьего жира и т.п.

Производство масла из различного сырья с одного гектара земли в год (по данным The Global Petroleum Club)

Сырьё | кг масла/га | литров масла/га |

Кукуруза | 145 | 172 |

Кешью | 148 | 176 |

Овёс | 183 | 217 |

Люпин | 195 | 232 |

Календула | 256 | 305 |

Хлопок | 273 | 325 |

Конопля | 305 | 363 |

Соя | 375 | 446 |

Кофе | 386 | 459 |

Лён | 402 | 478 |

Лесной орех | 405 | 482 |

Семена тыквы | 449 | 534 |

Кориандр | 450 | 536 |

Семена горчицы | 481 | 572 |

Семена рыжика | 490 | 583 |

Кунжут | 585 | 696 |

Сафлор красильный | 655 | 779 |

Рис | 696 | 828 |

Подсолнечник | 800 | 952 |

Какао | 863 | 1026 |

Арахис | 890 | 1059 |

Мак | 978 | 1163 |

Рапс | 1000 | 1190 |

Олива | 1019 | 1212 |

Клещевина | 1188 | 1413 |

Пекан | 1505 | 1791 |

Жожоба | 1528 | 1818 |

Ятрофа | 1590 | 1892 |

Макадамия | 1887 | 2246 |

Бразильский орех | 2010 | 2392 |

Авокадо | 2217 | 2638 |

Кокос | 2260 | 2689 |

Масличная пальма | 5000 | 5950 |

Сальное дерево | 5500 | |

Водоросли | 95000 |

Мировыми лидерами по объемам производства биодизеля являются США, Германия, Франция, Италия и Испания. Например, в 2008 году на территории США было получено 2611 млн. литров биодизеля. Показатели европейских стран в этом плане скромнее. За тот же период в Германии получено 5302 тыс. тонн данного продукта.

Особенности использования биотоплива

При попадании в воду биодизельное топливо не способно причинить вред животным и растениям. Оно выгодно отличается от других топлив, произведенных на базе нефти, поскольку подвержено полному биологическому распаду. Исследованиями установлено, что биодизель, пребывающий в почве или воде, на 99% перерабатывается микроорганизмами за 28 дней. Таким образом, риск загрязнения рек и озер стремится к минимуму.

Кроме того, использование биодизеля позволяет существенно сократить количество выбросов в атмосферу углекислого газа. А высокая температура воспламенения (выше 100 ºС) делает применение данного топлива относительно безопасным.

Оборудование для производства биологического дизельного топлива

Компания GlobeCore разработала и осуществляет поставки технологических линий по производству биодизеля. Биодизельные заводы GlobeCore имеют производительность от 1000 до 16 000 литров в час, при этом получение конечного продукта возможно из любых типов растительных масел и животных жиров. Также реализуется производство топлива из пережаренного масла, водорослей и фуза.

Комплекс по производству биодизеля от компании GlobeCore предназначен для переэтерификации растительного масла или животного жира путем высокодисперсного смешивания с катализатором и дальнейшей сухой очистки. Полученный продукт полностью соответствует европейскому стандарту EN 14214 и американскому стандарту ASTM.

Биодизельный завод, укомплектованный оборудованием производства GlobeCore. Работает на территории Испании

Уникальная технология позволяет производить биодизель без длительной перенастройки с любого вида растительного масла, а также жиров животного происхождения. Все агрегаты комплекса изготовлены с нержавеющей стали и имеют взрывозащищенное исполнение.

Комплекс по производству биодизеля состоит из следующих блоков:

- поточный подогреватель масла;

- биодизельный реактор;

- биодизельный отстойник с блоком выкачки;

- блок отбора метанола;

- блок очистки и фильтрации.

Предварительно очищенное сырье поступает на поточный подогреватель масла, где нагревается до необходимой температуры. Подогретое масло подается на биодизельный реактор комплекса по производству биодизеля. Также на реактор поступает раствор щелочи и метанол. На выходе из биодизельного реактора путем смешивания гидродинамическим способом и реакции масла, раствора щелочи и метанола получается сырой биодизель.

Он подается в отстойник комплекса по производству биодизеля, где происходит отделение водно-глицериновой фазы и ее откачка.

Оставшийся биодизель с помощью блока выкачки подается на блок отбора метанола, где происходит его вакуумная сушка.

Окончательная очистка биодизеля осуществляется с помощью блока очистки и фильтрации. Проходя через слой ионообменной смолы, биодизель очищается от остаточного метанола. Механические примеси отбираются с помощью системы фильтров.

Биодизельные комплексы, работающие по технологии GlobeCore, имеют следующие преимущества:

- низкое потребление энергии;

- мгновенная реакция переэтерификации;

- мобильность при транспортировке и монтаже благодаря модульному принципу построения;

- отсутствие отходов. Фаза глицерина может быть использована для различных целей: генерации энергии, удобрения и т.д.;

- простота эксплуатации и высокая продуктивность оборудования.

Какие преимущества дает использование биодизеля?

Биодизельное топливо обладает следующими преимуществами:

- хорошие смазочные характеристики;

- более высокое цетановое число;

- продление срока службы двигателя без его модернизации;

- относительная безопасность применения за счет высокой температуры воспламенения;

- не оказывает вредного воздействия на окружающую среду.

biodiesel.globecore.ru

Получение биодизеля на установке УБД-4

GlobeCore предлагает к продаже технологические линии, обеспечивающие получение биодизеля (biodiesel).

Производимые нашим предприятием биодизельные заводы (реакторы) имеют производительность от 1000 до 16000 литров в час и более, при этом получение биодизеля (метилэфира) возможно из любых типов растительных масел и животных жиров, отходов масложировой промышленности.

Кроме этого на данных биодизельных установках возможно получение биодизеля с пережаренного масла, из водорослей, из фуза.

Комплекс по производству биодизеля предназначен для переэтерификации растительного масла или животного жира, (других масел и жиров) путем высокодисперсного смешивания с катализатором и дальнейшей сухой очисткой биодизеля (biodiesel) до соответствия европейским стандартам EN 14214 и американским стандартам ASTM.

Уникальная технология позволяет производить биодизель (biodiesel) без длительной перенастройки с любого вида растительного масла, а также жиров животного происхождения. Качество продукции под названием biodiesel соответствует европейским номам EN 14214.

Все агрегаты комплекса по производству биодизеля изготовлены во взрывозащищенном исполнении, с нержавеющей стали.

Используемые комплектующие таких мировых лидеров как “Danfoss”, “SIEMENS”, “Festo”, “Willo”, “Bartec”, “Cortem”, “Wika”, “Blackmer”, “ABB”, “Shneider Electric”, “Ent”, “GRUNDFOS”

Получение биодизеля с помощью установки УБД-4

Технические характеристики комплекса УБД-4

Производительность | м3/час | 4 |

| Класс взрывозащиты | – | II2GEExdIIBT3 |

| Установленная мощность (не более) | кВт | 175 |

| Напряжение питания силовых цепей ~50Гц | В | 380 |

| Давление управляющего воздуха | МПа | 0,6 – 0,8 |

| Объем отстойника | м3 | 20,8 |

| Степень фильтрации | мкм | 5 |

Состав и принцип работы комплекса по производству биодизеля

Комплекс по производству биодизеля состоит из следующих установок (блоков):

- поточный подогреватель масла;

- биодизельный реактор;

- биодизельный отстойник с блоком выкачки;

- блок отбора метанола;

- блок очистки и фильтрации.

Предварительно очищенное масло поступает на поточный подогреватель масла, где подогревается до необходимой температуры. Подогретое масло подается на биодизельный реактор комплекса по производству биодизеля. Также на реактор подаются раствор щелочи и метанол. На выходе из биодизельного реактора путем смешивания гидродинамическим способом и реакции масла , раствора щелочи и метанола получается сырой биодизель, представляющий собой смесь собственно биодизеля, глицерина и непрореагировавшего метанола.

Сырой биодизель поступает в биодизельный отстойник комплекса по производству биодизеля, где происходит отделение водно-глицериновой фазы и ее откачка.

Оставшийся биодизель с помощью блока выкачки подается на блок отбора метанола комплекса по производству биодизеля, где происходит его вакуумная сушка.

Окончательная очистка биодизеля осуществляется с помощью блока очистки и фильтрации комплекса по производству биодизеля. Проходя через слой ионообменной смолы, биодизель очищается от остаточного метанола. Механические примеси отбираются с помощью системы фильтров.

Очищенный биодизель поступает к потребителю.

Преимущества биодизельного оборудования GlobeCore

Биодизельные комплексы работающие по технологии GlobeCore имеет следующие преимущества:

- низкое потребление энергии оборудования.

- мгновенная реакция переэтерификации

- при применении инновационной энергосберегающей технологии снижается потребление энергии в процессе производства биодизеля.

- модульный принцип построения комплекса (мобильность при транспортировке и монтаже БИОДИЗЕЛЬНОГО оборудования).

- эффективный процесс производства позволяет использование малых установок.

- качество производимого биодизеля соответствует международным нормам и стандартам.

- нет отходов: фаза глицерина может быть использована для различных целей (напр. генерации энергии, удобрения и т.д.)

- не требуется, мойка и сушка биодизеля, деметанолизация ;

- комплексы оснащены технологией реактора непрерывного действия, что позволит увеличить скорость и качество протекания реакции переэтерификации, при этом увеличиваются не только качественные, но и количественные показатели выхода чистого биодизеля, но и скорость его производства, а это позволяет экономить энергоресурсы в 5-7раз по сравнению с существующими технологиями и оборудованием.

- оборудование, отличается своей простотой в эксплуатации, высокой продуктивностью, а также благодаря новым технологическим разработкам и постоянным испытаниям мы усовершенствуем конструкцию оборудования, увеличивая тем самым качество и выход обработанного сырья,

- уменьшая энергоемкость оборудования,

- металлоемкость конструкций,

- увеличивая его продуктивность.

Также оборудование является экономически эффективным, так как не требует больших капиталовложений. Поточный подогреватель масла для биодизеля предназначен для нагрева масла перед подачей его на биодизельный реактор.

Проточный подогреватель масла: состав и принцип работы