- Бензин из угля в домашних условиях своими руками: технолошия производста

- описание, характеристика, показатели, способы производства

- Синтетическое жидкое топливо из угля, особенности технологии и перспективы

- «Специалисты Урала и Кузбасса создали мини-заводы, производящие дешевую синтетическую нефть из углей» в блоге «Энергетика и ТЭК»

- Бензин из угля в домашних условиях своими руками: технолошия производста

- Бензин из угля

- Как получить нефть из угля. Жми!

- Переход из угля в жидкое топливо: может ли топливо из угля заменить бензин?

- Завод по производству угля в бензин в США станет крупнейшим в мире

- угля поставщикам бензиновых компаний, весь качественный уголь поставщикам бензиновых компаний на Alibaba.com

- Израиль стремится к 2030 году отказаться от использования угля, бензина и дизельного топлива

Бензин из угля в домашних условиях своими руками: технолошия производста

Далеко не каждая европейская, да и любая страна мира может похвастать большими запасами нефти. Зато углеводородное топливо в виде бензина или солярки активно используется во всех странах. В то же время залежи бурого и каменного угля встречаются куда чаще, отсюда и возникла идея получать дизельное топливо и бензин из угля. В этой статье мы рассмотрим, как это делается на производстве и можно ли что-то подобное организовать в условиях частного домашнего хозяйства.

Как происходит выделение бензина из угля?

Стоит отметить, что переработка угля с целью получить разные виды моторного топлива – вовсе не миф. Более, того существует две проверенных методики, реализованные на практике еще в начале прошлого века.

В те времена нацистская Германия, стремящаяся завоевать всю Европу, именно этими способами обеспечивала свою военную технику горючим, поскольку собственных месторождений нефти у нее нет. В то же время в распоряжении страны имелись залежи бурого угля, из которого на двух десятках заводов производился синтетический бензин и дизельное топливо.

Для справки. Обе методики были изобретены разными немецкими учеными в начале 20-го века, соответственно, получили их имена.

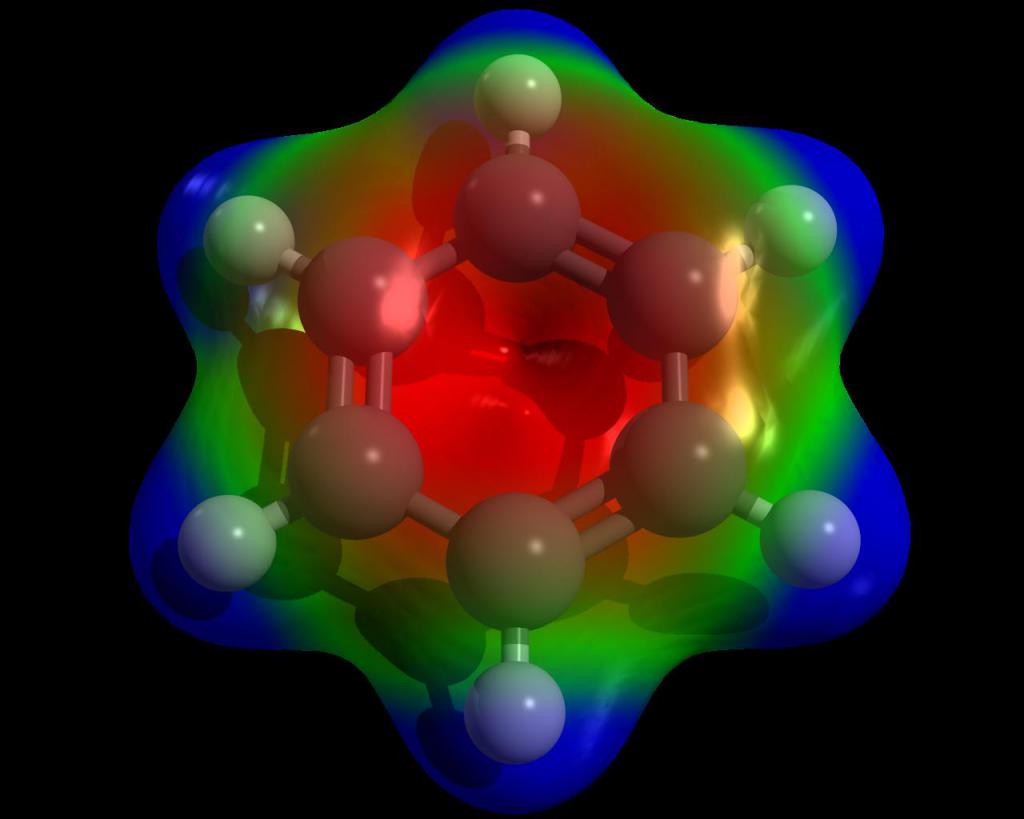

Как оказалось, уголь по своему химическому составу не слишком отличается от нефти. Основа у них общая – горючие соединения углерода с водородом, только доля водорода в нефти значительно больше. Если число водорода в углях удастся уравнять с нефтью, то и получение жидкого горючего станет реальностью. Вот способы решения проблемы:

- гидрогенизация, иначе – ожижение (процесс Бергиуса).

- газификация с последующим синтезом топлива (процесс Фишера – Тропша).

Чтобы понять, удастся ли наладить выделение бензина в домашних условиях, надо получить общее представление об этих химико-технологических процессах, о них будет рассказано ниже.

Процесс гидрогенизации

Для успешного проведения процесса и получения до 800 кг жидкого топлива из 1 т сырья берут бурый или каменный уголь. Главное условие эффективного достижения результата – наличие в углях 35% летучих веществ. Перед переработкой их перемалывают, измельчая до пылевидной фракции, а затем просушивают. После этого угольную фракцию смешивают с мазутом или тяжелыми маслами, чтобы получилось сырье в виде пасты.

Во время протекания процесса деструктивной гидрогенизации технология предусматривает прямое добавление недостающего водорода в уголь.

Для этого сырье помещают в специальный автоклав и производят его нагрев. При этом давление внутри сосуда достигает 200 Бар, а температура – 500 °С. Мало того, в зоне химической реакции должны находиться вещества — катализаторы и растворители. По данной методике получение бензина из угля проходит внутри автоклава в 2 стадии:

- жидкофазная;

- парофазная.

В сосуде под большим давлением и при высокой температуре протекает несколько сложных химических реакций. Чтобы не нагружать рассказ специфическими терминами, поясним простыми словами: в автоклаве происходит насыщение угля водородом и распад сложных органических соединений на простые. В результате после операций очистки на выходе получаем синтетическое дизтопливо или бензин. Это зависит от условий протекания процесса и степени трансформации угольно-масляной смеси. Но выходу горючего из установки предшествует еще ряд операций:

- центрифугирование;

- полукоксование;

- дистилляция.

Как видите, наладить столь сложное производство своими руками не представляется возможным. Главная сложность – оборудование, вряд ли удастся такое изготовить самому. Взять хотя бы автоклав, где давление выше, чем в кислородных баллонах. Да и в целом подобное производство представляет взрывопожарную опасность.

Получение бензина путем газификации

Данный метод, изобретенный немецкими учеными Ф. Фишером и Г. Тропшем, предусматривает производство дизельного топлива и бензина путем предварительной газификации угольного сырья. Это происходит в большой емкости – реакторе при температуре до 350 °С и давлении не более 30 Бар. Хотя здесь условия и не настолько жесткие, как при гидрогенизации, но реализовать их ничуть не проще. Например, потому что сквозь слой угля надо под большим давлением продувать перегретый водяной пар, а значит, не обойтись без мощного парового котла.

После газификации на выходе из реактора образуется так называемый синтез-газ, состоящий из водорода и обычного угарного газа (СО). Кстати, сингаз можно прямо использовать в качестве газообразного топлива без последующей переработки.

Полученные газы поступают во второй реактор, где и происходит окончательная переработка угля в жидкое топливо. Там же располагаются вещества – катализаторы. В промышленности для этой цели могут использоваться разные соединения, но любое из них обязательно содержит железо, никель или кобальт. Не вдаваясь в тонкости химии, отметим, что на выходе из второго реактора получается горючее, которое должно еще пройти процедуру крекинга. То есть, разделение на бензин и дизельное топливо из угля.

Побочными продуктами реакции являются различные вещества и парафин. Среди выделяющихся летучих веществ наибольшая доля приходится на углекислый газ, что считается большой проблемой производства горючего подобным методом. Также достаточно быстро теряет активность катализатор, поэтому его постоянно требуется обновлять. Эти факторы, да еще ряд не столь значительных причин, приводят к высокой себестоимости продукта. При цене на нефть 50 долларов за баррель производство бензина из угля методом Фишера – Тропша считается нерентабельным.

Существует и другой метод газификации углей – термический. Он схож с явлением пиролиза, поскольку осуществляется нагревом сырья в емкости извне и при отсутствии кислорода. Другое дело, что разложение твердого топлива на газы происходит при температуре 1200 °С, а для этого требуется соответствующее оборудование. Позитивная сторона термического метода состоит в том, что часть пиролизных газов направляется на подогрев исходного сырья, а другая – на синтез бензина. За счет этого снижаются затраты на энергоносители, так как уголь во время разложения может подогревать себя сам.

Для справки. На просторах интернета можно найти описание разных установок, с помощью которых можно получить бензин из природного газа в домашних условиях. Вначале он конвертируется в синтез-газ, а затем перерабатывается в жидкое топливо. Даже если считать, что эти самодельные аппараты работоспособны, провести газификацию угля гораздо сложнее.

Выводы

Невзирая на то, что выделение моторного топлива из каменного и бурого угля вполне реально и давно проверено на производстве, организовать его в домашних условиях вряд ли возможно. Конечно, всегда найдется несколько умельцев – энтузиастов, что любят добиваться поставленной цели и смогут синтезировать бензин своими руками. Но для этого надо подробно изучить технологию и прилично повозиться с оборудованием, не говоря уже о пожарной опасности.

Для широкого круга домовладельцев и автолюбителей получение солярки и бензина из угля недоступно. А если подойти к вопросу с точки зрения экономики, то и нерентабельно. На данный момент, пока на эту тему не появилось новых изобретений и разработок, проще и надежнее пользоваться обычным, «нефтяным» бензином.

описание, характеристика, показатели, способы производства

Наука и прогресс позволяют создавать невиданные ранее вещи, о которых многие и помыслить не могли. Взять, к примеру, такую относительно новую разработку, как синтетический бензин. Многим известно, что это топливо получается путем перегонки из нефти. Но ведь его можно синтезировать еще из угля, дерева, природного газа. Производство синтетического бензина хотя и не может в полном объеме заменить обычный путь получения, но все же заслуживает того, чтобы изучить тему. Поэтому будет рассмотрена его история, а также способы получения.

Вводная информация

Сложно представить современную цивилизацию без моторного топлива – дизеля, керосина, бензина. На них работают автомобили, самолеты, ракеты, водный транспорт. Но количество нефти в недрах ограничено. Еще не так давно считалось, что человечество скоро неизбежно столкнется с нехваткой горючего. Но оказалось, что не все так печально. Разрабатываются новые технологии, позволяющие добывать трудноизвлекаемые запасы, появляются альтернативные варианты. Можно упомянуть и о зеленой энергетике, и повышении эффективности использования ресурсов (современные малолитражки спокойно обходятся 4-6 литрами горючего на сто километров, хотя еще в начале нашего тысячелетия требовали около 10). Да и высококачественное топливо, как оказалось, можно получать из различного не нефтяного сырья.

Как все начиналось?

Необходимо начать с событий, происходивших больше, чем 150 лет назад. Именно тогда началась промышленная добыча нефти. С тех пор человечество израсходовало больше половины так называемого легкого сырья. Первоначально нефть использовалась как источник тепловой энергии. В наше время такой подход экономически не выгоден. Когда наступила автомобильная эра, то продукты фракционирования нефти получили распространение в роли моторного топлива. При этом, чем больше истощались запасы сырья, тем рентабельней становилось искать альтернативу.

Что такое нефть? Это смесь углеводородов, а если говорить конкретнее – циклоалканов. Что они собой представляют? Самый простой алкан известен многим как газ метан. Кроме этого, в нефти есть еще азотистые и сернистые примеси. И если ее правильно обработать, то можно получить множество различных материалов. Например, взять хорошо известный бензин. Что он собой представляет? По сути, это легкокипящая фракция нефти, формирующаяся короткоцепочечными углеводородами с количеством атомов от пяти до девяти. Бензин является основным видом топлива для легковых автомобилей, а также небольших самолетов. Следующий выделенный тип – керосин. Он более вязок и тяжелый. Формируется из углеводородов, в которых присутствует от 10 до 16 атомов. Используется керосин в реактивных самолетах и двигателях. Еще более тяжелой фракцией является газойль. Он используется в дизельном топливе, которое являет собой его смесь с керосином.

Научные поиски альтернативы

Хотя основные фракции и получают из нефти, оказалось, что можно для этой цели использовать и другое углеродное сырье. Эта задача была решена химиками еще в 1926 году. Тогда ученые Фишер и Тропш открыли реакцию восстановления монооксида углерода в условиях атмосферного давления. Было выяснено, что в присутствии катализаторов из газовой смеси можно создавать жидкие и твердые углеводороды. По своему химическому составу они были близки к продуктам, получаемым из нефти. Результат химических изысканий получил название «синтез-газ». Получался он довольно легко. Настолько, что может быть повторен в домашних условиях любым человеком, который не прогуливал в школе химию и физику. Получали его благодаря пропусканию водного пара над углем (это его газификация) или путем конверсии обычного природного газа (он состоит, в основном, из метана). Во втором случае дополнительно еще использовались металлические катализаторы. Следует отметить, что синтез-газ можно создавать не только из метана и угля. Перспективным направлением сейчас считается работа над ферментативной и термохимической переработкой отходов растительного сырья. Не следует забывать также и о конверсии биогаза, то есть, летучих веществ, полученных благодаря разложению органических отходов.

Как развивалось применение?

Отличилась в этом плане нацистская Германия. Во время Второй мировой войны у нее были существенные проблемы в плане снабжения топливом. Поэтому были созданы целые комплексы, которые перерабатывали уголь в жидкое топливо. И синтетический бензин третьего рейха внес свой существенный вклад, довольно сильно отстрочив падение этого ужасного государства. Тогда использовался метод химического сжижения угля до тех пор, пока не получалось пиролизное топливо. К концу войны нацистской Германии удалось выйти на уровень в 100 тысяч баррелей синтетической нефти в день. В более привычных мерах это больше 130 тонн! Использование угля является целесообразным благодаря близкому химического составу. Так, в нем содержание водорода 8% тогда, как в нефти 15%. Если создать определенный температурный режим и насыщать уголь водородом в значительном объеме, то он перейдет в жидкое состояние. Этот процесс называет гидрогенизацией. К тому же, его можно ускорить и увеличить объемы, если использовать катализаторы: железо, олово, никель, молибден, алюминий и множество иных. Все это позволяет выделять различные фракции и использовать их для дальнейшей переработки.

Синтетический бензин в Германии производят и сейчас. После Второй мировой войны ее примеру последовала Южно-Африканская республика. Затем начали подключаться Китай, Австралия и США. Следует отметить, что и у нас есть потенциал для развития данной области.

О падении и взлете

В Советском Союзе еще до начала Второй мировой войны шли поиски возможной добычи бензина из бурого угля. Но, увы, получить результаты, пригодные для промышленного производства, не получилось. После окончаний конфликта цена на нефть упала, а вместе с ней отпала и потребность в синтетическом топливе. Теперь из-за уменьшения нефтяных запасов эта сфера переживает второе рождение. Производство синтетического бензина становится все более распространенным, часто встречает поддержку со стороны государства. К примеру, в США производители подобного топлива могут рассчитывать на государственные субсидии. Несмотря на все предпосылки, жидкое топливо производят в ограниченном масштабе. Дело в том, что расширение существующих мощностей ограничено высокой стоимость, которая значительно превышает то, что получается из обычного сырья. К примеру, синтетический бензин в Германии умеют делать из воды и углекислого газа, вот только за год он обойдется в новый автомобиль. И все из-за дороговизны установки. Главное направление работы – это поиск экономических технических решений. Например, открыт вопрос снижения давления для ожижения угля. Сейчас необходимо создавать 300-700 атмосфер, а поиск ведется для достижения значения в 100 и ниже. Также актуальны вопросы увеличения производительности генераторов, разработки новых катализаторов (более эффективных). Да, и не следует забывать о том, что качественного природного угля не так уж и много. Поэтому более перспективным считается его получение из газа. Какие здесь есть возможности?

Получение из природного газа

Этот особенно актуально в силу существующих транспортных проблем. Так, если перевозить природный газ, то траты на это будут составлять 30-50% от стоимости конечного продукта. Поэтому весьма актуальной является его переработка сразу же около место добычи в высококачественный бензин и дизельное топливо. Это выдвигает ряд требований к компактности установок. Если получать конечные продукты через стадию метанола, то такой процесс удобен благодаря тому, что происходит в одном реакторе. Но требуется много энергии, из-за чего синтетическое топливо получается дороже нефтяного в два раза. Альтернативу этому распространенному способу предложил Институт нефтехимического синтеза РАН. Он предполагает работу с другим промежуточным веществом – диметиловым эфиром. Работать таким образом не сложно, если увеличить долю окиси углерода в получаемом синтез-газе. Получение синтетического бензина в данном случае является дополнительно и довольно экологическим топливом. Особенно оно хорошо проявило себя при запуске холодных двигателей благодаря высокому цетановому числу. И для производства бензина этот вариант неплох. Так, можно сделать топливо с октановым числом 92. Синтетический бензин из природного газа при этом обладает меньшим количеством вредных примесей, нежели те, что можно найти в сделанном из нефти. Предложенная РАН установка предлагает схему работы, согласно которой, чем выше температура реакции, тем больше производительность.

А можно ли сделать это все своими руками?

Несмотря на то, что альтернативная энергетика считается относительно молодой наукой, повторить ее достижения в рамках одного домохозяйства – не проблема. Поэтому, да, создать синтетический бензин своими руками вполне возможно. Более того, учитывая специфику условий, в которых приходится существовать, есть возможность сделать ставку на древесину, уголь и биогаз. Кому из них отдать предпочтение в домашней обстановке – каждый решает сам.

Как наиболее простой, самым актуальным является вопрос того, как добыть своими руками синтетический бензин из древесины. Многие рассматривают ее исключительно как строительный материал или сырье для игрушек. Но стоит вспомнить хотя бы древесный спирт, и становится понятно, что потенциал существует. Как же получить синтез-газ в этом случае? Необходимо взять древесину (или ее отходы, что именно – не принципиально). В домашних условиях можно сделать устройство из трех частей, каждая из которых будет выполнять свою функцию. Первоначально необходимо обеспечить их сушку и нагревание до температуры в 250-300 градусов по Цельсию. Затем приходит черед пиролиза. Здесь температура должна вырасти до 700 градусов. И завершающий этап – газогенерация. На нем запускается паровой риформинг. Процесс протекает при температуре в 700-1000 градусов. В результате получается весьма чистый синтез-газ. Дополнительного вмешательства не требуется. Далее используем катализаторы, и синтетический бензин готов!

Делаем из угля

И еще один маленький момент, о котором не было упомянуто раньше, – при работе в домашних условиях установки, наверняка, будут получаться довольно большими. Поэтому размещать их в квартире не рекомендуется. А вот создать их в собственном доме или около него – дело вполне реальное.

Синтетический бензин может быть получен из угля в результате влияния пара. Его газификация – это самый простой и реализуемый способ для домашних условий. Итак, приступим. Первоначально для большей эффективности работы и увеличения скорости протекания процесса уголь необходимо измельчить. Затем осуществляется его насыщение водородом. Затем необходимо создать температуру в 400-500 градусов по Цельсию и давление в 50-300 кг/см2. И ждем момента перехода в жидкое состояние. Если не используется растворитель, то таким станет только 5-8% от всей массы угля. Затем приходит черед катализаторов. Для угля подходит: молибден, никель, кобальт, олово, алюминий, железо, а также их соединения. Для газификации можно использовать любой вид сырья. Бурый, каменный – все подойдет. Хотя его качество влияет на эффективность преобразования. Ранее приводилось обозначение количества углеродов и называлась цифра в 8%. Это не совсем верно. Зависимо от марки и качества, значение может колебаться от 4% до 8%. А для минимальной пригодности последующей обработки и выделения бензина необходимо добиться значения в 11% (лучше 15%). Первоначально, не факт, что все будет получаться. Особенно, если прогуливались уроки по физике и химии. Тем не менее синтетический бензин из угля можно успешно делать и использовать.

Работа с биогазом

Это довольно необычный и экстравагантный подход, тем не менее он работает. Прелесть его еще и в том, что он как топливо обладает более широким применением, нежели просто синтетический бензин. Правда, места занимает много. Так, к примеру, один кубический метр биогаза эквивалентен 0,6 литра бензина. Если использовать его не в сжатом состоянии, то даже взяв под завязку на грузовой автомобиль, не получиться проехать больше сотни-второй километров. Поэтому, как же синтезировать с него желаемый бензин? Это возможно благодаря тому, что он, по сути, является метаном с небольшими примесями. То есть практически то, что нужно. А вот синтез – это дело проблематичное. Ведь здесь что-то новое и одновременно простое не изобрели. То есть, приходится работать над созданием синтез-газа, а уже из него обеспечивать формирование бензина. Делается это (по наиболее распространенной схеме) через посредство метанола. Хотя можно работать и через диметиловый эфир. Если говорить о метаноле, то всегда необходимо помнить о том, что он чрезвычайно опасен. Усложняется ситуация тем, что он имеет запах спирта, а температуру кипения в 65 градусов по Цельсию. Вообще, работа с синтезом топлива – это не детская прогулка. Поэтому, не лишним будет подучить химию и физику, если этих знаний нет. Если вкратце – то синтетический бензин получается благодаря перегонке газа и конденсатору. Этот способ не быстр, но, если есть хорошая теоретическая подготовка – не сложен. Но без знаний работать не рекомендуется. Ведь чистый метанол – это самое высокооктановое топливо, поэтому опасное. Да и не «переварит» его двигатель обычной машины – не рассчитан на это.

Заключение

Вот и рассмотрено, как получить синтетическое топливо. Следует отметить, что это не игрушки, а огнеопасное занятие. Поэтому без должной теоретической подготовки заниматься таким делом не следует. Ведь это будет прямым нарушением правил безопасности. А они, следует помнить, всегда пишутся кровью.

Синтетическое жидкое топливо из угля, особенности технологии и перспективы

Среди основных источников для получения энергии выступают сейчас такие природные ресурсы, как нефть, газ и уголь. Со временем соотношение этих видов топлива меняется, но сегодня первые позиции по запасам занимает уголь. Основной проблемой при использовании этого горючего материала является большое содержание остаточных продуктов горения. Решением этого вопроса стало искусственное получение из него жидкого топлива. Этот вид синтетического топлива представляет собой гораздо более удобную форму для сжигания, а также избавлен от большинства вредных для окружающей среды компонентов.

Особенности и перспективы

Уже в середине прошлого века в России и ряде европейских стран начали перегонять твердые углеводороды в жидкое состояние и использовать как альтернативный источник энергии. Самое большое внимание развитию этой технологии уделяется в азиатских странах, где преобладают месторождения именно твердых ископаемых. Китай, определив в своей стране процесс преобразования «черного золота» как приоритетное направление, уже достиг серьезных объемов производства.

Жидкое топливо из угля: при определенных условиях в жидкую форму переходит почти весь каменный уголь

Если говорить о каменных углях, то в настоящее время для производства синтетического жидкого топлива используют марки Д, Г, ОС, СС, Т и А. Остальные чаще сжигаются для получении электричества (ТЭС). Наиболее перспективны для переработки бурые угли – их запасы значительны, а из-за небольшой теплотворной способности для отопления или производства электроэнергии покупают их неохотно. Если же в непосредственной близости от месторождения расположить мини завод, то транспортные расходы можно свести к минимуму. Перегонять можно самые мелкие и даже пылеобразные фракции. Ведь для достижения лучшего результата сырье специально измельчают в пыль. Так что затраты на сырье также незначительны: эти сорта имеют низкую стоимость.

Самые серьезные вложения потребуются на строительство (аренду) помещения и приобретение оборудования. Но что хорошо: современные установки требуют минимального вмешательства человека. В котел засыпаются исходные материалы, через некоторое время на выходе появляется продукция.

В зависимости от состава исходного сырья и особенностей проведения процесса можно получить: бензин, керосин, солярку, мазут. Выделяемые в процессе газы могут идти на обеспечение требуемой температуры гидрогенизации (сжижения) или на другие нужды. Так что затраты на электроэнергию тоже невелики. Неплохим примером мини завода по переработке бурого угля в жидкое топливо отечественного производства является установка пиролиза «Прометей».

Суть процесса и технологии

По химическому составу соотношение в составе нефти водорода к углероду несколько выше, чем у угля (у нефти – 11-15%, у углей – 4-8%). Целью ожижения является достижение более высокого соотношения за счет доноров водорода.

Получаемый химическим путем жидкий уголь может использоваться в качестве котельного топлива (аналог мазута из нефти), метанола и моторного топлива (аналог бензина). Сегодня технология успешно прошла все необходимые испытания и принесла результаты. Но нужно учесть, что полученные продукты содержат органические соединения (азот, кислород, серу и т.д.) и без дополнительной очистки использоваться не могут.

Мини завод «Прометей»

Если говорить коротко, то технология такова: в измельченное до порошкообразного состояния сырье при высокой температуре (от 400 до 500oC) и соответствующем давлении (до 300 кг/см2) подают водород. Как источник водорода могут быть использованы отходы переработки нефти или некоторая часть выработанного ранее продукта. При создании таких условий почти все твердое топливо переходит в жидкое состояние (без добавления источников водорода преобразуется не более 10%).

Есть еще один процесс. Эта технология является термической переработкой. Она сводится к предварительной сушке с последующим ожижением с помощью угле-масляных смесей. Просушенное сырье постепенно нагревают без доступа кислорода до 450-550oC. При таких условиях начинается распад угля на составляющие нефтяные фракции. Эта стадия еще называется газификацией. Далее газообразные фракции отбираются и сжижаются, а пиролизный газ и оставшиеся твердые фракции направляются в топку для обеспечения требуемой температуры процесса. То есть эта технология сама обеспечивает себя энергией для нагрева.

Из чего бы не было сделано горючее, важно чтобы было оно хорошего качества, а стоило недорого

Сегодня ситуация такова, что большая часть моторного топлива изготавливается на нефтеперегонных заводах, но все более активно начинает развиваться и альтернативное его производство. На нынешнем этапе усовершенствуются старые технологии и разрабатываются новые. Особенно перспективна для нашей страны переработка бурого угля: залежи его велики, а эффективность сжигания для получения тепла не самая высокая. Согласно мнению экспертов рынок синтетического жидкого топлива начнет свое бурное развитие в скором будущем на фоне неизбежного сокращения запасов нефти и газовых месторождений. Если говорить об отоплении, то котлам на жидком топливе все равно из чего оно получено. Главное чтобы качество было высоким. А если при надлежащем качестве платить за топливо для котла нужно будет меньше, нас это только обрадует.

«Специалисты Урала и Кузбасса создали мини-заводы, производящие дешевую синтетическую нефть из углей» в блоге «Энергетика и ТЭК»

Разработчики успешно апробировали уникальную технологию прямого ожижения угля для производства синтетической углеводородной смеси — аналога нефти. Причем себестоимость получаемого топлива в разы дешевле «естественного». Применения мини-заводов практически безграничны — от сельского хозяйства до ЖКХ.

Как отмечают разработчики им удалось создать действующую технологию ожижения угля, подходящую для массового внедрения в первую очередь для малого и среднего бизнеса, так как ее внедрение не требует значительных затрат и быстро окупается.

Первая установка по производству синтетических жидких котельных топлив из углей по технологии электрокавитационной обработки водоугольных смесей уже изготовлена и отгружена заказчикам — стекольный завод в г. Нампо (КНДР). Ее мощность по конечному продукту 15 т в сутки. Параллельно уже разработано технико-экономическое обоснование на оборудование мини-завода по производству из угля дизельного топлива мощностью до 100 т в сутки для собственных технологических нужд объектов угледобычи ООО «Промугольсервис» (г. Новокузнецк). Начаты работы по разработке проекта по автономному отоплению, энергоснабжению и обеспечению ГСМ агрокомплекса в Алтайском крае.

Работы по внедрению разработки ведутся в кооперации:

— НП «Южно-Уральское техническое общество» (г. Миасс Челябинской области) отвечает за разработку технической документации, ведение договорных отношений, организация изготовления и поставки комплектующих.

— ООО «Квант» (г. Новокузнецк Кемеровской области) — отработку технологии, изготовление электроразрядной установки, сборку и заводские испытания комплекта, пусконаладочные работы.

— ООО «НПО СПб ЭК» (г. Санкт-Петербург) — является технологическим партнером, отвечает за продвижение, тиражирование разработки и активное внедрение ее на промышленных предприятиях страны, за рубежом.

Стоит отметить, что само производство жидкого моторного топлива из угля — в общем то дело не новое. В различных странах сейчас работает более 80 опытных установок ожижения угля. Однако в промышленном масштабе эти технологии в настоящее время не используются вследствие целого ряда причин.

Основные недостатки существующих технологий ожижения угля обусловлены невысокой производительностью процесса, протекающего при высоких давлениях и температурах, в присутствии катализаторов, необходимостью организации производства водорода и кислорода, выделения катализатора для повторного использования в процессе, — поясняет Игорь Якупов, заместитель директора «Южно-Уральское техническое общество» г. Миасс Челябинской области. — Масштаб рентабельного производства в этой области начинается с уровня примерно полумиллиона тонн жидких продуктов в год, т. е. порядка нескольких миллионов тонн в год по исходному углю.

В этом случае нужны колоссальные инвестиции, потребность в которых начинает свой отсчет от уровня порядка миллиарда долларов США при сроках окупаемости от 7-8 лет и выше. Совершенно очевидно, что такие проекты являются долгосрочным вложением капитала игроков мирового уровня.Именно поэтому ни в одной стране пока не было построено ни одного коммерческого производства синтетического жидкого топлива из угля. При этом, сама притягательность формулы «бензин из угля» не оставляет в покое многих производственников. Поэтому запросы на проработку технологии к специалистам по глубокой переработке угля поступают постоянно. Экономическая целесообразность производства жидкого топлива из углей определяется достаточными запасами угля в нашей стране и коммерческой эффективностью, сопоставимой с перегонкой нефти.

Главное отличие проекта от существующих способов переработки углей заключается как раз в значительном снижении удельных затрат, стоимости оборудования за счет исключения процессов, протекающих при высоких температурах и давлениях, исключении каталитических реакций. Технология гораздо дешевле и проще. Нет необходимости строить целые заводы с гигантским производственным циклом, нести огромные расходы.

— Наше оборудование достаточно компактное, оно позволяют дешевый бурый уголь путем обработки двухфазной водно-угольной среды с добавлением тяжелого нефтяного остатка (ТНО) в кавитационном поле, создаваемом импульсными высоковольтными разрядами. переработать в аналог нефти, а из нее выделить аналоги бензина, дизтоплива и мазута. Причем себестоимость синтетического горючего, по нашим расчетам, будет втрое меньше получаемого обычным путем, — отмечает Игорь Якупов.

Сырьём для производства является: уголь — 50%; тяжелые остатки нефтепереработки (ТНО) — 23%, вода — 27%.На переработку подается измельченный уголь — угольная пыль — в установке перемешивания он смешивается с водой и тяжелым нефтяном осадком (ТНО), далее смесь обрабатывается в гомогенизаторе роторного типа — кавитационно-гидроударном диспергаторе (КаГуД). После этого гомогенная коллоидная суспензия подаётся насосом на установку электрогидроударной импульсной обработки, с напряжением на разрядной ячейке до 60 000 В.

На выходе получается нефтеподобный продукт плотностью 0,95-0,96 г/см3. Для получения товарной нефти, из нефтеподобного продукта отделяются вода и угольный остаток. Выделенная углеводородная фракция СУН плотностью 0,825 г/см3 разгоняется на товарные фракции с поочерёдным их отбором.

Сегодня после изготовления опытно-промышленного образца установки мощностью по переработке угля 15 т в сутки, разработчики приступили к проектированию и изготовлению установки глубокой переработке угля мощностью до 50 т в сутки. Это полуавтоматизированая технологическая линия модульной конструкции, последовательно осуществляющая измельчение подаваемого с угольного склада сырья, смешивание измельченного угля с водно-мазутной эмульсией с получением устойчивой водно-угольно-мазутной композиции, направляемой на обработку в проточном реакторе с получением жидкой углеводородной топливной композиции (аналога нефти) и ее переработку в товарные синтетические жидкие топлива.

Разработчики объясняют, что особенно высокая отдача таких установок получается при малых объемах производства. Низкобюджетная мобильная установка вполне применима даже в условиях Крайнего Севера, куда горючее приходится везти за тысячи километров. Ее можно поставить вблизи мест добычи угля и прямо на месте вырабатывать дизтопливо и бензин. Такие установки возможно применять и для утилизации угольных шламов, отвалов — в плюсе будет и экология, и производство. Вообще, возможности применения подобных мини-заводов практически безграничны — это и сельское хозяйство, малая энергетика, ЖКХ.

Мария Алисова

Бензин из угля в домашних условиях своими руками: технолошия производста

Создание биодизельного топлива дома

Прежде всего важно изначально понять различие того же масла и самого биодизельного топлива. Растительное масло (SVO), отходы растительного масла (WVO) и подобные жиры животного происхождения естественно способны питать дизельный двигатель, но они не являются как таковым биодизельным топливом

В первом варианте без доработок самого двигателя не обойтись. Как минимум потребуется система грубой и тонкой фильтрации отходов растительного масла. Вариант не очень хороший для мотора.

Предпочтительнее изготовление данного биодизеля из SVO или из WVO масел. Процесс является более сложным и включает в себя «расщепление» химической структуры жиров или масел с использованием метанола и щелочи

Важно принять необходимые меры предосторожности, так как и метанол и щелочь являются токсичными веществами

Процесс изготовления биодизельного топлива из SVO, в самых основных чертах.

-Нагревание масла;

-Добавление определенного количества смешанных ингредиентов метанола и щелочи, они облегчат химический процесс, известный как переэтерификация;

-Результатом этого процесса станет как-раз то, что в конечном итоге выйдет (получится) два продукта, а именно: биодизель и глицерин, который отделиться и осядет на дно данной смеси;

-Заключительный этап — сушка метиловых эфиров жирных кислот. Так как вода сама по-себе приводит к развитию микроорганизмов в биодизеле и способствует образованию свободных жирных кислот, которые вызывают в дальнейшем коррозию металлических деталей.

Хранить не более 3 месяцев.

Получение биотоплива

Биотопливо также можно получать при помощи водорослей, которые разводят в искусственных водоемах. Сельскохозяйственные культуры на таком грунте не растут. Когда водоросли растут, в них повышается уровень жиров и биомасла благодаря природному фотосинтезу, это делает их похожими на нефть.

Для выращивания водорослей, необходим ультрафиолет, вода, углекислый газ. Когда водоросли растут, они снижают объем парниковых газов, так как поглощают углекислый газ. Водоросли выделяют больше биотоплива, чем сельскохозяйственные культуры.

На сегодня известно несколько способов добычи биотоплива. Биомассой могут быть куски древесины, солома и прочее. Из них делают дизельное топливо без серы и других примесей. Помимо всего прочего, биодизельное топливо, когда сгорает, восстанавливает в атмосфере тот объем углекислого газа, который растения поглотили при своем росте.

Во время отработки растительного масла, помимо топлива, получают глицерин и сульфат калия. В биодизеле почти нет серы и бензола. Разложение этого топлива не вредит окружающей среде, выхлопных газов меньше, в отличие от обычного дизельного топлива. Растительное топливо легко воспламеняется. При переработке масла получают глицерин, сульфат натрия.

В скором будущем планируется постройка завода по переработке древесных опилок и добычи чистой биосолярки.

Во время процесса синтеза из каменного угля получают синтетическое топливо. Дрова после сгорания, высокой влажности и без необходимого количества кислорода выделяют . Топливо из древесных отходов во время горения не выделяет углекислый газ. В синтетическом дизтопливе нет серы.

Возможно ли получение бензина из мусора?

Начнём с того, что не всякий мусор пригоден для получения бензина. Наиболее приемлемым исходным материалом являются пластмасса и пластиковые бутылки, которых скопилось на свалках несметное количество.

Бензин из угля

Можно ли получить бензин из угля

Далеко не каждая европейская, да и любая страна мира может похвастать большими запасами нефти. Зато углеводородное топливо в виде бензина или солярки активно используется во всех странах. В то же время залежи бурого и каменного угля встречаются куда чаще, отсюда и возникла идея получать дизельное топливо и бензин из угля. В этой статье мы рассмотрим, как это делается на производстве и можно ли что-то подобное организовать в условиях частного домашнего хозяйства.

Как происходит выделение бензина из угля?

Стоит отметить, что переработка угля с целью получить разные виды моторного топлива – вовсе не миф. Более, того существует две проверенных методики, реализованные на практике еще в начале прошлого века.

В те времена нацистская Германия, стремящаяся завоевать всю Европу, именно этими способами обеспечивала свою военную технику горючим, поскольку собственных месторождений нефти у нее нет. В то же время в распоряжении страны имелись залежи бурого угля, из которого на двух десятках заводов производился синтетический бензин и дизельное топливо.

Для справки. Обе методики были изобретены разными немецкими учеными в начале 20-го века, соответственно, получили их имена.

Как оказалось, уголь по своему химическому составу не слишком отличается от нефти. Основа у них общая – горючие соединения углерода с водородом, только доля водорода в нефти значительно больше. Если число водорода в углях удастся уравнять с нефтью, то и получение жидкого горючего станет реальностью. Вот способы решения проблемы:

- гидрогенизация, иначе – ожижение (процесс Бергиуса).

- газификация с последующим синтезом топлива (процесс Фишера – Тропша).

Чтобы понять, удастся ли наладить выделение бензина в домашних условиях, надо получить общее представление об этих химико-технологических процессах, о них будет рассказано ниже.

Процесс гидрогенизации

Для успешного проведения процесса и получения до 800 кг жидкого топлива из 1 т сырья берут бурый или каменный уголь. Главное условие эффективного достижения результата – наличие в углях 35% летучих веществ. Перед переработкой их перемалывают, измельчая до пылевидной фракции, а затем просушивают. После этого угольную фракцию смешивают с мазутом или тяжелыми маслами, чтобы получилось сырье в виде пасты.

Во время протекания процесса деструктивной гидрогенизации технология предусматривает прямое добавление недостающего водорода в уголь.

Для этого сырье помещают в специальный автоклав и производят его нагрев. При этом давление внутри сосуда достигает 200 Бар, а температура – 500 °С. Мало того, в зоне химической реакции должны находиться вещества — катализаторы и растворители. По данной методике получение бензина из угля проходит внутри автоклава в 2 стадии:

- жидкофазная;

- парофазная.

В сосуде под большим давлением и при высокой температуре протекает несколько сложных химических реакций. Чтобы не нагружать рассказ специфическими терминами, поясним простыми словами: в автоклаве происходит насыщение угля водородом и распад сложных органических соединений на простые. В результате после операций очистки на выходе получаем синтетическое дизтопливо или бензин. Это зависит от условий протекания процесса и степени трансформации угольно-масляной смеси. Но выходу горючего из установки предшествует еще ряд операций:

- центрифугирование;

- полукоксование;

- дистилляция.

Как видите, наладить столь сложное производство своими руками не представляется возможным. Главная сложность – оборудование, вряд ли удастся такое изготовить самому. Взять хотя бы автоклав, где давление выше, чем в кислородных баллонах. Да и в целом подобное производство представляет взрывопожарную опасность.

Получение бензина путем газификации

Данный метод, изобретенный немецкими учеными Ф. Фишером и Г. Тропшем, предусматривает производство дизельного топлива и бензина путем предварительной газификации угольного сырья. Это происходит в большой емкости – реакторе при температуре до 350 °С и давлении не более 30 Бар. Хотя здесь условия и не настолько жесткие, как при гидрогенизации, но реализовать их ничуть не проще. Например, потому что сквозь слой угля надо под большим давлением продувать перегретый водяной пар, а значит, не обойтись без мощного парового котла.

После газификации на выходе из реактора образуется так называемый синтез-газ, состоящий из водорода и обычного угарного газа (СО). Кстати, сингаз можно прямо использовать в качестве газообразного топлива без последующей переработки.

Полученные газы поступают во второй реактор, где и происходит окончательная переработка угля в жидкое топливо. Там же располагаются вещества – катализаторы. В промышленности для этой цели могут использоваться разные соединения, но любое из них обязательно содержит железо, никель или кобальт. Не вдаваясь в тонкости химии, отметим, что на выходе из второго реактора получается горючее, которое должно еще пройти процедуру крекинга. То есть, разделение на бензин и дизельное топливо из угля.

Побочными продуктами реакции являются различные вещества и парафин. Среди выделяющихся летучих веществ наибольшая доля приходится на углекислый газ, что считается большой проблемой производства горючего подобным методом. Также достаточно быстро теряет активность катализатор, поэтому его постоянно требуется обновлять. Эти факторы, да еще ряд не столь значительных причин, приводят к высокой себестоимости продукта. При цене на нефть 50 долларов за баррель производство бензина из угля методом Фишера – Тропша считается нерентабельным.

Существует и другой метод газификации углей – термический. Он схож с явлением пиролиза, поскольку осуществляется нагревом сырья в емкости извне и при отсутствии кислорода. Другое дело, что разложение твердого топлива на газы происходит при температуре 1200 °С, а для этого требуется соответствующее оборудование. Позитивная сторона термического метода состоит в том, что часть пиролизных газов направляется на подогрев исходного сырья, а другая – на синтез бензина. За счет этого снижаются затраты на энергоносители, так как уголь во время разложения может подогревать себя сам.

Для справки. На просторах интернета можно найти описание разных установок, с помощью которых можно получить бензин из природного газа в домашних условиях. Вначале он конвертируется в синтез-газ, а затем перерабатывается в жидкое топливо. Даже если считать, что эти самодельные аппараты работоспособны, провести газификацию угля гораздо сложнее.

Выводы

Невзирая на то, что выделение моторного топлива из каменного и бурого угля вполне реально и давно проверено на производстве, организовать его в домашних условиях вряд ли возможно. Конечно, всегда найдется несколько умельцев – энтузиастов, что любят добиваться поставленной цели и смогут синтезировать бензин своими руками. Но для этого надо подробно изучить технологию и прилично повозиться с оборудованием, не говоря уже о пожарной опасности.

Для широкого круга домовладельцев и автолюбителей получение солярки и бензина из угля недоступно. А если подойти к вопросу с точки зрения экономики, то и нерентабельно. На данный момент, пока на эту тему не появилось новых изобретений и разработок, проще и надежнее пользоваться обычным, «нефтяным» бензином.

Не нашли интересующую Вас информацию? Задайте вопрос на нашем форуме.Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Рекомендуем прочитать:

Как получить нефть из угля. Жми!

В современном мире цены на бензин уверенно поднимаются вверх, несмотря на то, что стоимость нефти постоянно падает.

В современном мире цены на бензин уверенно поднимаются вверх, несмотря на то, что стоимость нефти постоянно падает.

В связи с этим многие начинают задумываться над тем, возможно ли в домашних условиях изготовить бензин и как это сделать.

Ведь принято считать, что бензин можно изготавливать только на огромных промышленных заводах. В данной статье постараемся разобраться с вопросом поподробнее.

Получение из угля

Существует два эффективных и проверенных способа. Оба этих способа были разработаны германскими ученными в начале прошлого века.

Существует два эффективных и проверенных способа. Оба этих способа были разработаны германскими ученными в начале прошлого века.

В годы великой отечественной войны практически вся немецкая техника передвигалась при помощи угольного топлива.

Ведь, как известно, в Германии нет месторождений нефти, зато налажена добыча угля. Из бурого угля немцы изготавливали дизельное и бензиновое синтетическое топливо.

Как это ни удивительно, с точки зрения химии уголь не так сильно отличается от нефти, как многие полагают. Основа у них одна — это водород и горючие соединения углерода. Правда, водорода в угле поменьше. Горючую смесь можно получить, уровняв показатели водорода.

Сделать это можно следующими способами:

- гидрогенизация или по-другому ожижение;

- газификация.

Что собой представляет гидрогенизация

Приблизительно 80 кг бензина можно будет получить из одной тонны угля. При этом в угле обязательно должно содержаться 35% летучих веществ.

Приблизительно 80 кг бензина можно будет получить из одной тонны угля. При этом в угле обязательно должно содержаться 35% летучих веществ.

Для начала переработки, уголь мелко перемалывают до пылевидного состояния. Затем угольную пыль тщательно просушивают. После этого ее смешивают с мазутом или маслом до получения пастообразной массы.

Гидрогенизация — это добавление в угольную смесь недостающего водорода. Помещаем сырье в специализированный автоклав и нагреваем его. Температура в нем должна находиться на отметке 500 градусов, а давление 200 Бар.

Для того чтобы образовался бензин требуется пройти две фазы:

- жидкую фазу;

- паровую фазу.

В автоклаве протекает несколько достаточно сложных химических реакций. Уголь насыщается необходимым водородом, а входящие в его состав сложные частицы распадаются на простые.

В автоклаве протекает несколько достаточно сложных химических реакций. Уголь насыщается необходимым водородом, а входящие в его состав сложные частицы распадаются на простые.

В итоге мы получаем дизельное топливо или бензин. Это будет зависеть от самого процесса.

Еще раз весь процесс гидрогенизации по пунктам:

- измельчение угля до состояния пыли;

- добавление в него масла;

- нагрев в автоклаве при большой температуре.

Очень важно сделать подходящее оборудование. Дома самостоятельно изготовить его достаточно сложно, ведь давление в автоклавах выше, чем в кислородных баллонах.

[warning]Это важно: помните о технике безопасности. Сам процесс достаточно взрывоопасный. Ни в коем случае не курите возле установки и не разводите огня.[/warning]

Не рекомендуется делать бензин своими руками в квартире. Лучше всего для изготовления бензина подходит дача или на крайний случай гараж.

Газификация

Газификация это разложение твердого топлива на газы.

Газификация это разложение твердого топлива на газы.

Позже к полученным газам добавляют недостающие вещества и трансформируют в жидкое состояние для получения бензина.

Существует несколько способов переработки угля в бензин методом газификации.

Первый способ теоретически можно использовать дома. Называется он метод Фишера-Тропша. Но данный способ достаточно трудоёмок в исполнении, требует слишком сложного оборудования, а в итоге оказывается нерентабельным, поскольку тратится много угля и готовый бензин получается дешевле.

Кроме этого, выделяется большое количество углекислого газа, процесс переработки становится очень опасным в домашних условиях. Поэтому данный способ мы не станем разбирать подробней.

Также существует термический способ газификации. Он осуществляется при помощи нагрева сырья при полном отсутствии кислорода. Естественно для этого также требуется соответствующее оборудование. Ведь температура разложения угля на газ составляет 1200 градусов.

Основной плюс данного метода заключается в том, что часть газов отправляется на синтез бензинового топлива, а часть на подогрев сырья. Это помогает снизить затраты. Таким образом, уголь сам себя подогревает.

Изготовление бензина из старых покрышек

Изготовить бензин своими руками можно с помощью старых резиновых покрышек.

Изготовить бензин своими руками можно с помощью старых резиновых покрышек.

Для этого потребуются:

- резиновые отходы;

- печь;

- дистиллятор;

- емкости из огнеупорных материалов.

[advice]Совет специалиста: не стоит изготавливать бензин в городской квартире. Процесс сопровождается задымлением с едким запахом резины.[/advice]

Пошаговая инструкция по изготовлению бензина из резиновых покрышек выглядит следующим образом:

- Необходимо приготовить металлическую бочку с плотно закрывающейся крышкой. Кроме этого потребуется жароустойчивая трубка. Ее необходимо подсоединить сверху к крышке. Таким образом получится самодельный реторт. Затем необходима емкость для конденсата и еще одна небольшая ёмкость с двумя трубками для создания водяного затвора. Одну трубку опускают в воду, а вторую держат над ней.

- Далее надо собрать устройство для выработки углеродов в жидком виде. Для этого к конденсату подсоединяем трубку от нашего реторта. Затем конденсат и водяной затвор также соединяем шлангом. Вторую трубку подсоединяем к печке, на которую устанавливаем реторт. В итоге получается система замкнутого типа для крегинга при высоких температурах.

- Резину закладываем в реторт и плотно закрываем крышкой, затем необходимо нагреть ее на сильном огне. При высокой температуре молекулы резины разрушаются. Происходит возгонка, т. е. переход из твердого состояния в газообразное минуя жидкую стадию. Затем данный газ поступает в наш конденсатор, в котором температура намного ниже. Пары конденсируются, и как итог, мы получаем нефть в жидком виде.

- Полученное вещество необходимо очистить, для того потребуется дистиллятор, который часто применяют при использовании самогонных аппаратов. Взвесь доводится до кипения при температуре 200 градусов, и получается бензин.

[warning]Примите к сведению: избегайте открытого огня при процессе дистилляции. Лучше всего воспользоваться электрической плиткой.[/warning]

Альтернативные способы

Бензин делают не только из угля и резиновых покрышек.

Бензин делают не только из угля и резиновых покрышек.

Его можно получить из мусора, дров, пеллетов, листьев, скорлупы орехов, шелухи от семечек, кукурузных стержней, торфа, соломы, камыша, сорняков, тростника, старых шпал, сухого навоза птиц и животных, пластиковых бутылок, медицинский отходов и др.

Процесс производства бензина в домашних условиях, рассмотренный выше, не так сложен, как кажется на первый взгляд. Такие термины, как гидрогенизация, газификация и пр. могут вводить в заблуждение. Но на самом деле наладить производство и изготовить бензин своими руками не так трудно, как кажется.

Предлагаем Вашему вниманию интересный репортаж о том, как сделать бензин в домашних условиях:

Оцените статью: Поделитесь с друзьями!Переход из угля в жидкое топливо: может ли топливо из угля заменить бензин?

Несмотря на все внимание к объединению трех связанных с энергетикой кризисов — изменение климата, истощение ресурсов и международный экстремизм, финансируемый торговлей энергоресурсами, — удивительный выбор энергии продолжает поднимать свою голову: уголь. Это особенно касается жидкого топлива, сделанного из угля, которое может заменить бензин, топливо для реактивных двигателей и практически любое другое транспортное топливо, от которого мы в настоящее время полагаемся.

Аналитические центры, специалисты в области обороны, политики и другие лица, ищущие отечественное противоядие от наших энергетических проблем, призывали к переходу из угля в жидкое топливо (CTL) в качестве альтернативы нефти со времен энергетического кризиса 1970-х годов.Задача серьезная: в Соединенных Штатах мы ежедневно используем около 20 миллионов баррелей нефти, из которых мы импортируем около 14 миллионов баррелей — количество, которое нам нужно только для удовлетворения нашей жажды транспортного топлива. Это составляет 140 миллиардов галлонов бензина и 40 миллиардов галлонов дизельного топлива из нефтяных источников ежегодно. Таким образом, «нефтяная проблема» Америки — это еще один способ описания нашей «транспортной проблемы». Несмотря на все наши усилия на сегодняшний день, не появилось отечественной, устойчивой, масштабируемой, доступной и экологически чистой альтернативы транспортному топливу.Итак, пора ли дать CTL шанс?

CTL может стать панацеей от наших транспортных проблем. Или это может быть еще одна плохая идея. Жюри все еще не решено, является ли это жизнеспособным топливом, имеющим смысл в нашем мире с ограниченным выбросом углерода. Есть много хороших новостей, много плохих новостей и весьма неопределенные перспективы из-за надвигающихся политических решений, которые не были окончательно приняты.

Хорошие новости

В угле есть за что любить. Его много, у нас есть большой опыт работы с ним, и мы продолжаем улучшать технологии, используемые для получения из него энергии.

Соединенные Штаты обладают крупнейшими в мире запасами угля — примерно 250 миллиардов тонн — факт, который создает заманчивую картину внутреннего, вечного (или, по крайней мере, на ближайшие 250 лет) источника энергии. Мы используем его уже 150 лет, чтобы приводить в действие все, от первых паровых двигателей до современных электрических сетей. Сегодня мы производим более миллиарда тонн угля в год для выработки более половины нашей электроэнергии. Благодаря его изобилию и нашему знакомству с добычей и использованием угля, мы должны быть уверены, что сможем использовать его сегодня в качестве жидкого топлива, не дожидаясь десятилетий, пока прорывы будут совершенствоваться, как в случае других видов топлива или транспортных средств, не работающих на каких-либо ископаемых. топливо.

Кроме того, уголь имеет значительные ценовые преимущества по сравнению с другими видами топлива, такими как нефть, природный газ и биотопливо. Уголь не только дешевле на единицу энергии, но и его цена гораздо менее волатильна (в основном потому, что он производится и потребляется внутри страны), что делает планирование и прогнозирование простым и эффективным с точки зрения бизнеса.

Хотя уголь часто считается устаревшим или устаревшим топливом, символизирующим старомодные, более грязные времена, его использование постоянно улучшается.Традиционные электростанции, работающие на пылевидном угле, работают сегодня с типичным КПД от 30 до 35 процентов, а это означает, что если мы начнем со 100 единиц топлива, поступающих на электростанцию, мы потеряем около двух третей ее энергоемкости на отходящее тепло. и получить только одну треть в виде электричества. Однако современные сверхсверхкритические электростанции, работающие на пылевидном угле, намного лучше: с КПД от 40 до 45 процентов, а с помощью передовых технологий они могут достичь КПД до 70 процентов. Таким образом, грязный старый уголь может превзойти даже самые привлекательные, блестящие, новые современные электростанции комбинированного цикла, работающие на природном газе, с КПД от 50 до 55 процентов.

Уголь сегодня используется намного чище и эффективнее, чем когда-либо прежде, и эта тенденция сохранится. Изобретение и установка скрубберов для удаления твердых частиц, оксидов серы, оксидов азота и других побочных продуктов из выбросов угля постоянно улучшаются, например, особенно в сочетании с правилами ограничения выбросов и торговли, которые согласовывают рыночные стимулы с экологическими целями. (Таких правил для углерода в Соединенных Штатах пока нет, но они обсуждаются в Конгрессе уже пару лет, а в Европе уже есть такие правила.Способность очищать дымовые трубы с помощью этих скрубберов дает повод для оптимизма в том, что улавливание и улавливание углерода, которые рассматриваются как ключи к возрождению угля, могут быть вычислены.

Этот опыт с угольной энергетикой, хотя и явно отличается от CTL, является полезной историей, если заглянуть в будущее.

Тем не менее, CTL — другое животное. Топливо CTL имеет отличное качество и относительно чистое. В отличие от электростанций, работающих на угле, на которых при сжигании угля выделяются загрязнители, топливо CTL в конечном итоге так же чисто или чище, как и современные жидкие топлива.Но процесс производства топлива может быть очень углеродоемким — на самом деле, больше, чем любое другое топливо, — и это беспокоит многих.

Топливо на основе угля образуется в результате газификации угля (создания синтетического газа из угля), за которым следует ряд шагов по удалению загрязняющих веществ, синтезированию топлива и последующему разделению жидкостей в процессе, известном как Фишер-Тропш. Топливо CTL имеет ряд преимуществ перед другими альтернативными видами топлива. Они хорошо горят и хранят много энергии в небольшом количестве (то есть имеют отличную плотность энергии).Топливо CTL также хорошо подходит для авиационных применений, поскольку у него очень удобные экстремальные точки замерзания и кипения: они будут работать в самолетах без замерзания при полете на больших высотах и не испаряться, когда они находятся на взлетной полосе в Ираке. Все эти параметры являются решающими для других альтернативных видов топлива, включая водород, большинство видов биотоплива и электричество. А из-за процесса производства топлива CTL оно имеет более низкое содержание серы, чем бензин или реактивное топливо, и, таким образом, горит чище.

Еще одна хорошая новость о CTL заключается в том, что эта технология была продемонстрирована на протяжении многих десятилетий. Для того, чтобы это стало возможным, не требуется длительного периода активного финансирования исследований и разработок и научных достижений. Фактически, топливо CTL уже используется в B-52 в смесях 50/50 (половина CTL, половина реактивного топлива на нефтяной основе). Эти виды топлива были разработаны в 1920-х годах, продемонстрированы в 1940-х годах и использовались Германией во время Второй мировой войны (из-за нефтяных блокад) и Южной Африкой в течение последних нескольких десятилетий (из-за нефтяных эмбарго).Сегодня во всем мире действуют десятки заводов Фишера-Тропша, способные производить сотни миллионов баррелей в год жидкостей, газов и химикатов, хотя в основном из природного газа вместо угля. Тем не менее, они подтверждают свою точку зрения.

Опыт Германии и Южной Африки весьма показателен. Они демонстрируют, что CTL может быть эффективной альтернативой нефти, но в то же время страны, похоже, прибегают к этому только в крайнем случае, когда они не могут получить нефть и не имеют другого варианта топлива.

Плохие новости

CTL не может не любить, но есть и ненависть. Мы не знаем, настолько ли много запасов, как нас заставляют думать; затраты выше, чем у нефти и газа; а затем есть экологические проблемы.

Несмотря на уверенные заявления о том, что у нас достаточно угля на сотни лет, информация о ресурсах сильно устарела. Согласно Национальной академии наук, оценки запасов угля в Соединенных Штатах «основаны на методах, которые не подвергались анализу или пересмотру с момента их появления в 1974 году, и многие исходные данные были собраны в начале 1970-х годов.«Кроме того, обновленные оценки (когда они были выполнены) показывают, что лишь небольшая часть наших запасов может быть извлечена с экономической точки зрения. Вывод: при текущем использовании у нас определенно хватит угля на 20-25 лет, вероятно, хватит угля на 100 лет, но мы не можем подтвердить наличие угля на следующие 250 лет, как было заявлено. Эти оценки станут еще более запутанными, если CTL станет быстрорастущим рынком, так как это ускорит сокращение запасов.

Еще одним недостатком CTL является его высокая стоимость.В энергетике ходят шутки, что цена, при которой CTL становится рентабельной, — это цена на нефть плюс 10 долларов за баррель. По мере того, как цена на нефть движется вверх и вниз, порог прибыльности CTL смещается вверх и вниз вместе с ней, но всегда остается вне досягаемости — вызывая образы жестоких греческих богов, поддерживающих прохладную освежающую реку, всегда в нескольких дюймах от устья жаждущий Тантал. Остается неясным, работает ли CTL без государственных субсидий — жалоба, которую традиционная энергетическая отрасль снисходительно бросает на возобновляемые источники энергии с ритмичным рефреном.И первоначальные капитальные затраты на технологии CTL — в миллиарды долларов — могут быть устрашающими.

Кроме того, несмотря на новые технологии, такие как скрубберы, CTL по-прежнему несет большую часть экологического багажа традиционной добычи угля. Сама по себе добыча угля наносит серьезный ущерб земле и экологии. В настоящее время есть 1,7 миллиона гектаров (немного больше, чем размер Коннектикута), по которым разрешено производить чуть более миллиарда коротких тонн угля в год. Открытые горные работы снова набирают обороты, происходящие в форме сноса вершин на Востоке и вскрытия на Западе.Большая часть роста добычи полезных ископаемых связана с увеличением спроса на западный уголь с низким содержанием серы. Разлив угольного шлама в Теннесси в декабре 2008 года, в результате которого было погребено более 120 гектаров земли, является ярким напоминанием о вреде окружающей среды, который может вызвать уголь.

Кроме того, CTL водоемок. Традиционные угольные электростанции также очень водоемки, поскольку они теряют около трети своей энергии за счет отработанного тепла охлаждающей воды. Хотя большая часть этой охлаждающей воды возвращается к своему источнику, эти установки по-прежнему потребляют от четверти до одного галлона воды на каждый киловатт-час производимой электроэнергии.CTL, однако, требует от шести до 10 баррелей воды на каждый производимый баррель топлива, и все это расходуется на химические процессы. Это потребление воды намного выше, чем у обычного бензина, который потребляет всего от одного до двух с половиной баррелей воды на баррель топлива, что немного хуже, чем электричество, но намного лучше, чем орошаемое биотопливо первого поколения, которое является примером плохое поведение в воде, потому что им может потребоваться более тысячи баррелей воды для производства одной бочки топлива.Следовательно, как и в случае с биотопливом, нехватка воды может быть ограничивающим фактором для производства CTL.

Кроме того, углеродный след угля в лучшем случае равен даже обычному бензину и даже более углеродоемок, чем угольная энергия или нетрадиционная добыча нефти, например, нефти из канадских битуминозных песков. Это более чем вдвое увеличивает выбросы парниковых газов в течение жизненного цикла современного бензина в зависимости от содержания энергии. В конце концов, CTL никогда не будет углеродно-нейтральным, потому что улавливание и хранение углерода не работают в выхлопных трубах автомобилей.Тем не менее, CTL может иметь такие же выбросы углерода, как и обычная нефть, если мы сможем установить улавливание и хранение углерода на заводе CTL, что в нынешней нормативной среде может быть единственным способом, которым разрешено работать заводу CTL.

Уродливые новости

Перспективы развития CTL совершенно неясны, особенно с точки зрения политики. Следовательно, будущее угля трудно предсказать. Обдуманные прогнозы общего использования угля в Соединенных Штатах Америки сильно различаются: от возможного увеличения на 70 процентов в период с 2005 по 2030 год до возможного снижения на 30 процентов за тот же период времени.

Это распространение имеет отраслевое значение для всех, кому нужно добывать, транспортировать или использовать уголь. Например, если инвесторы желают построить завод CTL, относительное состояние и рост других угольных секторов повлияют на их цены на топливо, затраты на экологический контроль и доступность оборудования для улавливания углерода — все это затрудняет определение сочетания цен, которые обеспечат устойчивую бизнес-модель.

С коммерческой точки зрения CTL имеет смысл только при установленных системах улавливания и хранения углерода, что, по крайней мере, в настоящее время может происходить только на электростанциях, а не на выхлопных трубах.Будет ли установлено улавливание и хранение углерода на электростанциях, будет зависеть от того, будет ли уголь расти или сокращаться в качестве основного источника энергии для электроэнергетического сектора. Таким образом, CTL зависит от прихотей и капризов угля в целом.

Эти различные прогнозы обусловлены ключевыми неопределенностями в энергетической и углеродной политике; станет ли улавливание и хранение углерода жизнеспособным; и наличие доступных, масштабируемых, надежных и устойчивых альтернативных ресурсов. Правда в том, что если бы отечественные экологически чистые альтернативы уже существовали в нужных объемах, производительности и цене, то мы бы вообще не говорили о CTL.Фактически, это, по сути, провал существующих на сегодняшний день альтернатив, благодаря которым CTL остается предметом обсуждения.

Углеродная политика и, в частности, энергетическая политика, похоже, находятся на перепутье. Энергетическая политика, продвигающая отечественное топливо, делает CTL привлекательным. Но климатическая политика, направленная на сокращение выбросов углерода, делает CTL непривлекательным. И поэтому эти различные направления политики могут противоречить друг другу.

Этот конфликт уже разыгрывается с ВВС США, которые заинтересованы в разрешении энергетического кризиса в основном потому, что они являются крупнейшим в мире потребителем энергии с общим спросом более 3 миллиардов галлонов авиакеросина в год.У ВВС есть цель заправить 50 процентов своего флота топливом отечественного производства к 2016 году, и их требования очень строгие: флоту необходимо жидкое топливо, отвечающее высоким стандартам плотности, производительности и доступности. Во многих отношениях ВВС являются лидером в области энергетического перехода. Если он сможет решить свою энергетическую проблему, он может просто решить мировую энергетическую проблему.

Поскольку топливо CTL работает так хорошо, является отечественным и уже летным классом, оно является естественным выбором для ВВС.Тем не менее, Закон об энергетической независимости и безопасности 2007 года имеет ограничения на выбросы парниковых газов в течение жизненного цикла для топлива, закупаемого государством (кроме как для экспериментальных или испытательных целей), что по существу блокирует CTL как вариант на данный момент. (У этого закона есть проблемы в том, что он требует, чтобы в 2005 году было стандартное топливо в качестве эталонного года. С тех пор Соединенные Штаты уже увеличили использование топлива из битуминозных песков и тяжелой нефти, поэтому, возможно, мы нарушаем закон сегодня во всяком случае.) Итак, мы снова вернулись к чертежной доске, и неясно, какая политика победит.

В дополнение к неясным политическим перспективам, техническое будущее CTL также неопределенно. Будет ли работать улавливание и хранение углерода? Заменят ли возобновляемые источники уголь? Эти внешние факторы становятся столь же важными для успеха CTL, как и сам CTL.

Даже если эти политические и технические препятствия будут устранены, не очевидно, что существующие ограничения инфраструктуры могут быть преодолены.Например, в отличие от некоторых видов биотоплива, топливо CTL совместимо с существующими трубопроводами, системами распределения, газовыми цистернами / форсунками, заправочными станциями и транспортным флотом. Но они все еще могут быть ограничены железными дорогами. Сегодня две трети угля транспортируется по железным дорогам, и эти железные дороги работают на полную мощность. Кроме того, с 1950-х годов Соединенные Штаты потеряли 50 процентов своих железных дорог. В таких городах, как Остин, штат Техас, например, который импортирует значительное количество угля из Вайоминга для выработки электроэнергии, три четверти расходов на топливо связаны с транспортировкой.

Нефтеперерабатывающие комплексы вдоль побережья Мексиканского залива, стремящиеся подключить CTL к национальной распределительной сети трубопроводов, столкнутся с аналогичными проблемами. Таким образом, остается вопрос: если страна действительно хочет осуществлять крупномасштабное производство CTL как часть своего набора энергетических решений, может ли инфраструктура расти с темпами рыночного принятия?

Слон в энергетической комнате

Когда дело доходит до решения нашей энергетической проблемы, уголь — это слон в энергетической комнате.Сильные стороны CTL — это изобилие и совместимость с существующими энергетическими системами, которые помогают решить наши экономические проблемы и проблемы безопасности, связанные с жидким топливом. Но серьезное воздействие угля на окружающую среду и выбросы углерода становятся серьезным препятствием на пути его широкого распространения. Если мы сможем производить CTL чисто во всех смыслах этого слова, то сможем пройти долгий путь к решению нашей энергетической проблемы.

В конце концов, наш энергетический переход будет определяться тем, заменяем ли мы уголь чем-то лучшим или найдем способ решить проблемы с углем.

.Завод по производству угля в бензин в США станет крупнейшим в мире

Автор Аль Фин — 1 ноября 2010 г., 9:33 CDTTransGas Development Systems, LLC объявила о подписании соглашения с SK Engineering & Construction Co., Ltd (SKE & C), ведущего к проектированию, поставкам и строительству своего первого в США завода по переработке угля в бензин — Adams Fork Energy — который будет расположен в округе Минго, Западная Вирджиния._GCC

Угольные месторождения США содержат в 12 раз больше энергии, чем вся известная нефть в Саудовской Аравии. В процессе газификации, который будет использоваться на новом заводе CTL в Западной Вирджинии, можно будет использовать угли любого сорта, включая самый дешевый и самый грязный. Перемещая запасы угля в США на арену жидкого топлива, перспективы пика добычи нефти по-прежнему остаются незначительными — если администрация Обамы не решит закрыть все угольные, даже чистые угольные проекты. Обама пообещал обанкротить угольные компании, и вся остальная его политика согласуется с подходом к прекращению промышленного производства США, основанным на «энергетическом голоде».Время покажет.

Проект Adams Fork Energy будет преобразовывать региональный уголь в бензин высшего сорта, производя 18 000 баррелей в день (756 000 галлонов США, 2,86 миллиона литров). По словам Адама Виктора, президента и генерального директора TransGas Development Systems, после его полной разработки проект Адамс-Форк станет крупнейшим в мире проектом по переработке угля в бензин.

Команда проекта получила разрешение на строительство от Департамента охраны окружающей среды Западной Вирджинии и планирует начать работы на участке во втором квартале 2011 года.

Завод будет состоять из нескольких технологических компонентов. Сначала уголь газифицируется для получения синтез-газа с использованием газификаторов Uhde PRENFLO PDQ. Затем синтез-газ будет очищен от примесей, которые превратятся в товарные побочные продукты. Затем синтез-газ будет преобразован в метанол, который, в свою очередь, будет преобразован в бензин с использованием процесса MTG компании ExxonMobil Research and Engineering Company (EMRE). Ожидается, что во время эксплуатации интегрированного объекта выбросы в атмосферу будут настолько низкими, что он будет квалифицирован как незначительный источник в соответствии с законодательством США._GCC

Автор. Аль Фин

Загрузите бесплатное приложение Oilprice сегодня

Вернуться на главную

.угля поставщикам бензиновых компаний, весь качественный уголь поставщикам бензиновых компаний на Alibaba.com

Страна / регион: Китай

Основные продукты:

Китай

Основные продукты:детали генератора, детали двигателя, щеточный генератор, бесщеточный генератор, генератор

Общий доход:Менее 1 миллиона долларов США

Топ-3 рынка:Средний Восток 30% , Южная Азия 20% , Южная Америка 10%

Страна / регион: Китай

Основные продукты:

Китай

Основные продукты:Химический насос, нержавеющий насос, центробежный насос, насос, водяной насос

Общий доход:1 миллион долларов США — 2 доллара США.5 миллионов

Топ-3 рынка:Северная Америка 20% , Южная Азия 15% , Южная Америка 14%

Страна / регион: Китай

Основные продукты:

Китай

Основные продукты:уголь для кальяна, уголь для кальяна, уголь для кальяна уголь , кальян уголь , натуральный уголь для кальяна

Общий доход:1 миллион долларов США — 2 доллара США.5 миллионов

Топ-3 рынка:Средний Восток 78% , Западная Европа 11% , Африка 6%

Страна / регион: Китай

Основные продукты:

Китай

Основные продукты:Древесный уголь, аксессуары для кальяна, хоз, оборудование, плита

Общий доход:5 миллионов долларов США — 10 миллионов долларов США

Топ-3 рынка:Северная Европа 15% , Западная Европа 15% , Северная Америка 15%

Страна / регион: Китай

Основные продукты:

Китай

Основные продукты:генератор, двигатель, помпа, запчасти, опрыскиватель

Общий доход:5 миллионов долларов США — 10 миллионов долларов США

Топ-3 рынка:Африка 30% , Восточная Европа 10% , Юго-Восточная Азия 10%

Страна / регион: Китай

Основные продукты:

Генераторная установка

Китай

Основные продукты:

Генераторная установка, генератор, Бесшумный генератор, Бесшумный генератор, Прицепная бесшумная генераторная установка

Общий доход:1 миллион долларов США — 2 доллара США.5 миллионов

Топ-3 рынка:Внутренний рынок 50% , Западная Европа 15% , Средний Восток 10%

.Израиль стремится к 2030 году отказаться от использования угля, бензина и дизельного топлива

Во вторник министерство энергетики прогнозировало, что в течение 12 лет Израиль будет полностью полагаться на природный газ и альтернативные виды топлива для производства электроэнергии и транспортировки.

«Мы намерены достичь ситуации, при которой промышленность Израиля будет основана на природном газе и, что наиболее важно, транспортировка в Израиле будет основана на природном газе или электричестве», — сказал министр энергетики Юваль Стейниц на энергетической конференции в Тель-Авиве.«Начиная с 2030 года, Государство Израиль будет создавать альтернативы и больше не будет разрешать импорт автомобилей, работающих на бензине и дизельном топливе».

Стейниц сказал, что он представит правительству генеральный план с этим видением.

Получите ежедневный стартап The Start-Up Israel по электронной почте и никогда не пропустите наши главные новости Бесплатная регистрация

В 2014 году электричество было произведено в пропорции 50/50 между углем и природным газом.Цель на 2030 год — изменить это количество до 83% природного газа и 17% возобновляемых источников энергии с «нулевым содержанием загрязняющих веществ», — сказал Стейниц.

Иллюстративная фотография израильских газовых вышек в Средиземном море, 2 сентября 2015 г. (Flash90)

Уже в этом году баланс производства электроэнергии будет составлять 71% природного газа, 25% -27% угля и 2% возобновляемых источников энергии, при этом к 2030 году экономика перейдет на использование угля только в аварийных и резервных целях.

«Мы отменили стратегию диверсификации топлива», — сказал Стейниц, отметив, что Израиль ранее считал, что такой вид диверсификации — с использованием угля и природного газа — необходим для энергетической безопасности.«Мы поняли, что можем достичь энергетической безопасности даже без этой диверсификации».

«Есть историческая возможность превратить Израиль в одну из первых западных стран, в которой энергия производится с нулевым загрязнением и вредом для окружающей среды», — сказал он.

Стейниц сказал, что по данным ОЭСР около 2500 человек ежегодно умирают в Израиле из-за загрязнения воздуха. Он добавил, что спорный закон о природном газе, принятый два года назад, имел «огромный успех», позволив разработать Левиафан, крупнейшее месторождение природного газа в Израиле, которое, как ожидается, будет запущено в следующем году.По его словам, задержка в разработке «Левиафана» на полтора года из-за задержек с принятием правил по газу обошлась Израилю примерно в 20 миллиардов долларов.

Разработка месторождения позволила Израилю подписать «самые важные экспортные сделки» с соседними Египтом и Иорданией с момента подписания мирных соглашений с этими странами, сказал он.

Ранее в этом месяце партнеры по шельфовым месторождениям природного газа Тамар и Левиафан заявили, что подписали сделки на экспорт 64 млрд кубометров газа египетской компании Dolphinus в течение 10 лет.В сентябре 2016 года Иордания заключила сделку по закупке 8,5 миллионов кубометров израильского газа в день в течение 15 лет на сумму 10 миллиардов долларов.

«Это укрепляет ось мира», — сказал Стейниц. «Это геополитический успех, который стал возможным благодаря природному газу».

Израиль, страна со скудными природными ресурсами, обнаружила морские месторождения природного газа, которые могут позволить ему достичь энергетической независимости и стать экспортером природного газа. Газовое месторождение Тамар было открыто в 2009 году, а добыча началась в 2013 году, а месторождение Левиафан — крупнейшее глубоководное месторождение природного газа, обнаруженное в мире за последнее десятилетие — было обнаружено в 2010 году и, как ожидается, начнет добычу в 2019 году.

Стейниц выступал на конференции, организованной Израильским институтом энергетики и окружающей среды, на которой обсуждались возможности и проблемы газовой промышленности Израиля.