Что такое базальтовая вата?

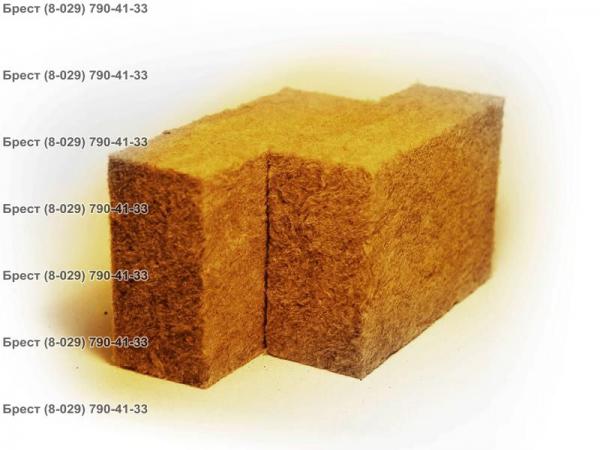

Базальтовая вата это один из видов минеральной ваты, которая является качественным и очень эффективным тепло-звукоизоляционным строительным материалом. Производится на основе базальтовых горных пород. Поэтому материал еще носит название «каменная вата». Если вам нужно купить базальтовою вату то в продаже есть, например, Роклайт Технониколь, 50 и 100 мм толщины и другие.

В качестве связующих компонентов для волокон в производстве используют битумные, синтетические, композиционные вяжущие, бентонитовые глины и пр. На сегодняшний день очень часто используют композиционно-синтетические связующие в состав которых входят фенолоформальдегидные смолы, гидрофобизирующие и пластифицирующие добавки. Но в пропорциях, не привышающих допустимых норм.

Технология производства каменной ватыИзготовление каменной ваты начинается в печи, при t около 1500 ºС. Из базальтовых горных пород образуется расплавленная масса, из которой вытягивают волокна. Для получения волокон используют специальные производственные методики.

Для получения волокон используют специальные производственные методики.

Технониколь РоклайтБазальтовый утиплетиль Плотность: 35 кг/м3 Толщина слоя: 50 мм/100 мм Размер листа: 1,2 м*0,6 м |

|

| Купить | Цена: 59,35 грн/м.кв. |

После того, как процесс волокнообразования завершен, на них распыляют или наносят соединяющее вещество. Далее ковер из каменной ваты подвергают термообработке под температурой 180—230 °С, в это время возникает реакция вяжущих компонентов, в ходе которой происходит сцепка волокон между собой. В завершении производят резку ковра по необходимым размерам, упаковывают и складируют.

- Негорючесть. Волокна утеплителя устойчивы к температуре плавления до 1000 ºС;

- Высокая тепло- и звукоизоляция.

Теплопроводность каменной ваты варьируется в пределах 0,035 — 0,039 Вт/кв.м. Воздух, который находится внутри ваты, имеет достаточно низкую теплопроводность и находится в пассивном состоянии, этот факт и определяет ее высокие теплоизоляционные качества;

Теплопроводность каменной ваты варьируется в пределах 0,035 — 0,039 Вт/кв.м. Воздух, который находится внутри ваты, имеет достаточно низкую теплопроводность и находится в пассивном состоянии, этот факт и определяет ее высокие теплоизоляционные качества; - Паропроницаемость. За счет открытой пористости паропроницаемость каменной ваты равна около 0,25 — 0,35 мг/ м•ч•Па;

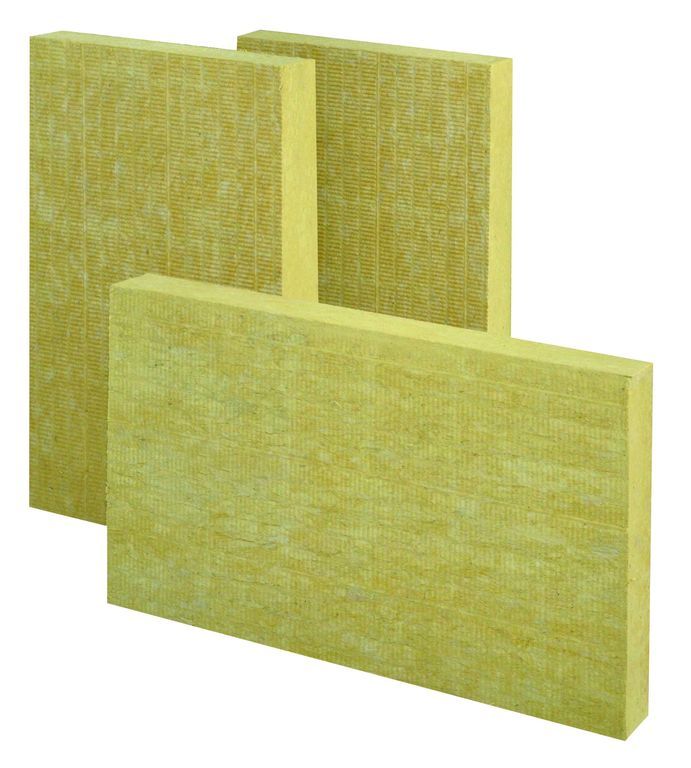

- Плотность . Вес материала может быть от 30 кг/ м³ до 220 кг/ м³, соответственно, физико-механические характеристики также могут быть разными. Например, жесткие плиты могут выдержать нагрузку в 70 кПа (7000 кг/ м² !).

Изделия выпускаются с фольгированным покрытием, а также из крафт-бумаги, стеклохолста и т. д.

ПрименениеЕсли рассматривать из чего состоит базальтовый утеплитель, то на 95 % из натурального камня и является негорючим и прочным материалом. Сфера применения каменной ваты это утепление фасадов и кровли. Теплоизоляционные свойства материала позволяют выдерживать температурный режим в любое время года: прохладу – летом, тепло – зимой. Обеспечивая тем самый комфортные условия проживания в доме.

Теплоизоляционные свойства материала позволяют выдерживать температурный режим в любое время года: прохладу – летом, тепло – зимой. Обеспечивая тем самый комфортные условия проживания в доме.

Сегодня каменная вата это незаменимый утеплитель широкого применения. Например:

- Стены. Используется для фасадных систем с вентиляцией, фасадов под мокрую штукатурку и для других каркасных конструкций.

- Перегородки. Для внутренних работ как звукоизоляция в межкомнатных перегородках. Для такого утепления идеально подходит утеплитель Технолайт.

- Полы. Для утепления полов, с возможностью устройства стяжек и звукоизоляционного слоя.

- Кровли. Возможность укладки утеплителя на плоские и скатные кровли с последующим настилом и гидроизоляцией с использованием битумных материалов или ПВХ-мембран.

- Изоляция оборудования и трубопроводов. Благодаря тому что материал не горюч к высокой температуре плавления волокон, его можно применять и для изоляции поверхностей с t до +700 ºС.

Стекловата или базальтовая вата что лучше

Главная / Внутренняя отделка / Стекловата или базальтовая вата что лучше

Содержание

- 1 Стекловата или каменная вата видео

- 2 К несомненным плюсам стекловаты можно отнести:

- 3 Минусами стекловаты являются:

- 4 К плюсам базальтовой ваты можно отнести:

- 5 Недостатки базальтовой ваты:

В настоящее время в строительстве широко применяются различные теплоизолирующие материалы. Их выбор огромен, и он стоит перед покупателем. В этой статье мы сравним характеристики двух видов утеплителя, стекловаты и базальтовой ваты. Рассмотрим все их сильные и слабые стороны. Узнаем, что отличает одно от другого.

Прежде всего, стоит отметить, что оба этих утеплителя являются разновидностями минеральной ваты. В это же определение входит и такой материал как шлаковая вата, который получается из расплава доменного шлака. Его мы в данной статье касаться не будем.

Стекловатой принято считать отходы битого стекла, а также кварцевый песок, переплавленные в печах под высокой температурой. После выплавки полученный расплав вытягивается в очень тонкие волокна, которые скрепляются друг с другом связующим веществом. Теперь давайте рассмотрим ее преимущества и недостатки.

После выплавки полученный расплав вытягивается в очень тонкие волокна, которые скрепляются друг с другом связующим веществом. Теперь давайте рассмотрим ее преимущества и недостатки.

Стекловата или каменная вата видео

К несомненным плюсам стекловаты можно отнести:

- Довольно хорошие теплоизоляционные характеристики.

- То же самое относится и к звукоизоляционным свойствам, стекловолокно дает неплохую защиту от посторонних шумов.

- Вату из стекловолокна не грызут мыши, крысы и прочие вредители.

- С точки зрения экологической безопасности, материал является безопасным, для здоровья безвредным.

- Высокая устойчивость к огню. Стекловата не подвержена горению, под воздействием высокой температуры может только расплавиться.

- Не боится плесени и коррозии.

- Имеет малый вес и возможность значительно уменьшаться в объеме, что способствует легкой транспортировке и дает возможность сэкономить на транспортных расходах.

- Материал привлекателен с точки зрения низкой стоимости.

Минусами стекловаты являются:

- Её гигроскопичность. При попадании на неё воды стекловолокно теряет свои теплоизоляционные характеристики, что в конечном итоге может привести к разрушению стекловолокна.

- Производство строительных работ с использованием стекловаты сопряжено с необходимостью использовать средства индивидуальной защиты (респираторы, очки, перчатки). В противном случае можно причинить вред глазам и кожным покровам.

- После 9-10 лет эксплуатации стекловата начинает понемногу терять свои свойства.

Вот мы и перечислили основные характеристики ваты из стекловолокна. Теперь рассмотрим поподробнее свойства базальтовой или каменной ваты.

Базальтовой ватой считают расплав, получаемый из минерала базальта, который был нагрет до температуры 1500 градусов, после чего посредством специальной технологии преобразован в вату с волокнами разного размера. Может производиться как добавками, так и без них. Базальтовую вату так же называют каменной.

Базальтовую вату так же называют каменной.

К плюсам базальтовой ваты можно отнести:

- Повышенную устойчивость к воздействию влаги. В случае попадания воды, она практически не впитывается каменной ватой.

- Паропроницаемость. Базальтовая вата не задерживает проникающую вместе с воздухом влагу, в результате чего внутри материала исключается образование конденсата, что в свою очередь не дает возможности ухудшиться теплоизоляционным свойствам.

- Повышенный среди прочих уровень прочности, который обуславливает возможность длительной эксплуатации без риска образования разного рода повреждений и деформаций.

- Негорючесть. Базальтовая вата имеет высокий предел воспламеняемости, который составляет порядка 1114 градусов.

- Длительный срок эксплуатации, который составляет от 30 до 50 лет.

- Экологичность. Каменная вата экологически безопасный материал, так как не выделяет вредные вещества при повышении температуры.

- Материал вследствие не высокой плотности «дышит».

- Базальтовая вата безопасна при монтаже. Отсутствует риск нанесения травм на поверхности кожи и глаз.

- Хорошие звукоизолирующие характеристики.

Разумеется, среди такого внушительного списка положительных качеств имеются и свои минусы.

Недостатки базальтовой ваты:

- Относительно высокая цена товара.

- В случае укладки слоя плитами, между ними образуются швы, которые ослабнув со временем, могут привести к разгерметизации стыковочных поверхностей.

- Во время проведения монтажа образуется мелкая пыль, поэтому желательно использовать респиратор.

Таким образом, рассмотрев все сильные и слабые стороны двух утеплителей, можно сказать, что при укладке утеплителя лучше всего использовать базальтовую вату. Так как по сравнению со стекловатой она обладает несколько более улучшенными характеристиками и кроме того гораздо более безопасна в процессе монтажа. А самое главное, что пусть и переплатив по цене за базальтовый утеплитель в начале строительства, вы в дальнейшем на протяжении многих лет можете не волноваться, что вам придется искать возможность замены пришедших со временем в негодность плит.

В завершении можно сказать, что решившись использовать в качестве теплоизоляционного материала базальтовую вату, вы вкладываете деньги в будущее.

Странные и удивительные свойства базальтового волокна

Не совсем микроскопические нити базальтового волокна создаются путем нагревания базальта, обычной вулканической породы до 1500°C, и пропускания расплавленной породы через тонкое сопло. Полученный материал обычно либо вплетают в термостойкую ткань, либо используют для армирования материалов. При использовании для армирования полимеров полученный материал дешевле углеродного волокна и прочнее стекловолокна. Однако группа ученых во главе с профессором Пэн-Ченг Ма из Синьцзянского технического института физики и химии изучает более интересные области применения базальтового волокна, в том числе то, как его можно использовать для блокировки электромагнитного излучения, очистки разливов нефти, обнаружения структурных повреждений. из армированных полимеров и, возможно, даже станет предпочтительным материалом для изготовления лунной базы.

из армированных полимеров и, возможно, даже станет предпочтительным материалом для изготовления лунной базы.

Знаете ли вы, что есть камень, который можно превратить в волокна, достаточно прочные для изготовления ткани? Нет, я не вру: базальт, вещество, из которого состоит более 90% всех вулканических пород, можно расплавить и переработать в волокна.

Интерес к материалам из базальтового волокна в 1960-х годах был кратковременным, в основном вокруг богатых базальтом регионов США и Советского Союза. Считалось, что эти тканые нити, сделанные из камня, можно использовать в качестве армирования пластмасс, что значительно улучшит характеристики соответствующих композитов. Но к 19Интерес к 70-м годам угас, и от базальтового волокна почти отказались в пользу стекловолокна и углеродного волокна.

Это волокно переживает возрождение в последние годы благодаря его превосходным механическим свойствам по сравнению со стекловолокном и низкой цене по сравнению с углеродным волокном, а также его безвредности для окружающей среды. Поэтому неудивительно, что базальтовое волокно нашло различные применения в транспорте, строительстве и других областях, чаще всего в качестве армирующего материала для пластика и бетона. Базальтовое волокно также может похвастаться экологически чистым производством и легкой переработкой, высокой устойчивостью к химическим веществам и широким диапазоном рабочих температур, что делает его подходящим в качестве безопасной замены асбеста.

Поэтому неудивительно, что базальтовое волокно нашло различные применения в транспорте, строительстве и других областях, чаще всего в качестве армирующего материала для пластика и бетона. Базальтовое волокно также может похвастаться экологически чистым производством и легкой переработкой, высокой устойчивостью к химическим веществам и широким диапазоном рабочих температур, что делает его подходящим в качестве безопасной замены асбеста.

Под нагрузкой: поиск лучшего базальта

Несмотря на недавний интерес, исследования, направленные на улучшение свойств базальтовых волокон, едва ли многочисленны по сравнению с обилием информации, связанной с их аналогами: материалами из стекловолокна и углеродного волокна. Исследовательская группа под руководством профессора Пэн-Чэн Ма из Синьцзянского технического института физики и химии Китайской академии наук является одной из исследовательских групп, продвигающих прогресс в этой области.

Одним из неизвестных, касающихся базальтового волокна, является то, как контролировать его прочность на растяжение. Производимое базальтовое волокно, как правило, имеет более низкую прочность на разрыв, чем теоретически должно быть. Считается, что этот эффект возникает из-за дефектов, таких как микроскопические царапины, кристаллы и пустоты, но что вызывает образование этих дефектов?

Производимое базальтовое волокно, как правило, имеет более низкую прочность на разрыв, чем теоретически должно быть. Считается, что этот эффект возникает из-за дефектов, таких как микроскопические царапины, кристаллы и пустоты, но что вызывает образование этих дефектов?

В 2019 году группа профессора Ма опубликовала статью, в которой установила связь между химическим составом базальтовых волокон и их механическими свойствами. Сравнив образцы семи различных базальтовых волокон, произведенных китайскими производителями, команда обнаружила, что химический состав на самом деле оказывает доминирующее влияние на прочность на растяжение.

Поскольку базальтовое волокно изготавливается непосредственно из базальтовой породы, отрегулировать его так же просто, как тщательно подобрать базальт с правильным составом. Базальт может различаться по составу, но в основном состоит из смеси оксидов кремния, железа, алюминия, кальция и магния. Команда Ма обнаружила, что базальт с более высоким содержанием Al 2 O 3 привело к получению волокон с более высокой прочностью на растяжение. Они также обнаружили, что волокна с большим количеством Fe 2+ и меньшим количеством Fe 3+ обладают лучшими свойствами, которые можно контролировать, выполняя производственный процесс в инертной атмосфере. В обоих случаях можно было наблюдать микроструктурные дефекты этих композиционных изменений с помощью электронной микроскопии.

Команда Ма обнаружила, что базальт с более высоким содержанием Al 2 O 3 привело к получению волокон с более высокой прочностью на растяжение. Они также обнаружили, что волокна с большим количеством Fe 2+ и меньшим количеством Fe 3+ обладают лучшими свойствами, которые можно контролировать, выполняя производственный процесс в инертной атмосфере. В обоих случаях можно было наблюдать микроструктурные дефекты этих композиционных изменений с помощью электронной микроскопии.

Группа также обнаружила, что пропитка — вещество, наносимое на волокна после изготовления — может защитить конструкции, буквально заполняя микротрещины и царапины на поверхности этих волокон, тем самым повышая прочность базальтового волокна.

Завод по прядению волокна.Обнаружение структурных повреждений

Команда профессора Ма также внесла ценный вклад в некоторые из наиболее уникальных свойств базальтового волокна. В исследовании 2017 года они нанесли тонкий слой нанокомпозитов на основе углерода на поверхность базальтовых волокон с помощью процесса химического осаждения из паровой фазы. Базальтовое волокно обычно обладает электроизоляционными свойствами, но, нанеся тонкий слой углерода на поверхность нити из базальтового волокна и внедрив ее в полимер, команда Ма обнаружила, что углеродный слой позволяет нити проводить электричество.

Базальтовое волокно обычно обладает электроизоляционными свойствами, но, нанеся тонкий слой углерода на поверхность нити из базальтового волокна и внедрив ее в полимер, команда Ма обнаружила, что углеродный слой позволяет нити проводить электричество.

Этот материал также проявлял эффект, известный как пьезосопротивление, т. е. сопротивление материала менялось по мере того, как материал подвергался деформации, что, как считается, является результатом разрыва волокон в материале. Это интригующее свойство может означать, что базальтовые волокна с углеродным покрытием можно использовать как для усиления, так и для контроля структурных повреждений в композитах.

ЭМ-экранирование с помощью нанотрубок

В другом исследовании группа Ма разработала метод выращивания углеродных нанотрубок непосредственно на поверхности ткани из базальтового волокна. Путем наслоения полученного материала и отверждения слоев в многослойную ткань команда создала материал с превосходными свойствами электромагнитного экранирования.

Углеродные нанотрубки составляют большую часть электромагнитного экранирования, но известно, что нанотрубки сами по себе трудно равномерно распределить по полимеру, поскольку они склонны слипаться. Синтезируя нанотрубки непосредственно на базальтовых волокнах, профессор Ма и его команда смогли решить эту проблему: поскольку нанотрубки прикреплены к большим базальтовым волокнам, они не могут повторно агломерироваться во время обработки нанокомпозитов.

«Сейчас команда рассматривает более амбициозное применение базальтового волокна для строительства лунной базы».

Возможное применение: утилизация разливов нефти

Другое исследование, проведенное в 2019 году, подтвердило возможность создания супергидрофильного вещества из базальтового волокна. Супергидрофильные материалы характеризуются тем, как они взаимодействуют с водой: когда вода встречается с их поверхностью, а не образует капли, вода растекается в виде тонкой пленки. Поэтому эти материалы очень желательны для разделения смесей нефти и воды. Материал был создан путем покрытия базальтовых волокон натуральным продуктом, извлеченным из глюкоманнана конжака, водорастворимого материала, полученного из корней слоновьего батата, который используется для приготовления тофу.

Материал был создан путем покрытия базальтовых волокон натуральным продуктом, извлеченным из глюкоманнана конжака, водорастворимого материала, полученного из корней слоновьего батата, который используется для приготовления тофу.

Под водой этот материал показал себя суперолеофобным, что означает, что он очень эффективно отталкивает масла, в то же время впитывая воду. Кроме того, материал не подвергался воздействию агрессивных кислотных или щелочных жидкостей, а это означает, что он может работать в суровых условиях — потенциально даже в качестве барьерного материала, используемого для локализации и очистки разливов нефти. Самое главное, этот материал экономичен и экологичен: он намного дешевле, чем дорогие альтернативы на основе наночастиц, и сделан из растений и камней.

В поисках Луны

Совсем недавно команда искала более амбициозные варианты применения материалов из базальтового волокна. Учитывая высокую стоимость отправки материалов в космос, очень желательно иметь возможность строить из местных материалов, если людям когда-нибудь удастся обустроить постоянное место жительства на Луне. Учитывая, что базальт встречается по всей Луне, группе профессора Ма было интересно узнать, можно ли обработать лунный камень для создания непрерывного базальтового волокна для использования в строительстве лунной базы.

Учитывая, что базальт встречается по всей Луне, группе профессора Ма было интересно узнать, можно ли обработать лунный камень для создания непрерывного базальтового волокна для использования в строительстве лунной базы.

Команда использовала имитатор лунного грунта, который, как они подтвердили, имел сходный химический состав с базальтом, обнаруженным на Земле. Расплавив и вращая имитатор лунного грунта, команда подтвердила, что лунный грунт можно эффективно преобразовать в непрерывное волокно с пределом прочности на разрыв более 1400 МПа, сравнимым с прочностью коммерческих базальтовых волокон, найденных на Земле.

Какие отрасли больше всего выиграют от усовершенствования материалов из базальтового волокна?

Базальтовое волокно используется в транспортной, строительной и композитной промышленности. Ожидается, что он станет идеальным материалом для строительства многофункциональной лунно-марсианской базы для исследования дальнего космоса.

Ссылки

- Cai, DL & Ma, PC (2019).

Базальтовое волокно с гидрогелевым покрытием с супергидрофильными и подводными суперолеофобными характеристиками для разделения нефти и воды. Композиты Коммуникации , 14, 1–6.

Базальтовое волокно с гидрогелевым покрытием с супергидрофильными и подводными суперолеофобными характеристиками для разделения нефти и воды. Композиты Коммуникации , 14, 1–6. - Чанг, Си Юэ, С Хао, Би Син, Д и Ма, ПК (2020). Прямой рост углеродных нанотрубок на базальтовом волокне для защиты от электромагнитных помех. Углерод , 167, 31–39.

- Хао, Б. Фёрстер, Т. Мэдер, Э. и Ма, ПК. (2017). Модификация базальтового волокна с использованием пиролитического углеродного покрытия для сенсорных приложений. Композиты Часть A: Прикладная наука и производство , 101, 123–128.

- Син, Д Си, XY и Ма, ПК (2019). Факторы, определяющие предел прочности базальтового волокна. Композиты Часть A: Прикладная наука и производство , 119, 127–133.

- Xing, D Xi, XY Guo, ZS Yue, X Hao, B Liang, CG Gu, YZ Chen, T Wang, R & Ma, PC (2020). Изучение возможности изготовления непрерывного волокна с использованием имитатора лунного грунта.

DOI

10.26904/RF-138-1776309329

Цели исследования

Этот проект направлен на разработку базальтового волокна с высокими эксплуатационными характеристиками, способ повысить техническую ценность волокнистого материала с помощью инновационной концепции.

Финансирование

Программа Western Light Китайской академии наук (проект №: 2019-JCTD-001), директор Фонда XTIPC-CAS (№ гранта: 2016PY005)

Сотрудники

- Профессор Ичжуо Гу, Бейханский университет, Китай

- Профессор Тао Чен, Нинбоский институт технологии и инженерии материалов, Китайская академия наук, Китай

- Г-н Руи Ван (генеральный директор), CAS-Realnm Separation Science and Technology Company, Китай

- Профессор Эдит Мэдер и доктор Кристина Шеффлер, Лейбниц

- Д-р Сергей Гутников и профессор Богдан Лазоряк, Московский государственный университет имени М.

В. Ломоносова, Россия

В. Ломоносова, Россия

Bio

Пэн-Чэн Ма в настоящее время является профессором Синьцзянского технического института физики и химии Китайской академии наук (XJIPC-CAS). Его исследования сосредоточены на полимерных композитах/нанокомпозитах, науке о волокнах и технологии. Он является членом Королевского химического общества (Великобритания) и Гумбольдта (Германия), а также молодым ученым, спонсируемым Китайским обществом композитных материалов.

Peng-Cheng Ma Контактное лицо

Синьцзянский технический институт физики и химии

Китайская академия наук

No. 40–1, South Beijing Road, Urumqi 830011, China

E: [email protected]. ac.cn

T: 86-991-6992225

W: http://people.ucas.ac.cn/~mapc

Начал работу крупнейший в мире завод по производству базальтового волокна

Декоративный бетон Пресс-релизыАвтор Concrete Decor Staff на

Компания Mafic USA начала работу на крупнейшем в мире предприятии по производству базальтового волокна в Шелби, Северная Каролина. Это также первое подобное учреждение в Северной Америке. На прошлой неделе компания завершила тщательно отлаженный процесс пуска печи завода. На этой неделе команда Mafic начала плавить базальтовую породу и протягивать первое волокно на заводе. Это знаменует собой важный шаг в достижении цели компании по выводу базальтового волокна на рынки Северной Америки. Кроме того, они стремятся производить продукт в коммерчески выгодных масштабах.

Это также первое подобное учреждение в Северной Америке. На прошлой неделе компания завершила тщательно отлаженный процесс пуска печи завода. На этой неделе команда Mafic начала плавить базальтовую породу и протягивать первое волокно на заводе. Это знаменует собой важный шаг в достижении цели компании по выводу базальтового волокна на рынки Северной Америки. Кроме того, они стремятся производить продукт в коммерчески выгодных масштабах.

Компания планирует начать производство продукции для продажи в ближайшие несколько недель. Базальтовые волокна очень желательны для широкого спектра промышленных применений. Это связано с их прочностью и способностью заменять материалы, подверженные коррозии.

«Это важная веха в истории нашей компании. Крупномасштабное производство базальтового волокна изменит правила игры в ряде отраслей», — сказал генеральный директор Майк Левин.

Компания Mafic начала строительство завода стоимостью 20 миллионов долларов, расположенного в 45 милях от Шарлотты, Северная Каролина, в 2016 году. Новое предприятие будет способно производить 6000 метрических тонн базальтового волокна в год, что составляет почти 30 процентов текущего мирового производства базальтового волокна. В рамках подготовки к коммерческой эксплуатации Mafic планирует нанять около 50 квалифицированных сотрудников для круглосуточной работы предприятия 7 дней в неделю. Завод в Шелби, Северная Каролина, является первым из нескольких запланированных производственных объектов в Соединенных Штатах.

Новое предприятие будет способно производить 6000 метрических тонн базальтового волокна в год, что составляет почти 30 процентов текущего мирового производства базальтового волокна. В рамках подготовки к коммерческой эксплуатации Mafic планирует нанять около 50 квалифицированных сотрудников для круглосуточной работы предприятия 7 дней в неделю. Завод в Шелби, Северная Каролина, является первым из нескольких запланированных производственных объектов в Соединенных Штатах.

«Мы очень рады предоставить Шелби новые возможности для трудоустройства квалифицированных специалистов, — объяснил Левин. «При принятии решения о том, где разместить объект, нас привлек большой кадровый резерв Шелби и благоприятная для бизнеса среда».

Что такое базальтовое волокно? Базальтовое волокно представляет собой вытянутое непрерывное волокно, аналогичное стеклу (т.е. стекловолокну) и волокнам из углерода или арамида. Для производства волокна добытую базальтовую породу сначала промывают, а затем помещают в печь при температуре около 1500 °C. Полученный расплав выдавливается через «втулку», блок из драгоценного металла с тысячами микроскопических отверстий, каждое из которых образует одну нить. После выхода из втулки волокнистая нить затвердевает, и перед тем, как волокнистые нити наматываются вместе с другими готовыми волокнами в прядь, применяется проклейка для улучшения ее свойств.

Полученный расплав выдавливается через «втулку», блок из драгоценного металла с тысячами микроскопических отверстий, каждое из которых образует одну нить. После выхода из втулки волокнистая нить затвердевает, и перед тем, как волокнистые нити наматываются вместе с другими готовыми волокнами в прядь, применяется проклейка для улучшения ее свойств.

Базальтовое волокно существует уже несколько десятилетий, но до сих пор его производили в ограниченных количествах. Цель Mafic с крупнейшим в мире предприятием по производству базальтового волокна состоит в том, чтобы вывести крупномасштабное производство базальтового волокна на несколько рынков, включая строительный, автомобильный, а также тепловой рынок, среди прочих.

О компании Mafic USA

Компания Mafic USA LLC была основана в 2015 году и находится по адресу: 119 Metrolina Drive, Shelby, NC, 28150. Свяжитесь с Mafic USA по телефону (704) 9.67-8006 или найти их в Интернете по адресу www.mafic.com.

Остались вопросы по вашему проекту?

- Вопрос*

- У вас есть фотография проекта, которой вы хотели бы поделиться с нами?

Перетащите файлы сюда или

Допустимые типы файлов: jpeg, jpg, gif, png, pdf, макс.