- Балка БДК цена 295 руб/м. Балка опалубки перекрытий.

- Наши статьи Балки двутавровые из дерева

- Двутавровые деревянные балки перекрытия: особенности применения

- Деревянные двутавровые балки перекрытия своими руками

- Двутавровая балка своими руками | Строительный портал

- Содержание

- Деревянные двутавровые балки: характеристика и особенности конструкции

- Классификация деревянных двутавровых балок

- Несколько советов при создании полового покрытия с использованием двутавровых балок

- Двутавровые балки металлические: сфера применения и особенности конструкции

- Классификация металлических двутавровых балок

- Технология изготовления двутавровой балки

- Балка опалубки перекрытий. Балка деревянная двутавровая. Фанера ламинированная. ООО НПО «СПЕЦКОМПЛЕКТСТРОЙ».

- Балки для опалубки

- Использование фанеры в сборных балках

- Балка из ламинированной фанеры своими руками — HomeOwnersHub

- Пять хитростей для создания сверхпрочного каркаса

- балок из ламинированной фанеры, Поставщики и производители балок из ламинированной фанеры на Alibaba.com

- Как построить трехслойную клееную балку 2х10 и какие крепежи использовать

- История APA, фанеры и инженерной древесины

- История фанеры

- Фанера запатентована, а потом забыта

- От дверей до подножек: первые рынки фанеры

- Технологический прорыв: водостойкий клей

- Основание Ассоциации фанеры из пихты Дугласа

- Стандартизация и улучшенное тестирование качества увеличивают продажи

- Фанера идет на войну

- Послевоенный бум

- Фанера идет на север

- Возвышение южной сосны

- Технологии идут вперед

- История клееного бруса

- Деревянные двутавровые балки и Rim Board®

- Инженерные услуги | Инженерные строительные изделия

Балка БДК цена 295 руб/м. Балка опалубки перекрытий.

Деревянная балка — один из главных элементов в конструкции опалубки перекрытия. Изготовляется преимущественно из древесины хвойных пород и фанеры из березы, гарантирующей надежную влагостойкость.

Балка опалубки перекрытий цена

| Наименование | Цена с НДС |

|---|---|

| Балка двутавровая БДК | 340 руб/п.м. |

Цена деревянной балки опалубки БДК действует с 01.02.2021 года. Задать вопрос и заказать балку БДК можно по тел. +7 800 200-58-81 (звонок бесплатный) или почте [email protected] .

Балка БДК 1.3

Технические характеристики балки БДК 1.3

Балка для опалубки перекрытий БДК 1.3 имеет следующую конструкцию :

- Стенка балки из трехслойного щита толщиной 30 мм, приклеенная к полкам балки

- Полки балки из древесины (ель, сосна) толщиной 41 мм и шириной 80 мм

- Длина балки БДК-1.

Размеры балки БДК-1.3

- высота балки – 200 ± 1,0 мм;

- толщина полки балки – 41 ± 0,5 мм;

- ширина полки балки – 80 ± 0,5 мм;

- толщина стенки из трехслойного щита – 30± 0,5 мм

Балка БДК 1.1

Технические характеристики балки БДК 1.1

Балка БДК 1.1 имеет следующую конструкцию :

- Стенка балки из фанеры ФСФ толщиной 27 мм, приклеенная к полкам балки.

- Полки балки из древесины (ель) толщиной 40 мм и шириной 80 мм; торцы балки защищены пластмассовыми пластинами.

- Высота балок БДК 1.1 200 мм; высота стенки 150 мм ширина балки (по полке) – 80 мм.

- Длина балок БДК 1.1 L=1200…4500 мм с отклонением размера ±5 мм.

Размеры балки БДК-1.1

- высота балки – 200 ± 1,0 мм;

- толщина пояса балки – 40 ± 0,5 мм;

- ширина пояса балки – 80 ± 0,5 мм;

- толщина фанерной стенки – 30 ± 3 мм.

Преимущества балки для опалубки

Когда балку изготавливают, ее обрабатывают специализированным раствором, создающим ее влагостойкость. Этот факт дает возможность для ее применения в строительных работах практически при любой погоде.

Этот факт дает возможность для ее применения в строительных работах практически при любой погоде.

Опалубочная балка отличается очень высоким несущим потенциалом, а также тем, что легко монтируется на больших площадях. Следует учесть, что при этом исключено возникновение дефектов, таких как, например, трещины либо же изгибы и вмятины.

Смотрите также:

Доставка по России и на экспорт

Если заказчику неудобен самовывоз, обеспечиваем доставку металлоконструкций собственным специализированным транспортом или транспортной компанией по России.

Имеем большой опыт в экспорте конструкций с доставкой и таможенным оформлением.

Условия оплаты

Оплата при покупке и аренде металлоконструкций производится по безналичному, расчету на договорных условиях. При аренде требуется залоговая сумма.

Задать вопрос специалистам

Наши статьи Балки двутавровые из дерева

Хвойные пиломатериалы являются отличным строительным материалом. Из доски/бруса можно сделать практически любой конструктивный элемент дома, или построить полностью деревянный коттедж. Пластичность и универсальность древесины позволяют инженерам придумывать инновационные нестандартные решения, которые открывают более широкие возможности. Одним из таких новшеств является сборная двутавровая балка.

Из доски/бруса можно сделать практически любой конструктивный элемент дома, или построить полностью деревянный коттедж. Пластичность и универсальность древесины позволяют инженерам придумывать инновационные нестандартные решения, которые открывают более широкие возможности. Одним из таких новшеств является сборная двутавровая балка.

Зачем нужны сборные материалы

Всем известно, что несущие способности деревянных элементов здания напрямую зависят от массивности их сечения. Чем больше планируется нагрузка, тем крупнее должен быть брус или доска. В некоторых случаях, ручные расчёты или калькуляторы показывают необходимость использования очень больших сечений. Из-за этого у застройщика возникает ряд проблем:

- Крупные пиломатериалы дорого стоят.

- Массивная доска/брус — много весят и перегружают несущие конструкции здания (стены, фундамент).

- Большого сечения пилопродукция, даже высушенная, склонна к прогибу под собственным весом, к растрескиванию, к короблению.

- Иногда бывает непросто купить подходящий пиломатериал ввиду разных причин.

- В массиве подобных изделий очень часто приходится сталкиваться с различными природными дефектами, что снижают прочностные характеристики продукции.

- Усложняются работы по прокладке скрытых коммуникаций.

- Снижается тепло- и звукоизоляция подсистем из-за большого содержания древесины и малого содержания изоляционных материалов в конкретной системе.

Во многом именно по экономическим причинам и соображениям практичности, люди начали экспериментировать над созданием крупных несущих элементов из мелких пиломатериалов. Например:

- Cкручивать стеновой брус из нескольких досок

- Делать высокий брус прямоугольного сечения из двух небольших брусков, установленных друг на друга кромками

- Создавать кровельные фермы из относительно тонкого бруска

- Собирать всевозможные тавровые контракции

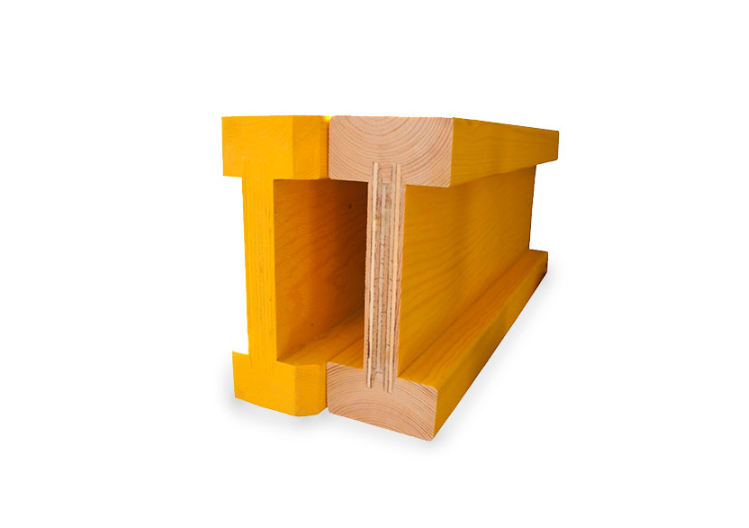

Что такое двутавровая балка

Двутавр из стали или древесины используется в строительстве давно. Это – общепринятое сечение несущих элементов, которое по форме более всего соотносится с литерой «Н». Расчёты показывают, что подобная геометрия обеспечивает намного более высокую пространственную жёсткость, чем у изделий квадратного/прямоугольного сечения или, допустим, швеллера.

Это – общепринятое сечение несущих элементов, которое по форме более всего соотносится с литерой «Н». Расчёты показывают, что подобная геометрия обеспечивает намного более высокую пространственную жёсткость, чем у изделий квадратного/прямоугольного сечения или, допустим, швеллера.

Кстати, считается, название такого изделия происходит от латинского слова «taurus» — бык, то есть двурогий профиль. В некоторых европейских языках аналогичный материал называют «H-shaped» (Н-образные) или «double-T» (двойная Т). У нас есть аббревиатура БДК-1, что тоже значит «балка двутавровая».

Деревянные двутавры пришли к нам из северной Америки, где много строят по каркасным технологиям. Сейчас они активно завоёвывают позиции на постсоветском пространстве. И нужно сказать, совсем небезуспешно.

Конструкция и виды двутавровых деревянных балок

Любая двутавровая балка состоит из трёх элементов. Это комбинация, которую можно описать по формуле:

- Верхний пояс из бруса.

- Стенка (или стойка, переборка).

_4__small.jpg)

- Нижний пояс из бруса.

Элементы балки работают под нагрузкой вместе, но основной задачей поясов из бруса является обеспечение плоскостей для возможности удобного монтажа, обшивки, интеграции балки в конструкцию дома. А также пояса не дают изгибаться балке изгибаться по короткой оси, не дают балке скручиваться. Стенка же является ребром жёсткости, в основном обеспечивает стойкость изделия на прогиб по длинной оси, иными словами – основные несущие характеристики.

Пояса обычно выполняются из цельной сухой древесины, в подавляющем большинстве случаев в ход идёт брусок первого, иногда второго сорта. Существуют варианты с использованием бруска, клееного по технологии LVL – из шпона, как фанера. Но они пока являются редкостью в нашей стране. Номенклатура сечения брусков довольно разнообразна, начиная от изделий 40Х40 мм, до 40Х60 или 90Х40 мм. Причём производители при сборке балки могут по-разному ориентировать брусок в пространстве.

Стенка в основном выполняется из двух листовых материалов: Фанеры или OSB. Некоторые фирмы делают также интересные модели балок, где вместо деревосодержащих материалов применяется оцинкованный профлист.

Некоторые фирмы делают также интересные модели балок, где вместо деревосодержащих материалов применяется оцинкованный профлист.

Фанерная стенка выполняется, как правило, их полос берёзовой фанеры марки ФСФ, которая отличается прекрасной прочностью, влагостойкостью, упругостью. Толщина ребра жёсткости из фанеры обычно составляет 24-27 мм. При использовании ориентированно-стружечной плиты в качестве стойки в ход идёт OSB-3, что, как и фанера ФСФ, хорошо противостоит влажности, показывает достойные характеристики по прочности. Толщина переборок ОСП не такая большая, обычно составляет от 10 до 15 мм.

Высота переборки вместе с поясами в стандартном исполнении составляет 200-250 мм. Но также предприятия выпускают балки высотой до 400-450 мм. Чем выше изделие, чем большую изгибающую нагрузку оно может выдерживать. Более высокие балки двутавровые делать нет смысла (ввиду существенных потерь в объёме внутреннего пространства), лучше увеличить количество балок (уменьшить шаг – вместо 50 или 62,5 см до 40 см) или сделать меньше пролёты путём применения опорных элементов. Как вариант, балки можно сдваивать по толщине, используя перфорированные пластины или резьбовые стяжки.

Как вариант, балки можно сдваивать по толщине, используя перфорированные пластины или резьбовые стяжки.

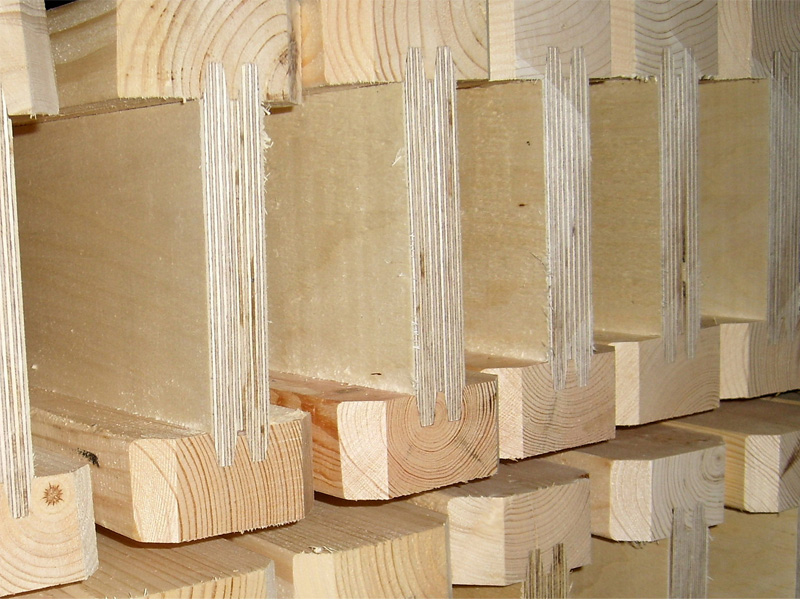

Интересна технология сборки подобных балок. Выполняется она методом склеивания. На полосе фанеры предварительно нарезается двойной шип. Стойка при этом должна входить в пояса на 15-20 мм. Для взаимной фиксации стоек и поясов балки используется высокопрочный водостойкий и теплостойкий клей для дерева, типа «Клейберит». Процесс склеивания нередко происходит под давлением, с тщательным контролем выдержки заданных геотермических форм. Как правило, соединение выполняется в соответствие с положениями ГОСТ 19414-90.

Длина балок деревянных с сечением двутавр в стандартном заводском исполнении, обычно составляет от 4,5 до 6,5 метров. Но, конечно, заказать можно изделия 1-3 метра, или более длинные балки – в 8-9 и более метров. Кстати, при желании всегда можно на объекте разрезать длинную балку под любую кратность, это не сложно сделать любым плотницким инструментом.

Как и любые другие пиломатериалы, балки из дерева обрабатываются антисептиками и огнезащитой. Изделия, предназначенные для комплектации опалубок, окрашиваются атмосферостойкой прочной краской, обеспечивающей большое количество циклов использования.

Изделия, предназначенные для комплектации опалубок, окрашиваются атмосферостойкой прочной краской, обеспечивающей большое количество циклов использования.

Достоинства создания и использования двутавровых деревянных балок

- Повышенные несущие характеристики. Удаётся перекрывать большие пролёты и уменьшать шаг расстановки.

- Точность и стабильность формы. Такие изделия меньше крутит, они не усыхаются, не растрескиваются, не разбухают. Нет проблем со скрипами, с появлением неплотностей, провисанием и т.п. отклонения от заявленных размеров – минимальны (порядка 0,5-1 мм по ширине, толщине и прямолинейности граней/кромок).

- Возможность получить нестандартные размеры пол любые условия. Большой выбор размеров стандартных.

- Небольшая масса, которая в среднем примерно вдвое меньше, чем у массивного цельного изделия с аналогичными несущими способностями.

- У сборных балок из бруса и фанеры/ОСП нет критичных дефектов, которые снижали бы прочность.

- Улучшенная огнестойкость и биостойкость полученных конструкций.

- Уменьшенная материалоёмкость клееной балки.

- Высокая степень готовности, высокая скорость монтажа, можно монтировать круглый год. Используется обычный инструмент плотника, не нужны подъёмные краны. Не трудно выполнить черновую подшивку, так как не требуется установка черепных брусков.

- Удобно прокладывать коммуникации внутри конструкций, в том числе сквозь балки. Больше места для утеплителя/звукоизолятора, можно применить большой слой изоляции. Утеплитель отлично держится даже без черновой подшивки за счёт Т-образной формы.

- Возможно самостоятельное изготовление сборной Н-образной балки.

- Можно подшивать потолки и настилать полы непосредственно поверх таких балок.

- Можно опирать на стену или монолитный пояс, можно крепить при помощи кронштейнов «держателей балок» (для этого предварительно между поясами около торцов нашиваются дополнительные пластины из ОСП или фанеры).

- Универсальность в применении.

Где применяют балки двутавровые из пиломатериалов

На самом деле, сфера использования подобных изделий очень широка, она ни в коем случае не ограничивается обычными межэтажными перекрытиями в деревянных коттеджах. Хотя это можно считать классикой жанра как для деревянных, так и каменных домов самых разных конструкций. Итак, где их можно применить:

Хотя это можно считать классикой жанра как для деревянных, так и каменных домов самых разных конструкций. Итак, где их можно применить:

- Создание межэтажных перекрытий.

- В качестве лаг пола.

- Как стропила скатной крыши, в качестве конька.

- Стены различных каркасных строений.

- Изготовление длинных перемычек над воротами, панорамными окнами,

- Для выполнения монолитных работ (ригели для выставления горизонтальной опалубки).

- Создание вертикальной опалубки, в том числе для реализации монолитных колон.

Двутавровые деревянные балки перекрытия: особенности применения

Каркасная технология, применяемая в строительной сфере, в настоящее время приобретает все большую популярность. Одним из наиболее важных элементов, используемых в строительстве таких домов, является двутавровая балка. Балка получила свое название, благодаря специфическому профилю, который выглядит, как две соединенные литеры «Т».

Двутавр представляет собой изделие, состоящее из клееного бруса и ОСП либо фанеры высокой прочности.

Основные свойства двутавра

Помимо высоких прочностных характеристик, двутавровая деревянная балка обладает такими качествами, как:

- Отсутствие деформации, растрескиваний, кручений материала

- Устойчивость к воздействию влаги

- Повышенная нагрузочная способность

- Возможность монтажа на больших пролетах без возникновения изгибов, усадки, трещин

- Легкость обработки

При правильном монтаже двутавровые балки отличаются долговечностью и бесшумностью в дальнейшей эксплуатации. Используя этот материал в качестве напольных перекрытий, можно добиться полного отсутствия скрипа пола.

Особенности установки

Монтаж двутавров выполняется с применением специального крепежа и кронштейнов, снабженных пластиной и крепежными элементами. Деревянные балки, в зависимости от особенностей сооружения, могут примыкать встык к сдвоенной конструкции, а также параллельно либо перпендикулярно к наружным стенам.

Деревянные балки, в зависимости от особенностей сооружения, могут примыкать встык к сдвоенной конструкции, а также параллельно либо перпендикулярно к наружным стенам.На больших пролетах устанавливаются блок-балки, расстояние между которыми не превышает 2 метров (во избежание деформации конструкции). Двутавры обеспечивают необходимую жесткость, нагрузка при этом перераспределяется на соседние балки.

При установке двутавр обрезается в размер, с учетом заклада на несущую стену. Монтаж начинается с крайних элементов, расстояние между блок-балками должно составлять от 600 мм до 1,5 м.

После распределения всех деревянных блоков на поверхности, следует выровнять их в горизонтальной плоскости. Для этого используют просмоленные доски нужной толщины. Все блок-балки обязательно должны находиться на одном уровне.

Фиксация элементов производится стальными анкерами, пластинами и гвоздями. В деревянных строениях для этой цели применяются специальные скобы. Завершающий этап – установка настила из строганных досок, толстой фанеры или панелей OSB._3__small.jpg)

К преимуществам деревянных перекрытий по отношению к металлическим аналогам можно отнести небольшой вес конструкций. Кроме того, достоинствами деревянного двутавра является быстрый и несложный монтаж, а также доступная стоимость материалов. Перед установкой блок-балки необходимо обрабатывать защитными составами, повышающими огнестойкость конструкции.

Деревянные двутавровые балки перекрытия своими руками

С ростом индивидуального строительства двутавровые балки перекрытия стали обретать все большую популярность в частном секторе. Их преимущества – отдельная тема, но один из плюсов опор этого типа отметить стоит. В отличие от металлических аналогов, двутавровые балки из древесины можно изготовить своими руками. Как это сделать, подробно рассматривается в данной статье.

Сфера применения деревянных двутавров не ограничивается лишь обустройством перекрытий. Они широко используются при возведении каркасных строений, монтаже настилов, перегородок и опалубок. Зная технологию и ряд особенностей промышленного производства таких изделий, можно изготовить образец любого типоразмера, под конкретное использование.

Зная технологию и ряд особенностей промышленного производства таких изделий, можно изготовить образец любого типоразмера, под конкретное использование.

Ведь сделать двутавровую балку своими руками – значит, решить ряд проблем. Во-первых, с транспортировкой габаритной продукции. Во-вторых, с подгонкой ее по месту, так как покупные экземпляры могут в точности и не подойти.

Автор сразу оговаривает, что вникать в такие детали, чем и как сделать выборку древесины для получения пазов в заготовке и ряд других нюансов совершенно бессмысленно. У каждого хозяина свой собственный опыт, возможности и инструмент. Поэтому акцент – на домашнюю технологию сборки двутавровых балок, полный цикл их изготовления своими руками. Примеры заводских опорных образцов – на рисунке.Это не все, что предлагает рынок, но конструктивные особенности двутавров и их основные типоразмеры понятны.

Выбор материалов

Деревянные балки – понятие обобщенное. Для изготовления двутавра используется не только цельная древесина, но и изделия на ее основе (плитные, листовые, слоеные, прессованные и так далее).

Опорные части балки

Только брус. Благодаря правильной геометрии такие заготовки – один из лучших выборов для производства балок двутавровых. Другое дело – какой именно брус? Так как для опорного элемента первоочередное значение имеет прочность, то лучше ориентироваться не на профилированные заготовки, а на клееные. Разница между ними хорошо изложена здесь.

Отдельно следует остановиться на породе дерева. На эту тему рассуждать можно много, описывая плюсы и минусы той или иной древесины. Автор рекомендует для сборки двутавровой балки использовать лиственницу или изделия, которые изготовлены на ее основе.

Достаточно вспомнить, что именно это дерево всегда применялось для закладки нижних венцов срубов. Причина в том, что частично вбирая влагу, оно становится еще прочнее. Собственно, что и требуется, если думать о надежности и долговечности опорного элемента.

Стойка балки

Если собирать двутавр своими руками, то лучшее решение (хотя и не единственное) – плиты OSB или листы фанеры (многослойной).

Клей

Рекомендация простая – если речь идет о монтаже перекрытий или иных конструктивных элементов в жилом строении, то при выборе клея для древесины следует обратить пристальное внимание на его компонентный состав. Чем меньше токсичных веществ, тем лучше. Такие клеи имеют в маркировке обозначение ECO.

Порядок изготовления деревянной балки двутавровой

Подразумевается, что материалы просушены, отбракованы и готовы к использованию.

Планки

Наиболее важный технологический этап. От того, насколько точно произведена разметка, зависят долговечность двутавровой балки и ее способность держать расчетную нагрузку. Даже малейший перекос стенки будет иметь самые негативные последствия. Выборка древесины в брусе должна вестись строго по осевой линии заготовки.![]() Это и учитывается при разметке деревянной детали под двутавровую балку. Причем независимо от линейных параметров планки.

Это и учитывается при разметке деревянной детали под двутавровую балку. Причем независимо от линейных параметров планки.

Часто встречающийся вопрос – какова глубина паза в брусе? Здесь нужно ориентироваться на габариты стенки. Рекомендуемая выборка дерева – порядка 10% от длины двутавровой балки.

Стенка

Так как она устанавливается в пазы, подготовленные в брусе, соответствующие кромки листа (плиты) следует немного стесать.

Сборка двутавровой балки

Сам процесс изготовления, когда все грамотно организовано, много времени не занимает.

- Промазка клеем пазов в планках.

- Установка в заготовку, которая является нижней, листовой или плитной стенки.

- Накладка бруса сверху, прижим и выравнивание.

Особенность работы

Необходимо не только добиться плотного прилегания всех частей двутавровой балки, но и избежать их перекоса в процессе высыхания клея. Для этого следует использовать любое «железо» с соответствующим профилем. Можно взять готовый швеллер по размерам планок, согнуть листовой металл, придав ему нужную форму. Останется лишь эти детали наложить на собранную двутавровую балку снизу и сверху и зафиксировать хомутами или обмотать веревкой, как кокон.

Можно взять готовый швеллер по размерам планок, согнуть листовой металл, придав ему нужную форму. Останется лишь эти детали наложить на собранную двутавровую балку снизу и сверху и зафиксировать хомутами или обмотать веревкой, как кокон.

Практические рекомендации

- Расчет параметров двутавровой балки в зависимости от нагрузки лучше доверить профессионалу. Собрать ее своими руками несложно, а вот самостоятельно определить необходимые параметры (к примеру, толщину, ширину заготовок) сможет лишь специалист в этой области. Сэкономив на оплате его услуг, впоследствии можно потерять значительно больше на капитальном ремонте.

- Не следует использовать изделия, изготовленные по единому шаблону, для разных условий применения. Опять-таки, из-за возможных отличий по предельной нагрузке.

- Покупная древесина, даже промышленной осушки, характеризуется определенным уровнем влажности.

Перед тем, как приступать к «конструированию» двутавровых балок и их сборке своими руками, пиломатериалы следует некоторое время выдержать в условиях, где они дополнительно просохнут. В противном случае есть риск, что после установки опорного элемента его поведет, а вместе с ним и всю конструкцию.

Перед тем, как приступать к «конструированию» двутавровых балок и их сборке своими руками, пиломатериалы следует некоторое время выдержать в условиях, где они дополнительно просохнут. В противном случае есть риск, что после установки опорного элемента его поведет, а вместе с ним и всю конструкцию. - Производительность можно существенно повысить, если правильно организовать работу по изготовлению двутавров. Независимо от размеров балок, все они имеют идентичную конструкцию. Следовательно, целесообразно процесс подготовки разбить на несколько этапов. Например, раскрой материалов, шлифовка образцов, их обработка препаратами (антипирены, антисептики) и так далее. При выполнении однотипных операций экономия времени налицо. В этом случае на изготовление одного двутавра уйдет минут 15, не больше.

- Решение использовать для стенки доску – не совсем правильное. Рекомендованные выше материалы из фрагментов дерева (фанера, OSB) в процессе изготовления подвергаются «горячему» прессованию.

Значит, характеризуются большой плотностью. А вот о древесине такого не скажешь. Поэтому доска при сборке двутавровой балки используется крайне редко – при небольшой высоте изделия, и то, по необходимости. Причем берутся только плотные породы, а они стоят довольно дорого. Да и их защита от впитывания влаги потребует более интенсивной обработки. Вывод – такое решение экономически неоправданно.

Значит, характеризуются большой плотностью. А вот о древесине такого не скажешь. Поэтому доска при сборке двутавровой балки используется крайне редко – при небольшой высоте изделия, и то, по необходимости. Причем берутся только плотные породы, а они стоят довольно дорого. Да и их защита от впитывания влаги потребует более интенсивной обработки. Вывод – такое решение экономически неоправданно.

Собственно, ничего сложного ни на этапе подготовки, ни в процессе сборки двутавровой балки своими руками нет. Если инженерные расчеты сделаны грамотно, с учетом всех особенностей эксплуатации, то самодельный опорный элемент получится ничуть не хуже заводского. А главное – в точности подойдет по месту установки.

Двутавровая балка своими руками | Строительный портал

В последнее время в строительной отрасли достаточно популярными стали постройки, возведенные по методу каркасной технологии.

Будучи незаменимым помощником в строительстве зданий и сооружений различного назначения, двутавровая балка или двутавр получила свое название за свой специфический профиль в виде 2 соединенных букв «т». Отсюда Т-образный профиль носит название тавр, а балка считается двутавровой.

Содержание

- Деревянные двутавровые балки: характеристика и особенности конструкции

- Классификация деревянных двутавровых балок

- Несколько советов при создании полового покрытия с использование двутавровых балок

- Двутавровые балки металлические: сфера применения и особенности конструкции

- Классификация металлических двутавровых балок

- Технология изготовления двутавровой балки

Деревянные двутавровые балки: характеристика и особенности конструкции

Деревянная каркасная технология предполагает использование двутавровых балок перекрытия из клееного бруса с повышенными характеристиками к несущим нагрузкам. Благодаря относительно малой высоте сечения, Вы можете более экономно расходовать древесные ресурсы. Применение двутавровых балок, к примеру, для изготовления перекрытий позволяет увеличить нагрузку на конструкцию и существенно сократить сроки возведения. Если Вам предстоит перекрыть пролеты более 5 м, то оптимальным вариантом станет использование подобных двутавровых балок.

Благодаря относительно малой высоте сечения, Вы можете более экономно расходовать древесные ресурсы. Применение двутавровых балок, к примеру, для изготовления перекрытий позволяет увеличить нагрузку на конструкцию и существенно сократить сроки возведения. Если Вам предстоит перекрыть пролеты более 5 м, то оптимальным вариантом станет использование подобных двутавровых балок.

Что представляет собой двутавровая балка в разрезе? Прежде всего, это заготовка из ОСБ или фанеры, выступающая в роли ребра жесткости, вклеенной между брусками, в которых заранее отфрезерован паз. Высота балки определяется величиной максимальной нагрузки и может варьироваться от 140 мм до 470 мм.

Чем еще привлекательны двутавровые балки из дерева?

Помимо повышенной прочности при эксплуатации двутавровые балки превосходно сохраняют свою первоначальную геометрию и не гнутся при изменении влажности воздуха, а их особое строение позволяет производить монтаж даже в условиях отрицательных температур.

В качестве основы изготовления балок используются калиброванные сухие материалы. Следует отметить, что правильное хранение полностью исключает возникновение в заготовках «вертолетов» и «сабель», столь часто встречающихся при изготовлении перекрытий из бруса или досок.

В чем преимущество балок от пиломатериалов?

Прежде всего, отсутствием растрескиваний и кручений, которые могут быть вызваны усушкой пиломатериалов из-за высокого содержания в них влаги. В дальнейшем это приведет к появлению неровностей пола и раздражающим скрипам. Двутавровые балки обладают повышенной нагрузочной способностью и могут быть установлены на достаточно больших площадях без каких-либо возможных дефектов: трещин, усадки, изгибов. Конструкция балки позволяет легко прорезать отверстия для электропроводки, газа и воды, канализации и вентиляции.

По сравнению с конструкциями из традиционных пиломатериалов, балки имеют следующие преимущества:

- полное отсутствие изгибов и точные размеры двутавровой балки;

- прочность – возможность применения балок в пролетах больших дверей;

- бесшумность – правильная установка обеспечивает полное отсутствие скрипа полов;

- универсальность – балки можно использовать в конструкциях пола, стен и потолка;

- стабильность и износоустойчивость – не подвержены усадке и деформации;

- невысокая стоимость двутавровой балки и экономичность – обеспечивают значительную экономию материальных ресурсов;

- легкость производства деревянной двутавровой балки с помощью обычных плотницких инструментов;

- наличие гарантии на весь срок эксплуатации;

- экологическая безопасность.

Классификация деревянных двутавровых балок

Специалисты различают 2 типа двутавровых балок.

1. Балки опалубки.

Выступают в качестве элемента перекрытий опалубки и предназначены для оптимального распределения нагрузки от бетона и арматуры на стойки. В данном случае поверх накладывается палуба из фанеры ламинированной. Балка опалубки может быть изготовлена из березовой фанеры, ЛВЛ и хвойной древесины, обработанной специальным водонепроницаемым составом, который защищает балку от негативных воздействий внешней среды.

2. Балки перекрытий.

Используя двутавровые балки, Вы сможете облегчить технологию изготовления «черных» полов, поскольку процесс подшивания черепных брусов к лагам становится излишним, да и правильные формы значительно упрощают работы по настилу для дальнейшего обустройства чистовых полов.

Сегодня рынок строительных материалов представляет двутавровые деревянные балки длиной до 15 м, при этом некоторые фирмы предоставляют возможность изготовления балок нужной Вам длины под заказ, ускоряя тем самым сборку перекрытий на строительном объекте. Выбирая подходящую по высоте балку, Вы сумеете заложить необходимую толщину утеплителя.

Выбирая подходящую по высоте балку, Вы сумеете заложить необходимую толщину утеплителя.

Итак, подводя итоги, необходимо отметить, что деревянные двутавровые балки, цена которых весьма конкурентоспособна, считаются современным и наиболее эффективным строительным материалом, поскольку по техническим и эксплуатационным характеристикам во многом превосходят перекрытия из натурального массива, а по конструкционным характеристикам их можно поставить в один ряд с железобетонными и бетонными перекрытиями.

Несколько советов при создании полового покрытия с использованием двутавровых балок

Чтобы получить качественное половое покрытие следует соблюдать большую высоту деревянных балок при меньшем прогибе и более высокой жесткости полового покрытия. Используя сплошные блокировки в перекрытиях и подшивки потолков, минуя опосредующие элементы, Вы снизите до минимума уровень вибрации пола и улучшите общие характеристики.

На качество пола при использовании балок оказывают влияние следующие факторы:

- большая высота балки позволяет получить высокую жесткость пола и меньший прогиб;

- наличие чернового пола, который приклеивается к балкам или прибивается гвоздями, обеспечит Вам более высокую жесткость пола и уменьшит вероятность появления неприятного скрипа;

- чем больше высота двутавровой балки, тем более оптимальным и в то же время экономичным будет вариант обустройства пола.

Соблюдая все процедуры: верный расчет нагрузки, правильную установку, выбор опоры и рациональное использование крепежных деталей, в том числе и приклеивание, Вы гарантированно получите пол высокого качества.

Необходимо отметить, что для изготовления двутавровых балок своими руками, Вам придется воспользоваться обыкновенным плотницким инструментом. Относительно небольшой вес двутавровых балок и специфика конструкции позволяют удобно и экономично прокладывать коммуникации, причем это вовсе не повлияет на несущую способность готового сооружения. Поскольку изготовление балок осуществляется в заводских условиях на современном оборудовании, то качество готовой продукции контролируется специалистами и соответствует всем техническим нормам и требованиям.

Видеоролик youtube

Видеоролик наглядно показывает, что двутавровая балка — это идеальный вариант для создания надежного и долговечного полового покрытия.

Двутавровые балки металлические: сфера применения и особенности конструкции

Двутавровая балка представляет собой вид фасонного проката в форме горизонтального или наклонного бруса, выполненного из низколегированной или углеродистой стали высокого качества.

Габариты двутавровой балки определяются исходя из номеров, обозначающих расстояние между внешними гранями, которые могут располагаться под наклоном (У) или параллельно друг другу (П). Значения представлены в сантиметрах.

Сфера применения металлической двутавровой балки весьма обширна: строительство жилых домов (для армирования лифтовых шахт), промышленных зданий и сооружений, возведение мостов, колонн, тоннелей, шахт – то есть в тех местах, где необходимо противостоять повышенным нагрузкам. Повсеместное использование двутавра позволяет сократить вес несущих конструкций, а значит, снизить общие затраты на строительство объекта. В сфере машиностроения балки применяются для разработки и создания сложного и тяжёлого оборудования и машин.

С точки зрения инженерных особенностей, балка успешно перераспределяет вертикальные и горизонтальные нагрузки, работая на изгиб, Этот процесс успешно реализуется, благодаря жёсткости профиля балки. В качестве материала для изготовления металлической балки выступают различные сорта стали и всевозможные сплавы, в частности нержавеющие, которые достаточно распространены в строительстве зданий в условиях, благоприятных для возникновения коррозии.

Классификация металлических двутавровых балок

Сортамент двутавровых балок, представленный на рынке металлоконструкций, огромен: кроме многообразия размеров, балки отличаются обозначениями и видами. Для распознавания балки следует пользоваться следующими обозначениями: К1, К2, К3, К4, К5, Б1, Б2, Б3, Ш1, Ш2, Ш3, Ш4.

Буквой «К» обозначены колонные балки, выдерживающие огромные нагрузки. Если балка предназначена для меньших нагрузок, то лучше использовать широкополочные конструкции, маркируемые литерой «Ш». Для создания несущих конструкций такие балки играют роль опорных направляющих. Все обозначенные выше изделия отличаются наличием параллельно расположенных полок. Технология изготовления двутавровых балок строго регламентируется ГОСТом.

Балки с наклонными полками подразделяются на традиционные (Б) и специальные (М, С), которые могут применяться для создания подвесных путей и укрепления шахтных стволов. Балки с маркировкой «Б» изготавливаются строго в соответствии с ГОСТом 19425-74.

Вес балки можно узнать в специальной таблице. Для удобства покупателя указывается вес 1 метра балки.

Прочность металлического профиля зависит от длины балки, формы поперечного профиля, сырьевой базы и способа изготовления данного вида металлопроката.

Материалом изготовления сварных балок служит легированный и низколегированный стальной лист. Для получения двутавровой балки может быть сварной или горячекатаный метод изготовления. Для качественной сварки балок посредством сварочных аппаратов используется слой флюса, что позволяет создавать металлические конструкции нестандартной высоты и длины.

Технология изготовления двутавровой балки

Конструктивно двутавр состоит из двух поясов и стенки, которые присоединяются друг к другу с помощью угловых и стыковых швов. Процесс сварки стыковых швов является сложной и ответственной задачей, которая выполняется в первую очередь, когда отсутствуют закрепления в свариваемых листах.

Затем происходит сборка конструкции, согласно выбранного метода сварки поясных швов. Чаще всего она осуществляется с помощью одного или двух автоматов, когда вертикальная стенка расположена в горизонтальном состоянии. Соединив все конструктивные элементы, к балке крепятся ребра жесткости.

Чаще всего она осуществляется с помощью одного или двух автоматов, когда вертикальная стенка расположена в горизонтальном состоянии. Соединив все конструктивные элементы, к балке крепятся ребра жесткости.

Для создания балки может быть использован метод ручной сварки поясных швов. Такой способ кардинально меняет последовательность сборки конструкции. К примеру, после установки вертикальной стенки на нижний пояс следует закрепить ребра жесткости, а затем установить верхний вес и зажать балку хомутами.

Значительно упрощают сборку двутавровой балки кондукторы — кантователи, которые избавят Вас от необходимости использовать прихватки, поскольку в этом случае элементы монтируются с помощью фиксирующего оборудования быстрого действия. Такой метод сборки позволяет организовать серийное и массовое производство конструкций.

Наиболее востребована сварная балка, поскольку она обладает неоспоримыми преимуществами.

Так, по сравнению с прокатной балкой, ее прочностные параметры значительно выше, а масса ниже на 30% — это достигается благодаря оптимальному расчету сечения, который, впрочем, оказывает влияние и на цену двутавровой балки, — делая ее, безусловно, дороже.

Балка опалубки перекрытий. Балка деревянная двутавровая. Фанера ламинированная. ООО НПО «СПЕЦКОМПЛЕКТСТРОЙ».

Балка деревянная двутавровая предназначена для использования в качестве несущих конструкций опалубки монолитных перекрытий и стен зданий и сооружений различного назначения.

Конструктивно балки состоят из деревянных полок, связанных между собой фанерной стенкой.

Используются в качестве несущего элемента в балочно-ригельной опалубке.

Возможно применение балок в качестве элементов деревянных крыш и балок перекрытия для малоэтажного строительства.

В настоящее время компания «Спецкомплектстрой» предлагает своим клиентам множество видов продукции. Среди обширного ассортимента покупатели без труда могут отыскать и качественные балки (ригели) опалубки перекрытий. Их основным назначением считается создание временных несущих конструкций при возведении монолитных частей зданий и стен домов.

Визуально балки достаточно просты. Они состоят из двух полок, скрепленных между собой фанерой. Несмотря на кажущуюся простоту, их характеристики тщательно выверяются для создания надежной опалубки. Точные расчеты улучшают способность ригелей выдерживать нагрузки.

Балки опалубки перекрытий наша компания производит с использованием надежных, долговечных материалов. В основе конструкции ригеля – древесина и фанера, прочностные характеристики которых, находятся на высоком уровне.

Компания «Спецкомплектстрой» использует современные технологии производства, что позволяет нам выпускать на рынок балки прекрасного качества. Прежде всего, ригели способны выдерживать достаточно большие нагрузки. Такой эффект является результатом честного производства. Балки, использующиеся для опалубки, компания изготавливает из цельных материалов. Плотность древесины в основе ригелей является оптимальной для выпуска качественной продукции данного типа. Кроме того, для изготовления балок мы выбираем породы деревьев, в структуре которых не имеется сучковатостей. Все это позволяет улучшать прочностные характеристики ригелей.

Все это позволяет улучшать прочностные характеристики ригелей.

Долговечность балок связана с тем, что в процессе производства они покрываются специальным составом. В результате такой «защиты» балки практически не теряют своих изначальных рабочих параметров. Древесина в основе не впитывает влагу, не ссыхается и не трескается. Именно поэтому балки могут применяться при строительстве опалубка в любой климатической зоне, не зависимо от погодных условий.

Использование особых видов их обработки, также позволяет совершенствовать и механические свойства древесины. Компания «Спецкомплектстрой» предлагает своим покупателям жесткие балки — ригели, слабо подверженные деформации и изгибам.Производство балок осуществляется по стандартным размерам: систему опалубки перекрытий по равным параметрам гораздо проще регулировать.

Одним из основных достоинств балок, как элементов опалубки, является их экономичность и доступная стоимость. Низкая цена конструкций объясняется несколькими причинами. Прежде всего, компания «Спецкомплектстрой» работает с лучшими поставщиками древесины, из которой изготавливаются балки для установки на опалубки перекрытий. Экономичные технологии изготовления тоже способствуют снижению стоимости продукции фирмы.

Прежде всего, компания «Спецкомплектстрой» работает с лучшими поставщиками древесины, из которой изготавливаются балки для установки на опалубки перекрытий. Экономичные технологии изготовления тоже способствуют снижению стоимости продукции фирмы.

Использование балок при возведении опалубка перекрытий, позволяет компаниям сокращать временные издержки на осуществление различных видов строительных работ. Они легко монтируются, а для их хранения не требуется создания специальных условий на объектах.

Компания «Спецкомплектстрой» предлагает своим клиентам балки, качество которых подтверждено документально.

Фанера ламинированная березовая применяется в качестве палубы при устройстве опалубки стен и перекрытий.

Плотность пленки 120г/м.

Для опалубки перекрытий, как правило, используется фанера 18мм.

| gif»>Справочные материалы по фанере |

| Размер листа, мм. | Площадь 1 листа, м2. | Объем 1 листа, м3. |

| 2440*1220*18 | 2,977 | 0,054 |

| 2440*1220*21 | 2,977 | 0,063 |

| 3000*1500*18 | 4,5 | 0,081 |

| 3000*1500*21 | 4,5 | 0,095 |

Балки для опалубки

БАЛКА ОПАЛУБКИ ПЕРЕКРЫТИЙ.

Балка двутавровая деревянная БДК-1 применяется в опалубке перекрытий. При заливке опалубки балка принимает на себя и распределяет нагрузку от бетона на систему телескопических или объемных стоек. Внешние части или «полки» выполняются из древисины хвойных пород и имеют сечение 40х80мм. Внутренняя часть балки или стойка изготавливается из березовой фанеры ФСФ толщиной 27мм. Стойка и полка соединяются методом шип-паз, а соединение проклеивается высококачественным водостойким клеем. Конструкция балки двутавровой деревянной и использование прочных и качественных материалов позволяют добиться высокой несущей способности, которая значительно превосходит несущую способность деревянного бруса.

Стойка и полка соединяются методом шип-паз, а соединение проклеивается высококачественным водостойким клеем. Конструкция балки двутавровой деревянной и использование прочных и качественных материалов позволяют добиться высокой несущей способности, которая значительно превосходит несущую способность деревянного бруса.

Поставляемая нами балка оборудована защитой торцов бруса высокопрочными эластичными пластиковыми наконечниками. Данные наконечники обеспечивают защиту торцов бруса при транспортировке , хранении , а так же непосредственном использовании балки (монтаж , демонтаж перекрытий в процессе заливки ) при производстве монолитных работ, от сколов, трещин и дальнейшего попадания влаги и других атмосферных осадков в полость бруса.

Улучшенная конструкция данной балки обеспечивает надежность и долговечность при проведении монолитных работ.

Спецификация балки для опалубки перекрытий.

1. Высота 200мм

2. Ширина полки 80 мм

3. Толщина полки 40 мм

Толщина полки 40 мм

4. Толщина фанеры 27мм

5. Глубина врезки зуба фанеры 13мм

6. Вес 6кг/м.п.

Использование именно деревянных балок для опалубки перекрытий является наиболее выгодным решением, так как, в отличие от металлических, деревянные балки имеют сравнительно низкую стоимость. К тому же, они довольно универсальны, благодаря чему их можно использовать в строительстве объектов различной формы и сложности.

Для защиты деревянной балки от влаги, как правило, используется специальный раствор, который надежно защищает ее от любых воздействий окружающей среды. Качественные деревянные балки могут использоваться в нескольких строительных циклах.

По всем вопросам Вам ответят менеджеры по телефонам: 8(4012)988-456, 8(4012)33-50-75, 8-963-738-50-75, 8-909-775-08-27 или оставьте свое сообщение на электронной почте по адресу e-mail: [email protected]

Использование фанеры в сборных балках

Вопрос:

Традиционные плотники, которым я научился, настаивают на разрезании листа толщиной 1/2 дюйма. Из фанеры CDX на полосы размером 9-1 / 4 дюйма и помещая эти полосы между тремя листами 2х10, составляющими балку. Я всегда утверждал, что полосы фанеры мало добавляют прочности балке, но ребята не будут ее иметь и продолжат свои сэндвичи из фанеры, как в балках, так и в коллекторах 2 × 10. Они также используют строительный клей при возведении балок и коллекторов.Стоит ли такая практика времени и усилий, необходимых для ее выполнения?

Из фанеры CDX на полосы размером 9-1 / 4 дюйма и помещая эти полосы между тремя листами 2х10, составляющими балку. Я всегда утверждал, что полосы фанеры мало добавляют прочности балке, но ребята не будут ее иметь и продолжат свои сэндвичи из фанеры, как в балках, так и в коллекторах 2 × 10. Они также используют строительный клей при возведении балок и коллекторов.Стоит ли такая практика времени и усилий, необходимых для ее выполнения?

Дэвид Карс, Хайнсбург, VT

А:

Джим Томпсон, бывший плотник по каркасу, а в настоящее время инженер-строитель в McCormac Engineering Associates в Элликотт-Сити, штат Мэриленд, отвечает: Давайте посмотрим, что дает вам дополнительная фанера, и тогда вы сможете сами ответить на этот вопрос. Чтобы сравнить жесткость деревянных балок, умножьте ширину балки на глубину балки в кубе и разделите произведение на 12.Составная балка из трех 2х10 имеет относительную жесткость 297. Добавьте 1/2 дюйма. фанеры между 2х10, и относительная жесткость подскакивает на 15% до 341. Предположение, которое я сделал для фанеры, состоит в том, что только два из трех слоев имеют зерно, ориентированное по ширине балки, поэтому только два из трех слоев вносят вклад к прочности балки. Это может быть немного консервативно, но не намного.

Предположение, которое я сделал для фанеры, состоит в том, что только два из трех слоев имеют зерно, ориентированное по ширине балки, поэтому только два из трех слоев вносят вклад к прочности балки. Это может быть немного консервативно, но не намного.

Если вы используете четыре штанги 2×10 без фанеры, относительная жесткость будет на 18% больше, чем у трех листов 2×10 с прокладками из фанеры.Сделайте балку только из пары 2х12, и вы получите на 5% больше жесткости, чем три 2х10 с фанерой. Три 2х12 увеличивают жесткость на 65%.

Еще одно соображение, которое следует учитывать при выборе балки, — это ее устойчивость к изгибу. Чтобы сравнить составные деревянные балки, я умножаю ширину балки на квадрат глубины балки, а затем делю произведение на 6. Тройная балка 2 × 10 имеет коэффициент сопротивления изгибу 64,2; Добавьте фанеру между 2х10, и коэффициент увеличится на 15% до 73,7. Балка из четырех листов 2×10 без фанеры имеет на 18% больше сопротивления изгибу, чем три балки 2×10 с фанерой, но балка из двух 2×12 имеет 1 балку. Сопротивление изгибу на 5% меньше, чем у тройной балки 2 × 10 без фанеры. Наконец, три 2х12 предлагают на 48% большее сопротивление изгибу, чем три 2х10.

Сопротивление изгибу на 5% меньше, чем у тройной балки 2 × 10 без фанеры. Наконец, три 2х12 предлагают на 48% большее сопротивление изгибу, чем три 2х10.

Теперь давайте посмотрим, сколько материала составляет каждая балка. Если мы рассматриваем тройную балку 2 × 10 как точку отсчета, добавление фанеры между балками 2 × 10 увеличивает ее площадь на 22%. Четвертый 2 × 10 добавляет на 33% больше площади к тройному лучу 2 × 10. Переход на пару 2х12 уменьшает площадь на 19%; три 2х12 увеличивают площадь на 2%.

После сравнения этих балок вы должны задаться вопросом, стоит ли увеличение на 22% материала с соответствующим увеличением затрат на материалы и рабочую силу и веса дополнительных 15% в отношении жесткости и прочности.Использование четырех 2х10 кажется лучшим решением для балок, если вам нужна дополнительная сила; для заголовков два 2х12 жестче, чем пара 2х10, обшитых фанерой.

Единственная причина, по которой я вижу, для упаковки балки с 1/2 дюйма. фанера предназначена для того, чтобы балка соответствовала ширине пиломатериала, на котором она сидит, в случае стены или для полного заполнения проема в случае жатки.

Если в планах требуется балка из трех балок 2х10, я бы установил ее. То же самое относится к заголовкам двух 2х10.Если вам не нужен дополнительный материал, зачем беспокоиться? Если вы сомневаетесь в адекватности балки в строящемся доме, вам следует проконсультироваться с инженером-строителем. Инженер может указать луч, который будет удовлетворять всем применимым критериям кода, и вы будете спать лучше, зная, что луч имеет соответствующий размер.

Относительно использования строительного клея между слоями сборной балки: если эта практика не требует много времени или денег, вероятно, это хорошая идея для прибитых сборных балок.

Поскольку строительный клей лучше склеивает детали, он не повредит.Опять же, если архитекторы или инженеры, проектировавшие дом, не указали строительный клей, они не рассчитывают на его дополнительную прочность, поэтому клей будет только для вашего собственного удовольствия. Я просто надеюсь, что вам никогда не придется разбирать одну из этих балок после схватывания клея.

Подпишитесь на участие в голосовании сегодня и получите последние инструкции от Fine Homebuilding, а также специальные предложения.

Получайте советы, предложения и советы экспертов по строительству дома на свой почтовый ящик

×Балка из ламинированной фанеры своими руками — HomeOwnersHub

Цитируемый текст здесь

«Дон»,Как архитектор, возможно, я смогу добавить немного понимания…

Я бы поставил под сомнение использование многослойной фанеры, если бы не по другой причине, прочность материала не определена (два основных вещи, необходимые для рационального структурного проектирования: 1) знание точно груз, который должен нести и 2) точно зная способность материала нести эти нагрузки). Пока лес обычно используется для фанеры, она имела бы известные свойства, помните, что фанера обычно используется в приложениях (например, в настиле), которые загружают это в плоскости ламинатов, и в вашем случае вы загружаете это перпендикулярно этому.

Не поймите меня неправильно, мы не обсуждаем здесь серьезную критическую проблему. (он не поддерживает второй этаж дома и т. д.) — но, похоже, разумно не попадать в области, которые квалифицированный инженер-строитель бы избежать, нет? Во всяком случае, есть способы получше.

Одна основная вещь, которую следует помнить в конструктивных элементах, — это * глубина * член — поскольку это добавляет жесткости гораздо больше, чем ширина (т.е. 2×12 это намного лучше, чем 3×8 или 4×6 (все с одинаковым поперечным сечением площадь)). Это «момент инерции» (Ix) (вы можете погуглить — или просто помните, что ‘Ix’ идет вверх вместе с квадратом ГЛУБИНЫ и вы можете увидеть эффект). То есть — при условии, что ширина не получается слишком тонкая, чтобы балка могла изгибаться по горизонтальной оси (так как она будет) — но это то, что обеспечат стропила выше — ‘боковые поддерживать’.

Помните, что балка под нагрузкой имеет растягивающее напряжение внизу и напряжение сжатия вверху, и вы можете видеть, что древесные волокна должны быть ориентированы горизонтально (что при любой другой ламинировании в фанера не справилась бы с этой целью — поскольку волокна были бы ориентированы неправильно), и вы можете увидеть, насколько массивная, пиленая древесина будет служить вашей целей лучше.

Я считаю, что Лью упомянул несколько 2х12, и я согласен, что что-то как будто это было бы более разумным решением. Также американская фанера Ассоциация

ссылка на форматирование

имеет несколько довольно хороших технических отчетов по построенные балки — и не поймите меня (нас) неправильно — один * может * построить балки из фанеры, но обычно это делается из фанерной панели зажаты между пиломатериалами (или двумя панелями в слоях 2 и 4 5-членный бутерброд).Опять же, у нас также (теперь) есть LVL (клееный брус), который просто большой кусок фанеры (но с ориентацией ламината правильно и с задокументированными значениями прочности) или LSL (ламинированный Strand Lumber (аналог).

Загружается? Много не было бы — в основном мертвый груз материалы, виноград и т.

д. Возможно, ветровая нагрузка может быть

ваша самая большая нагрузка — особенно если она полностью покрыта виноградными лозами. я

удвоит стропила там, где он несет качели, и закроет ваши болты

от верха стропил (по сравнению с рым-болтами, вкрученными в нижнюю часть

стропила) — есть проблемы с краевым расстоянием с болтовым креплением

соединений и ввинчивание рым-болта с проушиной в 1.5-дюймовый член

(номинальная ширина в 2 раза), возможно, резка будет немного ближе. Лучше использовать

обычный резьбовой (т.е. машинная резьба) рым-болт, свисающий с

верх (между двумя стропилами 2х) — который нагружает сборку

при сжатии, а не при растяжении (т.е. при вытягивании), что обычно

подойдет рым-болт с винтовым креплением. Так как продвижение болта через

граница раздела между двумя 2х может со временем вызвать расслоение,

умнее запускать болт через небольшую « заглушку » поверх

2-2x (и, с небольшим выступом, это может быть декоративный элемент,

также), и это не приведет к расслоению.

д. Возможно, ветровая нагрузка может быть

ваша самая большая нагрузка — особенно если она полностью покрыта виноградными лозами. я

удвоит стропила там, где он несет качели, и закроет ваши болты

от верха стропил (по сравнению с рым-болтами, вкрученными в нижнюю часть

стропила) — есть проблемы с краевым расстоянием с болтовым креплением

соединений и ввинчивание рым-болта с проушиной в 1.5-дюймовый член

(номинальная ширина в 2 раза), возможно, резка будет немного ближе. Лучше использовать

обычный резьбовой (т.е. машинная резьба) рым-болт, свисающий с

верх (между двумя стропилами 2х) — который нагружает сборку

при сжатии, а не при растяжении (т.е. при вытягивании), что обычно

подойдет рым-болт с винтовым креплением. Так как продвижение болта через

граница раздела между двумя 2х может со временем вызвать расслоение,

умнее запускать болт через небольшую « заглушку » поверх

2-2x (и, с небольшим выступом, это может быть декоративный элемент,

также), и это не приведет к расслоению.Вероятно, этого достаточно, чтобы задуматься .

..

.. — Джон.

Пять хитростей для создания сверхпрочного каркаса

Дон Фаллик | |

| Выпуск № 49 • Январь / Февраль 1998 г. |

Я стоял на краю навеса крыши, держа в руках две связки битумной черепицы, когда подъехал сын моего начальника. Он посмотрел на меня, затем внимательно посмотрел на пустое пространство под неподдерживаемой пристройкой крыши.Я заметил его дискомфорт и стал подпрыгивать прямо на углу, в четырех футах от ближайшей опоры. Крыша не прогибалась.

«Хотите построить для меня сарай?» он спросил.

Не каждое здание нужно строить как Гибралтарская скала, но бывают моменты и места, когда жесткость действительно имеет значение. В том сарае, который я построил, нужен был встроенный навес на крыше, чтобы покрыть случайный переполнение поленницы. Постоянные опоры крыши мешали бы, когда не было поленницы, и это выглядело бы липким.Я построил сарай прямо перед домом моего босса, и мне хотелось, чтобы он выглядел красиво. Жесткая крыша стоила всего на несколько долларов больше, чем традиционная конструкция, и решала сложную проблему. Применение одного или нескольких из следующих пяти принципов может значительно повысить прочность и жесткость конструкции каркаса.

Постоянные опоры крыши мешали бы, когда не было поленницы, и это выглядело бы липким.Я построил сарай прямо перед домом моего босса, и мне хотелось, чтобы он выглядел красиво. Жесткая крыша стоила всего на несколько долларов больше, чем традиционная конструкция, и решала сложную проблему. Применение одного или нескольких из следующих пяти принципов может значительно повысить прочность и жесткость конструкции каркаса.

Фермы

Древесина не является однородным материалом. В одном направлении он намного сильнее, чем в другом. Самая большая сила дерева — сопротивление сжатию по всей длине.Дерево также неплохо сопротивляется растяжению, но хуже всего сопротивляется изгибу (сгибанию) и скручиванию (кручению). Один из способов сделать деревянное здание максимально прочным и жестким — это расположить дерево так, чтобы оно использовалось в самых сильных размерах.

Консольная ферма на зажимном приспособлении из двух листов фанеры и ломовых блоков. Некоторые вставки из фанеры не показаны, чтобы раскрыть детали стыков. Вырежьте и установите все элементы фермы. Затяните прокладку, затем приклейте и прикрутите косынки с верхней стороны.Вытяните прокладки и снимите ферму с зажимного приспособления. Переверните ферму на ровной поверхности, а с другой стороны приклейте и прикрутите косынки Некоторые вставки из фанеры не показаны, чтобы раскрыть детали стыков. Вырежьте и установите все элементы фермы. Затяните прокладку, затем приклейте и прикрутите косынки с верхней стороны.Вытяните прокладки и снимите ферму с зажимного приспособления. Переверните ферму на ровной поверхности, а с другой стороны приклейте и прикрутите косынки . |

Вот пример. Типичный остроконечный каркас крыши состоит из двух стропил с поперечиной для предотвращения расползания верхних частей стен. Шпала проявляет свою прочность при растяжении, поэтому ее можно изготавливать из пиломатериалов меньшего размера, например, два на четыре. Но стропила должны противостоять изгибу (сгибанию) там, где они относительно слабее. Таким образом, стропила должны быть сделаны из балок два на шесть, два на восемь или даже большего размера.Такой пиломатериал стоит дорого. Давным-давно инженеры узнали, что они могут значительно увеличить прочность крыши, вставив элементы сжатия в рамы.

Такие фермы изготовить несложно. Единственная сложная часть — это обрезать точные углы на концах элементов, чтобы они плотно прилегали друг к другу. Здесь вам пригодится торцовочная пила или моторизованная «колочная пила». Эмпирическое правило при проектировании фермы заключается в том, чтобы площадь, содержащаяся внутри каждого из треугольников, была одинаковой. Для всех зданий, кроме самых больших, используйте стропила и центральную стойку размером два на шесть, а для поперечных связей и других элементов сжатия — два на четыре.Закрепите их приклеенными и привинченными фанерными косынками.

Не используйте пластины для ремонта листового металла, даже если они выглядят как пластины, скрепляющие коммерческие фермы. Они не выдержат. Плиты коммерческой фермы прижимаются к месту с помощью пресса 30 000 фунтов на квадратный дюйм. Их нельзя забить на место. Те, которые вы покупаете в строительном магазине, достаточно слабые, чтобы их можно было забить молотком, и они не выдержат напряжения сжатия на крыше.

Ламинированный заголовок |

Накладки из обычной фанеры для наружных работ хорошо подходят, и их можно легко вырезать.Сделайте косынки достаточно большими, чтобы покрывать не менее восьми дюймов каждого элемента рамы на каждом стыке. Приклейте их на место с помощью Liquid Nails® или другого строительного клея и закрепите с помощью гвоздей 3d или 4d на расстоянии двух дюймов друг от друга волнистыми линиями по обоим краям каждого элемента фермы.

Прибейте противоположную косынку гвоздями противоположным образом, чтобы гвозди с противоположных сторон оставались разделенными. Коробчатые гвозди достаточно тонкие, чтобы не раскалывать древесину. Если вам необходимо использовать обычные гвозди, установите их на три дюйма друг от друга и увеличьте косынку, чтобы вместить такое же количество гвоздей.Не используйте шурупы для гипсокартона. У них нет податливости, и они лопнут, если клей не держится.

Схема для склейки клееного бруса |

Дайте клею высохнуть в течение ночи перед монтажом фермы. Сделайте одну ферму, а затем сделайте из фанеры кондуктор, чтобы все ваши фермы были одинаковыми. Кондуктор может быть изготовлен из фанеры, которую вы планируете использовать для обшивки кровли, так что фактически ничего не будет стоить.

Балка двутавровая

Иногда необходимо сделать ровную ровную поверхность, например пол, очень жесткой и прочной.Один из способов — сделать «двутавровые балки». Они получили такое название, потому что поперечное сечение стальной двутавровой балки выглядит как печатная заглавная I. Вертикальная часть балки сопротивляется изгибу по вертикали, но может сгибаться и прогибаться по горизонтали, что снижает ее прочность. Верхняя и нижняя полки сопротивляются изгибу, позволяя балке проявлять полную прочность. Двутавры не обязательно изготавливать из стали. Торговые деревянные балки изготавливаются из фанеры, с верхним и нижним колпаками из фрезерованного бруса. Вы можете сделать свой собственный, если у вас есть настольная пила и режущее лезвие с пазами, но есть способ добиться того же эффекта с помощью простых технологий.Прочность двутавровой балки пропорциональна высоте вертикального элемента, но также и ширине полок. Приклеивая и прикручивая фанерный черновой пол к верху и низу обычных балок перекрытия, вы превращаете каждую балку в двутавровую балку с очень широкими полками. Черновой пол из фанеры стоит немного дороже, чем обычный черновой пол, и не такой жесткий, но он намного прочнее.

Торговые деревянные балки изготавливаются из фанеры, с верхним и нижним колпаками из фрезерованного бруса. Вы можете сделать свой собственный, если у вас есть настольная пила и режущее лезвие с пазами, но есть способ добиться того же эффекта с помощью простых технологий.Прочность двутавровой балки пропорциональна высоте вертикального элемента, но также и ширине полок. Приклеивая и прикручивая фанерный черновой пол к верху и низу обычных балок перекрытия, вы превращаете каждую балку в двутавровую балку с очень широкими полками. Черновой пол из фанеры стоит немного дороже, чем обычный черновой пол, и не такой жесткий, но он намного прочнее.

Если вам нужна жесткость больше, чем прочность, вы можете сэкономить много времени и денег, отказавшись от нижней фанеры и используя черновой пол из ДСП наверху.Это превращает ваши перекрытия в тавровые балки, которые по прочности почти не уступают двутавровым. ДСП еще жестче и дешевле, но растворяется при намокании. Если есть вероятность, что пол намокнет, используйте ДСП для наружных работ. Он стоит дороже, но не растворяется.

Он стоит дороже, но не растворяется.

Балка клееная

Один из способов повысить прочность каркасной стены — это сделать ламинированные балки и перекрытия. На несущих стенах заглушки обязательны для всех оконных и дверных проемов. Для ненесущих стен обычно не требуются коллекторы, а нужна только верхняя пластина, соединяющая секции стены на противоположных сторонах проема.В стене, обрамленной двумя на четыре, для типичного грубого проема шириной 32 дюйма для двери или окна требуется заглушка, сделанная из пары двух на шесть, с куском 1/2 дюйма фанеры, зажатым между ними. между. Фанера обеспечивает прочность и жесткость, а размеры два на шесть не дают фанере изгибаться.

Ламинируйте балку, склеив детали вместе строительным клеем, а затем прикрутив винтами для настила на расстоянии шести дюймов друг от друга по ромбовидной схеме с обеих сторон балки.Эта ламинированная перегородка не только намного прочнее, чем та, которая состоит всего из двух на шесть, но также имеет правильную толщину, соответствующую остальной части стены.

Схема крепления фанерной косынки. Используйте гвозди 3d или 4d на расстоянии двух дюймов друг от друга. Измените рисунок на другой стороне фермы, чтобы гвозди не разделялись. |

Для больших окон могут потребоваться заголовки размером два на восьмерки или два на десятки. Но что делать, если вы хотите установить балку вместо несущей стены? Так называемые «клеевые балки» продаются на линейных ножках, и они недешевы.Но клееная балка из фанеры недостаточно прочна. Одно из решений — поместить кусок стали (не алюминия) в центр ламинированной балки. Сталь невероятно прочна, если пиломатериал не дает ей коробиться. Там, где требуется еще большая прочность, используйте два стальных листа, по одному с каждой стороны от центральной ламели фанеры. Нанесите полоски строительного клея на дюйм от каждого края каждой балки, а затем сделайте зигзагообразным движением в центре. Склейте все части балки одновременно и скрепите их болтами ромбовидным узором на расстоянии 30 см друг от друга.Болты стоят дороже, но винты можно вытащить, и даже небольшой изгиб сводит на нет все преимущества листового металла.

Склейте все части балки одновременно и скрепите их болтами ромбовидным узором на расстоянии 30 см друг от друга.Болты стоят дороже, но винты можно вытащить, и даже небольшой изгиб сводит на нет все преимущества листового металла.

Панельная конструкция

Общим фактором всех этих стратегий является строительный клей. Не упускайте это. Его цель — связать все части стены, крыши или пола в один цельный кусок. Все современные автомобили используют этот принцип модульной конструкции, а не тяжелые рамы былых времен. Тем не менее, современные автомобили на самом деле сильнее, хотя и намного легче.Там, где кузова автомобилей свариваются точечной сваркой, каркас дома можно склеить, чтобы получить более легкую, но более прочную крышу или стеновую панель. Построенные таким образом полы и лестницы никогда не скрипят. Уловка состоит в том, чтобы создать единые панели, которые образуют полные стены, крыши, полы и так далее.

В Канаде и некоторых северных штатах дома построены из пенопластовых изоляционных панелей с облицовкой из ДСП. Облицовка немного выходит за пределы пенопласта, образуя фланцы для прибивания или завинчивания гвоздей или винтов два на шесть или два на восемь по всем четырем краям.Пиломатериалы этого размера очень помогают при креплении панелей, но большая часть их прочности исходит от облицовки. Пенопласт предотвращает коробление. Вы можете сделать каркасные стены такими же прочными, обшив их изнутри и снаружи. Приклейте и прикрутите ДСП к внутренним краям всех стоек и пластин, и вы почти вдвое прочнее стены.

Облицовка немного выходит за пределы пенопласта, образуя фланцы для прибивания или завинчивания гвоздей или винтов два на шесть или два на восемь по всем четырем краям.Пиломатериалы этого размера очень помогают при креплении панелей, но большая часть их прочности исходит от облицовки. Пенопласт предотвращает коробление. Вы можете сделать каркасные стены такими же прочными, обшив их изнутри и снаружи. Приклейте и прикрутите ДСП к внутренним краям всех стоек и пластин, и вы почти вдвое прочнее стены.

Можно установить проводку и сантехнику до того, как обшить интерьер, что является преимуществом по сравнению с облицованными панелями из пенопласта. Просто убедитесь, что инспекторы хорошо рассмотрели, прежде чем утеплять и закрывать стены.

Консоли

Чертеж навеса в трех проекциях |

Если ваша крыша достаточно прочная, она может выходить за пределы опорных стен без внешних распорок. Консоль — это любая конструкция, такая как свес крыши или пола, которая имеет внутреннюю подпорку. Если вы строите фермы, часть крыши легко превратить в консольную пристройку. Просто сделайте так, чтобы одна из стропил выступала за поперечину. Когда вся крыша склеена и привинчена к одной единичной панели, консольный выступ становится чрезвычайно прочным.Это фактически превращает всю крышу в рычаг, с точкой опоры на опорной стене. Любая мыслимая нагрузка на край более чем уравновешивается весом всей крыши на другом конце рычага. Нужно только адекватно укрепить край крыши.

Консоль — это любая конструкция, такая как свес крыши или пола, которая имеет внутреннюю подпорку. Если вы строите фермы, часть крыши легко превратить в консольную пристройку. Просто сделайте так, чтобы одна из стропил выступала за поперечину. Когда вся крыша склеена и привинчена к одной единичной панели, консольный выступ становится чрезвычайно прочным.Это фактически превращает всю крышу в рычаг, с точкой опоры на опорной стене. Любая мыслимая нагрузка на край более чем уравновешивается весом всей крыши на другом конце рычага. Нужно только адекватно укрепить край крыши.

Это легко сделать с помощью подрезных стропил один на четыре или двух на что угодно. Оставьте достаточно обшивки, выходящей за концы стропил, чтобы покрыть кромку. Нанесите клей на обшивку, прибейте к концам настоящих стропил, затем прикрутите к ней обшивку.Приклейте и прикрутите фальш-балки конька и фальш-прогоны — горизонтальные ребра жесткости — под торцы крыши. Они добавляют немного жесткости крыше, но их настоящая задача — дать вам место для прибивания ложных стропил или торцевой обшивки фронтона.

Так как же мне удалось сделать крышу этого сарая такой прочной? Я использовал консольные фермы два на четыре, две ноги по центру. Я приклеил и прикрутил фанерную обшивку крыши к фермам. Наконец, я поддержал края фанеры приклеенной и привинченной накладкой, чтобы фанера не прогибалась.Я мог бы использовать нижнюю обшивку, но в этом не было необходимости.

балок из ламинированной фанеры, Поставщики и производители балок из ламинированной фанеры на Alibaba.com

На Alibaba.com есть обширная коллекция изумительного. балка из клееной фанеры Вы можете выбрать и использовать в своих работах. Универсальность. Балки из ламинированной фанеры делают их отличным выбором для многочисленных строительных и столярных работ. Они широко используются при строительных, наружных и внутренних работах, где дают выдающиеся результаты.Подходят под конкретные задачи. Балки из ламинированной фанеры должны обладать определенными характеристиками, которые соответствуют этим задачам.

Эти. Балка из ламинированной фанеры отличается повышенной устойчивостью и повышенной стойкостью к сильным ударам. Этот атрибут дает им возможность выдерживать перегрузку в определенной степени. Эти. Балки из ламинированной фанеры обладают значительно более высокой прочностью и соотношением жесткости к весу. Превосходная устойчивость к химическим веществам и коррозии делает. балки из ламинированной фанеры обладают высокой прочностью, особенно при обработке консервантами. Соответственно, вы можете использовать их во многих областях дома, на производстве или в офисе и получить впечатляющие результаты.

С разнообразным выбором. балки из ламинированной фанеры на Alibaba.com вы найдете свой идеальный выбор. Они обладают непревзойденной гибкостью и гибкостью в дополнение к широкому диапазону толщины, что расширяет их возможности использования в различных областях. Были приняты меры предосторожности, чтобы сделать. балки из клееной фанеры огнестойкие с использованием огнестойких покрытий и сочетанием их с негорючими материалами. Тепловые и звукоизоляционные свойства этих. Балки из ламинированной фанеры обеспечивают комфортную среду при использовании в строительстве.

балки из клееной фанеры огнестойкие с использованием огнестойких покрытий и сочетанием их с негорючими материалами. Тепловые и звукоизоляционные свойства этих. Балки из ламинированной фанеры обеспечивают комфортную среду при использовании в строительстве.

Воспользуйтесь всеми этими преимуществами с замечательными предложениями на Alibaba.com. Исследуйте сайт и откройте для себя великолепное. балки из клееной фанеры Ассортимент и выберите лучшее для вас .. балки из клееной фанеры продавцы и поставщики также могут сравнить различные предложения и выбрать наиболее подходящие варианты.Получив качественные и эффективные результаты, вы поймете, что ваши деньги были потрачены не зря.

Как построить трехслойную клееную балку 2х10 и какие крепежи использовать

Патрик

(Лонг-Айленд, Нью-Йорк)

Я строю настил на уровне земли (максимум 24 дюйма от земли). Он имеет L-образную форму и будет иметь 2 длинных балки (27,5 ‘и 31’). Балки будут трехслойными PT SP # 2 2×12, длиной 12 футов. пиломатериал распиливаем с учетом расстояний между опорными стойками.

Должен ли я сделать каждый луч непрерывный луч или сделать я должен сделать каждый длинный луч вверх из отдельных пучков длина каждого расстояния между опорными стойками «по центру», что, но в середине опорного кронштейна?

Балки будут загружены сверху. По бокам не будет балочных подвесок. Учитывая окружающую среду, я хочу использовать крепеж из нержавеющей стали 316 и, желательно, винты (конструкционные винты). Какой из них вы бы порекомендовали.

Какой узор вы порекомендуете для застежек? Я нахожусь в штате Нью-Йорк, возможно, что-то из этого диктуется кодексом, но я не смог найти в коде никакой информации.

Комментарии редактора

Q1: Я бы порекомендовал одинарную неразрезную балку из пиломатериалов с шахматным расположением, которая может перекрывать необходимое расстояние. Я объясню это дальше в видео ниже.

Я объясню это дальше в видео ниже.

Q2: a) Я бы взял строительный клей и обильно нанёс его между каждыми 2 на 12, винт с номером 10D 3–1 / 2-дюймовыми шурупами из горячего цинка или спиральными гвоздями, как минимум, было бы здорово. Чем длиннее, тем лучше. Но если вы находитесь в среде, где соленый воздух или брызги являются проблемой, я бы использовал винты из нержавеющей стали 304.Было бы еще лучше, если бы у вас было 316 шурупов. А винт RSS — лучший.

Q2: б) Используйте зигзагообразный узор и вдвое завинтите винты на концах каждой доски. Один над другим, на расстоянии примерно 6-7 дюймов. Установите их на расстоянии 16 дюймов по центру друг от друга и примерно на 1-2 дюйма от края доски.

Просмотрите это видео для получения дополнительной информации:

Обзор видео

Приходилось ли вам когда-нибудь строить балку, большую трехслойную балку, которая длиннее пиломатериалов, которые вы можете купить, скажем, 30 футов или около того ?

Как вы это делаете? Что ж, у нас есть вопрос, который пришел сегодня от Патрика из Лонг-Айленда.

И я собираюсь объяснить вам и Патрику, как лучше всего это сделать.

Итак, Патрик пишет:

«Я строю настил на уровне земли, максимум 24 дюйма над землей, он L-образный и будет иметь две длинные балки. Один на высоте 27 с половиной футов, другой один — 31 фут. Балки будут трехслойными, обработанными давлением SP номер два 2 на 12, с использованием пиломатериалов длиной 12 футов, обрезанных с учетом расстояний между опорными стойками. Вопрос первый, следует ли мне сделать каждую балку сплошной балкой, или я должен сделать каждый луч достаточно долго из отдельных пучков длины каждого расстояния между опорной стойкой и по центру с этими опорными стойками ниже балок?»

Я рекомендую одинарную неразрезную балку.Это можно было бы сделать так, как вы предлагаете, но я бы никогда этого не сделал. Из-за этого может возникнуть множество проблем, а построить неразрезную балку очень просто.

Итак, что вы собираетесь делать здесь, если вы работаете с длиной 12 футов, я бы убедиться, что один из этих слоев, один из них 2 по 12s является встык непосредственно над центральной опорной стойкой. Я предполагаю, что у вас есть как минимум три, учитывая эту длину.

Я предполагаю, что у вас есть как минимум три, учитывая эту длину.

И затем возьмите каждый последующий слой размером 2 на 12 и смещайте его прямо посередине предыдущего так, чтобы стыки всегда находились на расстоянии не менее шести футов друг от друга.И проделайте это трижды.

Возьмите строительный клей и обильно нанесите его между каждыми 2 на 12, прикрутите винты с горячим цинком 10D или спиральные гвозди.

Они должны быть оцинкованы горячим цинком для пиломатериалов, обработанных ACQ, или использовать шуруп № 10 длиной не менее трех дюймов, установив их на 16 дюймов по центру друг от друга. Можно использовать зигзагообразный узор на концах. Удостоверьтесь, что вы увеличили его вдвое.

Если вы сделаете это, балка будет явно довольно тяжелой, вам понадобится помощь, чтобы ее поднять.Но эта штука будет твердой как скала.

Она будет красиво поддерживать структуру и даст вам максимальную стабильность, и вы будете наслаждаться этой колодой долгие годы, Патрик.

История APA, фанеры и инженерной древесины

APA — The Engineered Wood Association — это некоммерческая торговая ассоциация промышленности США и Канады по производству конструкционных изделий из дерева. Базирующаяся в Такоме, штат Вашингтон, Ассоциация состоит из и представляет производителей структурной фанеры, ориентированно-стружечных плит (OSB), поперечно-клееной древесины, клееного бруса (клееного бруса), деревянных двутавровых балок и клееного бруса (LVL).

APA была основана в 1933 году как Ассоциация фанеры из пихты Дугласа с целью продвижения интересов растущей фанерной промышленности северо-западного Тихоокеанского региона. Улучшения клея и технологии в конечном итоге привели к производству структурной фанеры из южной сосны и других пород, и в 1964 году Ассоциация изменила свое название на Американская фанерная ассоциация (APA), чтобы отразить национальный масштаб ее растущего членства.

В начале 1980-х годов членский состав Ассоциации снова расширился с введением ориентированно-стружечных плит (OSB) — продукта, который Ассоциация помогла вывести на рынок путем разработки новых стандартов производительности панелей. Десять лет спустя APA обслужила производителей непанельных изделий из древесины, таких как клееный брус, двутавровые балки и клееный брус.

Десять лет спустя APA обслужила производителей непанельных изделий из древесины, таких как клееный брус, двутавровые балки и клееный брус.