Системы автоматики котельных и тепловых пунктов

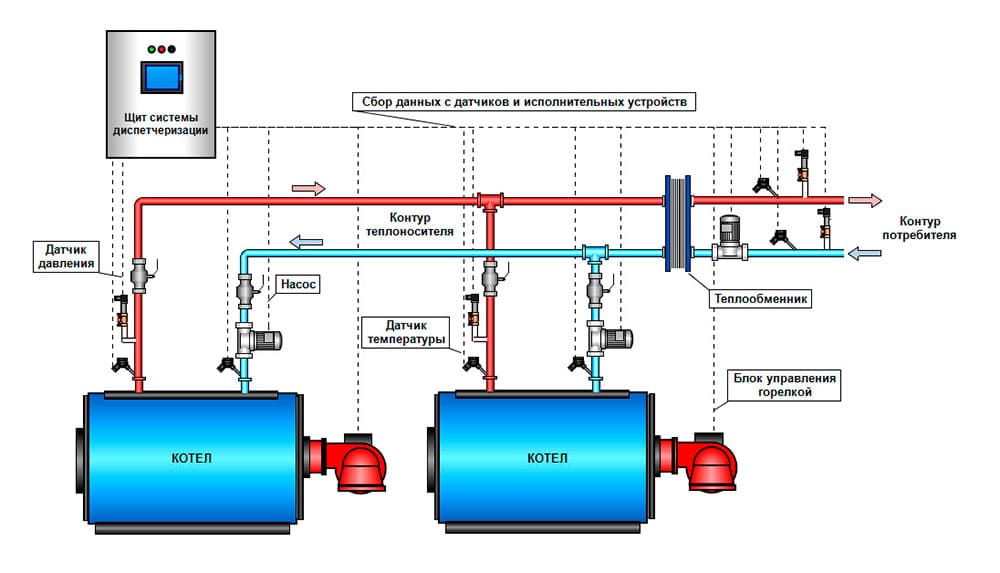

Системы автоматизации котельной внедряются для автоматического и дистанционного управления котельными установками.

Автоматика котельной — это аппаратная реализация комплекса решений, направленного на сбор полной информации о процессах эксплуатации, упрощение регулирования и управление всеми процессами. Поступающие данные о процессах сравниваются с заданными контрольными параметрами, и в зависимости от полученных данных включаются те или иные регулирующие процессы.

Применение систем автоматики выполняет две основные функции — это информационную (сбор информации о процессе) и управляющую. Комплекс оборудования позволяет управлять и контролировать технологические операции без непосредственного участия рабочего персонала. Степень автоматизации процесса подбирается исходя из особенностей производственного процесса, его сложности и требований Заказчика-оператора. Так, выделяют три уровня автоматизации:

Так, выделяют три уровня автоматизации:

- локальная (частичная) автоматизация отдельного оборудования, машин, процессов

- комплексная автоматизация определенного участка цеха, комплекса оборудования, работающего как единая система

- полная автоматизация — это когда все функции управления выполняют технические средства (примечание: полная автоматизация редко применяется на предприятиях, так как основные решения по управлению возлагаются все-таки на человека)

Создание и внедрение системы автоматизации котельной положительно влияет на эффективность эксплуатации теплоэнергетического оборудования. Среди преимуществ можно назвать:

- повышение производительности и качества

- улучшение безопасности и надежности процесса

- уменьшение расходов на человеческие ресурсы

- оптимизация всего процесса и исключение ошибок из-за человеческого фактора

Все это вместе приводит к очевидной экономической выгоде от внедрения системы автоматического управления котельных и других теплоэнергетических объектов (тепловых пунктов, ПГБ и др. )

)

При разработке автоматизации котельных специалисты Завода ГазСинтезⓇ предлагают:

- проектирование и разработку технологических устройств и управляющих средств (датчики, сигнализаторы, посты управления, шкафы управления и т.д.)

- проектирование, внедрение и настройку программного обеспечения

На основании требований к степени автоматизации инженеры Завода ГазСинтезⓇ предлагают технические средства собственных разработок:

- шкафы управления различными процессами (насосами, задвижками, горелками, вентиляцией и т.д.)

- контроллеры

- коммутационное оборудование

- платы ввода-вывода

Оборудование автоматизации котельной осуществляет:

- измерение технических параметров работы системы

- контроль и регулирование параметров

- регистрация, запись и хранения данных о технических параметрах процессов

- защита и остановка процесса в аварийных случаях

- дистанционное управление

Для того, чтобы эффективно спроектировать автоматику котельных, наши специалисты проводят полный анализ технологических операций и процессов, подлежащих автоматизации, предлагают варианты и алгоритмы управления, производят необходимое оборудование, монтируют оборудование, настраивают программное обеспечение и обучают персонал.

Как узнать стоимость автоматизации котельных в Вашем городе?

Для расчета цены, проектирования, изготовления и доставки до места эксплуатации шкафов автоматики для управления различными технологическими процессами, Вы можете:

- позвонить специалистам Завода ГазСинтезⓇ по телефону 8-800-555-4784

- прислать технические требования к оборудованию на электронную почту

- воспользоваться формой «Запрос цены» и указать контактную информацию

Автоматизация газовой котельной

Компания «Центромонтажавтоматика» (г. Смоленск) в кратчайшие сроки построила новую газовую котельную в поселке Катынь Смоленского района и автоматизировала ее с применением оборудования ОВЕН.

Обрушение крыши котельной накануне отопительного сезона с полной утратой оборудования – явление из разряда катастрофических. Последствия такого события несложно представить. Однако специалисты компании «Центромонтажавтоматика» с многолетним опытом строительства и автоматизации котельных не только успешно справились с подобной задачей, но и в самые кратчайшие сроки.

В поселке Катынь Смоленского района в августе 2012 года произошла серьезная авария – обрушилась крыша местной котельной, которая отапливала весь жилой фонд поселка, включая детский сад и больницу. В результате обрушения оборудование котельной было полностью выведено из строя – все системы, котлы, механизмы погребены под завалами.

В экстренном порядке администрацией района при участии губернатора Смоленской области было принято решение о срочном строительстве новой газовой котельной мощностью 4 МВт. Главное – это успеть возвести новую котельную до наступления холодов. Для выполнения заказа была выбрана компания «Центромонтажавтоматика», специалисты которой имеют огромный опыт строительства подобных объектов с нуля.

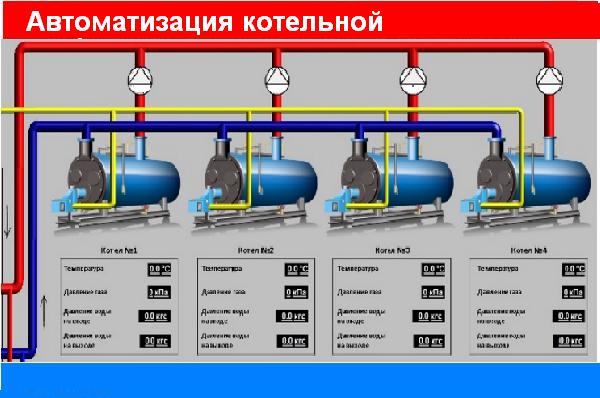

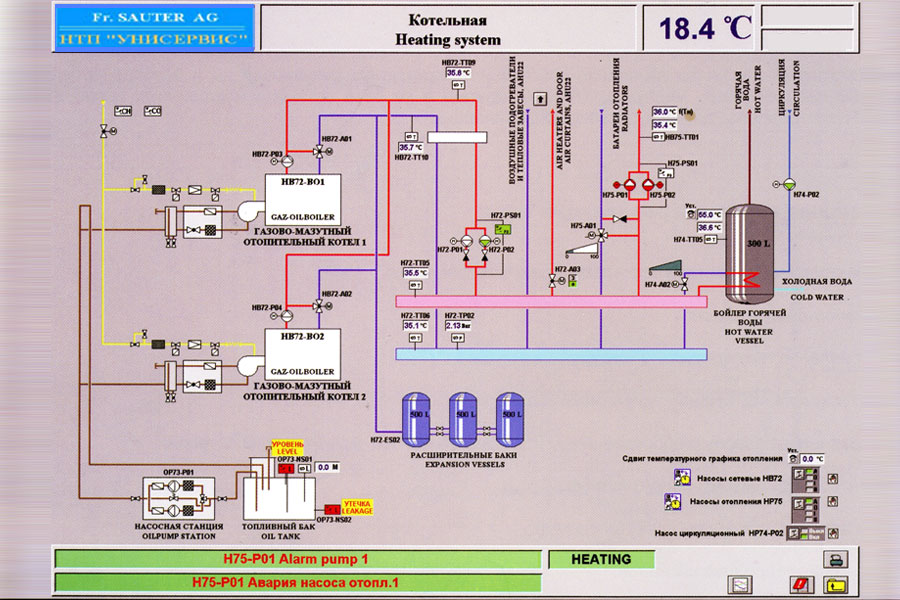

В кратчайшие сроки была отстроена новая котельная и ведена в действие в октябре того же года. Котельная обеспечивает отопление и горячее водоснабжение поселка. В своем составе котельная имеет:

- четыре водогрейных котла мощностью 1 МВт каждый, оборудованных газовыми горелками;

- два повысительных, восемь котловых, четыре рециркуляционных котловых насоса;

- два циркуляционных насоса контура отопления и два – в контуре ГВС.

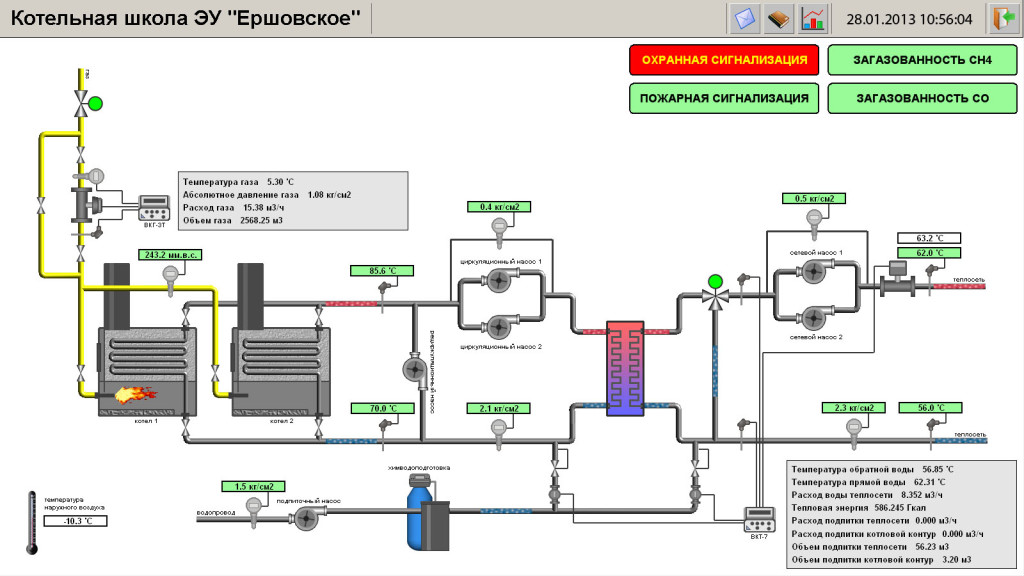

Для регулирования температуры ГВС и отопления используются два трехходовых регулирующих клапана, а также два клапана подпитки. Теплоноситель циркулирует по внутреннему (котловому) и внешним контурам отопления и ГВС. Создана система автоматизации, которая работает без постоянного присутствия обслуживающего персонала.

Автоматизация водогрейного котла

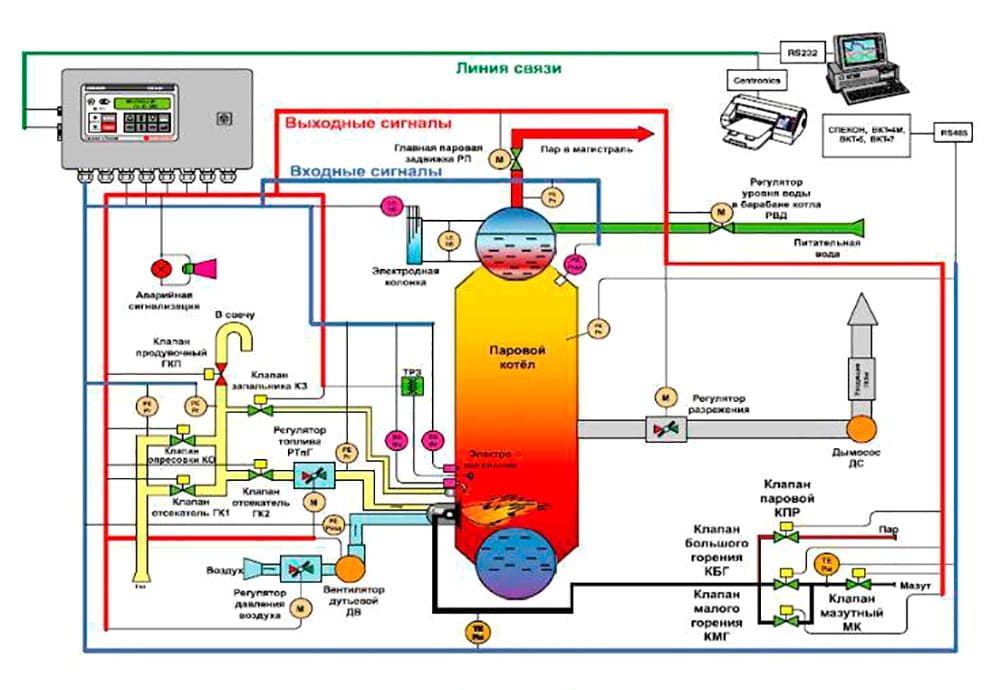

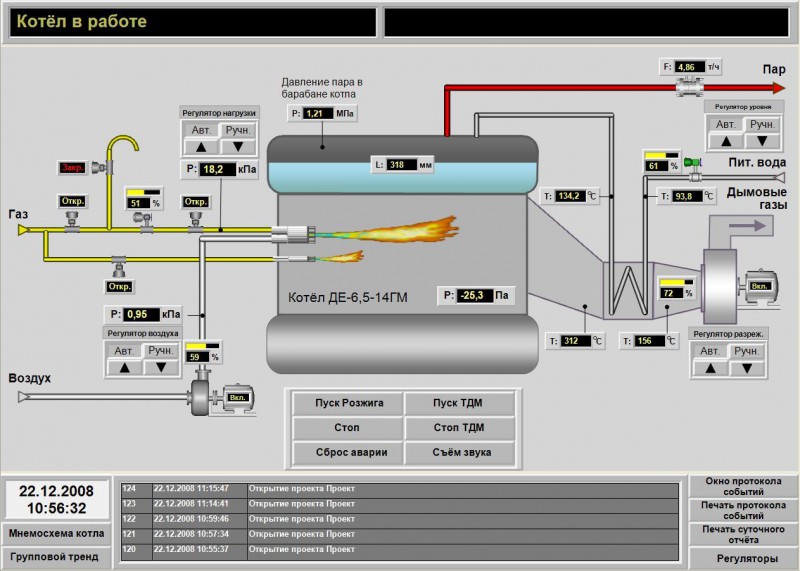

Автоматизированную систему щита ЩАК1.1 образуют средства ОВЕН:Для управления водогрейными котлами были изготовлены и установлены четыре щита ЩАК1.1 – по одному на каждый котел (рис. 1). Система управления реализована на базе программируемых логических контроллеров ОВЕН ПЛК100. Остальное оборудование (насосы, регулирующие и подпиточные клапаны, клапан-отсекатель газа) управляется с отдельного щита управления общекотельнымоборудованием. Основу управления составляет программируемый логический контроллер ПЛК110-220.60.Р-М.

- программируемый логический контроллер ПЛК100-224.Р-М;

- модуль ввода аналоговых сигналов МВ110-224.

2А;

2А; - панель оператора ИП320;

- блок питания БП15Б-Д2-24;

- датчики температуры дТС035 (8 шт).

В обычном режиме при запуске котла оператору достаточно нажать кнопку ПУСК. Если система диагностирует отсутствие аварий, то выполняется поэтапное включение вентиляции топки котла, опрессовка газовых клапанов, розжиг, прогрев и переход в режим поддержания заданной температуры воды на выходекотла. Рециркуляционный насос обеспечивает поддержку минимально допустимой температуры воды на входе котла. В случае нештатной ситуации работа котла блокируется с одновременным выведением на экран панели ИП320 очередности аварий. Также панель ИП320 используется для задания различных уставок и режимов работы котла.

Щиты автоматизации водогрейных котлов ЩАК1.1 выполняют следующие функции:

- управление газовыми горелками по сигналу датчика температуры (дТС035) на выходе котла;

- управление насосом рециркуляции по сигналу датчика температуры (дТС035) на входе котла;

- прогрев котла при первоначальном пуске;

- блокировка работы котла при аварийно высокой температуре воды, низком и высоком давлении воды на выходе, высоком давлении в топке котла, низком и высоком давлении газа в горелке;

- блокировка работы котла при отсутствии протока воды, пропадании питающего напряжения, при пожаре и загазованности;

- ведение журнала аварий котла;

- фильтрация срабатывания дискретных датчиков;

- задержка срабатывания датчика разрежения в топке для исключения пульсаций при розжиге котла;

- диагностика состояния оборудования щита и датчиков температуры;

- выдача аварийных сигналов котла на общекотельный щит автоматики.

Система управления общекотельным оборудованием

В состав щита общекотельного входит следующее оборудования ОВЕН:

- модуль ввода аналоговых сигналов МВ110-224.8А;

- программируемый логический контроллер ПЛК110-220.60.Р-М;

- панель оператора ИП320;

- блок питания БП15Б-Д2-24;

- датчики типа дТС035 (3 шт.) – измерители температуры прямого и обратного теплоносителя системы отопления и ГВС;

- датчик дТС125 – измеритель температуры наружного воздуха.

Щит автоматики является центральным звеном в управлении котельной. Система генерирует сигналы на включение котлов, насосов, а также регулирование температуры теплоносителя. Для правильной автономной работы котельной на панели оператора ИП320 щита управления общекотельным оборудованием задается ряд параметров, таких как: роли основных, резервных и блокируемых насосов, количество запускаемых котлов, отопительный график, уставки дневных и ночных температур, коэффициенты ПИД-регуляторов, а также различные временные уставки (периоды ротации, задержки срабатывания и т. п.).

п.).

Все аварийные ситуации фиксируются на панели оператора в порядке их появления и посредством GSM-контроллера передаются в виде голосовых и SMS-сообщений на телефоны диспетчеров. Также на щите автоматики управления общекотельным оборудованием предусмотрен ручной режим работы.

Щит управления общекотельным оборудованием обеспечивает выполнение следующих функций:

- поддержание заданной температуры отопительного контура и ГВС по ПИД-закону регулирования;

- вычисление текущей уставки отопительного контура по показаниям датчика температуры наружного воздуха в соответствии с отопительным графиком;

- защита системы отопления от превышения температуры обратного теплоносителя;

- автоматическое переключение на ночной/дневной режим работы системы отопления;

- автоматическое управление насосами (основной/резервный) с использованием функции ротации;

- управление клапанами подпитки;

- запрет запуска котлов при отключенных котловых насосах;

- управление клапаном-отсекателем газа на вводе газа;

- светозвуковая индикация аварийных параметров котельной, включая такие критичные сигналы, как загазованность СН4, СО2, пожар с выдачей соответствующих блокировок;

- диагностика состояния оборудования щита и датчиков температуры;

- запоминание очередности аварий оборудования котельной;

- выдача аварийных сигналов на пульт диспетчера посредством GSM-связи в виде голосовых и SMS- сообщений.

Результат автоматизации

Благодаря слаженным действиям специалистов проектных групп, отдела снабжения, монтажных участков, а также имеющийся многолетний опыт работы в строительстве котельных позволили уже в октябре 2012 года (начаты работы были в сентябре) подать первое тепло в дома жителей поселка Катынь. При этом, несмотря на сжатые сроки, удалось создать полнофункциональную современную отопительную систему. Приборы ОВЕН позволили без каких- либо проблем реализовать все функции управления котельной.

Использование расходомеров для повышения эффективности котла

Резюме

Использование расходомеров для повышения эффективности котловЗнайте свои возможности при выборе соответствующей технологии расходомеров для измерения природного газа, воды и пара при производстве электроэнергии.

На многих химических предприятиях электроэнергия, используемая заводом, вырабатывается электростанцией, работающей на природном газе, или когенерационной установкой, сжигающей потоки отработанного газа.

Рисунок 1: В типичных котлах воздух и топливо объединяются для сжигания, что создает тепло для кипячения воды и образования пара. Пар заставляет турбину вращаться, вырабатывая электричество.

Измерение энергии потока — потоков топлива, которые стоят денег — в этих котлах имеет решающее значение для повышения энергоэффективности, выявления отходов и минимизации выбросов парниковых газов (ПГ) в атмосферу. Только при точном измерении расхода пользователи могут принимать обоснованные решения для повышения энергоэффективности.

Как пользователи решают, какая технология расходомера лучше всего подходит для измерения газа, воды и пара в котлах? Выбор подходящих расходомеров зависит от измеряемой жидкости. При обсуждении повышения эффективности котла задействованы три основных приложения:

При обсуждении повышения эффективности котла задействованы три основных приложения:

- Точное измерение поступающего воздуха и топлива (природный газ, отработанный газ, нефть или уголь) для эффективного сгорания.

- Измерение питательной воды на входе для определения эффективности производства пара и выявления отходов.

- Измерение производства пара на выходе.

Оптимизировать соотношение топлива и воздуха

Для выработки электроэнергии требуется впускной воздух и топливо для сгорания. Инженеры должны точно измерять соотношение воздуха и газа для эффективного сгорания в котлах. Слишком много газа расточительно, опасно и дорого; слишком мало создает недостаточное пламя для эффективного кипячения воды.

Диафрагменные и турбинные счетчики: Традиционно контроль топливного газа, поступающего в котлоагрегаты, осуществляется с помощью диафрагменных или турбинных счетчиков. Однако это не самые лучшие измерительные устройства для этого приложения, поскольку они подвержены отказам и требуют частого квалифицированного обслуживания для обеспечения точных и надежных измерений. Ограниченные условия трубопровода также могут доставить инженерам головную боль. Например, для расходомера с диафрагмой требуется от 10 до 50 диаметров входного трубопровода, чтобы исключить влияние возмущений потока. Поскольку трудно найти длинные прямые участки трубы, на большинство систем измерения расхода отрицательно влияет изменение профиля потока внутри трубы.

Ограниченные условия трубопровода также могут доставить инженерам головную боль. Например, для расходомера с диафрагмой требуется от 10 до 50 диаметров входного трубопровода, чтобы исключить влияние возмущений потока. Поскольку трудно найти длинные прямые участки трубы, на большинство систем измерения расхода отрицательно влияет изменение профиля потока внутри трубы.

Больше всего беспокоит то, что диафрагменные и турбинные расходомеры измеряют объемный расход. Дополнительные датчики давления, температуры и дифференциального давления, а также вычислитель расхода необходимы для расчета или вывода о массовом расходе (рис. 2) . Это не только снижает точность измерения расхода, но и затраты на установку и техническое обслуживание при таком типе компенсированного измерения увеличивают стоимость владения.

Рис. 2: Типовой расходомер перепада давления с дополнительными датчиками давления, температуры и перепада давления для определения массового расхода.

Тепловые массовые расходомеры: Напротив, тепловые массовые расходомеры подходят для прямого измерения массового расхода газов, а не объемного расхода. Поскольку тепловые массовые расходомеры подсчитывают молекулы газа, они невосприимчивы к изменениям температуры и давления на входе и измеряют массовый расход напрямую без компенсации. В котлах с подачей воздуха и газа тепловые расходомеры хорошо работают, потому что оптимальное соотношение топлива и воздуха для эффективного сжигания в котлах рассчитывается на основе массы, а не объема

Поскольку тепловые массовые расходомеры подсчитывают молекулы газа, они невосприимчивы к изменениям температуры и давления на входе и измеряют массовый расход напрямую без компенсации. В котлах с подачей воздуха и газа тепловые расходомеры хорошо работают, потому что оптимальное соотношение топлива и воздуха для эффективного сжигания в котлах рассчитывается на основе массы, а не объема

Рис. 3: Прямое измерение массового расхода с использованием тепловых массовых расходомеров.

В простейшей рабочей конфигурации теплового расходомера жидкость проходит мимо нагреваемого термодатчика и датчика температуры. По мере того, как молекулы жидкости проходят мимо нагретого термодатчика, тепло теряется в текущей жидкости. Термодатчик остывает, в то время как термодатчик продолжает измерять относительно постоянную температуру протекающей жидкости. Величина потерь тепла зависит от тепловых свойств жидкости и скорости ее течения. Измеряя разницу температур между тепловым и температурным датчиками, можно определить скорость потока.

Новые разработки в тепловизионной технологии с четырьмя датчиками в сочетании со стабильной сенсорной технологией «сухого измерения», а также усовершенствованными алгоритмами термодинамического моделирования позволяют некоторым тепловым расходомерам достигать точности показаний ±0,5 процента, конкурируя с точностью кориолисовых расходомеров при меньших затратах. Встроенные программные приложения также обеспечивают возможность смешивания газов, проверки на месте и прямого подключения.

Точно измерить входную питательную воду

Вода также является дорогостоящим потоком энергии и ограниченным ресурсом. В котлах важно точно измерить поток питательной воды на входе в котел, поскольку пользователям необходимо измерить эффективность, с которой котел превращает эту питательную воду в пар (рис. 1).

Накладные ультразвуковые расходомеры: Несмотря на то, что пользователи могут измерять воду на входе с помощью объемного вихревого расходомера, накладные ультразвуковые расходомеры идеально подходят для измерения расхода воды благодаря простоте использования и универсальности применения. Они обеспечивают высокую точность при низком и высоком расходе, экономят время без резки трубы или остановки процесса и не подвержены влиянию внешнего шума. Достижения в области ультразвуковых технологий теперь имеют встроенное программное обеспечение и приложения, которые упрощают установку измерителя и обеспечивают визуальный сигнал о том, что все сделано правильно.

Они обеспечивают высокую точность при низком и высоком расходе, экономят время без резки трубы или остановки процесса и не подвержены влиянию внешнего шума. Достижения в области ультразвуковых технологий теперь имеют встроенное программное обеспечение и приложения, которые упрощают установку измерителя и обеспечивают визуальный сигнал о том, что все сделано правильно.

Оптимизация производства пара

Необходимо точно измерить количество пара в котле, чтобы определить, производит ли котел ожидаемое количество пара или его необходимо настроить для повышения эффективности (рис. 1). Традиционно расход пара измеряли с помощью устройства перепада давления, обычно с помощью диафрагмы.

Однако такие устройства по своей сути являются датчиками объемного расхода. Изменения давления и температуры изменяют массовый расход пара. Даже «небольшое» изменение давления пара на 10 процентов приведет к 10-процентной ошибке в нескомпенсированном массовом расходе. Это означает, что в типичной установке для измерения перепада давления объемный расход должен компенсироваться путем измерения температуры и давления. Эти три измерения (ΔP, T и P) интегрируются с компьютером расхода для расчета массового расхода.

Это означает, что в типичной установке для измерения перепада давления объемный расход должен компенсироваться путем измерения температуры и давления. Эти три измерения (ΔP, T и P) интегрируются с компьютером расхода для расчета массового расхода.

Врезные многопараметрические вихревые расходомеры. Врезные многопараметрические вихревые расходомеры более точно измеряют паропроизводительность котлов. Один погружной вихревой расходомер с одним присоединением к процессу одновременно измеряет массовый расход, температуру, давление, объемный расход и плотность жидкости. Плотность насыщенного пара зависит от температуры или давления, а перегретый пар зависит от температуры и давления, поэтому многопараметрические вихревые расходомеры обеспечивают точность расчетов плотности расходомером и, следовательно, точность измерений массового расхода пара.

Первоначально эта функция появилась в выпуске журнала InTech за июнь 2022 года.

Вам понравилась эта замечательная статья?

Ознакомьтесь с нашими бесплатными электронными информационными бюллетенями, чтобы прочитать больше замечательных статей.

Подписаться

Как тестировать коммерческие газовые котлы

Как тестировать коммерческие газовые котлы27 августа 2020 г. / 4 минуты чтения

Запрос

Международная группа планировала ввести коммерческий газовый котел рынке и выбрала Microplan в числе ключевых партнеров для системы для этих приборов.

Подход

- Компания Microplan поделилась своим ноу-хау с заказчиком, начиная с проектирования и конфигурации системы, заканчивая производством и обучением перед завершением удаленного запуска.

- Во-первых, группа инженеров в

Microplan создал логические схемы до определяют все части системы вместе с интерфейсами к внешним блокам, такие как синхронизация со сборочной линией.

- После этого они разработали 3D модель испытательного стенда, которым они поделились с заказчиком для интеграции в их заводскую компоновку.

- После того, как заказчик определил желаемую последовательность испытаний, группа разработчиков программного обеспечения Microplan реализовала последовательность , используя свой обширный опыт работы с газовыми приборами.

- Используя Parseq , мощный На базе программной платформы LabVIEW, разработанной Microplan, они адаптировали программу для быстрого получения желаемых результатов.

- Старшие инженеры-программисты Microplan разработали протокол для прямой связи с платами управления устройствами , гарантирующий беспрепятственную интеграцию в последовательность испытаний и максимальное удобство операторов. оперативность при выполнении тестов.

- Последовательность испытаний, основанная на

условные пути и параметры, обеспечивающие гибкость для испытаний котлов с

различные емкости и функции .

- Команда инженеров Microplan рассчитала размер испытательной системы и выполнила моделирование, чтобы гарантировать требуемую точность измерений и воспроизводимость с дополнительным запасом прочности.

- Чтобы обеспечить безопасную и безупречную работу, группа обеспечения качества Microplan провела анализ системы FMEA.

- Отделы качества и ИТ заказчика сотрудничали с инженерами Microplan для определения данных для регистрации и сохранения , определите формат локальной базы данных и настройте процедуры для автоматической передачи тестовых данных на центральный сервер заказчика.

- После того, как система была изготовлена, команда Microplan провела испытания с использованием оборудования, предоставленного заказчиком.

- Из-за ограничений на международные поездки инженеры Microplan провели предварительную приемку на заводе удаленно , поделившись экраном испытательного стенда с заказчиком.

в то время как техников Microplan было получение отзывов и обучение клиентов

команда.

- После того, как заказчик получил и установил систему, команда инженеров Microplan провела удаленную проверку. Затем они помогли команде заказчика ввести оборудование в эксплуатацию с помощью удаленного подключения.

Результаты

Испытательная система Microplan позволила заказчику добиться следующего:

- Упростить работу системы с минимальным вмешательством оператора

- Практически исключить человеческие ошибки

- Обеспечить удовлетворение за счет качества просмотреть

- Ускорить время до рынок

- Повышение эффективности

- Получение точных и повторяемые измерения

- Запишите и сохраните результаты испытаний для полной прослеживаемости

- Поддержка стандартизированных программного обеспечения в организации

- Максимальная скорость тестирования с помощью параллельных тестов

- Упрощение последовательностей тестирования с помощью условных путей

- Централизация результаты испытаний

- Обеспечение долгосрочной поддержки аппаратного и программного обеспечения без ущерба для разработки продукта

Уроки

Партнерство с Microplan позволяет клиентам сосредоточиться на своих устройствах

проектирование и разработка, указав свои требования к команде испытаний Microplan

стенд экспертов . Эта команда выполняет все операции по проектированию и производству

индивидуальные автоматизированные тестовые системы, чтобы превзойти ожидания клиентов.

Эта команда выполняет все операции по проектированию и производству

индивидуальные автоматизированные тестовые системы, чтобы превзойти ожидания клиентов.

Похожие статьи

14 июля 2020 г. / 3 минуты чтения Узнайте обо всех проблемах качества, обеспечивающих удовлетворенность клиентов

Автоматизированные испытания газовых водонагревателей

16 июня 2020 г. / 2 минуты чтения Почему Микроплан?

Узнайте, почему многие производители оборудования HVAC выбирают Microplan.

05 февраля 2021 г. / 1 минут чтения Автоматизация тестирования без опыта программирования

Максимизируйте эффективность исследований и разработок с помощью Microplan Sequencer

Свяжитесь с нами

Свяжитесь с нами. Мы ответим вам как можно скорее!

Мы ответим вам как можно скорее!

Имя *

Фамилия *

Адрес электронной почты *

Название компании *

Полный адрес компании *

Country *

AfghanistanÅland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua and BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBolivia, Plurinational State ofBonaire, Sint Eustatius and SabaBosnia and HerzegovinaBotswanaBouvet IslandBrazilBritish Indian Ocean TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongoCongo, the Democratic Republic of theCook IslandsCosta RicaCôte d’IvoireCroatiaCubaCuraçaoCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl СальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) островаФарерские островаФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные ТерриторииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГернсе yGuineaGuinea-BissauGuyanaHaitiHeard Island and McDonald IslandsHoly See (Vatican City State)HondurasHong KongHungaryIcelandIndiaIndonesiaIran, Islamic Republic ofIraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKorea, Democratic People’s Republic ofKorea, Republic ofKuwaitKyrgyzstanLao People’s Democratic RepublicLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacaoMacedonia, the former Yugoslav Republic ofMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Federated States ofMoldova, Republic ofMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana ОстроваНорвегияОманПакистанПалауПалестинская территория, оккупированнаяПанамаПапуа-Новая ГвинеяПарагвайПеруФилиппиныПиткэрнПольшаПортугалияПуэрто-РикоКатарРеюньонРумынияРоссийская ФедерацияРуандаСен-БартельмиСент-Хелена, Вознесение и Tristan da CunhaSaint Kitts and NevisSaint LuciaSaint Martin (French part)Saint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint Maarten (Dutch part)SlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Georgia and the South Sandwich IslandsSouth SudanSpainSri LankaSudanSurinameSvalbard and Jan MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, Province of ChinaTajikistanTanzania, United Republic ofThailandTimor-LesteTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTurks and Caicos IslandsTuvaluUgandaUkraineUnited Arab EmiratesUnited KingdomUnited StatesUnited States Minor Outlying IslandsUruguayUzbekistanVanuatuVenezuela, Bolivarian Republic ofViet NamVirgin Islands, BritishVirgin Islands, U.