- Самодельный рекуператор для загородного дома с КПД 80% / Хабр

- Рекуператор своими руками — пластинчатый, коаксиальный, из труб и поликарбоната

- Пластиковые теплообменники | Производитель пластиковых теплообменников

- Makrolon® TC теплопроводный пластик

- Рекомендуемые бренды

- Сетевые и Wi-Fi-маршрутизаторы и домашняя электроника: стабильный сигнал, низкое экранирование и простая интеграция антенн

- Применение аккумуляторов: теплопроводность соответствует ударопрочности

- Светодиодные радиаторы: легче алюминия и более гибкая конструкция

- Мобильность: проверенное решение для снижения веса и сложности

- 3D-печать: свобода дизайна, эффективное использование ресурсов и управление температурным режимом для индивидуального и мелкосерийного производства.

- Экологичность: решение на основе поликарбоната из мономатериала для упрощения переработки и снижения энергопотребления

- Брошюра

- Связанные статьи

- EVBox расширяет порты зарядки электромобилей с помощью решений Covestro

- Светодиодная технология Makrolon® TC для светильников для бассейнов

- Освещение SLP

- Яркий поликарбонат

- Поликарбонаты для терморегулирования аккумуляторов

- Теплопроводная лампа

- Светодиодные радиаторы

- Светодиодные радиаторы

- Гибридный светодиодный светильник Shat-R-Shield

- Электрификация мобильности

Самодельный рекуператор для загородного дома с КПД 80% / Хабр

Наступила зима, и я решил усовершенствовать систему вентиляции в моем загородном доме. До этого момента ее практически не было, все вентилирование осуществлялось за счет открывания окон, выбрасывания теплого отработанного воздуха и впускания холодного свежего с улицы. Я что-то слышал о системах рекуперации (recuperatio — обратное получение, возвращение), позволяющих не просто выбрасывать тепло вместе с воздухом, а использовать его для нагревания входящего свежего воздуха с заметной экономией энергии на отоплении. Подумав — а почему бы и нет, я решил попробовать сделать такую систему самостоятельно.

Теоретическая часть очень проста.

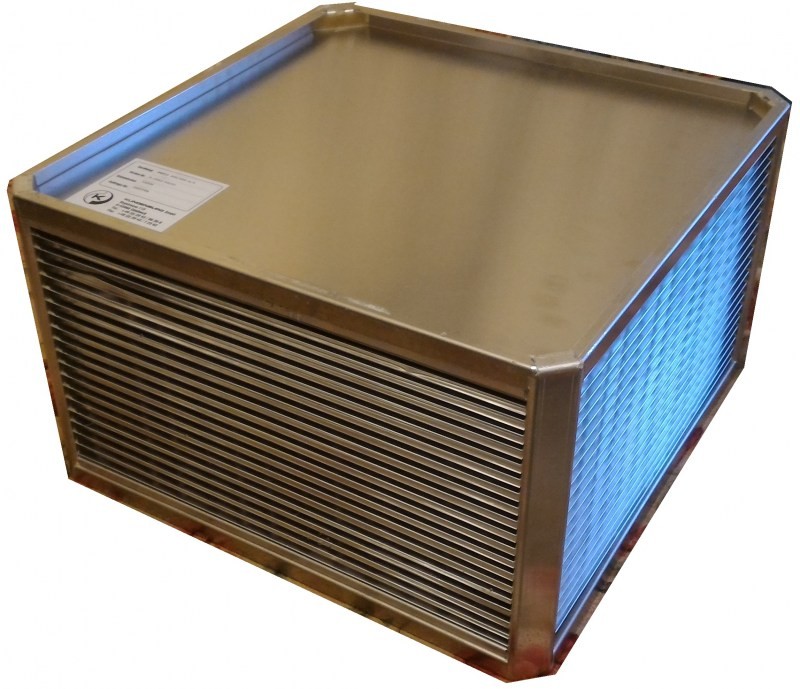

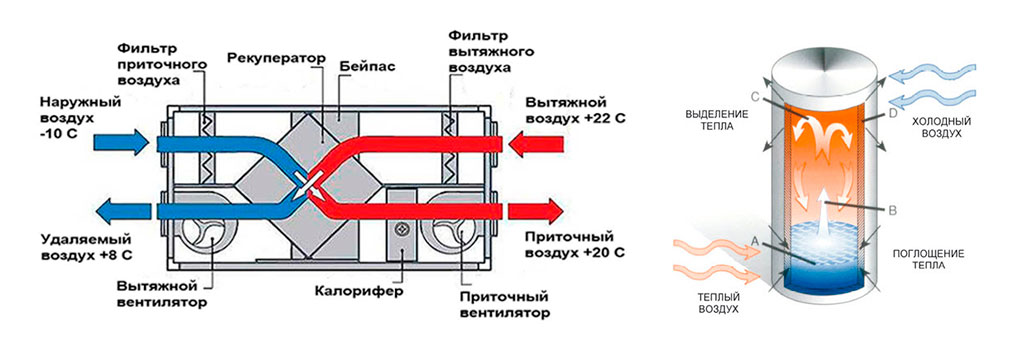

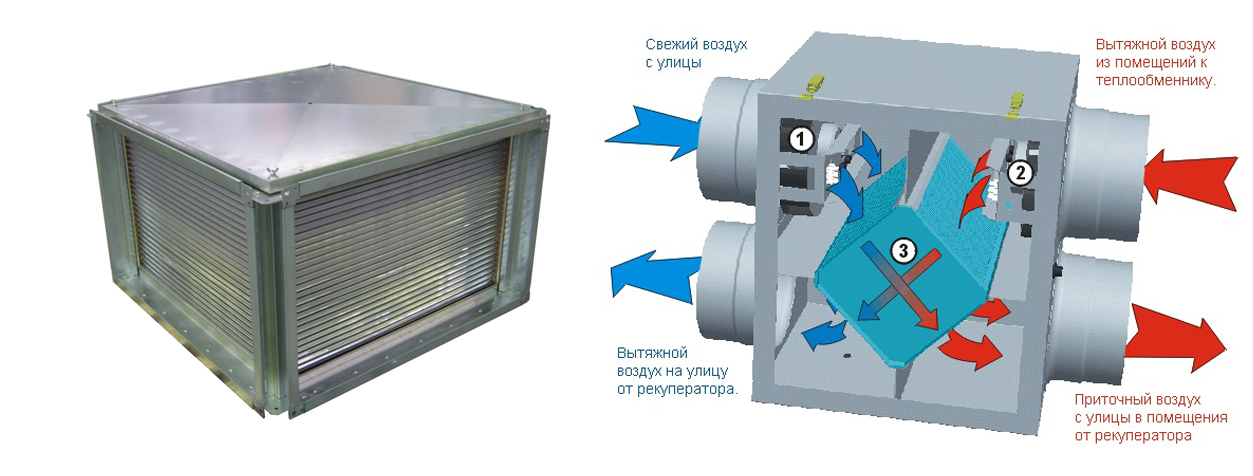

Рекуператор — это ящик со слоями фольги или чего то подобного, находящимися на небольшом расстоянии друг от друга. По четным промежуткам между слоями из дома выходит теплый отработанный воздух, по нечетным заходит с улицы свежий холодный. Потоки идут навстречу друг другу, при этом теплый отработанный воздух из дома, проходя по промежуткам между фольгой, соприкасаясь через фольгу с холодным воздухом с улицы, постепенно отдает ему свое тепло и выходя из рекуператора остывает почти до температуры входящего. Входящий с улицы воздух, в свою очередь, поглотив тепло выходящего из дома воздуха, нагревается почти до температуры воздуха в помещении.

Входящий с улицы воздух, в свою очередь, поглотив тепло выходящего из дома воздуха, нагревается почти до температуры воздуха в помещении.

Расчетная экономия на отоплении входящего с улицы воздуха ожидалась в районе 1-2 квт, при объеме циркуляции через вентиляцию с рекуператором около 100-150м3/час, что делало проект теоретически рентабельным и окупаемым.

Подумав и порисовав

я приступил к закупкам материалов и изготовлению устройства.

Для создания слоев я использовал фольгу для утепления парилки в бане толщиной 50 мкм, для проставок между слоями — трехмиллиметровый линолеум, разрезанный на полоски шириной 10-15мм. Для склеивания и герметизации — обычный хороший силиконовый герметик под пистолет, для звуко- и гидроизоляции внутри рекуператора — пластиковые сэндвич панели, для внешней стенки ящика — фанеру 12мм, а в качестве вентиляторов — обычные канальные вентиляторы диаметром 125мм производительностью до 188м3/ч.

Процесс изготовления состоял из двух основных этапов — изготовления ящика с внутренним слоем из пластиковой сэндвич панели

и приклеивания слоев фольги с проставками на силиконовый герметик. На одно только приклеивание слоев фольги с их вырезанием ушло дня четыре, не меньше.

На одно только приклеивание слоев фольги с их вырезанием ушло дня четыре, не меньше.

Слоев вышло 43 штуки, общая площадь фольги в рекуператоре около 17 м2.

Дальше идет монтаж ящика на стену в топочной и подключение его к системе вентиляции.

Запуск, измерение температур воздуха в помещении, на улице, на выходе из рекуператора в дом и на выходе рекуператора на улицу, а также дальнейший расчет КПД по формуле КПД=(t[рек]-t[внешн])/(t[внутр]-t[внешн]) показали очень неплохой КПД — около 80%, притом что для коммерческих рекуператоров нормальным является КПД в районе 65-80%.

В чем секрет? В огромной площади теплообмена и удачной конструкции. 17м2 фольги против 4-5м2 у магазинных рекуператоров. Призматическая форма теплообменника вместо 2-3 квадратных теплообменников позволяет более эффективно использовать площадь и объем внутри рекуператора. Расчеты тепловой «мощности» рекуператора показали около полутора киловатт экономии энергии на обогрев воздуха.

Видео процесса создания рекуператора:

Рекуператор своими руками — пластинчатый, коаксиальный, из труб и поликарбоната

Валерий Карпин

В закладки ↑

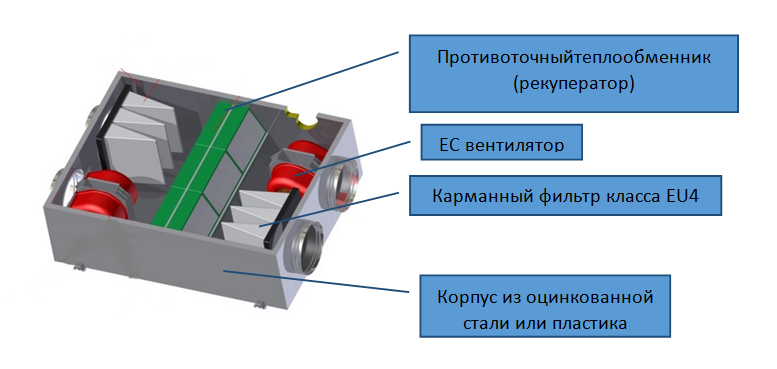

Рекуператор – неотъемлемая часть современной системы вентиляции. Его используют для осуществления теплообмена между приточным и исходящим воздушными потоками, что позволяет существенно поднять КПД отопительной системы.

Современный дом представляет собой герметичную конструкцию, огражденную от внешней среды эффективными теплоизолирующими материалами и конструкциями. В результате этого, внутрь дома необходимо обеспечить поступление свежего воздуха и удаление углекислого газа. Но если не использовать рекуперацию энергии – все усилия по утеплению дома будут бессмысленными.

- Виды рекуператоров ↓

- Изготовление пластинчатого рекуператора ↓

- Рекуператор из поликарбоната ↓

- Изготовление трубчатого рекуператора ↓

- Борьба с замерзанием конденсата ↓

- Блиц-советы ↓

Виды рекуператоров

В зависимости от конструктивного решения различают такие виды рекуператоров:

- Роторный.

Представляет собой конструкцию из двух воздуховодов, в поперечном сечении которых размещён воздухопроницаемый диск-теплообменник. Вращаемый двигателем, он служит для нагрева приточного и охлаждения исходящего потоков;

Представляет собой конструкцию из двух воздуховодов, в поперечном сечении которых размещён воздухопроницаемый диск-теплообменник. Вращаемый двигателем, он служит для нагрева приточного и охлаждения исходящего потоков; - Пластинчатый. В качестве теплообменника используется набор пластин, между которыми циркулирует воздух. Сами пластины собираются таким образом, чтобы теплообмен осуществлялся по всей их площади;

- Коаксиальный. Представляет собой систему из трубопроводов смонтированных, таким образом, чтобы обеспечить теплообмен между проходящими по ним воздушными потоками. Используется так называемая система «труба в трубе», когда магистрали коаксиально соединяются между собой;

- Кожухотрубный. Является вариацией коаксиальной конструкции. Отличие заключается в том, что приточный воздушный поток движется по трубопроводам в двух различных направлениях в верхней и нижней части кожуха;

В соответствии со взаимной ориентацией воздушных потоков выделяют следующие виды рекуператоров:

- Перекрёстноточные.

В них воздушные потоки движутся навстречу друг другу и пересекаются под углом в 90°. Такая геометрия потоков свойственна пластинчатым рекуператорам;

В них воздушные потоки движутся навстречу друг другу и пересекаются под углом в 90°. Такая геометрия потоков свойственна пластинчатым рекуператорам; - Противоточные. Воздушные потоки движутся в противоположных направлениях параллельно друг другу. Так работают роторные рекуператоры;

- Прямоточные. Приточный и вытяжной потоки движутся параллельно в одном направлении. Такая схема циркуляции характерна коаксиальным (трубчатым) рекуператорам.

Коаксиальный рекуператор

Изготовление пластинчатого рекуператора

Потребуются следующие материалы и инструменты:

- Материал для пластин: алюминиевый, медный или жестяной лист;

- Утеплитель: пенопласт или минеральная вата;

- Герметик, клей;

- Ножницы по металлу;

- Вентиляторы: 2 шт;

- Листвой материал для корпуса: фанера, ДСП, ДВП, пластик;

- Фланцевые патрубки;

- Ножовка по дереву;

- Материал для формирования каналов: планка квадратного сечения 1х1см, выполненная из дерева, защищенного антисептиком, или пластика.

Далее руководствуются следующей последовательностью шагов:

- Из листового материала для теплообменника вырезаются квадраты, размером 60х60 см. Величина пластин может варьироваться в зависимости от того, какой по габаритам будет будущий рекуператор. Количество заготовок выбирается в диапазоне от 20 до 50 и более шт. Углы каждой пластины подрезают: по каждой из сторон откладывается 2 см, ставятся отметки; по линии между ними производится рез;

- На каждой из пластин можно дополнительно закрепить ребра для придания турбулентности воздушным потокам. Так можно значительно увеличить эффективность теплообмена;

- Из планки вырезаются бруски, по величине усеченных углов. Их устанавливают на клей, предварительно нанесенный на пластину. Далее, на две стороны по диагонали также приклеиваются бруски, но уже величиной в сторону квадратной заготовки, до примыкания к угловым ограничителям;

- Сверху на получившуюся конструкцию приклеивают следующую металлическую пластину.

Так получается один элемент канала. Последующий ряд, делается точно так же, только пластину поворачивают на 90° относительно предыдущей. Таким образом, формируется два перекрёстных канала. Далее теплообменник собирается послойно;

Так получается один элемент канала. Последующий ряд, делается точно так же, только пластину поворачивают на 90° относительно предыдущей. Таким образом, формируется два перекрёстных канала. Далее теплообменник собирается послойно; - Следующий этап — изготовление корпуса рекуператора. Для этого берут приготовленный листовой материал. Из него вырезаются стороны будущего корпуса, в который должен поместиться теплообменник, установленный диагонально;

- Напротив воздушных каналов вырезаются отверстия округлой формы, напротив которых устанавливаются фланцы для подключения воздуховодов. С внутренней стороны корпуса с примыканием к патрубкам монтируются приточный и вытяжной вентиляторы;

- Далее вырезаются боковые стенки, которые крепятся к корпусу устройства с помощью шурупов или мебельных стяжек;

- В корпусе следует предусмотреть отверстия для слива конденсата. В процессе работы, когда теплый воздух проходит через холодные каналы, на них конденсируется влага.

Чтобы устройство работало нормально необходимо установить в нижней части корпуса специальный сливной патрубок, который впоследствии присоединяется к системе канализации;

Чтобы устройство работало нормально необходимо установить в нижней части корпуса специальный сливной патрубок, который впоследствии присоединяется к системе канализации; - Корпус рекуператора желательно покрыть слоем теплоизоляции, особенно, если устройство будет функционировать в неотапливаемом помещении. Для этого снаружи на корпус наклеивается листовой утеплитель: минеральная вата или пенопласт. Если этого не сделать, конденсат внутри корпуса может замерзнуть, что приведет к закупорке воздушных каналов: устройства выйдет из строя.

Рекуператор из поликарбоната

Поликарбонат – материал, обедающий низкой теплопроводностью и, казалось бы, совсем не подходит для изготовления теплообменника. Но это не так. Если для рекуператора использовать металлические пластины, есть риск того, что появляющийся в процессе работы конденсат будет замерзать, в силу быстрого охлаждения воздушных масс вытяжного канала.

Использование пластин из поликарбоната в таком случае позволяет:

- Снизить разность температур, возникающих после прохождения через одну секцию теплообменника, что уменьшает количество образовавшегося конденсата;

- Избежать охлаждения пластин теплообменника ниже температуры замерзания воды;

- Поликарбонат обладает устойчивостью к коррозии, что позволяет продлить службу устройства.

В случае недостаточной эффективности, можно последовательно соединить несколько секций, чтобы получить высокий КПД установки. Для этого несколько теплообменников устанавливают в корпус один за другим, повернув их на 90° относительно друг друга. Таким образом, воздушные потоки будут двигаться от секции к секции по диагональной траектории.

Изготовление трубчатого рекуператора

Трубчатый рекуператор относительно прост в изготовлении, а сама система получается более компактной, нежели пластинчатый аналог. Готовое устройство отличается компактностью и легко может быть смонтировано внутри стены.

Готовое устройство отличается компактностью и легко может быть смонтировано внутри стены.

Для самостоятельного изготовления понадобятся следующие материалы и инструменты:

- Трубы водопроводные, пластиковые, диаметром 110мм: 2м;

- Тройники для подключения воздуховодов: 2шт;

- Дрель;

- Разметочный инструмент, керн, молоток, циркуль;

- Вентиляторы: 2шт;

- Трубка из алюминия или меди, диаметром 1см: 20 метров;

- Фланцы металлические 100мм: 2шт;

- Заглушки для водопроводных труб: 2шт.

Главным элементом трубчатого рекуператора является теплообменник, его собирают следующим образом:

- Во фланцах, представляющих собой металлические диски, высверливаются отверстия, диаметром в 1 см. Расстояние между отверстиями должно быть 5мм. Разметку удобно делать в виде ряда концентрических окружностей, на которых отмечаются центры будущих отверстий;

- Далее, металлическая труба малого диаметра нарезается на куски, длиной в одну секцию водопроводной трубы, или меньше, в зависимости от размеров будущего рекуператора.

Чем больше протяженность теплообменника, тем выше его КПД;

Чем больше протяженность теплообменника, тем выше его КПД; - Каждый кусок трубы подсоединятся к фланцам. Таким образом, получается приточный воздуховод. Места соединений герметизируются сваркой или клеем.

Далее приступают к окончательной сборке устройства, корпусом которого выступает водопроводная труба, диаметром 110мм:

- На секцию корпусной трубы с двух сторон устанавливаются тройники. Внутрь вставляется трубчатый теплообменник, он должен выступать за обрез тройников с двух сторон;

- Каждый тройник удлиняется отрезками, так, чтобы фланец примыкал к каждому продолжению. Стык между фланцем и трубой герметизируется. С одной стороны напротив фланца устанавливается приточный вентилятор;

- К паре отводов тройников, присоединяется контур вытяжки. Напротив одного из отводов, внутри трубы, монтируется второй вентилятор;

- В процессе работы, холодный воздух проходит по трубам теплообменника, которые обдуваются теплым исходящим потоком.

На трубках внутри корпуса образуется конденсат; Для его удаления следует предусмотреть в корпусе устройства специальный патрубок, который подсоединяется к системе канализации.

На трубках внутри корпуса образуется конденсат; Для его удаления следует предусмотреть в корпусе устройства специальный патрубок, который подсоединяется к системе канализации.

Борьба с замерзанием конденсата

В зимний период разница в температуре на улице и в помещении может приводить к обледенению теплообменника. Одним из решения данной проблемы является использование земляного контура для предварительного подогрева приточного воздуха.

Для этого на глубине 2 м размещается труба, выполненная из меди, нержавейки или композитных материалов. Она заполняется водой и выступает в роли генератора тепла. Температура на глубине постоянна и составляет 10-12°С и не зависит от времени года.

К земляному контуру подключается радиатор, который устанавливается внутри приточного канала. При прохождении через него, воздух предварительно подогревается, после чего направляется на рекуператор. Это исключает образование наледи на пластинах теплообменника.

Это исключает образование наледи на пластинах теплообменника.

Конденсат на рекуператоре

Блиц-советы

- Установка байпаса. Если нет возможности организовать земляной контур, в целях борьбы с замерзанием конденсата в корпус рекуператора устанавливают специальный клапан, который отсекает поступление холодного воздуха в систему. Клапан срабатывает, если температура теплообменника понижается ниже допустимого предела. В таком случае через систему проходит только теплый исходящий воздушный поток, который подогревает теплообменник;

- Регулирование скорости вращения вентиляторов. Чтобы дополнительно контролировать систему вентиляции, ее нередко дополняют микропроцессорным блоком, который позволяет регулировать скорость вращения приточного и вытяжного вентиляторов. Это позволяет не только эффективно бороться с обледенением теплообменника, но и регулировать объем прокачиваемого через систему воздуха;

- Земляной контур предварительного подогрева можно использовать в летнее время для охлаждения приточного воздуха.

Для этого необходимо лишь организовать движение потоков в обход рекуператора.

Для этого необходимо лишь организовать движение потоков в обход рекуператора.

Статья была полезна?

0,00 (оценок: 0)

Загрузка…

Понравилась статья? Поделиться с друзьями:

Автор: Валерий Карпин

С 2007 года интернет-журналист в сфере ремонта, дизайна интерьера и частного строительства. Постоянный участник выставок и конференций по новым технологиям в материаловедении и строительстве. Имею опыт собственной дизайн-студии и строительной фирмы. Люблю живо писать о собственном опыте.

Adblock

detector

Пластиковые теплообменники | Производитель пластиковых теплообменников

Персонал Miller Plastics был мобилизован в ответ на Covid-19.

Будьте уверены, мы полностью готовы к работе и готовы помочь.

Позвоните нам: 724.947.5000Узнайте цену 25 миль от Питтсбурга!

В компании Miller Plastic Products наш передовой отдел по производству пластмасс специализируется на изготовлении нестандартных пластиковых теплообменников, отвечающих вашим конкретным потребностям. Наши сварочные возможности включают полипропилен, ПВХ и экзотические высокотемпературные пластики, такие как PVDF (Kynar). ПТФЭ (тефлон) часто используется для трубок внутри прибора.

Наши сварочные возможности включают полипропилен, ПВХ и экзотические высокотемпературные пластики, такие как PVDF (Kynar). ПТФЭ (тефлон) часто используется для трубок внутри прибора.

Наши сварные швы не имеют себе равных, они очень гладкие и легко очищаются. Ни один готовый пластиковый теплообменник не выходит из нашего цеха с обрезанной или острой кромкой. Мы предлагаем индивидуальные услуги фрезерования с ЧПУ для всех ваших потребностей в производстве пластиковых теплообменников. Каждая деталь вырезается индивидуально на высокотехнологичных фрезерных станках с ЧПУ и обрабатывается в соответствии с вашими потребностями. Свяжитесь с нами сегодня, чтобы запросить расценки на наши услуги по изготовлению пластиковых теплообменников на заказ сегодня.

Типовые характеристики теплообменника:

- Круглый или прямоугольный

- Идеально подходит для агрессивных сред

- Долгая жизнь

- Гибкий дизайн, мы работаем с вашими спецификациями и потребностями

- Высокая пропускная способность для эффективной теплопередачи

Некоторые из материалов, с которыми мы работаем, включают:

Мы также предлагаем вспомогательные продукты, такие как:

- Индивидуальные системы труб

- Коллекторы

- Системы фильтрации

- Системы распыления

- Заголовки

- Автономные резервуары для хранения

- Системы воздуховодов и вентиляции

- Вытяжные колпаки

- Вытяжные колпаки

- Бабблеры

- Дренажи

- Диффузоры

ПОЛУЧИТЕ ПЛАСТИКОВЫЙ РЕЗЕРВУАР НА ЗАКАЗ

Наши резервуары спроектированы с использованием FEA (анализ методом конечных элементов), чтобы максимизировать производительность и обеспечить минимальный изгиб конструкции.

Makrolon® TC теплопроводный пластик

Технология

Материалы, снижающие тепловыделение для электронных устройств, способствуют цифровой революции. Наши теплопроводящие пластмассы Makrolon® TC сочетают управление теплом со свойствами, которые требуются материалам нового поколения: функциональная интеграция, уменьшенный вес и уменьшенные радиочастотные помехи для беспроводной связи.

Связаться с экспертомРекомендуемые бренды

- Makrolon®

- Поликарбонат с высокими эксплуатационными характеристиками для применения в различных отраслях промышленности.

Материалы с теплопроводностью обеспечат бесперебойную работу электронных устройств завтрашнего дня. Сетевая инфраструктура 5G, маршрутизаторы Wi-Fi, аккумуляторы для электромобилей и светодиодное освещение уже требуют большего, чем просто управление теплом. Теплопроводящие материалы должны обеспечивать беспроводную связь без помех, более длительный срок службы батареи, ударопрочность и меньший вес.

Легкие теплопроводные пластмассы Makrolon® TC просты в обработке и обеспечивают гибкость конструкции для инженеров-технологов. Марки полимеров для литья под давлением, экструзии, двухкомпонентного литья и 3D-печати могут быть адаптированы для электропроводности или изоляции. Мы поддерживаем клиентов в выборе материалов, используя компьютерное моделирование для достижения наилучших характеристик и управления теплом для вашего приложения.

Наша команда экспертов постоянно работает над улучшением наших инструментов и приложений, что мы и сделали с помощью инструмента для проверки радиатора с использованием Makrolon® TC. Вы заинтересованы в быстром, простом и точном сравнении поликарбоната Makrolon® TC с алюминием для радиаторов?

The Heatsink Screener — это веб-инструмент для быстрого сравнения (скрининга) радиаторов Makrolon® TC с литым алюминием для радиаторов. Это также подчеркивает потенциал экономии веса Makrolon® TC по сравнению с алюминием при сохранении аналогичных характеристик управления теплом.

Сетевые и Wi-Fi-маршрутизаторы и домашняя электроника: стабильный сигнал, низкое экранирование и простая интеграция антенн

От камер видеонаблюдения и логистических трекеров до видеопроекторов, Интернет вещей (IoT) зависит от стабильного сигнала 5G и бесперебойного подключения. домашний вай фай. Продукция Makrolon® TC сочетает в себе хорошую теплопроводность со стабильной радиочастотной (РЧ) передачей. Поскольку они не сделаны из металла, они не экранируют сигнал, что упрощает интеграцию антенны в любой маршрутизатор, беспроводное устройство или бытовой прибор. Корпуса из Makrolon® TC герметизируют и защищают ценную электронику от пыли и влаги. Makrolon® TC обладает сильными огнезащитными свойствами, что обеспечивает безопасную и надежную работу.

Применение аккумуляторов: теплопроводность соответствует ударопрочности

Высокая температура снижает выходную мощность аккумулятора и увеличивает время его зарядки. Держатели ячеек для литий-ионных аккумуляторов с электроизоляцией Makrolon® TC эффективно рассеивают тепло, повышая производительность устройства и продлевая срок его службы.

Кроме того, марки Makrolon® TC110 и TC110 FR проходят ударные испытания, необходимые для многих портативных устройств с батарейным питанием.

Кроме того, марки Makrolon® TC110 и TC110 FR проходят ударные испытания, необходимые для многих портативных устройств с батарейным питанием.Светодиодные радиаторы: легче алюминия и более гибкая конструкция

Сегодня энергосберегающие светодиоды являются нормой, когда речь идет о осветительных приборах. Однако дизайн и форма промышленных светильников по-прежнему не позволяют игрокам полностью использовать потенциал светодиодной технологии. Поликарбонат Makrolon® TC эффективно работает в качестве радиатора для светодиодов, но при этом он легче и предлагает гораздо больше дизайнерских возможностей, чем алюминий. Литье под давлением снижает сложность и стоимость сборки и позволяет дизайнерам создавать нетрадиционные формы, использовать процессы в форме и оптимизировать методы соединения.

Мобильность: проверенное решение для снижения веса и сложности

Поликарбонат Makrolon® TC в автомобильной промышленности открывает двери для новых возможностей, таких как более гибкая конструкция радиатора, встроенная электроника и использование корпусов для управления температурным режимом.

Уменьшение веса компонентов — эффективный способ повысить топливную экономичность и производительность автомобиля. Makrolon® TC — это проверенное решение в автомобильной промышленности, позволяющее сделать именно это. Он снижает вес и сложность компонентов по сравнению с компонентами, изготовленными из литого под давлением алюминия, сохраняя при этом стабильные характеристики управления температурным режимом. Использование компьютерного моделирования для перепроектирования компонентов может даже привести к превосходству литого под давлением алюминия с точки зрения управления температурой. Для аккумуляторов электромобилей (EV) теплопроводящие поликарбонаты позволяют создавать инновационные держатели охлаждающих элементов. Кроме того, для различных других применений в области электромобильности Makrolon® TC предлагает еще больше преимуществ, помимо эффективного управления температурным режимом. Например, хорошая размерная стабильность деталей, изготовленных из Makrolon® TC, может позволить автоматизировать сборку аккумуляторов для электромобилей, тем самым снижая затраты на производство электромобилей.

3D-печать: свобода дизайна, эффективное использование ресурсов и управление температурным режимом для индивидуального и мелкосерийного производства.

В зависимости от выбранной марки поликарбонаты Makrolon® TC можно обрабатывать литьем под давлением, экструзией и даже 3D-печатью; ресурсосберегающая технология, позволяющая производить персонализированное и мелкосерийное производство. Наша команда разработчиков приложений может помочь вам спроектировать сложные конструкции, используя компьютерное моделирование компонентов, чтобы улучшить эффективность управления теплом.

Экологичность: решение на основе поликарбоната из мономатериала для упрощения переработки и снижения энергопотребления

Теплопроводящие поликарбонаты можно перерабатывать вместе с обычными сортами поликарбоната, что упрощает управление материалами и снижает сложность сортировки и хранения во время переработки. По сравнению со стандартными алюминиевыми радиаторами поликарбонатные компаунды Makrolon® TC потребляют на 60 % меньше ресурсов в процессе производства и требуют на 75 % меньше энергии для переработки.

Брошюра

Технический документ Makrolon TC (немецкий)

Пожалуйста, зарегистрируйтесь, чтобы скачать.

Скачать

Связанные статьи

- История

EVBox расширяет порты зарядки электромобилей с помощью решений Covestro

EVBox делится информацией о растущем рынке зарядки электромобилей и преимуществах Makrolon® в качестве материалов для корпусов. - Тематическое исследование

Светодиодная технология Makrolon® TC для светильников для бассейнов

Благодаря Makrolon® TC компания Ecopyre Lighting смогла производить превосходные светильники для бассейнов.

- Тематическое исследование

Освещение SLP

SLP Lighting использует Makrolon® TC в качестве радиатора в своем продукте CircLED™.

- Тематическое исследование

Яркий поликарбонат

Поликарбонат Makrolon® TC обеспечивает снижение веса при уменьшении сложности корпуса светодиодной противотуманной фары.

- История

Поликарбонаты для терморегулирования аккумуляторов

Аккумуляторы с быстрой зарядкой требуют отличного управления температурным режимом батареи, но какие материалы доступны и как они работают?

- Тематическое исследование

Теплопроводная лампа

Теперь светодиоды можно встраивать в микроструктурированную 3D-печатную форму.

- Тематическое исследование

Светодиодные радиаторы

Теплопроводный материал Makrolon® TC специально для светодиодных радиаторов.

- Тематическое исследование

Светодиодные радиаторы

Переосмысление светодиодных радиаторов с теплопроводным Makrolon® TC

- Тематическое исследование

Гибридный светодиодный светильник Shat-R-Shield

Управление температурным режимом в требовательных светодиодных приложениях от Makrolon®

- История

Электрификация мобильности

На пути к электрификации материалы, дизайнерские и технологические решения Covestro идеально подходят для упаковки аккумуляторов электромобилей.