- Онлайн калькулятор расчета навеса из поликарбоната – Рассчитать стоимость

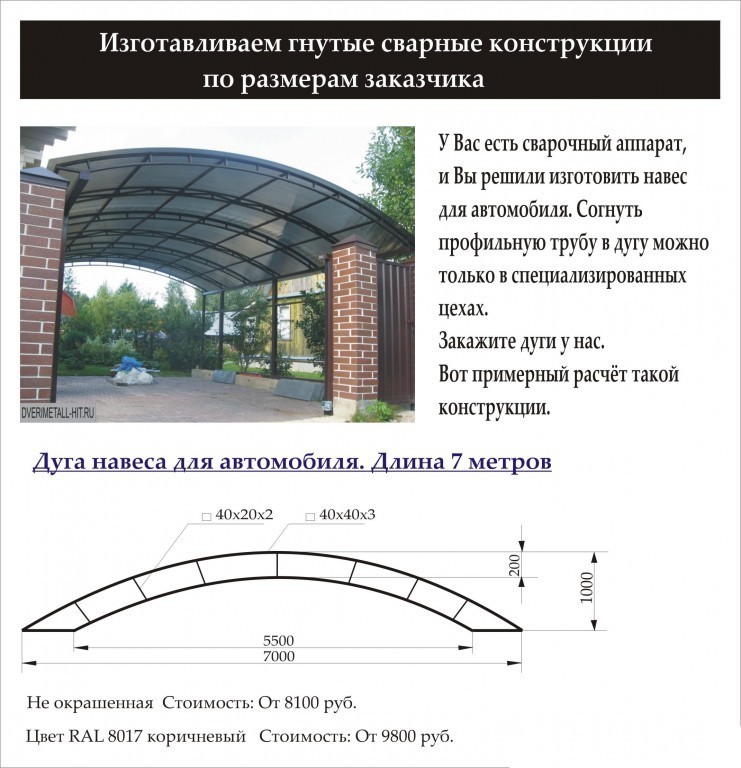

- Шаг обрешетки под поликарбонат: монолитный, сотовый, профилированный

- шаг для односкатного навеса, расчет под сотовый и монолитный поликарбонат

- Обрешетка под поликарбонат: расчет параметров и монтаж

- Минимальный радиус изгиба монолитного поликарбоната

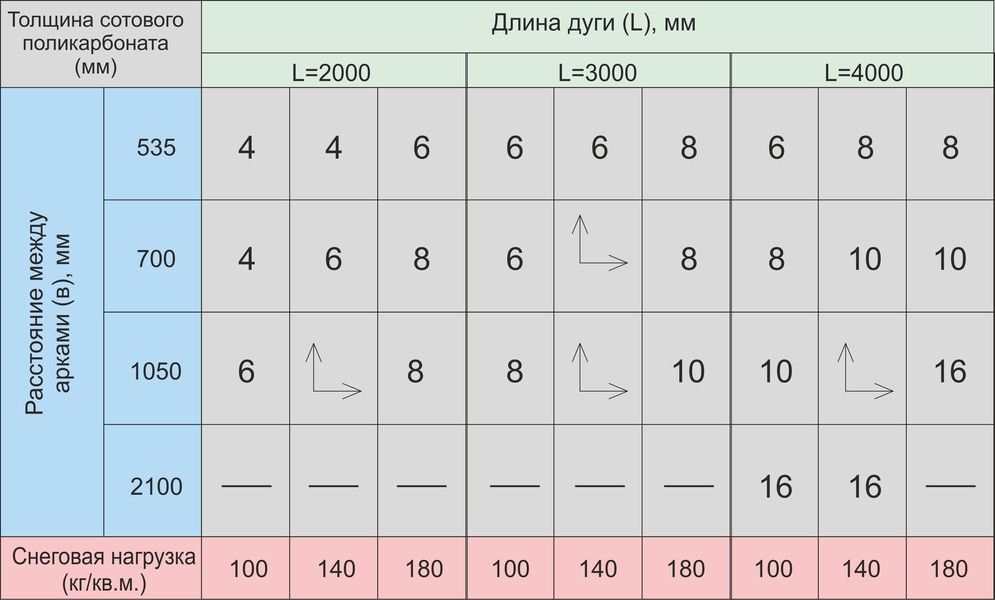

- Расчетные данные для перекрытий с учетом допустимых поверхностных нагрузок.

- Как скрутить поликарбонат для перевозки и минимальный радиус изгиба

- Применение принципов формования листового металла к пластику

- Проектирование: из Руководства по проектированию, Глава 2

- Монтаж многостенных панелей из поликарбоната для теплиц

- Bending Lexan — Polymershapes — Лист поликарбоната LEXAN

- Ecologic Technologies Inc | Verolite Многостенный поликарбонат

Онлайн калькулятор расчета навеса из поликарбоната – Рассчитать стоимость

Расчет обрешетки для монтажа листов сотового поликарбоната

Этот уникальный расчет является единственной в сети Интернет программой, которая позволяет быстро определить потребность в количестве материала и комплектующих, а также помочь вам сделать правильный выбор марки поликарбоната, подходящей для вашего региона. По своей информативности, удобству работы и простоте этот сервис не имеет аналогов.

Внимание! Полученная в результате расчета информация не является достаточной для определения конкретных целей использования и приобретения сотового поликарбоната. Данный расчет призван помочь в конструировании геометрии перекрытия с целью минимизации отходов материала и, как следствие, денежных затрат. Полученные данные не могут заменить консультацию квалифицированного специалиста по выбору конкретного СПК и точному расчету той или иной конструкции.

Важно: до начала установки панелей сотового поликарбоната внимательно ознакомьтесь

с «Правилами перевозки, монтажа и эксплуатации листов сотового поликарбоната».

На сайте ООО «ПЛАСТИЛЮКС-ГРУПП» уже давно и активно функционирует этот популярный, востребованный сервис — расчёт обрешетки сотового поликарбоната. С его помощью можно проводить расчет поликарбоната для правильного подбора количества листов и комплектующих в режиме реального времени, то есть онлайн.

Правильный расчет сотового поликарбоната, на самом деле, очень важен. Он позволяет определить тот реальный объём материала, который необходим для возведения определённого объекта. Обрешетка под поликарбонат будет рассчитана правильно и вам не придется переплачивать за лишний материал и комплектующие. Если заранее грамотно просчитать шаги обрешетки под поликарбонат, то получится действительно ощутимая экономия.

Воспользуйтесь бесплатным сервисом – расчетом обрешетки для монтажа листов сотового поликарбоната прямо сейчас, и вы будете в выигрыше!

Шаг обрешетки под поликарбонат: монолитный, сотовый, профилированный

Среди прозрачных кровельных материалов особой популярностью пользуется поликарбонат. Его выбирают за высокую степень жесткости и прочности, устойчивость к повышенным и пониженным температурам, а также длительный срок эксплуатации. Залогом успеха любого проекта является правильно рассчитанный шаг обрешетки под поликарбонат. Именно этот показатель дает возможность сэкономить на расходных материалах и создать прочную и долговечную конструкцию.

Его выбирают за высокую степень жесткости и прочности, устойчивость к повышенным и пониженным температурам, а также длительный срок эксплуатации. Залогом успеха любого проекта является правильно рассчитанный шаг обрешетки под поликарбонат. Именно этот показатель дает возможность сэкономить на расходных материалах и создать прочную и долговечную конструкцию.Требования к обрешетке для поликарбоната

Выполнение монтажа обрешетки под поликарбонат обуславливается определенными требованиями:

- возможность безопасной разборки конструкции с минимальными потерями качества;

- обязательное выполнение строительных норм со строгим соблюдением параметров прочности, звуко-, тепло- и гидроизоляции;

- организация вентиляционной системы;

- проникновение солнечных лучей должно иметь смягченную яркость;

- выполнение норм должно обеспечивать необходимый уровень освещения.

От чего зависит шаг обрешетки для поликарбоната

Размер обрешетки под поликарбонат зависит от нескольких параметров, которые стоит учитывать, чтобы кровельная система эффективно противостояла снеговым нагрузкам, негативным факторам окружающей среды. Каждый застройщик стремится сэкономить на материалах, сделать качественное сооружение при небольших затратах. Существует несколько вариантов, чтобы уменьшить финансовые затраты при строительстве конкретной конструкции: изготовить редкую основу и использовать материал с большей толщиной либо обустроить обрешетку с частым шагом и применять тонкие полимерные листы.

Каждый застройщик стремится сэкономить на материалах, сделать качественное сооружение при небольших затратах. Существует несколько вариантов, чтобы уменьшить финансовые затраты при строительстве конкретной конструкции: изготовить редкую основу и использовать материал с большей толщиной либо обустроить обрешетку с частым шагом и применять тонкие полимерные листы.

Но в целях сэкономить часто застройщик сталкивается с такими негативными последствиями, как повреждение конструкции под снеговой нагрузкой. При таком подходе приходится тратиться в 2 раза больше. Поэтому при изготовлении обрешетки под профилированный поликарбонат следует учитывать следующие параметры:

- вид исполнения конструкции: арка, наклонная крыша;

- геометрические параметры конструкции, включающие длину и ширину пролетов, высоту арки;

- прочностные характеристики каркаса определяются материалом;

- при монтаже деревянной конструкции следует учитывать возможность ее деформации при эксплуатации;

- при использовании металлических профилей в монтаже необходимо применять сварку, однако такая конструкция будет более прочной, чем деревянная;

- толщина покрытия определяет лучшую прочность при большей толщине, но при этом вес увеличивается;

- использование монолитного поликарбоната выигрывает в прочностных характеристиках по сравнению с сотовым;

- стоит учитывать географическое местоположение с показателями количества осадков.

Расчет обрешетки под поликарбонат

Для изготовления обрешетки под навес из поликарбонатного полотна можно использовать:

- Трубы. Лучше выбирать для этих целей продукцию из сортового металлопроката с сечением 20×20 мм. При необходимости создать арочный вид кровли конкретного радиуса, следует применять для изгиба роликовый станок.

- Уголки из стали. Для сборки стального каркаса понадобятся уголки, болты, винты и специальные крепежные элементы. Во избежание негативных последствий в дальнейшем (прогиба под снеговой нагрузкой) расстояние между фермами должно быть не более 150 см.

- Алюминиевые комплектующие. В отличие от стального каркаса этот вид конструкции имеет неоспоримое преимущество – не подвержено коррозийным изменениям. Но его недостатком считается высокая стоимость, почти в 2,5 раза.

- Дерево. Для создания каркаса под поликарбонатные листы оптимально применять клееную древесину. Использовать обычные доски и массивные бруски в данном случае не рационально, их поведет, что спровоцирует появление трещин, щелей и деформацию.

Важно! Производить монтаж поликарбонатных листов на каркас следует таким образом, чтобы их ребра жесткости находились под прямым углом к фермам.

Шаг обрешетки под монолитный поликарбонат

Литой полимерный пластик отличается повышенными прочностными характеристиками и способностью противостоять механическим повреждениям благодаря высокой степени плотности. Чаще всего застройщик выбирает для создания прозрачной кровли панели толщиной 2, 3 и 4 мм. Под укладку монолитного поликарбоната следует делать каркас с шагом:

- до 50 см для обустройства скатной крыши листами толщиной 2 мм и арочной – 70 см;

- 80 см и 100 см соответственно при применении панелей толщиной в 3 мм;

- 120 и 150 см при использовании листов толщиной 4 мм.

Если производится укладка монолитного полимерного пластика толщиной 5 и 10 мм, то необходимо следовать указаниям производителя.

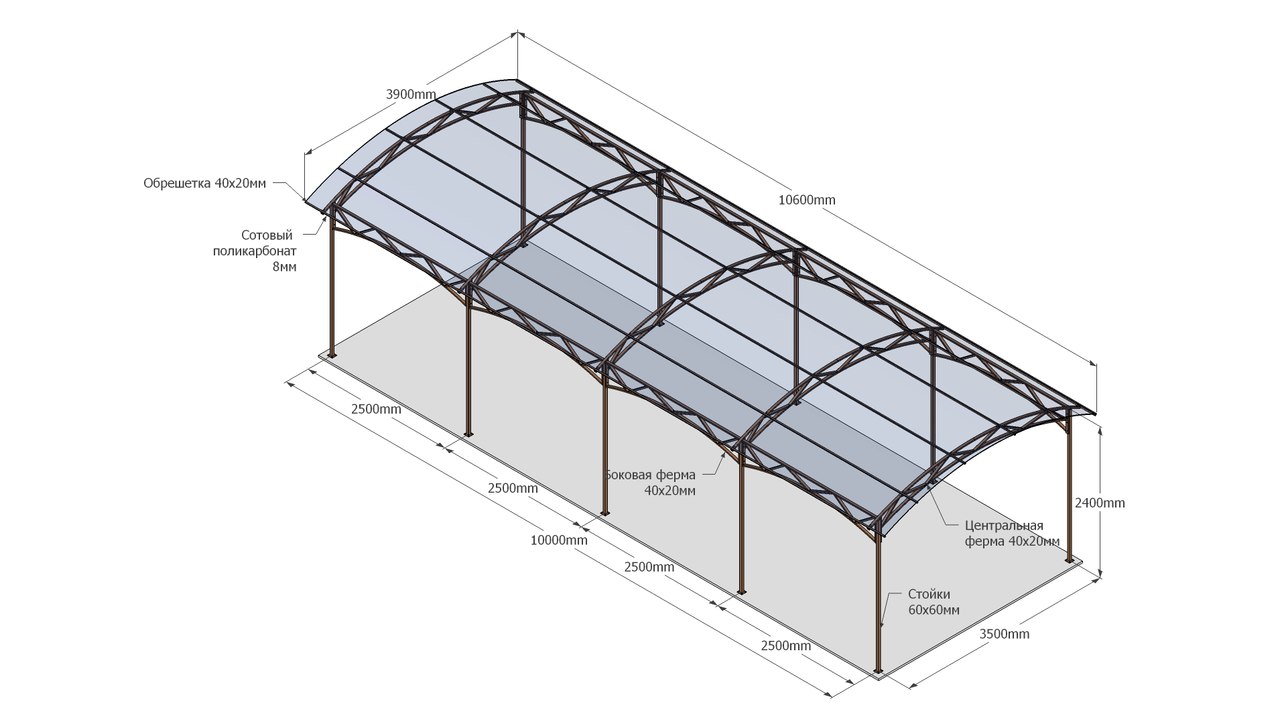

Шаг обрешетки под сотовый поликарбонат

Ячеистый полимер является востребованным строительным материалом за счет относительно невысокой стоимости и достаточной степени прочности. При его применении допускается изготовление более разреженного каркаса, если делать его из металлической продукции. Для того чтобы правильно произвести расчеты, нужно учитывать не только тип конструкции, но и толщину полотна, ширину и длину пролетов, а также регион, в котором будет строиться объект.

При его применении допускается изготовление более разреженного каркаса, если делать его из металлической продукции. Для того чтобы правильно произвести расчеты, нужно учитывать не только тип конструкции, но и толщину полотна, ширину и длину пролетов, а также регион, в котором будет строиться объект.

Итак, для изготовления прочного каркаса, необходимо учитывать шаг под сотовый полимерный пластик:

- Для обрешетки под поликарбонат 4 мм (для обустройства тепличного комплекса, конструкции временного характера) необходимо выполнять монтаж на расстоянии 40-50 см для крыш скатного типа и 60 см – арочных конструкций.

- Для обрешетки под листы толщиной 6 мм при изготовлении навесов, козырьков, тепличных помещений, нужно придерживаться шага в 60-70 см и 70-90 см соответственно.

- Для обрешетки под поликарбонат 8 мм, который зачастую применяется при оборудовании зимних теплиц, навесов под автомобили и остальных объектов, рекомендуется придерживаться шага в 80-90 см для кровли скатного типа и 100-120 см – для арочного типа.

- Для обрешетки под поликарбонат 10 мм, где предусмотрена чрезмерная нагрузка на конструкцию, стоит учитывать шаг в 100-120 см для обустройства скатных кровель и до 150 см – для арочных.

Если используются полимерные листы толщиной свыше 10 мм для изготовления конструкций специфического характера, то расстояние между фермами в обрешетке должно рассчитываться в индивидуальном порядке. Особенно это актуально для качественной продукции.

Советы и рекомендации

Для создания долговечной и прочной конструкции из полупрозрачного кровельного материала необходимо не только использовать материал от проверенных производителей, но придерживаться рекомендуемого шага обустройства обрешетки. Также следует учитывать, что при креплении ячеистого полимера продольные соты должны быть направлены исключительно сверху вниз. Только при таком расположении панелей удастся создать беспрепятственный отток конденсата, скапливающийся в сотах при изменениях ночных и дневных температур. В противном случае в результате застоя воды ухудшится презентабельный вид материала.

В противном случае в результате застоя воды ухудшится презентабельный вид материала.

Заключение

Шаг обрешетки под поликарбонат – это важный параметр, который при грамотном расчете гарантирует положительный результат. Обрешетка под сотовый поликарбонат и монолитный имеет свои различия, которые нужно учитывать.

шаг для односкатного навеса, расчет под сотовый и монолитный поликарбонат

Содержание:

Для создания кровельной конструкции требуется наличие каркаса, на который осуществляется крепление материала для покрытия кровли и поликарбонат не является исключением из этого правила. Для любого, кто намерен построить крышу, не будет лишней информация об обустройстве обрешетки под него.

Что такое кровля из поликарбоната

Необходимо, чтобы конструкция крыши из этого материала соответствовала определенным требованиям:

- уровень освещенности отвечал принятым нормативам;

- солнечные лучи беспрепятственно проникали через материал, но их яркость была приглушенной;

- имела систему вентиляции;

- монтаж кровли осуществлялся с соблюдением строительных норм и правил относительно прочности, звуко-, тепло- и гидроизоляции;

- наличие возможности демонтажа.

Чтобы вышеперечисленные требования были выполнены, следует правильно обустроить стропильную систему и обрешетку под поликарбонат.

Шаг обрешетки

Вне зависимости от вида материала, которым планируется накрыть кровлю, расстояние между элементами опалубки зависит от величины ее уклона, также учитывается стандартный размер поликарбоната. Если планируется строительство более пологой крыши, наклон должен быть равен не менее 30 градусам, а шаг обрешетки под поликарбонат эквивалентен его толщине.

Например, для 4-миллиметрового СПК он не может превышать 40 сантиметров, а для 10-миллиметрового –100 сантиметров. Оптимальной величиной наклона считается угол, составляющий 50 градусов.

Перед монтажом, нужно проводить расчет обрешетки под поликарбонат для крыши, с учетом радиуса изгиба кровельного материала. Любое его изменение требует корректировки шага укладки опалубки. При этом, чем меньше толщина листа поликарбоната и радиус его изгиба, тем с меньшим промежутком монтируют элементы опалубки. К примеру, когда строится обрешетка под поликарбонат для односкатного навеса с углом наклона 20 градусов, шаг ее монтажа не должен превышать 40-50 сантиметров.

К примеру, когда строится обрешетка под поликарбонат для односкатного навеса с углом наклона 20 градусов, шаг ее монтажа не должен превышать 40-50 сантиметров.

Также нужно помнить о снеговых нагрузках. Для местности с повышенным количеством осадков зимой необходимо при строительстве крыши выбирать меньший шаг обрешетки. С учетом того, что у пластика гладкая поверхность, будет достаточно уклона в 30 градусов, чтобы снежный покров не задерживался на кровле.

В то же время, для крыши, например, веранды, лучше возводить более крутую конструкцию – арочную, способную успешно противостоять повышенным снеговым нагрузкам.

Благодаря расчету обрешетки под поликарбонат можно выбрать один из двух возможных вариантов каркаса:

- частая опалубка при использовании тонких листов;

- разряженная – при применении более толстого материала.

Разнообразие каркасов для поликарбонатных крыш

Чтобы сделать обрешетку навеса из поликарбоната, можно задействовать:

- Трубную продукцию из сортового металлопроката сечением 20х20 миллиметров.

Чтобы соорудить арочную кровлю согласно заданному радиусу, трубы изгибают с помощью роликового станка.

Чтобы соорудить арочную кровлю согласно заданному радиусу, трубы изгибают с помощью роликового станка. - Стальной каркас. Его собирают с применением уголков, винтов, болтов и специального крепежа. Для недопущения прогиба элементов каркаса под тяжестью снежных масс шаг ферм не должен превышать 150 сантиметров.

- Конструкция из алюминиевых комплектующих. Она лучше стального варианта для улицы, поскольку не подвержена коррозийным процессам. Но такой каркас обойдется гораздо дороже, примерно в 2,5 раза.

- Деревянная опалубка. Для нее используют клееную древесину. Стандартные доски и массивные бруски обязательно поведет, в результате чего листы материала начнут трескаться и деформироваться и в них появятся широкие трещины и щели. Также важно знать, чем крепить поликарбонат к деревянному каркасу, чтобы крепление было надежным и долговечным.

Расчет обрешетки под сотовый поликарбонат

Этот вид кровельной продукции часто выбирают по причине экономичности. Если учесть, что металлическая конструкция прослужит дольше, чем профилированный поликарбонат, более выгодным решением станет разреженная опалубка.

Если учесть, что металлическая конструкция прослужит дольше, чем профилированный поликарбонат, более выгодным решением станет разреженная опалубка.

Чтобы рассчитать обрешетку под сотовый поликарбонат, можно воспользоваться специальной программой, для которой нужны следующие исходные данные:

- тип конструкции – скатная, арочная, плоская;

- толщина листа;

- высота арки;

- ширина и длина пролета, на который укладывается покрытие;

- регион, где находится объект.

Согласно рекомендациям специалистов:

- Листы СПК толщиной 4 миллиметра лучше использовать в тепличном хозяйстве или в случае установки временных конструкций, при этом шаг монтажа должен составлять 40-50 сантиметров при создании кровель скатного типа и до 60 сантиметров для арочных построек.

- Поликарбонат толщиной 6 миллиметров задействуют для обустройства навесов и козырьков, в теплицах.

Опалубку укладывают с шагом 60-70 сантиметров в скатных строениях, а в арочных – до 70-90 сантиметров.

Опалубку укладывают с шагом 60-70 сантиметров в скатных строениях, а в арочных – до 70-90 сантиметров. - Сотовый материал, имеющий толщину8 миллиметров, используют для зимних теплиц, автомобильных навесов и других объектов. Его монтируют с расстоянием до 80-90 сантиметровв скатных конструкциях и в арочных – до 100-120 сантиметров.

- Листовую 10-миллиметровую поликарбонатную продукцию выбирают для строений, на которые оказывается повышенная нагрузка. Шаг обрешетки под поликарбонат при этом должен составлять до 100-120 сантиметров для скатных кровель и для арочных – до 150 сантиметров.

- Изделия от 10 миллиметров применяют для специфических конструкций, а шаг обрешетки рассчитывают индивидуально.

Эти рекомендации касаются исключительно качественного сотового поликарбоната.

Шаг обрешетки под монолитный поликарбонат

Данный вид поликарбонатной продукции относится к сверхпрочным и антивандальным материалам по причине его высокой плотности. Наиболее востребованы листы толщиной 2, 3 и4 миллиметра.

Наиболее востребованы листы толщиной 2, 3 и4 миллиметра.

Обрешетка для монолитного поликарбоната укладывается с таким шагом:

- при толщине 2 миллиметра, — до 50 сантиметров для скатных крыш и 70 сантиметров– для арочных;

- при толщине3 миллиметра– 80 и100 сантиметровсоответственно;

- при толщине4 миллиметра– 120 и150 сантиметров.

Для МПК толщиной от 5 до 10 миллиметров шаг выбирают согласно рекомендации специалистов.

Обрешетка под поликарбонат: расчет параметров и монтаж

Долговечность и функциональность конструкций в большинстве случаев зависит не только от правильного выбора листов и комплектующих, но и от грамотного проектирования и монтажа. Определенную роль играет и соблюдение требований по хранению и транспортировке материала. Работа с поликарбонатом имеет свои особенности. Их незнание приводит к серьезным ошибкам, которые приводят к резкому уменьшению полезного срока эксплуатации и прочности всей конструкции.

Определенную роль играет и соблюдение требований по хранению и транспортировке материала. Работа с поликарбонатом имеет свои особенности. Их незнание приводит к серьезным ошибкам, которые приводят к резкому уменьшению полезного срока эксплуатации и прочности всей конструкции.

Любая кровельная система предполагает наличие каркаса, на который должен крепиться материал для кровли, и поликарбонат в этом вопросе – не исключение. Любой, кто намерен возвести крышу из этого материала, должен решить один из важнейших вопросов, что из себя представляет обрешетка под поликарбонат.

Какой должна быть крыша из поликарбоната ↑

Подобная конструкция должна удовлетворять определенным условиям.

- уровень освещения должен соответствовать установленным нормативам;

- солнечные лучи должны беспрепятственно проникать через нее, но яркость их при этом должна смягчаться;

- должна быть обеспечена система вентиляции;

- монтаж крыши проводят с соблюдением строительных норм по прочности, гидро-, тепло- и звукоизоляции;

- возможность при желании демонтировать ее и т.

д.

Для всего этого необходимо иметь грамотный каркас: обрешетку и стропильную систему.

От чего зависит шаг обрешетки под поликарбонат ↑

Как и в случае любого другого материала для кровли шаг опалубка определяет уклон крыши, а также радиус изгиба и толщина поликарбонатного листа.

Для конструкций с более пологой кровлей уклон должен быть не меньше 30°, а шаг, который имеет обрешетка для поликарбоната, – эквивалентен ее толщине, то есть, например, для 4-миллиметрового СПК он не должен быть больше 40 см, для 10 – соответственно, одного метра. Оптимальным углом наклона считают угол в 50°.

По готовым таблицам или программам можно посчитать максимальную прочность плиты, которая достигается при соответствующей величине радиуса изгиба. Любое его изменение проводит к корректировке шага опалубка, при этом чем радиус и толщина материала меньше, тем меньше выбирают шаг.

Помимо этого, учитываются также снеговые нагрузки –для более снежных районов шаг опалубка выбирают поменьше. Поликарбонатную крышу проектируют так, чтобы снег на них особо не накапливался, иначе пришлось бы значительно уменьшить шаг. Тогда конструкция получилась бы слишком дорогой. Если учесть гладкость поверхности пластика, минимального уклона в 30° достаточно, чтобы позволить снежной массе не задерживаться на крыше.

Поликарбонатную крышу проектируют так, чтобы снег на них особо не накапливался, иначе пришлось бы значительно уменьшить шаг. Тогда конструкция получилась бы слишком дорогой. Если учесть гладкость поверхности пластика, минимального уклона в 30° достаточно, чтобы позволить снежной массе не задерживаться на крыше.

Тем не менее, например, для крыши веранды конструкцию лучше выбирать более крутую, а еще лучше арочную, которая способна противостоять максимальным нагрузкам. При определенных значениях – толщина материала (16 мм), шаг стропил (2,3 м) и радиус (2,3 м) опалубку можно даже не использовать. В этом случае ее выполняют только в тех местах, где соединяются опоры.

Ребра жесткости листов СПК при укладке должны располагаться под прямым углом (строго перпендикулярно) к обрешетке. Поэтому на кровле особенно воздушно и прозрачно смотрится материал наибольшей толщины.

Таким образом, расчет обрешетки под поликарбонат дает возможность выбора между двумя вариантами каркаса: достаточно частая обрешетка – при условии использования тонкого СПК или разреженная – но с более толстым материалом.

Особенности конструкции каркаса из разных материалов ↑

Простейшим вариантом решения каркаса для СПК являются тонкие трубы из сортового металлопроката (20х20 мм), расположенные через 600-800 мм. Для арочных кровель трубы изгибают по заданному радиусу посредством роликового станка.

Стальной каркас собирают на месте при помощи болтов, винтов, уголков и специального крепежа. Чтобы его детали не прогнулись под тяжестью снега, шаг ферм должен быть меньше 1500 мм.

Каркас может быть выполнен из алюминия, который намного лучше подходит для эксплуатации снаружи, на улице, чем сталь, поскольку он, можно сказать, коррозии не подвержен. Но изделие из него получается значительно дороже стального – порядка 2,5 раза.

Для каркаса используется и древесина, но только клееная. Обычные доски и массивные бруски непременно поведет, из-за чего листы поликарбоната станут деформироваться и трескаться, и образуют между ними трещины и широкие щели.

Сотовый поликарбонат – расчет обрешетки ↑

Одним из условий выбора СПК для кровли является его экономичность. Как поступить – выбрать пластик потолще или выполнить частую обрешетку. Если учесть, что металл стоит намного больше, чем поликарбонат, выгоднее – разреженная обрешетка. Более того, этот вариант еще и менее трудоемкий, так как металлоконструкцию нужно еще и сварить.

Как поступить – выбрать пластик потолще или выполнить частую обрешетку. Если учесть, что металл стоит намного больше, чем поликарбонат, выгоднее – разреженная обрешетка. Более того, этот вариант еще и менее трудоемкий, так как металлоконструкцию нужно еще и сварить.

Для расчета обрешетки созданы специальные программы, в которых учитывают следующие параметры:

- тип кровли,

- толщину листа,

- ширину и длину остекляемого пролета

- высоту арки

- регион.

Оптимальный шаг обрешетки можно определить также из соответствующих таблиц.

Крепеж листов поликарбоната ↑

Саморезы для обрешетки подбирают с учетом формы ее конструкции и материала. Помимо обычных, под накидную или максимально плоскую головку, используют также специальные термошайбы.

Они состоят из шайб: из пластика с ножкой и уплотнительной, а также защелкивающейся крышки. Подобные шайбы имеют определенные преимущества:

Подобные шайбы имеют определенные преимущества:

- обеспечивают надежность и герметичность крепления;

- устраняют «мостики холода», создаваемые саморезами;

- ножка термошайбы, упираясь в каркас конструкции, предотвращает смятие панели.

Однако их ярко выраженная выпуклая форма, как и саморезов под накидную, может затруднить скольжение снега, поэтому для крепления рекомендуется использовать их в конструкциях, имеющих большой запас прочности, или арочных.

В остальных случаях целесообразнее использовать саморезы, имеющие максимально плоскую шляпку, скажем, оцинкованную пресс-шайбу, чтобы обеспечить беспрепятственное скольжение снега и льда с крыши.

© 2021 stylekrov.ru

Минимальный радиус изгиба монолитного поликарбоната

Монолитный поликарбонат во многом является универсальным материалом. Так в особенности данный полимерный пластик поддается холодному формованию, то есть его можно изгибать по дуге без нагрева, не нарушая технических характеристик. Но у любого изгиба есть предел и для этого необходимо знать, какой минимальный радиус изгиба у монолитного поликарбоната.

Но у любого изгиба есть предел и для этого необходимо знать, какой минимальный радиус изгиба у монолитного поликарбоната.

Минимальный радиус изгиба – это показатель, который отражает, на какую величину, возможно, минимально изгибать монолитный поликарбонат не используя нагрев на длительный период эксплуатации без нарушения характеристик литого поликарбоната. Эту величину необходимо знать, что бы в листе не создавать критическое напряжение, которое может привести к разрушению листа. При транспортировке, возможно толщины от 2 мм до 5 мм скручивать на краткосрочный период чуть больше, чем минимальный диаметр. После же транспортировки, необходимо незамедлительно уложить раскрученный лист в горизонтальном положении.

Наиболее простой формулой для определения минимального радиуса изгиба для прозрачного и цветного монолитного поликарбоната является: Rmin=150хh, где h — это величина соответствующая толщине листа в миллиметрах. Так, например, минимальный радиус изгиба монолитного поликарбоната толщиной 8 мм равен Rmin=150х8=1200 мм.

Ниже мы приводим таблицу для покупателей, по которой легко определить минимальный радиус изгиба поликарбоната монолитного, а так же минимальный диаметр листов для краткосрочной транспортировки, но не для хранения.

Какой минимальный радиус изгиба у монолиного поликарбоната?

Толщина МПК, мм | Минимальный радиус изгиба (Rmin), мм | Минимальный диаметр для краткосрочной транспортировки, мм |

1,0 | 150 | 350 |

1,5 | 225 | 500 |

2 | 300 | 650 |

3 | 450 | 950 |

4 | 600 | 1250 |

5 | 750 | 1500 |

6 | 900 | не сворачивается |

8 | 1200 | не сворачивается |

10 | 1500 | не сворачивается |

12 | 1800 | не сворачивается |

15 | 2250 | не сворачивается |

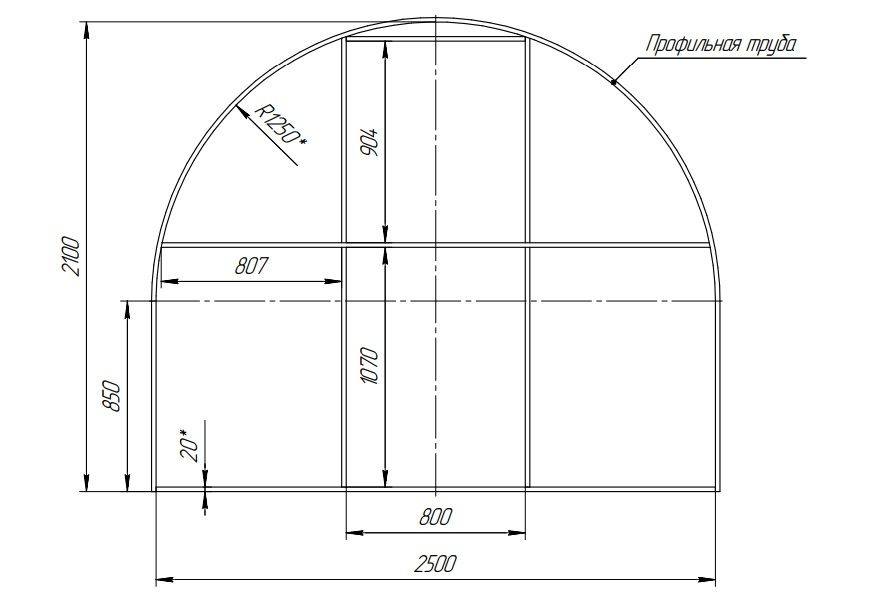

Расчетные данные для перекрытий с учетом допустимых поверхностных нагрузок. Сотовый поликарбонатПлоская кровля Все данные таблицы рассчитаны с учетом того, что под максимальной нагрузкой прогиб листа будет составлять не более 5 см.

Таблица для двух-, трех-, четырехслойных листов и пятистенных K-структуры 1Н = 0,102 кгс

Примеры пользования таблицей: 1. 2. Если конструкция предусматривает использование материала (16 мм TP) шириной 1200 мм и ожидается такая же нагрузка, как и в предыдущем примере, то в данном случае по таблице можно определить необходимое расстояние между поперечными опорами подосновы. Оно составляет 2000 мм (т. е. под листом ПК длиной 6 м должно располагаться 4 опоры).

3. Таблица так же позволяет правильно подобрать толщину сотового ПК (или определить минимальную) на стадии проектирования опорной конструкции. Например, расчетная снеговая нагрузка – 2000 Н/м², предполагаемое расстояние между продольными опорами – 1050 мм. Таблица для семистенных листов

Сводчатая кровля (изгиб поперек внутренних секций) Таблица позволяет определить минимальный радиус сгибания в соответствии с заданной шириной листа и с учетом снеговых нагрузок или, наоборот, при известном радиусе свода найти оптимальную ширину материала или определить необходимое расстояние между элементами несущей конструкции (также в соответствии с эксплуатационными нагрузками).

Формула для расчета минимального радиуса сгибания без учета нагрузок: R min = 150 х d,

где R min –минимальный радиус сгибания,

| |||||||||

Как скрутить поликарбонат для перевозки и минимальный радиус изгиба

Для перевозки листы скручиваются в рулон

Важно! Скрутка никак не влияет на прочность и форму листа и после того, как вы развернете рулон, пластик примет первоначальный вид. Существуют ограничения по скручиванию в зависимости от толщины. Если их нарушить, то в процессе транспортировки поликарбонат с вероятностью 90% лопнет.

- 4 мм скручивается диаметром 0,6-0,7 м (помещается в салон машины).

- 6 мм скручивается диаметром 0,8-1 м (помещается на крышу автомобиля и редко в салон).

- 8 мм скручивается диаметром 1-1,2 м (только на крышу, или прицеп, или грузовой автомобиль).

-

10 мм скручивается диаметром 1,3-1,5 м (на крышу, или прицеп, или грузовой автомобиль).

- от 16 мм только на грузовой машине и строго в горизонтальном положении. Например, для 16 мм диаметр скручивания без заломов составляет 5,1 метра, а это уже проблематично перевезти именно в виде рулона.

Для монтажа поликарбоната существует «Минимальный радиус изгиба»

Минимальный радиус изгиба — это показатель характеризующий, как максимально можно согнуть лист, для установки на арочные кровли. Если не учитывать данный параметр и установить сотовый поликарбонат по меньшему радиусу (см. таблицу), то может произойти следующее:

- Лист пластика в следствие термического расширения просто лопнет, через надлом под навес будет проникать вода.

- Лист вырвет саморезы и/или профиля, тогда может слететь вся конструкция.

- Листы могут трещать (иногда постоянно и очень громко), что достаточно сильно раздражает.

|

Толщина листа, мм |

Минимальный радиус изгиба, м |

| 4 | 0,7 |

| 6 | 1,05 |

| 8 | 1,4 |

| 10 | 1,75 |

| 16 | 2,8 |

| 20 | 3,4 |

| 25 | 4,2 |

| 32 | 5,2 |

Руководствуясь данной таблицей вы сможете избежать печальных последствий.

За дополнительной и более подробной консультацией обращайтесь по телефонам на сайте

Телефоны:

+7 499 755 66 84 ( многоканальный городской Москва)

Изучите наши цены и ассортимент — качественного поликарбоната в Москве

перейти на страницу ЦЕНЫ (новое окно)

Листы сотового поликарбоната имеют полую структуру и достаточно большие размеры. Базовые длины: 6 и 12 метров.

Применение принципов формования листового металла к пластику

Рисунок 1

Каждый изгиб имеет растягивающие напряжения на внешней поверхности и сжимающие напряжения на внутренней поверхности. Материал на внутренней стороне изгиба достиг своего пластичного состояния, а снаружи изгиба — нет; это упругое состояние внутри изгиба заставляет изгиб открываться пружиной. Нейтральная ось не остается на 50% толщины материала во время гибки. Вместо этого, не претерпевая никаких физических изменений, он просто движется к внутренней поверхности материала, вызывая удлинение при изгибе.

Вместо этого, не претерпевая никаких физических изменений, он просто движется к внутренней поверхности материала, вызывая удлинение при изгибе.

Вопрос: Я формирую пластик, а не металл, но я применяю принципы гибки металла в своей области применения. После нескольких лет итераций мы разработали точный метод развертки для наших операций по гибке резервуаров. Наши резервуары сформированы из листового материала толщиной 0,25 дюйма, утоненного в местах изгиба по окружности и свернутого в прямоугольник с закругленными углами.У меня есть точный К-фактор для этого условия изгиба. Внутренний радиус этих изгибов составляет 0,75 дюйма, а по всему радиусу материал утончается до 0,078 дюйма.

Мы также делаем резкую гибку из листового материала, который утончается в местах сгиба, но имеет V-образный вырез с небольшим плоским дном. Плоское дно утончается до 0,063–0,078 дюйма. Исходя из того же коэффициента K, что и для условия большого радиуса, развертка здесь дает слишком длинную деталь. Из этого я прихожу к выводу, что коэффициент K для этого условия меньше, чем для условия большого радиуса.

Что вы можете сказать о К-факторе в зависимости от типа изгиба пластика? Кажется, что если K-фактор для первого условия равен 0,4, то K-фактор для второго условия равен 0,2 или меньше. Есть ли известная взаимосвязь для металлов при таком же сравнении? Будем благодарны вам за любую информацию.

Ответ: К сожалению, мой опыт работы с пластиком ограничивается формованием Lexan ™ на листогибочном прессе в условиях производства листового металла.Несмотря на то, что мой опыт пластической формовки ограничен, мне достаточно повезло с производством хороших деталей, применяя теорию листового металла и расчеты компоновки для разработки развертки.

Хотя я действительно обнаружил, что упругая отдача у Lexan была намного больше, чем у листового металла, время, необходимое для полного расслабления пружины в пластике, было довольно долгим — часы по сравнению с моментом сразу после сгибания, как в случае с листовым металлом.

Терминология

Чтобы ответить на ваш вопрос, мне нужно определить термины, которые мы собираемся использовать для обсуждения. Хотя те, кто изучает и регулярно работает с пластиком, могут использовать другую терминологию, при гибке листового металла K-фактор — это множитель, используемый для определения положения нейтральной оси в пределах гибки. Это значение определяется как типом материала, так и методом формования: воздушное формование, гибка днища и чеканка.

Когда изгиб делается из листового металла или пластика, внешняя часть структуры материала расширяется, а внутренняя сжимается.Все это происходит на молекулярном уровне. Вы можете увидеть это по «запотеванию» некоторых прозрачных пластиков на внешней поверхности.

Существует также теоретическая область внутри изгиба, называемая нейтральной осью, где материал не расширяется и не сжимается. Когда материал плоский, его нейтральная ось составляет 50 процентов толщины. Во время формования эта ось остается нейтральной, то есть она не расширяется и не сжимается, но она перемещается в пределах изгиба к внутренней поверхности материала (см. , рис. 1, ).

Когда материал плоский, его нейтральная ось составляет 50 процентов толщины. Во время формования эта ось остается нейтральной, то есть она не расширяется и не сжимается, но она перемещается в пределах изгиба к внутренней поверхности материала (см. , рис. 1, ).

Поскольку нейтральная ось не изменяется по длине, ее движение по направлению к внутренней поверхности заставляет материал по направлению к внешней поверхности удлиняться; то есть кажется, что он растет или становится больше. Движение нейтральной оси является неотъемлемой частью определения общего удлинения изгиба.

Если вы обратитесь к Machinery’s Handbook , вы обнаружите, что коэффициент K или значение множителя колеблется от 0,40 до 0,50 для мягкой холоднокатаной стали с пределом прочности на разрыв 60 000 фунтов на квадратный дюйм, в зависимости от метода формования, с 0.446 — это среднее значение по умолчанию (см. , рис. 2, ).

Рисунок 2

Согласно Руководству по машинному оборудованию, коэффициент К или значение множителя колеблется от 0,40 до 0,50 для мягкой холоднокатаной стали с пределом прочности на разрыв 60 000 фунтов на квадратный дюйм, в зависимости от метода формования.

Например, если вы возьмете кусок материала толщиной 0,060 дюйма и умножите его на коэффициент K, равный 0,446, вы обнаружите, что нейтральная ось сместилась с 0.030 до 0,02676. Это означает, что нейтральная ось сместилась только на 0,00324 дюйма ближе к внутренней поверхности. Это не кажется большим, но этого достаточно, чтобы материал растянулся. Вот почему плоская заготовка всегда меньше суммы внешних размеров.

Обзор основных формул

Я считаю, что коэффициент K, о котором вы говорите, равен , фактически вычет изгиба (BD) или общее удлинение для каждого изгиба в детали. Чтобы найти BD, вам сначала нужно найти допуск на изгиб (BA) или расстояние вокруг радиуса изгиба.

Коэффициент K применяется в формуле BA, которая гласит:

BA = [(0,017453 × Внутренний радиус) + (0,0078 x Толщина материала)] × Углы изгиба, дополнительные, на внешней стороне изгиба

Значение 0,017453 — это просто пи более 180, а 0,0078 — это пи, превышающий 180-кратный коэффициент K. Вторая часть расчета BD — это внешнее понижение (OSSB), как определено в , рис. 3 . Вы рассчитываете это следующим образом:OSSB = [Касательная (степень угла изгиба / 2)] × (внутренний радиус изгиба + толщина материала)

Вы рассчитываете BD, удваивая OSSB и вычитая BA из этого значения: BD = (OSSB × 2) — BA

Это дает вам значение удлинения или количество материала, которое необходимо удалить для каждого изгиба, из суммы внешних размеров.(Дополнительную информацию см. В разделе «Основы применения функций гибки», архив на сайте thefabricator.com.)

Что касается вашего вопроса, вы можете увидеть, как различия в толщине материала и внутреннем радиусе изгиба влияют на конечный результат. Чем больше радиус, тем больше удлинение.

Ваш радиус рассчитывается как процент от ширины матрицы, как определено правилом 20 процентов. Обратите внимание, что «20 процентов» — это только заголовок; фактический процент зависит от типа материала и прочности на разрыв.Например, для холоднокатаной стали этот процент составляет от 15 до 17 процентов ширины матрицы.

Рисунок 3

Чтобы рассчитать вычет на изгиб (BD), удвойте внешнее отступление (OSSB) и вычтите допуск на изгиб (BA).

Не зная точно, каков радиус пуансона или ширина матрицы, можно с уверенностью сказать, что чем меньше внутренний радиус, тем меньше BD.

Тем не менее, проверить радиус несложно; просто используйте свой базовый набор для измерения радиуса или калибровочные штифты.Если вы сопоставите радиус с рассчитанными значениями и произведете измерения только после того, как пружинение стабилизируется, все должно работать идеально.Утончение материала на линии сгиба

Истончение материала, указанное вами в точке изгиба, также повлияет на окончательные результаты. Я использовал этот прием, заключающийся в уменьшении толщины материала по линии изгиба в очень тонких деталях, которые были изготовлены с использованием процесса Чена или фототравления. При обработке листового металла это называется линией полутравления , и она используется для определения линии изгиба и направления формования.

Каждый раз при изменении толщины материала изменяется и BD. Удлинение будет другим, если просто изменить толщину материала в утоненной области с 0,078 до 0,063 дюйма, а также немного изменится радиус. BD также изменится в зависимости от ширины прореженной области.

Назад к основам формовки

Хотя формовка пластмасс не является моей специальностью, я надеюсь, что пролил свет на ваш вопрос. Ваш вопрос предоставил мне средство для более подробной информации о радиусе, BD и нескольких уникальных методах формования листового металла.

Проектирование: из Руководства по проектированию, Глава 2

Это вторая публикация в нашей серии из нашего Руководства по термоформованию , , руководства, которое до сих пор было доступно только нашим клиентам и партнерам. Мы публикуем все это в виде серии публикаций прямо здесь, в нашем блоге. Запись в блоге главы 1 находится прямо здесь.

Если вы профессионально занимаетесь производством пластика на заказ и хотите получить свой экземпляр, просто отправьте нам сообщение, и мы будем рады отправить вам его.Как всегда, это общие рекомендации. Любой проект или дизайн должны быть рассмотрены квалифицированным специалистом по термоформованию, прежде чем они будут запущены в производство, и чем раньше вы привлечете к процессу участия одного из этих квалифицированных специалистов, тем более гладко все пройдет. Если вы ищете квалифицированного специалиста, мы знаем некоторых из них, которые будут рады помочь.

Добро пожаловать в главу 2 нашего руководства по проектированию, где мы узнаем о некоторых важных конструктивных соображениях при проектировании для термоформования.Мы рассмотрим коэффициенты прорисовки, острые углы, поднутрения, углы уклона и многое другое. Термоформование — это очень эффективный процесс, и чем больше вы разбираетесь в его технических аспектах, тем больше гибкости вы получите при проектировании.

Степень вытяжки

Степень вытяжки — это расчет, который позволяет узнать, с какой толщины пластика нужно начинать для любой данной термоформованной детали.

Важность растяжения

При термоформовании лист пластика растягивается на форму.Чем сильнее растяжение, тем тоньше становится пластик.

Вы хотите, чтобы он был толстым, но не слишком толстым

Используя расчет коэффициента вытяжки, вы можете убедиться, что вы начинаете с пластика, достаточно толстого, чтобы получить желаемую окончательную толщину, но не настолько толстого, чтобы тратить деньги на слишком дорогое материалы.

Формулы и примеры коэффициента вытяжки

Основная формула для коэффициента вытяжки:

(площадь поверхности детали) / (площадь основания детали) = коэффициент вытяжкиРасчет коэффициента вытяжки образца

Допустим, образец имел глубину 48 x 36 x 12 дюймов.

Шаг 1. Расчет площади поверхности

2 (48 дюймов x 12 дюймов) + 2 (36 дюймов x 12 дюймов) + (48 дюймов x 36 дюймов) 1,152 "+ 864" + 1,728 " Площадь поверхности = 3,744 дюйма

Шаг 2: Расчет площади основания

48 дюймов x 36 дюймов = 1,728 дюйма

Шаг 3: Расчет коэффициента вытяжки

3,744 дюйма / 1,728 дюйма = 2,17

Расчет Толщина исходного материала

Когда у вас есть коэффициент вытяжки, вы можете использовать его для расчета минимального начального калибра по формуле:

(коэффициент вытяжки) x (желаемый конечный калибр) = (минимальный начальный калибр)

Образец толщины исходного материала Расчет

Используя коэффициент вытяжки 2.17, который мы вычислили в последнем примере, предположим, что наша конечная цель — 0,150 ”. Итак, мы просто вычислим:

2,17 x 0,150 дюйма = 0,330 дюйма

Все эти математические вычисления, и теперь мы узнали, что нам нужно начать с листа термопласта толщиной 0,330 дюйма, чтобы сделать нашу деталь.

Или мы?

Правила могут быть нарушены

Коэффициенты вытяжки не являются неизменным правилом термоформования; они всего лишь отправная точка. Лучший способ убедиться, что ваш дизайн будет работать, — это пропустить его через опытного инженера по термоформованию.

Острые углы при термоформовании

Слишком острые углы могут привести к слабости конечной детали. Но не волнуйтесь, есть несколько приемов, которые можно использовать для создания сильных углов. А поскольку мы хорошие люди, мы даже вам их покажем!

Используйте фаску

Используя магию геометрии, фаска преобразует один острый угол в несколько менее острых углов.

Дополнительный совет №1: все материалы разные

Когда дело доходит до острых углов, имеет значение материал, который вы используете.

Например, АБС и ПВХ могут обрабатывать гораздо более острые углы, чем полиэтилен и поликарбонат.

Дополнительный совет № 2: Формование под давлением отличается от термоформования

Процесс тоже имеет значение. При формовке под давлением можно безопасно делать значительно более острые углы, чем при вакуумной формовке. Это одна из причин, по которой формовка под давлением обычно является лучшим выбором, когда эстетика и сборка из нескольких частей являются высшим приоритетом.

Добавить радиус

Эта таблица является хорошим практическим правилом, определяющим, насколько большим должен быть этот радиус.

| Глубина детали | Минимальный радиус угла | |

|---|---|---|

| A | 0 «- 3» | .015 «- .125» |

| B 3 | .125 «- .250» | |

| C | 6 «- 12» | .250 «+ |

Вы можете избежать острого трехстороннего угла, используя фаску или радиус. Радиус в нижней части розыгрыша является наиболее важным.Чем глубже деталь, тем больше требуется радиус или фаска.

Поднутрения и углы уклона

При проектировании штамповки под давлением важно понимать поднутрения, поскольку они могут значительно повысить ценность вашего продукта в целом.

Обычно поднутрения представляют собой обращенный внутрь фланец, но они могут включать другие элементы, которые не параллельны направлению вытягивания из формы. Выточки увеличивают стоимость инструмента, но затраты значительно меньше, чем если бы вы встроили выточку в инструмент для литья под давлением или конструкционного пенопласта.

Преимущества формовки под давлением

- Повышение прочности и жесткости

- Обеспечение точек крепления

- Скрытие обрезанных кромок

Незакрепленные канавки

Небольшие подрезы и правильный материал иногда могут привести к усадке детали от поверхности формы и сниматься прямо с инструмента. Для нормальных поднутрений требуются подвижные секции формы.

Рекомендации по проектированию поднутрений

- Не забывайте о поднутрениях при расчетах коэффициента вытяжки.

- Когда два поднутрения встречаются в углу, отведите поднутрение обратно в угол, чтобы избежать утонения.

- План линии разъема / контрольной линии, где пресс-форма втягивается.

- Не бойтесь спрашивать. То, что невозможно сделать в других процессах формования, часто может быть достигнуто при формовании под давлением.

Углы уклона

Стандартные отраслевые углы уклона

- От 1,5 ° до 2 ° для вертикальных уклонов на охватывающих элементах

- От 4 ° до 6 ° для вертикальных уклонов на охватываемых элементах

- Возможны укосы 0 ° и отрицательные, но требуют специального приспособления

Гофрированные ребра, жалюзи и вентиляционные отверстия

Ребра и жалюзи являются отличной конструктивной особенностью и необходимы для многих электронных шкафов.

Ключевые моменты

- Не забывайте про коэффициент вытяжки.

- Слишком большое количество ребер и слишком близко расположенных жалюзи может вызвать чрезмерное истончение.

- Сохраняйте расстояние между каждым ребром и жалюзи как минимум равным их глубине.

% PDF-1.4 % 816 0 объект > эндобдж xref 816 88 0000000016 00000 н. 0000002896 00000 н. 0000003043 00000 н. 0000003550 00000 н. 0000004193 00000 п. 0000004540 00000 н. 0000004654 00000 н. 0000004766 00000 н. 0000004879 00000 н. 0000004968 00000 н. 0000005531 00000 н. 0000006180 00000 н. 0000006522 00000 н. 0000006927 00000 н. 0000008051 00000 н. 0000009086 00000 н. 0000010106 00000 п. 0000010222 00000 п. 0000011403 00000 п. 0000012425 00000 п. 0000013519 00000 п. 0000014373 00000 п. 0000014809 00000 п. 0000015245 00000 п. 0000018908 00000 п. 0000019347 00000 п. 0000019748 00000 п. 0000020390 00000 н. 0000022523 00000 п. 0000022601 00000 п. 0000040162 00000 п. 0000040211 00000 п. 0000042344 00000 п. 0000049711 00000 п. 0000051844 00000 п. 0000052147 00000 п. 0000052264 00000 п. 0000052330 00000 п. 0000052365 00000 п. 0000052695 00000 п. 0000052773 00000 п. 0000060140 00000 п. 0000066510 00000 п. 0000066588 00000 п. 0000068721 00000 п. 0000069051 00000 н. 0000069129 00000 п. 0000102925 00000 н. 0000102975 00000 н. 0000105108 00000 п. 0000111478 00000 н. 0000113611 00000 н. 0000114031 00000 н. 0000114148 00000 п. 0000114214 00000 н. 0000114249 00000 н. 0000119197 00000 н. 0000120946 00000 н. 0000121065 00000 н. 0000121245 00000 н. 0000121433 00000 н. 0000123714 00000 н. 0000124100 00000 н. 0000124543 00000 н. 0000125015 00000 н. 0000126708 00000 н. 0000127027 00000 н. 0000127419 00000 н. 0000127818 00000 н. 0000134766 00000 н. 0000134805 00000 н. 0000148850 00000 н. 0000148928 00000 н. 0000182937 00000 н. 0000182987 00000 н. 0000184594 00000 н. 0000186103 00000 п. 0000187710 00000 н. 0000188529 00000 н. 0000188646 00000 н. 0000188712 00000 н. 0000188747 00000 н. 0000189077 00000 н. 0000189155 00000 н. 0000190664 00000 н. 0000192271 00000 н. 0000002699 00000 н. 0000002056 00000 н. трейлер ] / Назад 301452 / XRefStm 2699 >> startxref 0 %% EOF 903 0 объект > поток hb«b`L«g` Ā

% PDF-1.4 % 51 0 объект > эндобдж xref 51 79 0000000016 00000 н. 0000002415 00000 н. 0000002561 00000 н. 0000003453 00000 н. 0000003981 00000 н. 0000004308 00000 п. 0000004336 00000 н. 0000004735 00000 н. 0000004877 00000 н. 0000005216 00000 н. 0000005359 00000 п. 0000005760 00000 н. 0000006076 00000 н. 0000006189 00000 п. 0000006376 00000 п. 0000006956 00000 н. 0000007341 00000 п. 0000007755 00000 н. 0000008134 00000 п. 0000008531 00000 н. 0000018693 00000 п. 0000018999 00000 п. 0000019451 00000 п. 0000029603 00000 п. 0000039995 00000 н. 0000050110 00000 п. 0000060022 00000 п. 0000070070 00000 п. 0000079912 00000 н. 0000134177 00000 н. 0000140599 00000 н. 0000146129 00000 н. 0000150478 00000 н. 0000152007 00000 н. 0000152126 00000 н. 0000152256 00000 н. 0000152380 00000 н. 0000155584 00000 н. 0000157909 00000 н. 0000159902 00000 н. 0000161895 00000 н. 0000172509 00000 н. 0000174252 00000 н. 0000209628 00000 н. 0000209655 00000 н. 0000210054 00000 н. 0000210244 00000 п. 0000210630 00000 н. 0000210819 00000 п. 0000211205 00000 н. 0000211395 00000 н. 0000211782 00000 н. 0000211976 00000 н. 0000212164 00000 н. 0000212551 00000 н. 0000212743 00000 н. 0000212931 00000 н. 0000213125 00000 н. 0000213315 00000 н. 0000213507 00000 н. 0000213697 00000 н. 0000213889 00000 н. 0000214081 00000 н. 0000214268 00000 н. 0000214451 00000 п. 0000214640 00000 н. 0000214831 00000 н. 0000215019 00000 н. 0000215213 00000 н. 0000215401 00000 п. 0000215593 00000 н. 0000215782 00000 н. 0000215974 00000 н. 0000216166 00000 н. 0000216356 00000 н. 0000216548 00000 н. 0000216738 00000 н. 0000002247 00000 н. 0000001876 00000 н. трейлер ] / Назад 330521 / XRefStm 2247 >> startxref 0 %% EOF 129 0 объект > поток hb«c`c`c`4Uab @

Монтаж многостенных панелей из поликарбоната для теплиц

КРЕПЛЕНИЕ

Для правильного точечного крепления, С винтами следует использовать 1-дюймовые неопреновые шайбы.

Листы шириной 48 дюймов: Должно быть прикреплены к опорам по всем четырем углам и в точках на расстоянии 6 дюймов от краев каждая опора прогона.

Листы шириной 72 дюйма: Должно быть прикреплены к опорам по всем четырем углам и в точках на расстоянии 6 дюймов от краев каждая опора прогона и в центре опор прогона.

ТЕПЛОВОЕ РАСШИРЕНИЕ

Учитывать тепловое расширение во время установки из расчета 1/8 дюйма на 3 фута при температуре 100 ° C. дифференциалы как по ширине, так и по длине листа.Бронзовые панели потребуют дополнительные 30% площади.

УДАРОПРОЧНОСТЬ

Twinwall — один из самых высоких Доступны ударопрочные материалы. От транспортировки до установки, Twinwall сохранит свою долговечность. Даже при воздействии повышенных температур более долгое время он сохранит свою структурную целостность. На месте это будет не трескаться и не раскалываться, что обеспечивает высокую степень безопасности.

НАПРАВЛЕНИЕ ПО УСТАНОВКЕ

Экструдированные ребра устанавливаются в вертикальное направление для дренажа.Листы остекления следует соединять Twinwall экструдированные поликарбонатные профили и устанавливаются с их защитным УФ. стабилизированная поверхность наружу. Twinwall не следует использовать с ПВХ. профили, однако, могут использоваться различные алюминиевые системы. Проконсультируйтесь со своим местный дистрибьютор утвержденных систем.

Использование турников должно

избегать. Вместо этого закажите Twinwall необходимой длины

(до 39 футов)

Для правильного применения Twinwall в кровельных условиях, уклон минимум 5 градуса не требуется.

УСТАНОВКА U-ОТДЕЛКИ

Жесткая фиксация с помощью клея или замазки следует избегать. Свяжитесь с вашим дистрибьютором для получения рекомендованных герметиков.

Открытые верхний и нижний концы лист всегда должен быть герметизирован с помощью соответствующих поликарбонатных U-образных профилей или липкая алюминиевая лента для предотвращения попадания пыли и грязи внутрь ребер.

ПРИМЕРЫ

РАДИУС ИЗГИБА

Twinwall панели можно легко формовать в холодном состоянии с получением многих радиусов изгиба и изготавливать на сайт с точными размерами.Важно избегать чрезмерного натяжения листа, поэтому минимальный радиус изгиба должен быть в 150 раз больше толщины панель. Минимальный радиус изгиба = 1 фут

Толщина листа | 4,5 мм | 6 мм | 8 мм | 16 мм |

| Мин.Радиус изгиба | 2′-2 « | 2′-11 « | 3′-11 « | 7′-10 « |

СОПРОТИВЛЕНИЕ НАГРУЗКИ

Эта диаграмма действительна только при следующих условия соблюдаются:

Правильный расчет расширения для предусмотреть необходимый припуск в обрамлении. Тепловое расширение co эффективный составляет 0,0000375 дюйм / дюймФ.

По возможности установите листы с ребра, идущие вертикально, с последующим изгибом при изгибе.

Шайбы и уплотнительные материалы должны быть совместим с поликарбонатом.

Bending Lexan — Polymershapes — Лист поликарбоната LEXAN

Lexan — ведущий в мире поликарбонатный пластик. Хотя он очень похож на стекло, он прочнее и легче стекла и предпочтителен для пуленепробиваемости. Вы обнаружите, что Lexan используется для окон, бронированных автомобилей, аэрокосмической техники, защитного остекления, высекальных машин, мембранных переключателей, окон тележек для гольфа и многих других целей.Это аморфный термопласт с температурным диапазоном непрерывного использования до 265 ° F (129 ° C). Если у вас есть вопросы о гибке Lexan, не ищите дальше. Lexan Sheet можно сгибать в холодном состоянии и сгибать до более жестких изгибов, чем полиметилметакрилат, акрил. Сгибать лист Lexan легко благодаря его превосходной гибкости. Его можно легко формировать, формировать и преобразовывать.

Lexan легко поддается механической обработке и может быть сформирован с использованием запатентованного твердого покрытия на основе силикона, использующего термическую технологию двойного отверждения.Это твердое покрытие предварительно отверждено, поэтому с ним можно легко обращаться и изготавливать, как и с любым другим обычным листом поликарбонатного пластика, но при этом оно сохраняет достаточную гибкость, чтобы его можно было формовать.

Поликарбонат обычно используется в прозрачных изделиях, таких как ограждения машин, окна (остекление), ветровые стекла для тележек для гольфа и других транспортных средств для отдыха, а также дисплеи в местах продажи. Поликарбонат в 20 раз прочнее акрила и сохраняет физические свойства в более широком диапазоне температур.Поликарбонат более чем в 200 раз прочнее стекла. Листы поликарбоната LEXAN выпускаются с различными текстурами и рисунками поверхности для рассеивания света, обеспечения конфиденциальности и печати. Его можно резать, фрезеровать, просверливать и фрезеровать. Графика может быть напечатана напрямую или ламинирована.

Polymershapes — ведущий дистрибьютор пластиковых листов, прутков, трубок, пленок и сопутствующих товаров с более чем 70-летним опытом работы в отрасли. У нас есть лист Lexan и другие изделия из поликарбонатного пластика, а также акриловый лист, лист из ударопрочного полистирола, лист из полиэтилена высокой плотности и лист из полиэтилена сверхвысокой молекулярной массы.

| Воспламеняемость Смолы, используемые для изготовления поликарбоната Verolite® , специально разработаны для обеспечения отличных огнестойких свойств. |

| Изоляция Профиль с двумя стенками эффективно снижает теплопотери при использовании вместо обычного стекла. Документально подтверждена экономия до 50%. Значения теплоизоляции увеличиваются с увеличением толщины профилей, как указано в Таблице стандартов. |

| Хранение панелей Листы поликарбоната следует укладывать на твердую плоскую поверхность. Хранить вдали от прямых солнечных лучей, чтобы избежать теплового воздействия. Чехол для защиты. Никогда не используйте гибкий виниловый лист в качестве покрытия, так как пластификаторы могут вступить в реакцию с поликарбонатом. Рекомендуется укладка с уклоном, но листы можно складывать высотой до 3 футов на ровной, даже поддерживаемой поверхности. |

| Защитная пленка Все панели из поликарбоната Verolite® поставляются с защитной полиэтиленовой пленкой с обеих сторон, которую следует держать до тех пор, пока панель не будет закреплена.U.V. защищенная сторона должна быть обращена к солнцу и промаркирована печатной пленкой. |

| Очистка установленных панелей Поликарбонат Verolite® должен быть защищен установщиком от истирания. После установки панели следует промыть мягким мылом или моющим средством и теплой водой, используя только чистую губку или мягкую ткань, а затем промыть чистой водой. Никогда не используйте для чистки листов абразивные чистящие средства, растворители или острые инструменты. Вытрите насухо мягкой тканью, чтобы избежать попадания воды на участки с жесткой водой.Свежую краску, жир и размазанные составы для глазури можно удалить перед сушкой, слегка протерев их нафтой хорошего качества или изопропиловым спиртом с последующей последней стиркой с мягким мылом или моющим средством и последним ополаскиванием. Обратитесь к производителю для получения информации о конкретных брендах чистящих средств. |

| Изготовление Поликарбонат Verolite® не трескается и не раскалывается при резке или сверлении. Его ударопрочность в 200 раз выше, чем у стекла, и в 10 раз выше, чем у акрила.Поликарбонат Verolite® можно разрезать с помощью дисковой пилы с мелким лезвием зуба на размеры до 16 мм, срезая лезвие бритвы с обеих сторон материала. Для удаления пыли из каналов можно использовать сжатый воздух. |

Сотовый поликарбонат

Сотовый поликарбонат Предварительно рассчитано, что в условиях реальной эксплуатации кровля будет подвергаться снеговым нагрузкам 900 Н/м². Для остекления выбран материал 16 мм К, лист длиной 6 м. Используя таблицу, можно получить данные о допустимой ширине листа (700 мм) и, соответственно, о необходимом расстоянии между продольными опорами подосновы.

Предварительно рассчитано, что в условиях реальной эксплуатации кровля будет подвергаться снеговым нагрузкам 900 Н/м². Для остекления выбран материал 16 мм К, лист длиной 6 м. Используя таблицу, можно получить данные о допустимой ширине листа (700 мм) и, соответственно, о необходимом расстоянии между продольными опорами подосновы.

Для остекления при таких условиях подойдет материал толщиной мин. 10 мм с шагом поперечной обрешетки – 1000 мм. Использование листов большей толщины позволит увеличить шаг, который может достичь 3500 мм в случае применения поликарбоната 32 мм К.

Для остекления при таких условиях подойдет материал толщиной мин. 10 мм с шагом поперечной обрешетки – 1000 мм. Использование листов большей толщины позволит увеличить шаг, который может достичь 3500 мм в случае применения поликарбоната 32 мм К.