- Способ и устройство получения водорода и кислорода из водяного пара с электрической гравитационной водородной ячейкой

- ВОДОРОД ВМЕСТО УГЛЕВОДОРОДОВ | Наука и жизнь

- СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ВОДОРОДА И КИСЛОРОДА ИЗ ВОДЯНОГО ПАРА С ЭЛЕКТРИЧЕСКОЙ ГРАВИТАЦИОННОЙ ВОДОРОДНОЙ ЯЧЕЙКОЙ

- Получение водорода и кислорода из пара — Студопедия.Нет

- Способ и устройство получения водорода и кислорода из водяного пара с электрической гравитационной водородной ячейкой

- Комаров С.Г. Паро-водородно-кислородный генератор с поршневым двигателем

- способ получения водорода из воды — патент РФ 2521632

Способ и устройство получения водорода и кислорода из водяного пара с электрической гравитационной водородной ячейкой

Область техники.

Изобретение относится к области энергетики и может быть использовано для частичного или полного замещения углеводородного топлива на различных видах транспорта, в отопительных системах жилых и производственных помещений, в генераторах производства пара и для раздельного получения чистого кислорода и водорода для производственных, медицинских и пр. нужд.

Уровень техники.

Известны способы разложения воды на водород и кислород методом низкоамперного электролиза с применением для его осуществления импульсно-резонансного тока высокого напряжения. Наиболее известный способ — это электрическая водородная ячейка Мейера (патент США №4936961, 1990 г.). Известен способ получения водорода и кислорода из пара воды, включающий пропускание этого пара через электрическое поле, отличающийся тем, что перегретый пар воды с температурой 500-550°C пропускают через электрическое поле постоянного тока высокого напряжения для диссоциации пара и разделения его на атомы водорода и кислорода. Патент РФ RU 2142905, автор Ермаков В.Г. Этот способ основан на следующем: электронная связь между атомами водорода и кислорода ослабевает пропорционально повышению температуры воды; температура воспламенения водорода от 580 до 590°C, разложение воды должно быть ниже порога зажигания водорода; электронная связь между атомами водорода и кислорода при температуре 550°C ослаблена, и орбиты электронов уже искажены, для того, чтобы электроны сошли со своих орбит, и атомная связь между ними распалась, нужно электронам добавить энергию электрического поля высокого напряжения. В камере разложения перегретого пара электрическое поле создается положительным и отрицательным электродами, на которые подается постоянный ток, с напряжением 6000 B. Положительным электродом служит корпус камеры /труба/, а отрицательным электродом служит стальная труба, смонтированная по центру корпуса. Наиболее близким из аналогов к предлагаемому изобретению является патент РФ RU 2142905 автора Ермакова В.Г., который и выбран как прототип.

Недостатки.

Электрические водородные ячейки Мейера малопроизводительны, потому что в них нет механизма эффективного отвода молекул газа с электродов. Недостатком прототипа (патент РФ RU 2142905) является громоздкость установки и в связи с тем, что диссоциация пара и разделение его на атомы водорода и кислорода осуществляется под воздействием только электрического поля постоянного тока высокого напряжения, низкая производительность.

Цель изобретения.

Целью изобретения являются повышение производительности установки и уменьшение ее габаритов для более широкого применения способа, а также получение более дешевого источника энергии и тепла. Это достигается благодаря тому, что в способе получения водорода и кислорода из пара воды, при пропускании перегретого пара с температурой 500-550°C через электрическое поле постоянного тока высокого напряжения, согласно изобретению перегретый пар одновременно пропускают через электрическое поле и через гравитационное (инерционное) поле, создаваемое самим паром при его движении в электрической гравитационной водородной ячейке, вызывая тем самым более интенсивное разделение его на атомы водорода и кислорода и сепарирование смеси водорода с кислородом.

Для создания гравитационного (инерционного) поля электрическая гравитационная водородная ячейка выполнена в виде набора дисковых пластин с центральным отверстием, выполняющих функции электродов (катод и анод) и направляющих для движения пара воды по винтовой траектории, и собранных таким образом, что дисковые пластины образуют двойной шнек, при этом одноименные (четные, нечетные) дисковые пластины соединены между собой и электрически изолированы от разноименных. Пар, пропускаемый через электрическую гравитационную водородную ячейку, внутри ячейки движется между дисками (катодом и анодом) вихреобразно по винтовой траектории, создавая гравитационное (инерционное) поле.

Сущность изобретения и его отличительные (от прототипа) признаки.

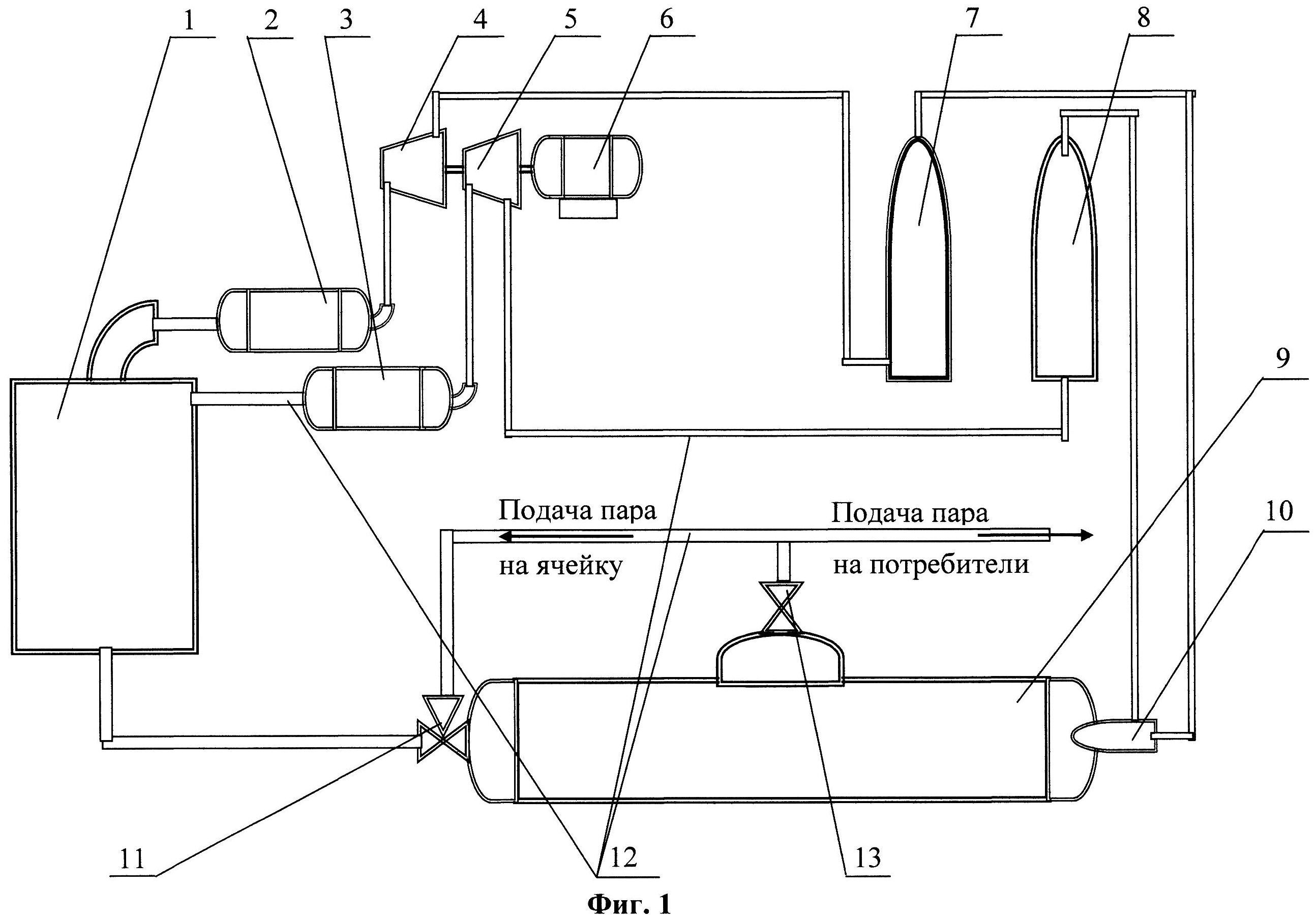

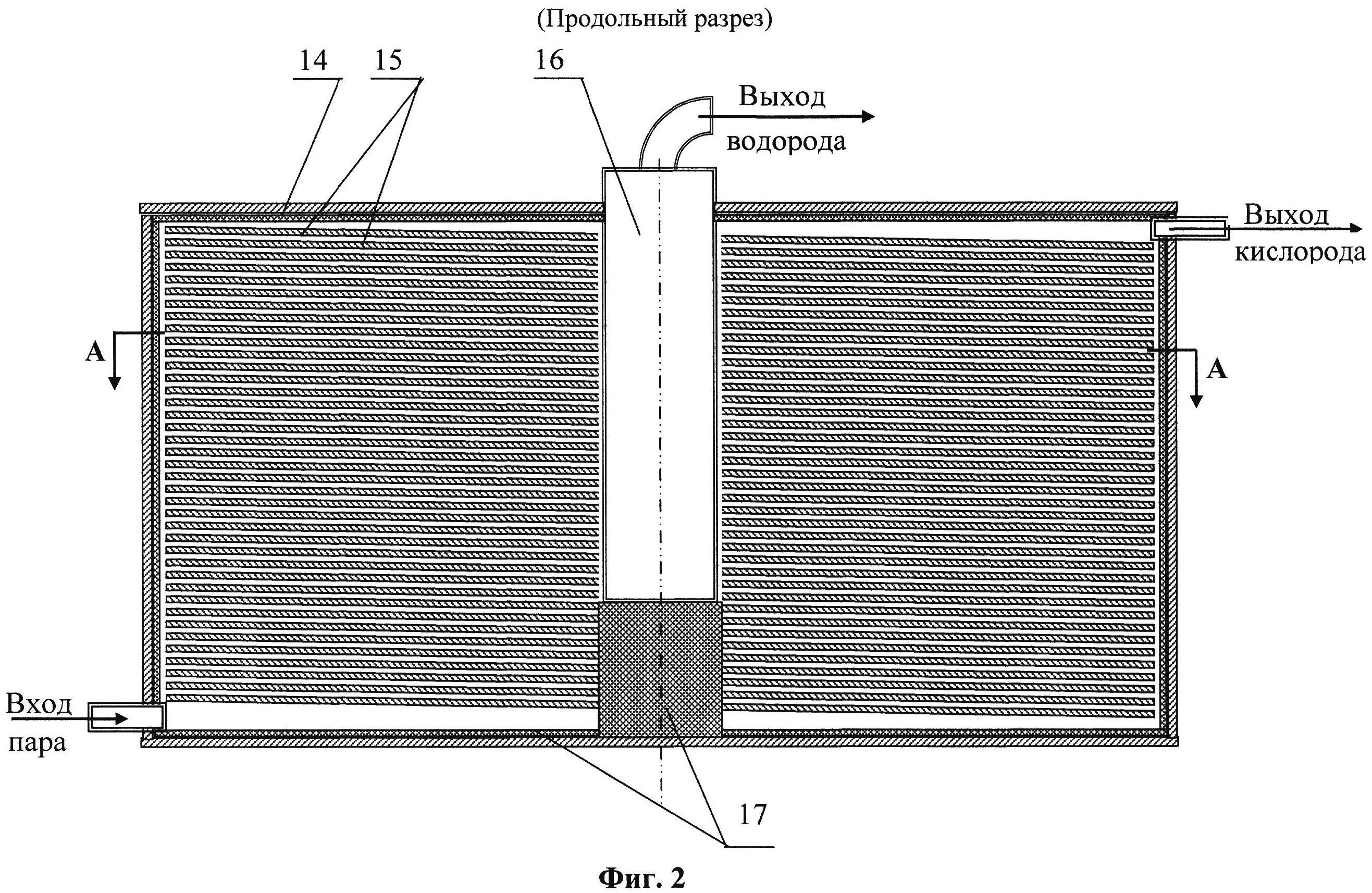

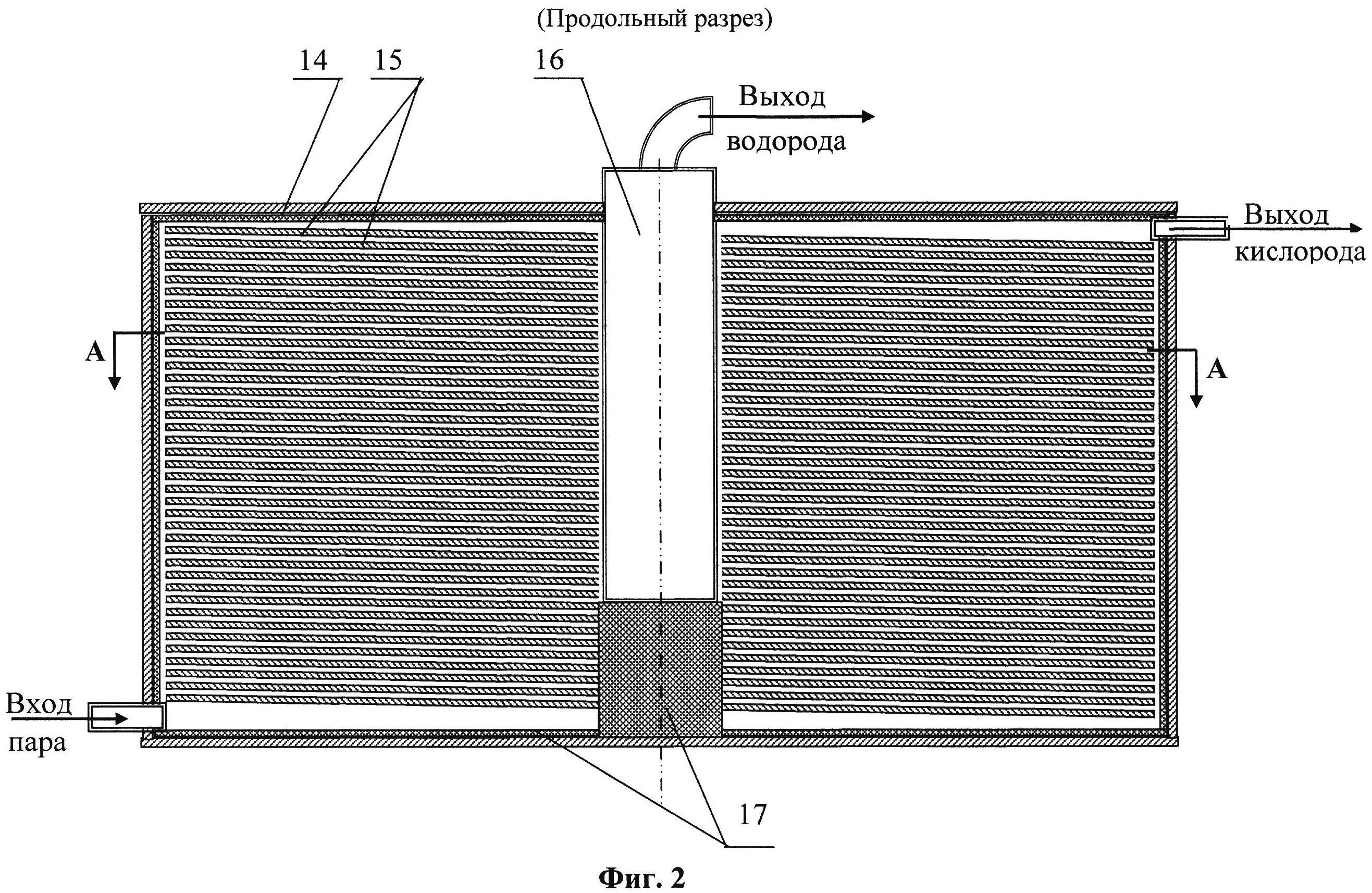

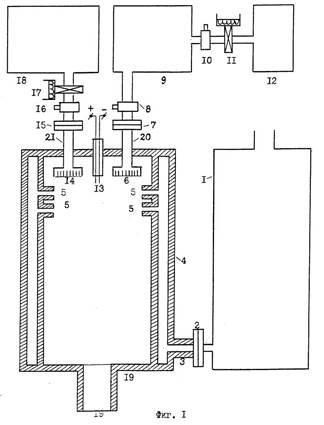

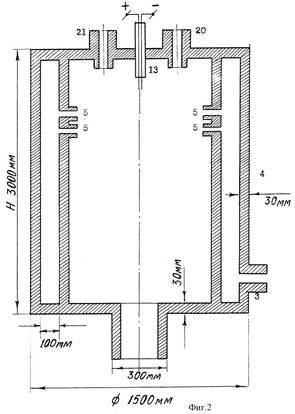

На фигуре 1 изображена схема установки для получения водорода и кислорода из водяного пара с электрической гравитационной водородной ячейкой. На фигуре 2 изображен продольный разрез электрической гравитационной водородной ячейки.

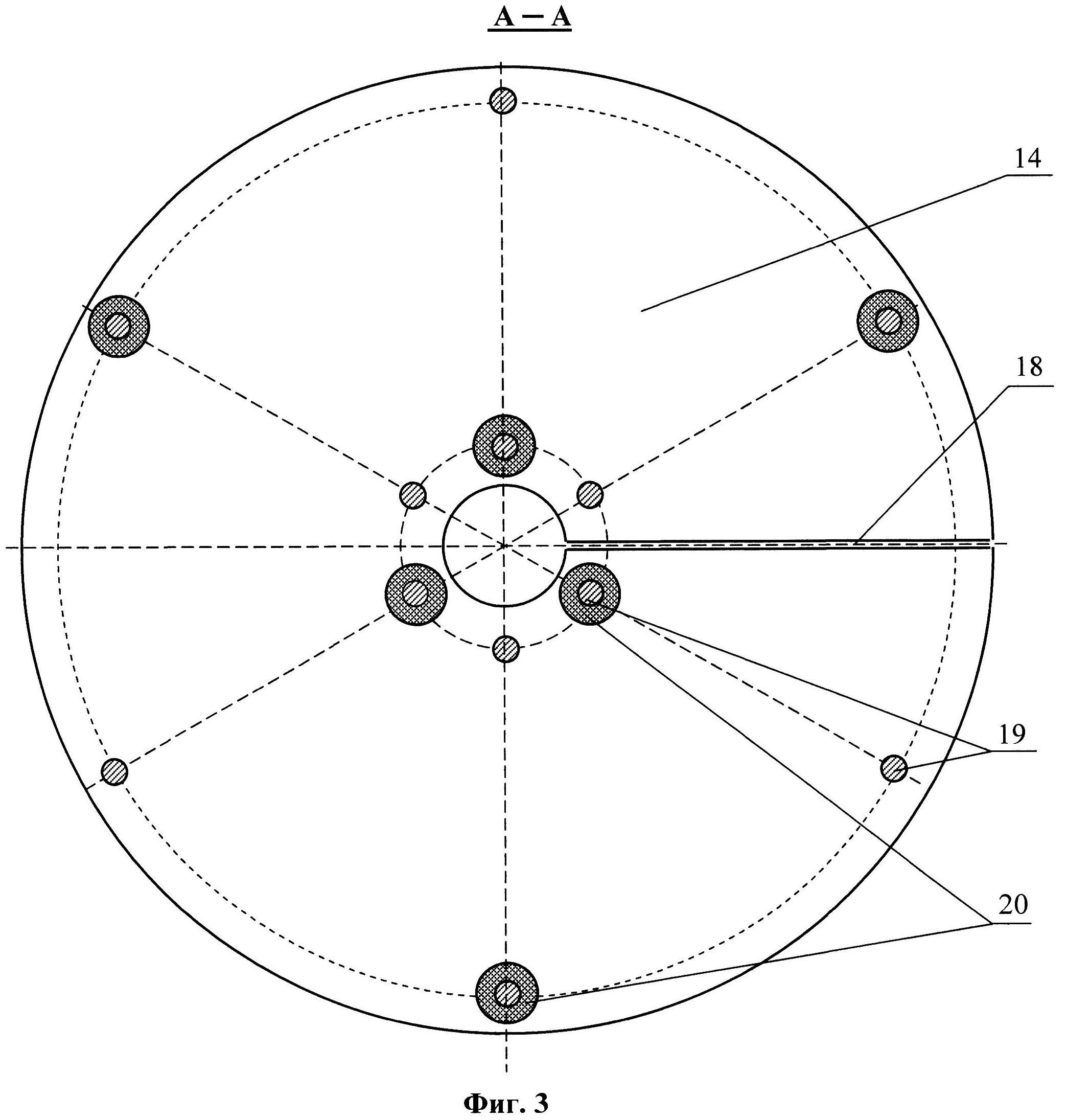

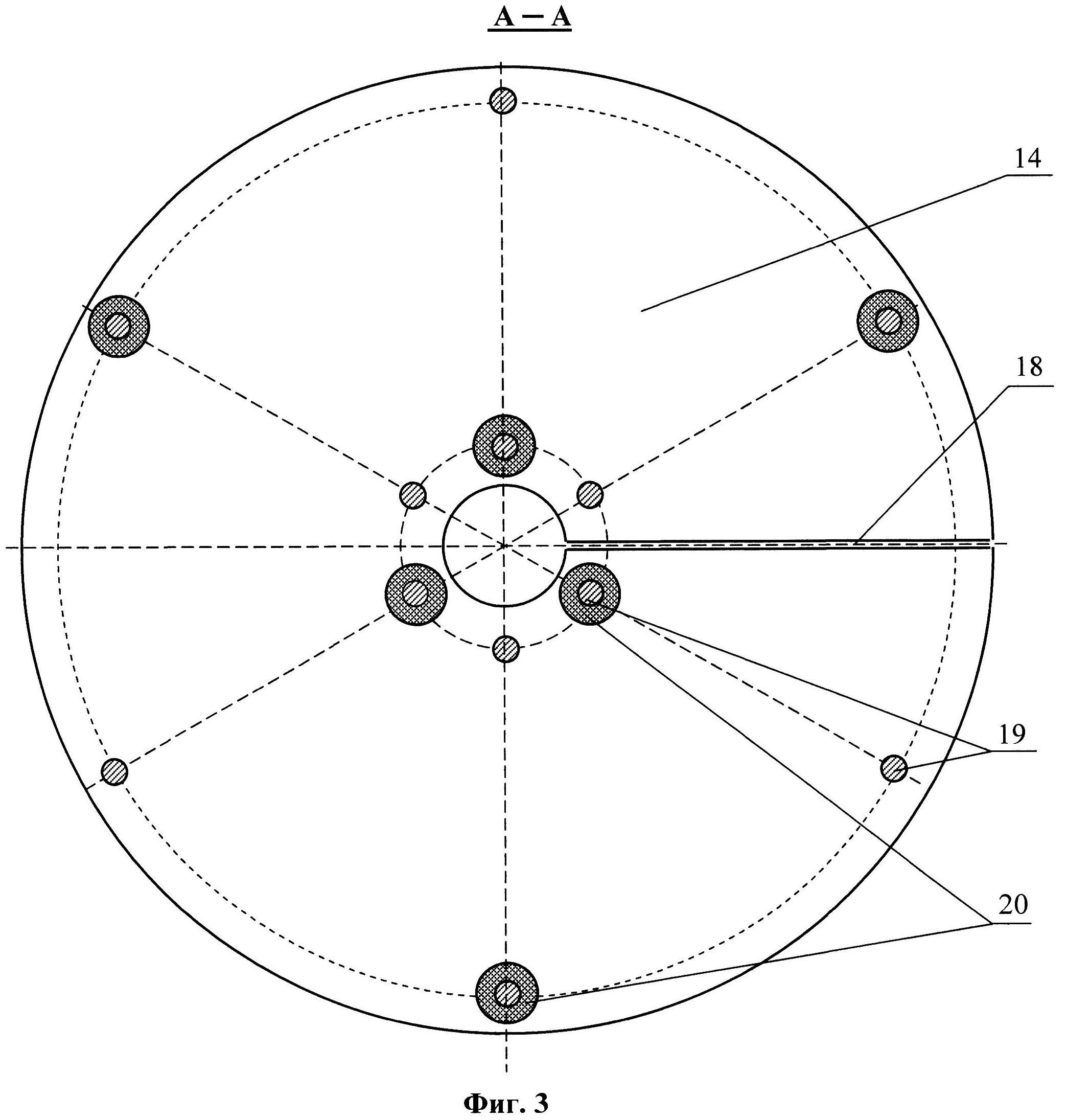

На фигуре 3 изображен поперечный разрез пакета дисковых пластин электрической гравитационной водородной ячейки в районе зазора между пластинами.

Как показано на рисунках, заявляемый способ и схема содержит: электрическую гравитационную водородную ячейку 1; охладитель 2 водорода и охладитель 3 кислорода; компрессор 4 водорода и компрессор 5 кислорода; электродвигатель 6, являющийся приводом компрессоров 4 и 5; аккумулирующий баллон 7 водорода и аккумулирующий баллон 8 кислорода; парогенератор 9 с камерой сгорания, не указанной на схеме и горелкой 10; клапан 11, регулирующий подачу пара в электрическую гравитационную водородную ячейку 1; клапан 13, подающий пар на потребители. Электрическая гравитационная водородная ячейка 1 соединена трубопроводами 12, с одной стороны с камерой сгорания парогенератора 10 через клапан 11, а с другой стороны с охладителем 2 водорода и охладителем 3 кислорода, которые соединены соответственно с компрессором 4 водорода и компрессором 5 кислорода. Компрессор 4 соединен трубопроводом 12 с аккумулирующим баллоном 7 водорода, а компрессор 5 с аккумулирующим баллоном 8 кислорода. Аккумулирующие баллоны 7, 8 соединены трубопроводами 12 с горелкой 10 парогенератора 9. Электрическая гравитационная водородная ячейка 1 содержит: корпус ячейки 14 и дисковые пластины 15 с разрезом 18; трубу 16 с отверстиями по образующей для свободного входа вовнутрь водорода; изоляторы 17, изолирующие пакет дисковых пластин от корпуса; штоки 19, на которые монтируются отдельно четные и нечетные дисковые пластины; изоляторы 20, изолирующие друг от друга четные и нечетные дисковые пластины. Дисковые пластины 15, изготовленные из немагнитной нержавеющей стали, имеют разрез 18, центральное отверстие для монтажа в нем трубы 16, шесть отверстий с диаметром 4-6 мм для монтажа пластин на шток 18 мм и шесть отверстий с диаметром 10 мм для прохождения в них штоков 19 с изолятором 20. Отверстия расположены по окружности и под углом 120°, по три отверстия каждого размера в районе внешнего диаметра диска и по три отверстия каждого размера в районе внутреннего диаметра. Пакет дисковых пластин, выполняющих функции электродов (катод и анод) и направляющих для движения пара воды по винтовой траектории, и собранных таким образом, что дисковые пластины образуют двойной шнек, при этом одноименные (четные, нечетные) дисковые пластины соединены между собой и электрически изолированы от разноименных. Шаг шнеков определяется по формуле S=δ+2×C, где S — шаг шнека, δ — толщина диска равная 0,8÷1,5 мм, С — зазор между дисковыми пластинами равный 1,0÷4,5 мм. Винтовая форма дисковой пластины 15, которую имеет шнек, достигается фиксацией дисковой пластины 15 в отверстиях меньшего размера в определенных по высоте местах на штоках 19, жестко фиксированных относительно корпуса 14. Штоки 19, соединяющие одноименные дисковые пластины (четные или нечетные), обеспечивают электрическую связь между ними. Штоки 19 первого шнека проходят через дисковые пластины 15 второго шнека через изолятор 20, установленный в отверстие большего диаметра дисковой пластины 15 второго шнека и обеспечивающий изоляцию четной дисковой пластины 15 и нечетной. Прохождение штоков 19 второго шнека через дисковые пластины 15 первого шнека аналогично. К штокам 19 подводится постоянный (или импульсный резонансный, или последовательно постоянный и импульсно-резонансный) ток высокого напряжения от известных типов генераторов. Схема установки работает следующим образом: водород и кислород, находящийся в аккумулирующем баллоне 7 и аккумулирующем баллоне 8, подается через горелку 10 в камеру сгорания парогенератора 9. Соответствующее количество газов регулируется горелкой 10 известными способами. В камере сгорания смесь газов сгорает при температуре 2500-3000°C и в соответствии с формулой 2H

edrid.ru

ВОДОРОД ВМЕСТО УГЛЕВОДОРОДОВ | Наука и жизнь

Водород — самое экологически чистое топливо на Земле: при его сгорании образуется только вода. В качестве энергоносителя водород можно использовать для получения электричества и тепла в промышленности, в быту, на транспорте. В частности, с помощью водородных топливных элементов, в которых происходит прямое преобразование химической энергии в электричество, уже созданы опытные образцы электромобилей (см. «Наука и жизнь № 8, 2003 г.). Существует также много способов безопасного хранения и транспортировки водорода. А не нанесут ли вреда природе технологические процессы получения водорода?

В настоящее время водород в промышленных масштабах получают паровой конверсией метана (природного газа). При температуре 750-850оС в присутствии водяного пара метан и вода расщепляются на водород и монооксид углерода, затем при 200-250°С происходит превращение монооксида углерода и воды в водород и диоксид углерода. Оба процесса эндотермические, и для их поддержания приходится сжигать около половины объема исходного газа, из-за чего экологический эффект оказывается очень низким.

Предлагается использовать для нагрева и подвода тепла высокотемпературные ядерные реакторы с гелиевым теплоносителем. Таким образом можно экономить углеводородное сырье и поставлять на рынки развивающихся стран водородное топливо вместо ядерных реакторов.

Дальнейшее развитие атомно-водородной энергетики пойдет по пути использования в качестве сырья не метана, а воды. Здесь могут быть использованы электролиз, а также термохимические и комбинированные методы получения водорода.

Известный способ термического разложения воды, которое происходит при температуре 2500°С, вряд ли применим, поскольку сложно предотвратить последующую рекомбинацию молекул воды. Однако возможен термохимический процесс разложения воды при температурах порядка 1000°С в присутствии соединений брома и йода. Правда, здесь требуется подведение тепла, и кпд составляет около 50%. На отдельных стадиях процесса наряду с термическим воздействием используется электролиз.

Электролитический водород получить проще всего, но экономически это невыгодно: на получение одного кубометра водорода требуется 4,8 киловатт-часа энергии. Если проводить электролиз перегретого пара, то эффективность процесса повышается, и на получение кубометра водорода уходит около 2,5 киловатт-часа.

В настоящее время «Курчатовский институт» и американская компания «GA» совместно разрабатывают очень перспективный проект газовой турбины-модульного гелиевого реактора. При генерации электричества с использованием прямого газотурбинного цикла можно достичь кпд, равного 50%.

www.nkj.ru

СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ВОДОРОДА И КИСЛОРОДА ИЗ ВОДЯНОГО ПАРА С ЭЛЕКТРИЧЕСКОЙ ГРАВИТАЦИОННОЙ ВОДОРОДНОЙ ЯЧЕЙКОЙ

Область техники.

Изобретение относится к области энергетики и может быть использовано для частичного или полного замещения углеводородного топлива на различных видах транспорта, в отопительных системах жилых и производственных помещений, в генераторах производства пара и для раздельного получения чистого кислорода и водорода для производственных, медицинских и пр. нужд.

Уровень техники.

Известны способы разложения воды на водород и кислород методом низкоамперного электролиза с применением для его осуществления импульсно-резонансного тока высокого напряжения. Наиболее известный способ — это электрическая водородная ячейка Мейера (патент США №4936961, 1990 г.). Известен способ получения водорода и кислорода из пара воды, включающий пропускание этого пара через электрическое поле, отличающийся тем, что перегретый пар воды с температурой 500-550°C пропускают через электрическое поле постоянного тока высокого напряжения для диссоциации пара и разделения его на атомы водорода и кислорода. Патент РФ RU 2142905, автор Ермаков В.Г. Этот способ основан на следующем: электронная связь между атомами водорода и кислорода ослабевает пропорционально повышению температуры воды; температура воспламенения водорода от 580 до 590°C, разложение воды должно быть ниже порога зажигания водорода; электронная связь между атомами водорода и кислорода при температуре 550°C ослаблена, и орбиты электронов уже искажены, для того, чтобы электроны сошли со своих орбит, и атомная связь между ними распалась, нужно электронам добавить энергию электрического поля высокого напряжения. В камере разложения перегретого пара электрическое поле создается положительным и отрицательным электродами, на которые подается постоянный ток, с напряжением 6000 B. Положительным электродом служит корпус камеры /труба/, а отрицательным электродом служит стальная труба, смонтированная по центру корпуса. Наиболее близким из аналогов к предлагаемому изобретению является патент РФ RU 2142905 автора Ермакова В.Г., который и выбран как прототип.

Недостатки.

Электрические водородные ячейки Мейера малопроизводительны, потому что в них нет механизма эффективного отвода молекул газа с электродов. Недостатком прототипа (патент РФ RU 2142905) является громоздкость установки и в связи с тем, что диссоциация пара и разделение его на атомы водорода и кислорода осуществляется под воздействием только электрического поля постоянного тока высокого напряжения, низкая производительность.

Цель изобретения.

Целью изобретения являются повышение производительности установки и уменьшение ее габаритов для более широкого применения способа, а также получение более дешевого источника энергии и тепла. Это достигается благодаря тому, что в способе получения водорода и кислорода из пара воды, при пропускании перегретого пара с температурой 500-550°C через электрическое поле постоянного тока высокого напряжения, согласно изобретению перегретый пар одновременно пропускают через электрическое поле и через гравитационное (инерционное) поле, создаваемое самим паром при его движении в электрической гравитационной водородной ячейке, вызывая тем самым более интенсивное разделение его на атомы водорода и кислорода и сепарирование смеси водорода с кислородом.

Для создания гравитационного (инерционного) поля электрическая гравитационная водородная ячейка выполнена в виде набора дисковых пластин с центральным отверстием, выполняющих функции электродов (катод и анод) и направляющих для движения пара воды по винтовой траектории, и собранных таким образом, что дисковые пластины образуют двойной шнек, при этом одноименные (четные, нечетные) дисковые пластины соединены между собой и электрически изолированы от разноименных. Пар, пропускаемый через электрическую гравитационную водородную ячейку, внутри ячейки движется между дисками (катодом и анодом) вихреобразно по винтовой траектории, создавая гравитационное (инерционное) поле.

Сущность изобретения и его отличительные (от прототипа) признаки.

На фигуре 1 изображена схема установки для получения водорода и кислорода из водяного пара с электрической гравитационной водородной ячейкой. На фигуре 2 изображен продольный разрез электрической гравитационной водородной ячейки.

На фигуре 3 изображен поперечный разрез пакета дисковых пластин электрической гравитационной водородной ячейки в районе зазора между пластинами.

Как показано на рисунках, заявляемый способ и схема содержит: электрическую гравитационную водородную ячейку 1; охладитель 2 водорода и охладитель 3 кислорода; компрессор 4 водорода и компрессор 5 кислорода; электродвигатель 6, являющийся приводом компрессоров 4 и 5; аккумулирующий баллон 7 водорода и аккумулирующий баллон 8 кислорода; парогенератор 9 с камерой сгорания, не указанной на схеме и горелкой 10; клапан 11, регулирующий подачу пара в электрическую гравитационную водородную ячейку 1; клапан 13, подающий пар на потребители. Электрическая гравитационная водородная ячейка 1 соединена трубопроводами 12, с одной стороны с камерой сгорания парогенератора 10 через клапан 11, а с другой стороны с охладителем 2 водорода и охладителем 3 кислорода, которые соединены соответственно с компрессором 4 водорода и компрессором 5 кислорода. Компрессор 4 соединен трубопроводом 12 с аккумулирующим баллоном 7 водорода, а компрессор 5 с аккумулирующим баллоном 8 кислорода. Аккумулирующие баллоны 7, 8 соединены трубопроводами 12 с горелкой 10 парогенератора 9. Электрическая гравитационная водородная ячейка 1 содержит: корпус ячейки 14 и дисковые пластины 15 с разрезом 18; трубу 16 с отверстиями по образующей для свободного входа вовнутрь водорода; изоляторы 17, изолирующие пакет дисковых пластин от корпуса; штоки 19, на которые монтируются отдельно четные и нечетные дисковые пластины; изоляторы 20, изолирующие друг от друга четные и нечетные дисковые пластины. Дисковые пластины 15, изготовленные из немагнитной нержавеющей стали, имеют разрез 18, центральное отверстие для монтажа в нем трубы 16, шесть отверстий с диаметром 4-6 мм для монтажа пластин на шток 18 мм и шесть отверстий с диаметром 10 мм для прохождения в них штоков 19 с изолятором 20. Отверстия расположены по окружности и под углом 120°, по три отверстия каждого размера в районе внешнего диаметра диска и по три отверстия каждого размера в районе внутреннего диаметра. Пакет дисковых пластин, выполняющих функции электродов (катод и анод) и направляющих для движения пара воды по винтовой траектории, и собранных таким образом, что дисковые пластины образуют двойной шнек, при этом одноименные (четные, нечетные) дисковые пластины соединены между собой и электрически изолированы от разноименных. Шаг шнеков определяется по формуле S=δ+2×C, где S — шаг шнека, δ — толщина диска равная 0,8÷1,5 мм, С — зазор между дисковыми пластинами равный 1,0÷4,5 мм. Винтовая форма дисковой пластины 15, которую имеет шнек, достигается фиксацией дисковой пластины 15 в отверстиях меньшего размера в определенных по высоте местах на штоках 19, жестко фиксированных относительно корпуса 14. Штоки 19, соединяющие одноименные дисковые пластины (четные или нечетные), обеспечивают электрическую связь между ними. Штоки 19 первого шнека проходят через дисковые пластины 15 второго шнека через изолятор 20, установленный в отверстие большего диаметра дисковой пластины 15 второго шнека и обеспечивающий изоляцию четной дисковой пластины 15 и нечетной. Прохождение штоков 19 второго шнека через дисковые пластины 15 первого шнека аналогично. К штокам 19 подводится постоянный (или импульсный резонансный, или последовательно постоянный и импульсно-резонансный) ток высокого напряжения от известных типов генераторов. Схема установки работает следующим образом: водород и кислород, находящийся в аккумулирующем баллоне 7 и аккумулирующем баллоне 8, подается через горелку 10 в камеру сгорания парогенератора 9. Соответствующее количество газов регулируется горелкой 10 известными способами. В камере сгорания смесь газов сгорает при температуре 2500-3000°C и в соответствии с формулой 2H2+O2=2H2O превращается в водяной пар. Вода, находящаяся в парогенераторе 9, отбирает тепло сгорания, охлаждает образовавшийся водяной пар и преобразуется сама в пар с определенными параметрами. Когда температура водяного пара в камере сгорания парогенератора 9 снизится до 600°C, клапан 11 открывает доступ пару в электрическую гравитационную водородную ячейку 1. Внутри ячейки пар движется между дисками (катодом и анодом) вихреобразно по винтовой траектории, создавая гравитационное (инерционное) поле. Центробежные силы гравитационного поля отбрасывают кислород на периферию электрической гравитационной водородной ячейки 1, а центростремительные силы гравитационного поля притягивают водород к ее центру. Компрессор 4 через охладитель 2 всасывает водород из электрической гравитационной водородной ячейки 1 и нагнетает его в аккумулирующий баллон 7. Компрессор 5 через охладитель 3 всасывает кислород из электрической гравитационной водородной ячейки 1 и нагнетает его в аккумулирующий баллон 7. Далее цикл повторяется. Пар, произведенный в парогенераторе 9, может быть отобран через клапан 13 и использован в потребителях различного назначения. В случае необходимости использовать водород и кислород для других целей, их отбор производится непосредственно из аккумулирующих баллонов 7 и 8. В этом случае через клапан 11, регулирующий подачу пара, поступает необходимое дополнительное количество его от парогенератора 9.

edrid.ru

Получение водорода и кислорода из пара — Студопедия.Нет

Изобретение предназначено для энергетики и может быть использовано при получении дешевых и экономичных источников энергии. Получают в незамкнутом пространстве перегретый водяной пар с температурой 500-550oC. Перегретый водяной пар пропускают через постоянное электрическое поле высокого напряжения (6000 В) с получением водорода и кислорода. Способ прост в аппаратурном оформлении, экономичен, пожаро- и взрывобезопасен, высокопроизводителен. 3 ил.

Водород при соединении с кислородом-окислении, занимает первое место по калорийности на 1 кг топлива среди всех горючих используемых для поучения электроэнергии и тепла. Но высокая калорийность водорода до сих пор не используется в получении электроэнергии и тепла и не может конкурировать с углеводородным топливом.

Препятствием для использования водорода в энергетике является дорогой способ его получения, который экономически не оправдывается. Для получения водорода в основном применяются электролизные установки, которые малопроизводительны и энергия, затраченная на получение водорода, равна энергии, полученной от сжигания этого водорода.

К недостаткам этого способа относятся: — невозможность получения водорода в больших количествах; — энергоемкость; — сложность устройства и использование дорогих материалов; -невозможность осуществления этого способа при использовании технической воды, т. к. при температуре насыщенного пара на стенках устройства и на катализаторе будут образовываться отложения и накипь, что приведет к ее быстрому выходу из строя; — для сбора полученных водорода и кислорода используются специальные сборные емкости, что делает способ пожаро- и взрывоопасным.

Задачей, на которую направлено изобретение, является устранение вышеуказанных недостатков, а также получение дешевого источника энергии и тепла.

Это достигается тем, что в способе получения водорода и кислорода из пара воды, включающем пропускание этого пара через электрическое поле, согласно изобретению используют перегретый пар с температурой 500-550oC и пропускают его через электрическое поле постоянного тока высокого напряжения, вызывая тем самым диссоциацию пара и разделение его на атомы водорода и кислорода.

Предложенный способ основан на следующем.

1. Электронная связь между атомами водорода и кислорода ослабевает пропорционально повышению температуры воды. Это подтверждается практикой при сжигании сухого каменного угля. Перед тем как сжигать сухой уголь, его поливают водой. Мокрый уголь дает больше тепла, лучше горит. Это происходит от того, что при высокой температуре горения угля вода распадается на водород и кислород. Водород сгорает и дает дополнительные калории углю, а кислород увеличивает объем кислорода воздуха в топке, что способствует лучшему и полному сгоранию угля.

2. Температура воспламенения водорода от 580 до 590oC, разложение воды должно быть ниже порога зажигания водорода.

3. Электронная связь между атомами водорода и кислорода при температуре 550oC еще достаточна для образования молекул воды, но орбиты электронов уже искажены, связь с атомами водорода и кислорода ослаблена. Для того, чтобы электроны сошли со своих орбит и атомная связь между ними распалась, нужно электронам добавить еще энергии, но уже не тепла, а энергию электрического поля высокого напряжения. Тогда потенциальная энергия электрического поля преобразуется в кинетическую энергию электрона. Скорость электронов в электрическом поле постоянного тока возрастает пропорционально квадратному корню напряжения, приложенного к электродам.

4. Разложение перегретого пара в электрическом поле может происходить при небольшой скорости пара, а такую скорость пара при температуре 550oC можно получить только в незамкнутом пространстве.

5. Для получения водорода и кислорода в больших количествах нужно использовать закон сохранения материи. Из этого закона следует: в каком количестве была разложена вода на водород и кислород, в таком же количестве получим воду при окислении этих газов.

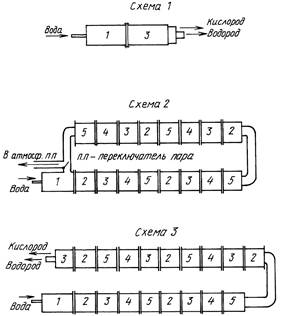

Возможность осуществления изобретения подтверждается примерами, осуществляемыми в трех вариантах установок.

Все три варианта установок изготавливаются из одинаковых, унифицированных изделий цилиндрической формы из стальных труб

1.Работа и устройство установки первого варианта (схема 1).

Во всех трех вариантах работа установок начинается с приготовления перегретого пара в незамкнутом пространстве с температурой пара 550oC. Незамкнутое пространство обеспечивает скорость по контуру разложения пара до 2 м/с. Приготовление перегретого пара происходит в стальной трубе из жаропрочной стали /стартер/, диаметр и длина которого зависит от мощности установки. Мощность установки определяет количество разлагаемой воды, литров/с. Один литр воды содержит 124 л водорода и 622 л кислорода, в пересчете на калории составляет 329 ккал.

Перед пуском установки стартер разогревается от 800 до 1000oC /разогрев производится любым способом/.

Один конец стартера заглушен фланцем, через который поступает дозированная вода для разложения на рассчитанную мощность. Вода в стартере нагревается до 550oC, свободно выходит из другого конца стартера и поступает в камеру разложения, с которой стартер соединен фланцами.

В камере разложения перегретый пар разлагается на водород и кислород электрическим полем, создаваемым положительным и отрицательным электродами, на которые подается постоянный ток с напряжением 6000 В. Положительным электродом служит сам корпус камеры /труба/, а отрицательным электродом служит труба из тонкостенной стали, смонтированная по центру корпуса, по всей поверхности которой имеются отверстия диаметром по 20 мм.

Труба — электрод представляет собой сетку, которая не должна создавать сопротивление для входа в электрод водорода. Электрод крепится к корпусу трубы на проходных изоляторах и по этому же креплению подается высокое напряжение. Конец трубы отрицательного электрода оканчивается электроизоляционной и термостойкой трубой для выхода водорода через фланец камеры. Выход кислорода из корпуса камеры разложения через стальной патрубок. Положительный электрод /корпус камеры/ должен быть заземлен и заземлен положительный полюс у источника питания постоянного тока.

Выход водорода по отношению к кислороду 1:5.

2. Работа и устройство установки по второму варианту (схема 2).

Установка второго варианта предназначена для получения большого количества водорода и кислорода за счет параллельного разложения большого количества воды и, окисления газов в котлах для получения рабочего пара высокого давления для электростанций, работающих на водороде /в дальнейшем ВЭС/.

Работа установки, как и в первом варианте, начинается с приготовления перегретого пара в стартере. Но этот стартер отличается от стартера в 1-м варианте. Отличие заключается в том, что на конце стартера приварен отвод, в котором смонтирован переключатель пара, имеющий два положения — «пуск» и «работа».

Полученный в стартере пар поступает в теплообменник, который предназначен для корректировки температуры восстановленной воды после окисления в котле /К1/ до 550oC. Теплообменник /То/ — труба, как и все изделия с таким же диаметром. Между фланцами трубы вмонтированы трубки из жаропрочной стали, по которым проходит перегретый пар. Трубки обтекаются водой из замкнутой системы охлаждения.

Из теплообменника перегретый пар поступает в камеру разложения, точно такую же, как и в первом варианте установки.

Водород и кислород из камеры разложения поступают в горелку котла 1, в которой водород поджигается зажигалкой, — образуется факел. Факел, обтекая котел 1, создает в нем рабочий пар высокого давления. Хвост факела из котла 1 поступает в котел 2 и своим теплом в котле 2 подготавливает пар для котла 1. Начинается непрерывное окисление газов по всему контуру котлов по известной формуле: 2H2 + O2 = 2H2O + тепло В результате окисления газов восстанавливается вода и выделяется тепло. Это тепло в установке собирают котлы 1 и котлы 2, превращая это тепло в рабочий пар высокого давления. А восстановленная вода с высокой температурой поступает в следующий теплообменник, из него в следующую камеру разложения. Такая последовательность перехода воды из одного состояния в другое продолжается столько раз, сколько требуется получить от этого собранного тепла энергии в виде рабочего пара для обеспечения проектной мощности ВЭС.

После того, как первая порция перегретого пара обойдет все изделия, даст контуру расчетную энергию и выйдет из последнего в контуре котла 2, перегретый пар по трубе направляется в переключатель пара, смонтированный на стартере. Переключатель пара из положения «пуск» переводится в положение «работа», после чего он попадает в стартер. Стартер отключается /вода, разогрев/. Из стартера перегретый пар поступает в первый теплообменник, а из него в камеру разложения. Начинается новый виток перегретого пара по контуру. С этого момента контур разложения и плазмы замкнут сам на себя.

Вода установкой расходуется только на образование рабочего пара высокого давления, которая берется из обратки контура отработанного пара после турбины.

Недостаток силовых установок для ВЭС — это их громоздкость. Например, для ВЭС на 250 МВт нужно разлагать одновременно 455 л воды в одну секунду, а для этого потребуется 227 камер разложения, 227 теплообменников, 227 котлов /К1/, 227 котлов /К2/. Но такая громоздкость стократ будет оправдана уже только тем, что топливом для ВЭС будет только вода, не говоря уже о экологической чистоте ВЭС, дешевой электрической энергии и тепле.

3-й вариант силовой установки (схема 3).

Это точно такая же силовая установка, как и вторая.

Разница между ними в том, что эта установка работает постоянно от стартера, контур разложения пара и сжигания водорода в кислороде не замкнут сам на себя. Конечным изделием в установке будет теплообменник с камерой разложения. Такая компоновка изделий позволит получать кроме электрической энергии и тепла, еще водород и кислород или водород и озон. Силовая установка на 250 МВт при работе от стартера будет расходовать энергию на разогрев стартера, воду 7,2 м3/ч и воду на образование рабочего пара 1620 м3/ч/вода используется из обратного контура отработанного пара/. В силовой установке для ВЭС температура воды 550oC. Давление пара 250 ат. Расход энергии на создание электрического поля на одну камеру разложения ориентировочно составит 3600 кВт ч.

Силовая установка на 250 МВт при размещении изделий на четырех этажах займет площадь 114 х 20 м и высоту 10 м. Не учитывая площадь под турбину, генератор и трансформатор на 250 кВА — 380 х 6000 В.

Изобретение имеет следующие преимущества.

1. Тепло, полученное при окислении газов, можно использовать непосредственно на месте, причем водород и кислород получаются при утилизации отработанного пара и технической воды.

2. Небольшой расход воды при получении электроэнергии и тепла.

3. Простота способа.

4. Значительная экономия энергии, т.к. она затрачивается только на разогрев стартера до установившегося теплового режима.

5. Высокая производительность процесса, т.к. диссоциация молекул воды длится десятые доли секунды.

6. Взрыво- и пожаробезопасность способа, т.к. при его осуществлении нет необходимости в емкостях для сбора водорода и кислорода.

7. В процессе работы установки вода многократно очищается, преобразуясь в дистиллированную. Это исключает осадки и накипь, что увеличивает срок службы установки.

8. Установка изготавливается из обычной стали; за исключением котлов, изготавливаемых из жаропрочных сталей с футеровкой и экранированием их стенок. То есть не требуются специальные дорогие материалы.

Изобретение может найти применение в промышленности путем замены углеводородного и ядерного топлива в силовых установках на дешевое, распространенное и экологически чистое — воду при сохранении мощности этих установок.

Формула изобретения

Способ получения водорода и кислорода из пара воды, включающий пропускание этого пара через электрическое поле, отличающийся тем, что используют перегретый пар воды с температурой 500 — 550oC, пропускаемый через электрическое поле постоянного тока высокого напряжения для диссоциации пара и разделения его на атомы водорода и кислорода.

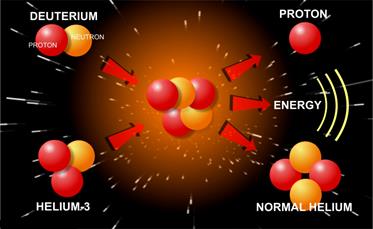

Энер г ия будущего Гелий-3

Гелий-3— более лёгкий из двух стабильных изотопов гелия. Ядро гелия-3 (гелион) состоит из двух протонов и одного нейтрона, в отличие от гелия-4, имеющего в составе два протона и два нейтрона.

Гелий-3

Перспективная термоядерная энергетика, использующая в качестве основы реакцию синтеза дейтерий-тритий, хотя и более безопасна, чем энергетика деления ядра атома, которая используется на современных АЭС, все же имеет ряд существенных недостатков.

· Во-первых, при этой реакции выделяется куда большее (на порядок!) число высокоэнергетичных нейтронов. Столь интенсивного нейтронного потока ни один из известных материалов не может выдержать свыше шести лет — при том, что имеет смысл делать реактор с ресурсом как минимум в 30 лет. Следовательно, первую стенку тритиевого термоядерного реактора будет необходимо заменять — а это очень сложная и дорогостоящая процедура, связанная к тому же с остановкой реактора на довольно длительный срок.

· Во-вторых, от мощного нейтронного излучения необходимо экранировать магнитную систему реактора, что усложняет и, соответственно, удорожает конструкцию.

· В-третьих, многие элементы конструкции тритиевого реактора после окончания эксплуатации будут высокоактивными и потребуют захоронения на длительный срок в специально созданных для этого хранилищах.

В случае же использования в термоядерном реакторе дейтерия с изотопом гелия-3 вместо трития большинство проблем удается решить. Интенсивность нейтронного потока падает в 30 раз — соответственно, можно без труда обеспечить срок службы в 30-40 лет. После окончания эксплуатации гелиевого реактора высокоактивные отходы не образуются, а радиоактивность элементов конструкции будет так мала, что их можно захоронить буквально на городской свалке, слегка присыпав землей.

В чем же проблема? Почему мы до сих пор не используем такое выгодное термоядерное топливо?

Прежде всего, потому, что на нашей планете этого изотопа чрезвычайно мало. Рождается он на Солнце, отчего иногда называется «солнечным изотопом». Его общая масса там превышает вес нашей планеты. В окружающее пространство гелий-3 разносится солнечным ветром. Магнитное поле Земли отклоняет значительную часть этого ветра, а потому гелий-3 составляет лишь одну триллионную часть земной атмосферы — примерно 4000 т. На самой Земле его еще меньше — около 500 кг.

На Луне этого изотопа значительно больше. Там он вкрапляется в лунный грунт «реголит», по составу напоминающий обычный шлак. Речь идет об огромных — практически неисчерпаемых запасах!

Высокое содержание гелия-3 в лунном реголите еще в 1970 году обнаружил физик Пепин, изучая образцы грунта, доставленные американскими космическими кораблями серии «Аполлон». Однако это открытие не привлекало внимания вплоть до 1985 года, когда физики-ядерщики из Висконсинского университета во главе с Дж.Кульчински «переоткрыли» лунные запасы гелия.

Анализ шести образцов грунта, привезенных экспедициями «Аполлон», и двух образцов, доставленных советскими автоматическими станциями «Луна», показал, что в реголите, покрывающем все моря и плоскогорья Луны, содержится до 106 т гелия-3, что обеспечило бы потребности земной энергетики, даже увеличенной по сравнению с современной в несколько раз, на тысячелетие! По современным прикидкам, запасы гелия-3 на Луне на три порядка больше — 109 т.

Кроме Луны, гелий-3 можно найти в плотных атмосферах планет-гигантов, и, по теоретическим оценкам, запасы его только на Юпитере составляют 1020 т, чего хватило бы для энергетики Земли до скончания времен.

Проекты добычи гелия-3

Реголит покрывает Луну слоем толщиной в несколько метров. Реголит лунных морей богаче гелием, чем реголит плоскогорий. 1 кг гелия-3 содержится приблизительно в 100 000 т реголита.

Следовательно для того, чтобы добыть драгоценный изотоп, необходимо переработать огромное количество рассыпчатого лунного грунта.

С учетом всех особенностей технология добычи гелия-3 должна включать следующие процессы:

1. Добыча реголита.

Специальные «комбайны» будут собирать реголит с поверхностного слоя толщиною около 2 м и доставлять его на пункты переработки или перерабатывать непосредственно в процессе добычи.

2. Выделение гелия из реголита.

При нагреве реголита до 600?С выделяется (десорбируется) 75% содержащегося в реголите гелия, при нагреве до 800?С — почти весь гелий. Нагрев пыли предлагается вести в специальных печах, фокусируя солнечный свет либо пластмассовыми линзами, либо зеркалами.

3. Доставка на Землю космическими кораблями многоразового использования.

При добыче гелия-3 из реголита извлекаются также многочисленные вещества: водород, вода, азот, углекислый газ, азот, метан, угарный газ, — которые могут быть полезны для поддержания лунного промышленного комплекса.

Проект первого лунного комбайна, предназначенного для переработки реголита и выделения из него изотопа гелия-3, был предложен еще группой Дж.Кульчински. В настоящее время частные американские компании разрабатывают несколько прототипов, которые, видимо, будут представлены на конкурс после того, как НАСА определится с чертами будущей экспедиции на Луну.

Понятно, что, кроме доставки комбайнов на Луну, там придется возвести хранилища, обитаемую базу (для обслуживания всего комплекса оборудования), космодром и многое другое. Считается, тем не менее, что высокие затраты на создание развитой инфраструктуры на Луне окупятся сторицей в плане того, что грядет глобальный энергетический кризис, когда от традиционных видов энергоносителей (уголь, нефть, природный газ) придется отказаться.

Главная технологическая проблема

На пути к созданию энергетики на основе гелия-3 есть одна немаловажная проблема. Дело в том, что реакцию дейтерий-гелий-3 осуществить гораздо сложнее, чем реакцию дейтерий-тритий.

В первую очередь, необычайно трудно поджечь смесь этих изотопов. Расчетная температура, при которой пойдет термоядерная реакция в дейтерий-тритиевой смеси, — 100-200 миллионов градусов. При использовании гелия-3 требуемая температура на два порядка выше. Фактически мы должны зажечь на Земле маленькое солнце.

Однако история развития ядерной энергетики (последние полвека) демонстрирует увеличение генерируемых температур на порядок в течение 10 лет. В 1990 году на европейском токамаке JET уже жгли гелий-3, при этом полученная мощность составила 140 кВт. Примерно тогда же на американском токамаке TFTR была достигнута температура, необходимая для начала реакции в дейтерий-гелиевой смеси.

Впрочем, зажечь смесь еще полдела. Минус термоядерной энергетики — сложность получения практической отдачи, ведь рабочим телом является нагретая до многих миллионов градусов плазма, которую приходится удерживать в магнитном поле.

Эксперименты по приручению плазмы проводятся уже многие десятилетия, но лишь в конце июня прошлого года в Москве представителями ряда стран было подписано соглашение о строительстве на юге Франции в городе Кадараш Международного экспериментального термоядерного реактора (ITER) — прототипа практической термоядерной электростанции. В качестве топлива ITER будет использовать дейтерий с тритием.

Термоядерный реактор на гелии-3 будет конструктивно сложнее, чем ITER, и пока его нет даже в проектах. И хотя специалисты надеются, что прототип реактора на гелии-3 появится в ближайшие 20-30 лет, пока эта технология остается чистейшей фантастикой.

Вопрос добычи гелия-3 анализировался экспертами в ходе слушаний по вопросам будущего исследования и освоения Луны, состоявшихся в апреле 2004 года в Подкомитете по космосу и аэронавтике комитета по науке палаты депутатов Конгресса США. Их вывод был однозначен: даже в отдаленном будущем добыча гелия-3 на Луне совершенно невыгодна.

studopedia.net

Способ и устройство получения водорода и кислорода из водяного пара с электрической гравитационной водородной ячейкой

Изобретение относится к области энергетики и может быть использовано для частичного или полного замещения углеводородного топлива на различных видах транспорта, в отопительных системах жилых и производственных помещений, в генераторах производства пара и для раздельного получения чистого кислорода и водорода для производственных, медицинских и других нужд. Способ получения водорода и кислорода из пара воды включает пропускание перегретого пара с температурой 500-550°C через электрическое поле постоянного тока высокого напряжения, при этом перегретый пар одновременно проходит и через гравитационное (инерционное) поле, создаваемое самим паром при его движении в электрической гравитационной водородной ячейке, и сепарирование смеси водорода с кислородом. Для создания гравитационного (инерционного) поля электрическая гравитационная водородная ячейка выполнена в виде набора дисковых пластин с центральным отверстием, выполняющих функции электродов и направляющих для движения пара воды по винтовой траектории, и собранных таким образом, что дисковые пластины образуют двойной шнек, при этом одноименные — четные, нечетные дисковые пластины соединены между собой и электрически изолированы от разноименных. Изобретение позволяет значительно уменьшить габариты и повысить производительность установок. 2 н.п. ф-лы, 3 ил.

Область техники.

Изобретение относится к области энергетики и может быть использовано для частичного или полного замещения углеводородного топлива на различных видах транспорта, в отопительных системах жилых и производственных помещений, в генераторах производства пара и для раздельного получения чистого кислорода и водорода для производственных, медицинских и пр. нужд.

Уровень техники.

Известны способы разложения воды на водород и кислород методом низкоамперного электролиза с применением для его осуществления импульсно-резонансного тока высокого напряжения. Наиболее известный способ — это электрическая водородная ячейка Мейера (патент США №4936961, 1990 г.). Известен способ получения водорода и кислорода из пара воды, включающий пропускание этого пара через электрическое поле, отличающийся тем, что перегретый пар воды с температурой 500-550°C пропускают через электрическое поле постоянного тока высокого напряжения для диссоциации пара и разделения его на атомы водорода и кислорода. Патент РФ RU 2142905, автор Ермаков В.Г. Этот способ основан на следующем: электронная связь между атомами водорода и кислорода ослабевает пропорционально повышению температуры воды; температура воспламенения водорода от 580 до 590°C, разложение воды должно быть ниже порога зажигания водорода; электронная связь между атомами водорода и кислорода при температуре 550°C ослаблена, и орбиты электронов уже искажены, для того, чтобы электроны сошли со своих орбит, и атомная связь между ними распалась, нужно электронам добавить энергию электрического поля высокого напряжения. В камере разложения перегретого пара электрическое поле создается положительным и отрицательным электродами, на которые подается постоянный ток, с напряжением 6000 B. Положительным электродом служит корпус камеры /труба/, а отрицательным электродом служит стальная труба, смонтированная по центру корпуса. Наиболее близким из аналогов к предлагаемому изобретению является патент РФ RU 2142905 автора Ермакова В.Г., который и выбран как прототип.

Недостатки.

Электрические водородные ячейки Мейера малопроизводительны, потому что в них нет механизма эффективного отвода молекул газа с электродов. Недостатком прототипа (патент РФ RU 2142905) является громоздкость установки и в связи с тем, что диссоциация пара и разделение его на атомы водорода и кислорода осуществляется под воздействием только электрического поля постоянного тока высокого напряжения, низкая производительность.

Цель изобретения.

Целью изобретения являются повышение производительности установки и уменьшение ее габаритов для более широкого применения способа, а также получение более дешевого источника энергии и тепла. Это достигается благодаря тому, что в способе получения водорода и кислорода из пара воды, при пропускании перегретого пара с температурой 500-550°C через электрическое поле постоянного тока высокого напряжения, согласно изобретению перегретый пар одновременно пропускают через электрическое поле и через гравитационное (инерционное) поле, создаваемое самим паром при его движении в электрической гравитационной водородной ячейке, вызывая тем самым более интенсивное разделение его на атомы водорода и кислорода и сепарирование смеси водорода с кислородом.

Для создания гравитационного (инерционного) поля электрическая гравитационная водородная ячейка выполнена в виде набора дисковых пластин с центральным отверстием, выполняющих функции электродов (катод и анод) и направляющих для движения пара воды по винтовой траектории, и собранных таким образом, что дисковые пластины образуют двойной шнек, при этом одноименные (четные, нечетные) дисковые пластины соединены между собой и электрически изолированы от разноименных. Пар, пропускаемый через электрическую гравитационную водородную ячейку, внутри ячейки движется между дисками (катодом и анодом) вихреобразно по винтовой траектории, создавая гравитационное (инерционное) поле.

Сущность изобретения и его отличительные (от прототипа) признаки.

На фигуре 1 изображена схема установки для получения водорода и кислорода из водяного пара с электрической гравитационной водородной ячейкой. На фигуре 2 изображен продольный разрез электрической гравитационной водородной ячейки.

На фигуре 3 изображен поперечный разрез пакета дисковых пластин электрической гравитационной водородной ячейки в районе зазора между пластинами.

Как показано на рисунках, заявляемый способ и схема содержит: электрическую гравитационную водородную ячейку 1; охладитель 2 водорода и охладитель 3 кислорода; компрессор 4 водорода и компрессор 5 кислорода; электродвигатель 6, являющийся приводом компрессоров 4 и 5; аккумулирующий баллон 7 водорода и аккумулирующий баллон 8 кислорода; парогенератор 9 с камерой сгорания, не указанной на схеме и горелкой 10; клапан 11, регулирующий подачу пара в электрическую гравитационную водородную ячейку 1; клапан 13, подающий пар на потребители. Электрическая гравитационная водородная ячейка 1 соединена трубопроводами 12, с одной стороны с камерой сгорания парогенератора 10 через клапан 11, а с другой стороны с охладителем 2 водорода и охладителем 3 кислорода, которые соединены соответственно с компрессором 4 водорода и компрессором 5 кислорода. Компрессор 4 соединен трубопроводом 12 с аккумулирующим баллоном 7 водорода, а компрессор 5 с аккумулирующим баллоном 8 кислорода. Аккумулирующие баллоны 7, 8 соединены трубопроводами 12 с горелкой 10 парогенератора 9. Электрическая гравитационная водородная ячейка 1 содержит: корпус ячейки 14 и дисковые пластины 15 с разрезом 18; трубу 16 с отверстиями по образующей для свободного входа вовнутрь водорода; изоляторы 17, изолирующие пакет дисковых пластин от корпуса; штоки 19, на которые монтируются отдельно четные и нечетные дисковые пластины; изоляторы 20, изолирующие друг от друга четные и нечетные дисковые пластины. Дисковые пластины 15, изготовленные из немагнитной нержавеющей стали, имеют разрез 18, центральное отверстие для монтажа в нем трубы 16, шесть отверстий с диаметром 4-6 мм для монтажа пластин на шток 18 мм и шесть отверстий с диаметром 10 мм для прохождения в них штоков 19 с изолятором 20. Отверстия расположены по окружности и под углом 120°, по три отверстия каждого размера в районе внешнего диаметра диска и по три отверстия каждого размера в районе внутреннего диаметра. Пакет дисковых пластин, выполняющих функции электродов (катод и анод) и направляющих для движения пара воды по винтовой траектории, и собранных таким образом, что дисковые пластины образуют двойной шнек, при этом одноименные (четные, нечетные) дисковые пластины соединены между собой и электрически изолированы от разноименных. Шаг шнеков определяется по формуле S=δ+2×C, где S — шаг шнека, δ — толщина диска равная 0,8÷1,5 мм, С — зазор между дисковыми пластинами равный 1,0÷4,5 мм. Винтовая форма дисковой пластины 15, которую имеет шнек, достигается фиксацией дисковой пластины 15 в отверстиях меньшего размера в определенных по высоте местах на штоках 19, жестко фиксированных относительно корпуса 14. Штоки 19, соединяющие одноименные дисковые пластины (четные или нечетные), обеспечивают электрическую связь между ними. Штоки 19 первого шнека проходят через дисковые пластины 15 второго шнека через изолятор 20, установленный в отверстие большего диаметра дисковой пластины 15 второго шнека и обеспечивающий изоляцию четной дисковой пластины 15 и нечетной. Прохождение штоков 19 второго шнека через дисковые пластины 15 первого шнека аналогично. К штокам 19 подводится постоянный (или импульсный резонансный, или последовательно постоянный и импульсно-резонансный) ток высокого напряжения от известных типов генераторов. Схема установки работает следующим образом: водород и кислород, находящийся в аккумулирующем баллоне 7 и аккумулирующем баллоне 8, подается через горелку 10 в камеру сгорания парогенератора 9. Соответствующее количество газов регулируется горелкой 10 известными способами. В камере сгорания смесь газов сгорает при температуре 2500-3000°C и в соответствии с формулой 2H2+O2=2H2O превращается в водяной пар. Вода, находящаяся в парогенераторе 9, отбирает тепло сгорания, охлаждает образовавшийся водяной пар и преобразуется сама в пар с определенными параметрами. Когда температура водяного пара в камере сгорания парогенератора 9 снизится до 600°C, клапан 11 открывает доступ пару в электрическую гравитационную водородную ячейку 1. Внутри ячейки пар движется между дисками (катодом и анодом) вихреобразно по винтовой траектории, создавая гравитационное (инерционное) поле. Центробежные силы гравитационного поля отбрасывают кислород на периферию электрической гравитационной водородной ячейки 1, а центростремительные силы гравитационного поля притягивают водород к ее центру. Компрессор 4 через охладитель 2 всасывает водород из электрической гравитационной водородной ячейки 1 и нагнетает его в аккумулирующий баллон 7. Компрессор 5 через охладитель 3 всасывает кислород из электрической гравитационной водородной ячейки 1 и нагнетает его в аккумулирующий баллон 7. Далее цикл повторяется. Пар, произведенный в парогенераторе 9, может быть отобран через клапан 13 и использован в потребителях различного назначения. В случае необходимости использовать водород и кислород для других целей, их отбор производится непосредственно из аккумулирующих баллонов 7 и 8. В этом случае через клапан 11, регулирующий подачу пара, поступает необходимое дополнительное количество его от парогенератора 9.

1. Способ получения водорода и кислорода из перегретого пара воды с температурой 500-550°C при пропускании этого пара через электрическое поле постоянного тока высокого напряжения, отличающийся тем, что перегретый пар одновременно пропускают через электрическое поле и через гравитационное (инерционное) поле, создаваемое самим паром при его движении в электрической гравитационной водородной ячейке, вызывая тем самым более интенсивное разделение его на атомы водорода и кислорода и сепарирование смеси водорода с кислородом.

2. Устройство получения водорода и кислорода из перегретого пара воды, реализующее способ по п.1, отличающееся тем, что электрическая гравитационная водородная ячейка выполнена в виде набора дисковых пластин, выполняющих функции электродов — катод и анод, и направляющих для движения пара воды по винтовой траектории, и собранных таким образом, что дисковые пластины образуют двойной шнек, при этом одноименные — четные, нечетные дисковые пластины соединены между собой и электрически изолированы от разноименных.

findpatent.ru

Комаров С.Г. Паро-водородно-кислородный генератор с поршневым двигателем

Библиографическая ссылка на статью:

// Современная техника и технологии. 2012. № 5 [Электронный ресурс]. URL: http://technology.snauka.ru/2012/05/822 (дата обращения: 07.02.2019).

Комаров С. Г., независимый исследователь, электромеханик

Представлен анализ конструкции и работы паро-водородно-кислородного генератора, создающего из воды в требуемом количестве на текущий момент времени паро-водородно-кислородное топливо, работающего в совокупности с поршневым двигателем, который, в свою очередь, преобразует реакцию между водородом и кислородом в присутствии водяного пара в пределе мягкой взрываемости в быстрый подъём температуры, с расширением после взрыва (сгорания топлива) перегретого пара в рабочей камере цилиндра двигателя, обеспечивающего возвратно-поступательное движение поршня и механическую работу вращающегося коленчатого вала.

На рисунке представлена упрощённая блок-схема паро-водородно-кислородного генератора с поршневым двигателем.

Паро-водородно-кислородный генератор состоит из первичного образователя пара в составе ёмкости ПОП под воду В и пар П, соединённой токоизолирующими трубопроводами ИТ через управляемые вентили В2 и В3 с электропроводным трубчатым индуктором ТИ (соленоидом), который запитывается током повышенной частоты (порядка 10 кгц и более) от специального управляемого генератора Г, работающего от аккумуляторной батареи; вертикального перегревателя пара ВПП, нагревателя (догревателя) первичного пара НП, отделителя гремучего газа ОГГ от пара и смесителя гремучего газа с паром СМ.

В камере вертикального перегревателя пара ВПП наиболее эффективно применим индукционный электронагреватель (трубчатый индуктор ТИ), действующий путём возбуждения тока в платинированных по поверхности железных стержнях (с температурой плавления 1565 градусов Цельсия), помещённых в изолирующую специальную керамику (типа карборунда, с температурой плавления 2700 градусов) с отверстиями, как для размещения в них железных стержней, так и для прохождения и перегрева пара до температуры в пределе 1100 – 1450 градусов, и размещения в них мелкораздробленного палладия, насыщенного в промышленных условиях водородом (температура плавления платины 1769 градусов, палладия 1552 градуса).

Трубчатый индуктор ТИ (из металла) исходно заполнен водой из ёмкости ПОП первичного образователя пара через изолирующие трубопроводы ИТ и дистанционно управляемые вентили В2, В3. Одна часть ёмкости ПОП первичного образователя пара заполнена водой В, а другая её часть – образуемым первичным паром П.

Выход вертикального перегревателя пара ВПП образует трубчатый змеевик З в ёмкости нагревателя (догревателя) пара НП, в свою очередь соединённой входом через вентиль В4 с выходом ёмкости ПОП первичного образователя пара, а выходом – с входом вертикального перегревателя пара ВПП.

Выход змеевика З соединён через высокое колено (на рисунке не показано) с входом отделителя гремучего газа ОГГ от пара (чтобы вода отделителя гремучего газа ОГГ не попадала в змеевик З). В ёмкость отделителя гремучего газа ОГГ от пара через вентиль В1 принудительно подаётся вода в режиме периодической подпитки и обновления (обратная связь не показана). Образующийся в ёмкости отделителя гремучего газа ОГГ от пара гремучий газ поступает через первую форсунку в смеситель СМ, в который через вторую форсунку поступает через вентиль В5 также пар с выхода ёмкости ПОП первичного образователя пара. Выход смесителя СМ гремучего газа с паром соединён через предохранительный клапан ПК с вводом подачи горючей смеси в поршневой двигатель ПД.

Ёмкость ПОП первичного образователя пара в части заполнения водой соединена с плунжерной подачей ПП воды через свой клапан для обеспечения постоянного уровня воды в ёмкости ПОП.

Ёмкости отделителя гремучего газа ОГГ от пара и ПОП первичного образователя пара снабжены датчиками контроля должного в них количества воды, которые соединены с входами специализированного микропроцессора, обеспечивающего по заданной программе подпитку этих ёмкостей водой через управляемый вентиль В1 и клапан плунжерной подачи воды ПП. Теплоизоляция паро-водородно-кислородного генератора на рисунке не показана.

Работает паро-водородно-кислородный генератор следующим образом.

По правилу сообщающихся сосудов вода из ёмкости ПОП поступает в трубчатый индуктор ТИ. Включается генератор Г, который трубчатым индуктором ТИ превращает воду в пар, поступающий в паровую часть ёмкости ПОП первичного образователя пара, обеспечивая необходимое давление пара. Под давлением пар далее поступает через вентиль В4 в ёмкость догревателя пара НП и через вентиль В5 во вторую форсунку смесителя СМ. С ёмкости догревателя пара НП пар поступает на ввод вертикального перегревателя пара ВПП до температуры порядка 1100 – 1450 градусов Цельсия. Перегретый пар в вертикальном перегревателе пара ВПП с продуктами диссоциации пара поступает в змеевик З, обеспечивающий с одной стороны подогрев первичного пара в ёмкости НП, а с другой стороны охлаждение пара вертикального перегревателя пара ВПП до температуры ниже 1000 градусов Цельсия, при которой прекращается образование продуктов диссоциации пара. Далее пар с продуктами диссоциации проходит в ёмкость с водой отделителя гремучего газа ОГГ от пара, а отделённый гремучий газ поступает в первую форсунку смесителя См гремучего газа с первичным паром, поступающим во вторую форсунку смесителя СМ.

Стартёром раскручивается коленчатый вал поршневого двигателя ПД. При этом поршневой двигатель ПД работает как поршневой насос (без подачи напряжения зажигания), чем самым обеспечивается удаление из паро-водородно-кислородного генератора и поршневого двигателя ПД атмосферного воздуха. После чего в двигатель ПД начинает поступать от смесителя СМ через предохранительный клапан ПК паро-водородно-кислородное топливо и подаётся напряжение зажигания от высоковольтного импульсного генератора.

Основной частью двигателя ПД является один или несколько цилиндров, внутри которых производится сжигание паро-водородно-кислородного топлива – горючей смеси. Поскольку поджигание такой горючей смеси в цилиндре двигателя с применением обычно используемой свечи зажигания неэффективно (из-за присутствия пара), то каждый из цилиндров должен быть выполнен из специальной керамики, обладающей большой химической стойкостью, прочностью, износостойкостью, тугоплавкостью и отсутствием электропроводности.

Внутри цилиндра может передвигаться поршень, представляющий собой полый стальной (а лучше титановый), с одной стороны закрытый (днищем поршня) цилиндр, опоясанный пружинящими кольцами. Поршень в конечном счёте кинематически связан с коленчатым валом. Электропроводное днище поршня представляет собой как бы первую обкладку электрического конденсатора (пока цилиндр не заполнен горючей смесью).

Головка (верхняя часть) цилиндра, в котором помещается поршень, сообщается с двумя каналами, закрытыми клапанами. Через первый канал – впускной – подаётся горючая смесь. Через второй – выпускной выбрасываются продукты сгорания (водяной пар) в рабочем режиме двигателя.

Клапаны первого и второго каналов открываются при помощи кулачков, установленных на кулачковом валу распределительного устройства, кинематически связанного с коленчатым валом.

Головка цилиндра в пространстве над поршнем снабжена электропроводной пластиной, образующей вторую обкладку электрического конденсатора.

Обкладки электрического конденсатора образуют приспособление для зажигания горючей смеси посредством высокотемпературных ионно-электронных струй, образуемых между обкладками конденсатора установленным на машине высоковольтным импульсным генератором, выполненным, например, с применением высокочастотного резонансного трансформатора с относительно небольшой потребляемой мощностью от аккумуляторной батареи.

По управлению этот импульсный генератор связан с положением поршня в верхней мёртвой точке и до некоторого другого его положения в цилиндре двигателя, и должен быть отключенным в начальный период запуска двигателя – пока двигатель работает как поршневой насос (до вытеснения воздуха и пара из системы и замены их горючей смесью).

Платина и палладий – высокоэффективные катализаторы, они замечательны своей способностью поглощать огромное количество водорода (платина до 100, а палладий до 900 объёмов на один объём металла). Этот поглощённый водород приближен к атомарному водороду и поэтому очень активен. Платина и палладий способны не только хранить водород в адсорбированном состоянии, но и многократно ускорять при заданной температуре более 1000 градусов процесс диссоциации водяного пара на водород и кислород при правильно подобранных исходных объёмах этих металлов.

Весовой состав воды: 11,11 % водорода и 88,89 % кислорода. Отсюда простейшая формула воды Н2 0.

Молекулы воды имеют большую устойчивость по отношению к нагреванию. Однако при температурах выше тысячи градусов Цельсия водяной пар начинает заметно диссоциировать (разлагаться) на водород и кислород:

2Н2

0 = 2Н2 + 02 – 136,8 ккал.

Этот процесс проходит с поглощением тепла. Повышение температуры сдвигает равновесие вправо, т. е. к большему образованию двух объёмов водорода и одного объёма кислорода.

При поджигании смеси двух объёмов водорода и одного объёма кислорода соединение газов происходит практически мгновенно во всей массе смеси и сопровождается сильным взрывом. Поэтому такая смесь называется гремучим газом. Чтобы вызвать взрыв смеси, нужно нагреть её хотя бы в одном месте до 700 градусов.

Продуктом горения водорода является вода:

2Н2 + 02 = 2Н2

0 + 136,8 ккал.

Таким образом, от двух граммолекул водорода (4 г) и одной граммолекулы кислорода (32 г) возникает 136,8 ккал тепловой энергии. Для образования 4 г водорода и 32 г кислорода требуется 36 г воды.

Теплота сгорания 1 г водорода составит:

136800 / 4 = 34200 (кал / г) = 14,32 · 10 7 дж / кг.

Для сравнения: теплота сгорания 1 г бензина равна 11000 кал или 4,6 · 10 7 дж / кг. Поэтому удельная теплота сгорания водорода больше удельной теплоты сгорания бензина в

34200 / 11000 = 3,1 (раза).

Полезно также отметить, какой объём гремучего газа максимально может образоваться из 36 г воды. Поскольку граммолекула (моль) любого газа (при нормальных условиях) занимает объём 22,4 л, то две граммолекулы водорода и одна граммолекула кислорода занимают объём

3 · 22,4 = 67,2 (л).

Гремучий газ – это газовая смесь, содержащая по объёму 66,7 % водорода и 33,3 % кислорода.

Поскольку гремучий газ имеет очень высокую жёсткость сгорания, а на его образование без учёта тепловых потерь требуется затратить столько же тепловой энергии, сколько её получается при жёстком сгорании (взрыве), то в чистом виде гремучий газ не может быть использован в качестве топлива для поршневых двигателей и, в том числе, по соображениям безопасности.

Но если гремучий газ оказывается разбавленным водяным паром в пределах взрываемости, то тем самым обеспечивается более мягкое сгорание такой смеси, например, с теплотворностью 8000 – 11000 кал/г (вместо 34200 кал/г у водорода) и с теоретической температурой сгорания 1000 – 1200 градусов (вместо 2045 градусов у водорода), а также снижаются затраты тепловой энергии на образование взрывной смеси с ограниченным количеством гремучего газа на каждый момент времени.

Используя только термический метод разложения водяного пара на водород и кислород, возможно получать даже при температуре 2000 градусов степень диссоциации (число продиссоциировавших молекул пара) только 1,8 % (от общего числа молекул пара, участвующих в химическом равновесии), причём за довольно длительное время, и уже при охлаждении водяного пара и продуктов диссоциации вне сферы взаимодействия даже немногим ниже 1000 градусов равновесие практически полностью сдвигается в сторону образования водяного пара, а не образования смеси водорода, кислорода и пара.

Таким образом, как вывод, используя только термический метод разложения водяного пара на водород и кислород, реакция обратима, и с повышением температуры равновесие с поглощением тепла сдвигается вправо с образованием большей концентрации гремучего газа, а концентрация пара уменьшается. Но если при этом постепенно увеличивать (поддерживать) концентрацию водяного пара, то равновесие всё время смещается в сторону реакции, понижающей концентрацию пара и увеличивающей количество гремучего газа.

Введение платинового и палладие-водородного катализаторов в равновесную систему не изменяет состояния равновесия, т. к. катализаторы в одинаковой степени ускоряют и прямую, и обратную реакцию. Но применение катализаторов даёт возможность значительно ускорить наступление равновесия, т. е. в более короткий и необходимый в практическом отношении срок получить необходимое количество гремучего газа. Рассчётно реакция диссоциации водяного пара протекает с достаточной скоростью только при температурах не ниже 1300 градусов и в присутствии достаточных объёмов катализаторов.

Если при помощи пластинчатого конденсатора в цилиндре двигателя на пар с продуктами диссоциации произвести наложение слабоэнергетического высокочастотного поля высокого напряжения, создаваемого импульсным генератором, то в определённом пределе температур возможно приостановить смещение химической реакции в сторону образования водяного пара и ещё успеть произвести взрыв смеси продуктов диссоциации и водяного пара.

Характерная особенность обратимых реакций заключается в том, что они не доходят до конца, если продукты реакции не удалять из сферы взаимодействия. При неизменных условиях химическое равновесие может сохраняться как угодно долго. Но если образующиеся от суммы воздействующих факторов продукты реакции через трубопровод удалять из сферы взаимодействия (в вертикальном перегревателе пара ВПП), быстро охлаждать, пропуская их через змеевик З в нагревателе (догревателе) первичного пара НП и водяной отделитель гремучего газа ОГГ от пара, то отделённый водой от пара гремучий газ будет иметь температуру несколько больше 100 градусов Цельсия и его возможно смешивать с первичным паром той же температуры в смесителе СМ. При этом молекулы водорода, кислорода и водяного пара оказываются свободными. При температурах порядка до 200 градусов скорость реакции крайне мала.

В одном из примеров рассчётно объёмная концентрация гремучего газа 11,5 % и водяного пара 88,5 % с температурой до 200 градусов Цельсия соответствует рабочей смеси, образованной бензином и атмосферным воздухом (на один и тот же расходуемый объём в секунду рабочей смеси, хотя и для разного рода двигателей).

Работа двигателя (что возможно было бы показать на примере одноцилиндрового двигателя) состоит из следующих тактов: первый такт – всасывание. Открывается впускной клапан и поршень, двигаясь вниз, засасывает в цилиндр рабочую смесь с выхода камеры смесеобразования (смесителя СМ). При этом из-за создаваемого разрежения рабочая смесь дополнительно охлаждается. Молекулы пара, водорода и кислорода оказываются перемешанными и свободными.

Второй такт – сжатие. Впускной клапан закрывается и поршень, двигаясь вверх, сжимает горючую смесь. Смесь при сжимании нагревается до температуры несколько меньшей 700 градусов (что задаётся степенью и скоростью сжатия смеси). Для того, чтобы температура в цилиндре двигателя не поднималась до 700 градусов, он охлаждается, например, водой из системы охлаждения.

.

Третий такт – сгорание. Когда поршень достигает верхнего положения, на обкладки конденсатора в надпоршневом пространстве накладывается высокое высокочастотное напряжение от импульсного генератора, действующее определённый промежуток времени (пока поршень не займёт новое определённое положение), отчего из-за прохождения высокотемпературных ионно-электронных струй между обкладками конденсатора температура сразу в некоторых местах рабочей смеси возрастает до её поджигания. В результате мягкого сгорания смеси температура в цилиндре двигателя повышается до 1000-1200 градусов.

После сгорания смеси возникает дополнительно образуемый перегретый пар. Сила давления пара толкает поршень вниз. Движение поршня передаётся коленчатому валу и этим производится полезная работа, часть которой может быть израсходована на получение электрической энергии, подзаряжающей аккумуляторные батареи машины. Производя работу и расширяясь, пар охлаждается до температуры порядка 150 градусов, давление в цилиндре падает.

Четвёртый такт – выпуск пара. Открывается выпускной клапан и отработавший пар выбрасывается в атмосферу.

Регулирование скорости вращения коленчатого вала двигателя производится изменением соотношения концентраций водорода, кислорода и водяного пара в рабочей смеси, регулированием производительности паро-водородно-кислородного генератора. Нижний и верхний пределы взрываемости обозначенной смеси водорода и кислорода с водяным паром (в объёмных %) ограничивают довольно широкий диапазон.

Достоинства двигателя: экологическая безопасность – нет выхлопных газов, загрязняющих атмосферу, мягкое сгорание рабочей смеси (без детонации), широкий диапазон возможной мощности, малое потребление воды.

Недостатки двигателя: сложность конструкции паро-водородно-кислородного генератора – повышенная его габаритность, относительно низкий коэффициент полезного действия без применения экономически выгодных генераторов электрической энергии, и тихоходность двигателя, высокая стоимость установки в своей совокупности – с генератором и поршневым двигателем, в том числе, вызванная необходимостью применения в паро-водородно-кислородном генераторе дорогостоящих катализаторов.

В качестве конкретного примера возьмём 4-х цилиндровый двигатель и определим, какая будет (должна быть) мощность двигателя и производительность паро-водородно-кислородного генератора, если среднее давление в цилиндрах двигателя, например, 5 кг / см2, ход поршня 30 см (0,3 м) и площадь поршня 120 см 2. При этом двигатель должен совершать

300 об / мин = 5 об / с = 10 рабочих ходов поршня в секунду.

Рабочий объём каждого цилиндра: V = 30 · 120 = 3600 (см 3) = 3,6 л (литра). Полезную работу совершает один из цилиндров двигателя.

Итак, 5 об / с = 10 рабочих ходов поршня в секунду. Потребность рабочей смеси:

3,6 · 10 = 36 (л / с). Определим работу А, совершаемую двигателем, и его мощность Р.

Работа А = 10 раб. ходов поршня в сек. · 5 кг/см 2 · 120 см 2 · 0,3 м = 1800 кгм / с · 9,8 = 17640 (вт/с). Мощность Р = 17640/735 = 24 (л.с.).

Если бы двигатель был бензиновым (калорийность бензина 11000 ккал/кг = 11000 кал/г, а 1 ккал тепловой энергии соответствует 427 кгм), то расход бензина составил бы:

1800 кгм/с / 427 кгм = 4,21546 ккал/с = 4215,46 кал/с. 4215,46 / 11000 = 0,383 (г/с).

Так как калорийность водорода 34200 кал/г, то потребность водорода, используемого вместо бензина, уменьшится в 34200 / 11000 = 3,1 раза и составит: 0,383 / 3,1 = 0,1235 г/ с водорода – 2,075 л/с гремучего газа.

Производительность паро-водородно-кислородного генератора по выработке паро-водородно-кислородного топлива (горючей смеси) составит: 2,075 л/с гремучего газа и 33,92 л/с (36 – 2,075 = 33,92 (л/с ) водяного пара. Т. е. 5,76 % гремучего газа и 94,24 % водяного пара (в данном случае это нижний предел взрываемости горючей смеси).

Учитывая, что из 36 г воды может образоваться 67,2 л гремучего газа, а пар занимает в 1600 раз больший объём, чем вода, то на образование 2,075 л/с гремучего газа при мощности двигателя 24 л.с. требуется 1,11 г/с (или иначе – 1,78 л/с) водяного пара.

Поскольку известно, что при перегреве пара от 1000 до 2000 градусов число продиссоциировавших молекул пара возрастает от 0 до 1,8 % на одно равновесное состояние в химической реакции диссоциации, то при температуре 1350 градусов на одно равновесное состояние реакции приходится 0,63 % продиссоциировавших молекул пара. Поэтому необходимо: 100 / 0,63 = 159 установлений равновесных состояний в секунду. Что достижимо при равномерном и в достаточном количестве поступлении пара на ввод паро-водородно-кислородного генератора и выбором необходимой площади контактных поверхностей дорогих платинового и палладиевого катализаторов.

Для разбавления гремучего газа в пределах взрываемости в камере смешивания СМ может быть применён вместо пара и атмосферный воздух. При этом требования к конструкции поршневого двигателя снижаются. Это уже может быть обычно применяемый поршневой двигатель.

Необходимость соблюдения закона сохранения энергии указывает на то, что коэффициент полезного действия парогазового генератора с поршневым двигателем возможно увеличить за счёт применения экономически выгодных топливных элементов, обеспечивающих электропитание вертикального перегревателя пара ВПП. Но для этого будет необходимо, кроме того, дополнительное разделение гремучего газа на водород и кислород, или дополнительное применение высокотемпературного (порядка 600 – 900 градусов Цельсия) ядерного мини-реактора.

И, как вывод: паро-водородно-кислородные генерататоры, а также воздушно-водородно-кислородные генераторы с поршневыми двигателями вряд ли найдут широкое практическое применение, поскольку целесообразнее практическая реализация экономичных установок для производства водородно-кислородного топлива термическим методом в условиях гидроэлектростанций малой и большой мощности, которое наиболее эффективно можно использовать в двигателях транспортных и прочих средств обеспечения полезной механической работы.

Источники информации:

1. Last-portal.ucoz.ru/news Водородная энергетика.

2. cleandex.ru Страны-лидеры мировой водородной энергетики.

3. kripsait.ru Водородная энергетика. Прогресс: наука и технологии.

4. Н. Л. Глинка «Общая химия», Госхимиздат, М., 1956, с. 196 – 199, 219 – 220.

5. А. А. Кудрявцев «Составление химических уравнений», М., «Высшая школа», 1991, с. 220 – 222.

Все статьи автора «Комаров Станислав Григорьевич»

technology.snauka.ru

способ получения водорода из воды — патент РФ 2521632

Изобретение может быть использовано в химической промышленности и при изготовлении стационарных и транспортных источников топлива. Восстанавливают оксид железа путем его термолиза при нагреве инертным газом с получением кислорода при температуре выше 1200°C и давлении выше 0.1 МПа. Затем железо окисляют потоком водяного пара, нагреваемым инертным газом, в емкости, попеременно заполняемой нагретыми инертным газом и водяным паром. Адсорбцией, или мембранным, или электрохимическим разделением выделяют водород как конечный продукт из потока водяного пара, а также кислород из потока инертного газа. Цикл окисления и восстановления оксида железа ведут в параллельных переключаемых секциях, соединенных по инертному газу и водяному пару. 8 з.п. ф-лы, 1 ил.

Рисунки к патенту РФ 2521632

Изобретение относится к способу получения водорода из воды и может быть использовано в химической промышленности, а также в системах аккумулирования и транспорта энергии и как источник топлива в транспортных и стационарных энергоустановках.

С начала 20-го века основная технология производства водорода из воды была основана на т.н. железо-паровом методе, по которому пар при 500-1000°С пропускают над железом: 3Fe+4Н 2О Fe3O4+4Н2+160,67 кДж. Получаемый этим методом водород обычно используют для гидрогенизации жиров и масел. Состав оксида железа зависит от температуры процесса; при <560°С преобладает Fe3O4, выше 560°С возрастает доля FeO. Поскольку восстановление исходного железа из образовавшихся оксидов железа обычно проводили коксом, углем или водяным газом (смесь СО и H2), то небольшую примесь СО в производимом водороде удаляли, пропуская нагретую смесь Н2+СО над катализатором. При этом СО превращается в метан СН4.

Известен способ получения водорода, включающий взаимодействие водяного пара с элементарным железом и/или с его низшим окислом в кипящем слое при 500-650°С, давлении 0.1-0.4МПа, регенерацию образующихся окислов железа контактированием их с твердым углеродосодержащим материалом при 800-1100°С с получением газов регенерации и восстановленных окислов железа и возврат последних на стадию взаимодействия, газы регенерации возвращают на стадию регенерации [патент РФ № 1125186, МПК С01В 3/10, опубл. 23.11.1984 г., БИ № 43, «Способ получения водорода», авторы Лебедев В.В. и др.]. Недостатками способа являются сложность процесса, низкая производительность, большие энергозатраты, а также расход твердого углеродосодержащего материала.

Известен также способ получения водорода, заключающийся в конверсии перегретого насыщенного водяного пара в реакторе с электродами, отличающийся тем, что в реактор периодически вводят железную проволоку, которую пропускают между электродами в среде перегретого насыщенного водяного пара, на электроды периодически подают электрический разряд напряжением 45 кВ и периодически производят взрыв проволоки на мельчайшие жидкие частицы металла, которые вступают в реакцию с парами воды, образуя окислы железа и газообразный водород [патент РФ № 2424973, МПК С01В 3/10, опубл. 27.07.2011, Бюл. № 21, «Способ получения водорода», авторы Носырев Д.Я., Плетнев А.И. — прототип]. Недостатками способа также являются сложность процесса, низкая производительность, большие энергозатраты, а также необходимость производства железной проволоки и электроэнергии высокого напряжения.