- Состав поликарбоната — Кровля и крыша

- Свойства поликарбоната — применение физических и химических характеристик

- Химическая устойчивость монолитного поликарбоната / Вятпласт Киров

- поликарбонат

- В чем разница между поликарбонатом и полиметилметакрилатом

- Поликарбонат: самый прочный пластик

Состав поликарбоната — Кровля и крыша

Содержание

- 1 Выясняем химические свойства поликарбоната – все подробности

- 1.1 Что это такое

- 1.2 Методы получения

- 1.3 Разновидности и свойства материала

- 1.4 Физические свойства поликарбоната

- 1.5 Химические свойства поликарбоната

- 1.6 Прочие свойства поликарбоната

- 2 Вся правда о поликарбонате и его вреде для здоровья человека

- 2.1 Состав поликарбоната и его характеристики

- 2.2 Свойства поликарбоната

- 2.3 Сфера применения

- 2.4 Вредные факторы, приписываемые поликарбонату, и их реальность

- 3 Совет 1: Чем вреден поликарбонат

- 3.1 Поликарбонат в пищевой таре

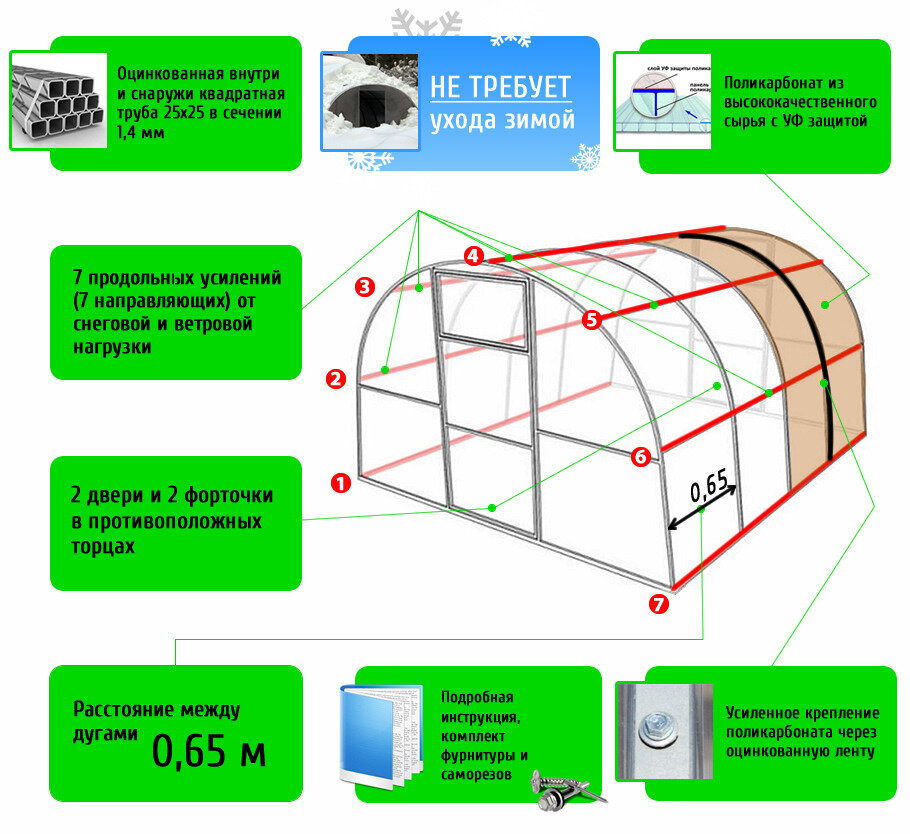

- 3.2 Грамотное остеклении теплиц

- 3.3 Методы утилизации и переработки

- 4 Поликарбонаты (ПК) : характеристика, способы получения, технология переработки, области применения

- 5 Вреден ли поликарбонат для здоровья?

- 5.1 Свойства поликарбоната

- 5.

2 Вред поликарбоната

2 Вред поликарбоната

Выясняем химические свойства поликарбоната – все подробности

Для современного человека стали уже привычными всевозможные конструкции из поликарбоната. Это и навесы, и козырьки, и яркие рекламные щиты, и «воздушные» террасы перед ресторанчиками, и обычные теплицы. Конечно, смотря на подобные строения, мало кто задумывается о том «подтексте», который они в себе содержат. Например, о том, что химические свойства поликарбоната просто невероятны и о подобных материалах буквально несколько десятков лет назад сложно было вообразить, но обо всем по порядку.

Что это такое

Поликарбонаты – это отдельная группа материалов (синтетических полимеров), вещества которой имеют общую основу, т. е. общую структурную формулу.

Синтетические полимеры – это не что иное, как линейные полиэфиры угольной кислоты и двухатомных фенолов.

Получают данные продукты разными методами, от которых и зависит их последующее качество, предназначение и цена готовой продукции.

Методы получения

В промышленных целях имеется два способа «добычи» данного соединения и стоит заметить, что у каждого из них можно найти свои недостатки, т. е. идеального пути получения качественного и «чистого» продукта на сегодняшний день еще не найдено.

И в первом, и во втором методе исходными продуктами являются: бисфенол А, второе название – двухатомный фенол, получаемый при взаимодействии ацетона и фенола (парашек/хлопья светло-коричневого или белого цвета), а также фосгена, второе название – угольная кислота.

Поликонденсация (конденсация) межфазная или фосгенный метод

Этот способ получения хорош тем, что он универсален и производится в «мягких» условиях. То есть – при низком температурном выделении (последствия химической реакции), а также с использованием только лишь одного органического растворителя. При этом образуются полимерные соединения с широким интервалом значений молекулярной массы вещества (больше трехсот тысяч).

С технологической точки зрения – это процесс выглядит так: в хлорорганическом растворителе происходит межфазная конденсация фосгена и ароматического соединения водного раствора натриевой соли. Впоследствии осуществляется поликонденсация полученного соединения с использованием регулятора роста цепи (необязательно, но без него процесс происходит долго), катализатора и в некоторых ситуациях – эмульгатора.

Впоследствии осуществляется поликонденсация полученного соединения с использованием регулятора роста цепи (необязательно, но без него процесс происходит долго), катализатора и в некоторых ситуациях – эмульгатора.

Конечно, такой способ неплох, но все же имеет одну основную отрицательную черту – обязательное применение фосгена – крайне токсичного (в чистом виде) вещества.

Переэтерификация или бесфосгенный метод

Это белее «чистый» способ добычи сырья, но получаемый таким образом поликарбонат стоит гораздо дороже вышеописанного продукта. Это объясняется необходимостью использования дорогостоящих механизмов и оборудования и исходных реагентов, а также крайне высокими энергетическими затратами (т. к. рабочая температура от 250 до 300 градусов по Цельсию, а давление достигает4 ммрт. ст.). Кроме этого, молекулярная масса термопласта едва ли достигает только 50 тысяч а. е. м.

На первоначальном этапе данные соединения представляют собой практически прозрачную бесцветную вязкую жидкость, которая при охлаждении преобразуется в небольшие гранулы с едва заметным белым оттенком и правильной формы. Данные конфигурации «сырого» полимера выбраны неслучайно, ведь в таком виде он наиболее легко хранится и транспортируется для дальнейшей переработки.

Данные конфигурации «сырого» полимера выбраны неслучайно, ведь в таком виде он наиболее легко хранится и транспортируется для дальнейшей переработки.

Разновидности и свойства материала

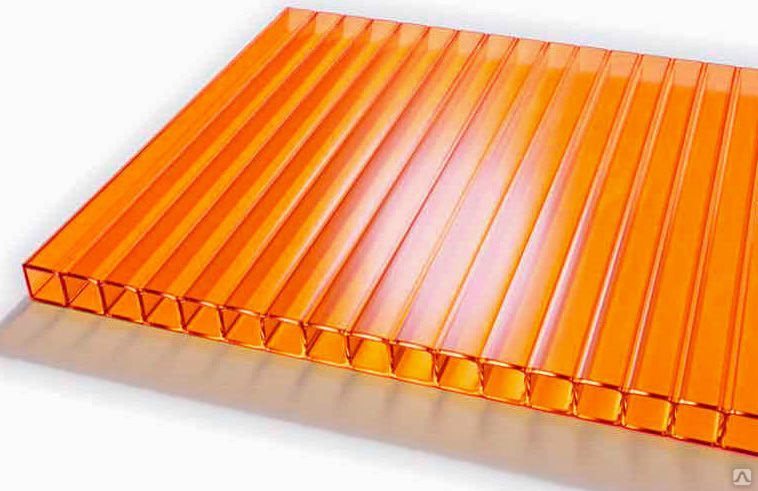

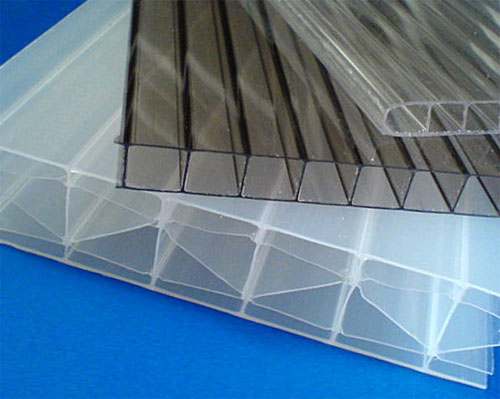

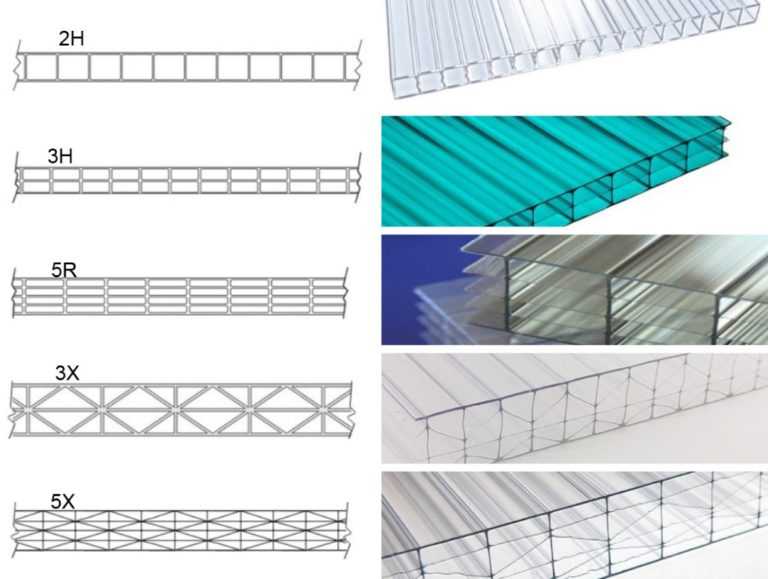

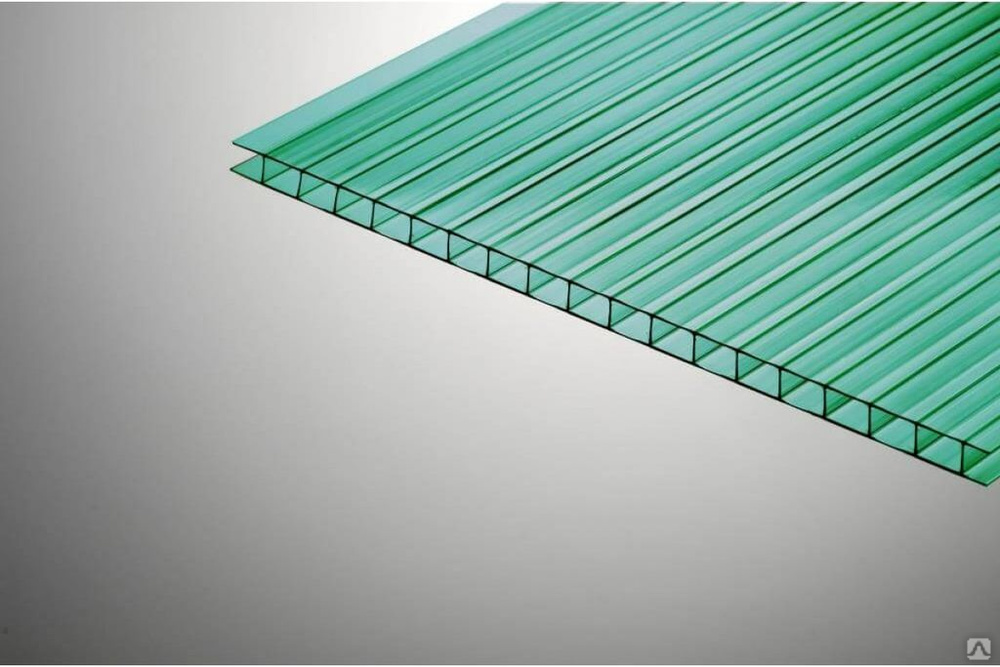

Как известно, термопластовые строительные листы различают по строению – это ячеистый (сотовый), литой (монолитный) и гофрированный полимеры. Все они имеют свои отличия и каждому в отдельности сырью присущи определенные характеристики. Но ниже описаны общие, т. е. единые для всех свойства – химические, технические и физические.

Физические свойства поликарбоната

Эксплуатационный температурный диапазон и гибкость

Температура – ее диапазон, при которой данный полимер сохраняет основные свои характеристики намного выше, нежели может «организовать» природа – от -40 до +118 градусов по Цельсию. Стоит отметить, что некоторые свойства полимер все же теряет, т. е. в некоторой степени снижаются показатели прочности, химической устойчивости и т. п.

К таким относится гибкость панелей – чем ниже будут показатели температуры, тем аккуратнее следует их гнуть и изгибать.

Теплоизоляция

Важно напомнить, что в качестве теплоизоляционного покрытия используется, как правило, ячеистый полимер, реже – литой. Что касается гофрированного, то он практически не применяется в подобных целях и более характерен для навесов, покрытий для беседок и подобное.

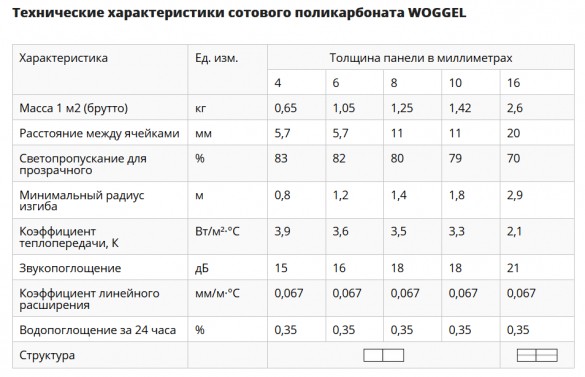

Поликарбонатные ячеистые плиты позволяют сохранять до 50% энергозатрат – в сравнении с литыми аналогами или же акриловым/силикатным стеклом. К слову – от толщины и структуры (формы ячеек и количество слоев) сотового термопласта и зависит степень его теплоизоляционных возможностей.

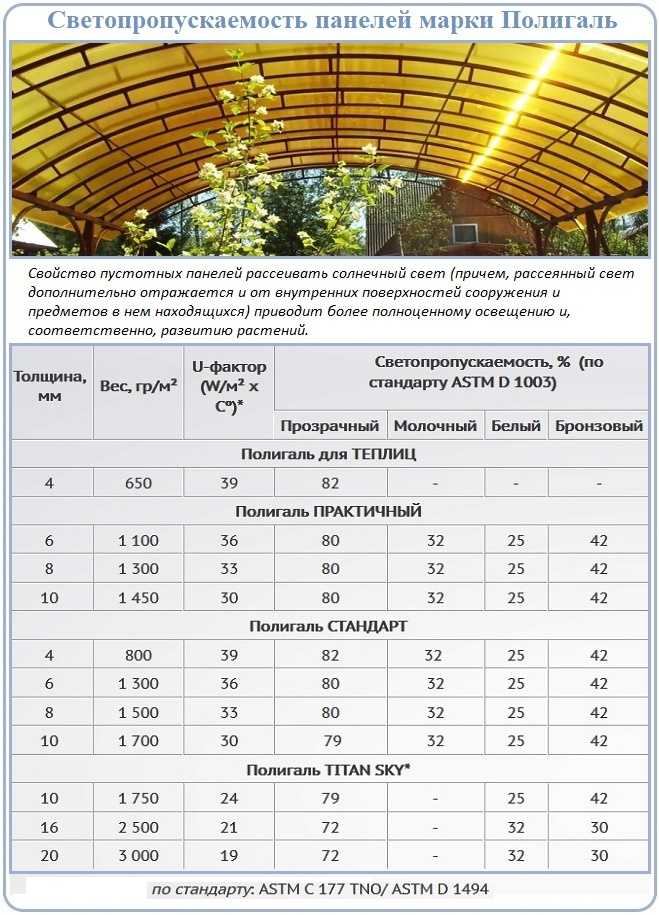

Светопропускная способность

Полимерные прозрачные литые полотна пропускают до 80–87% светового потока – зависит от качества товара. Что же касается сотового листа – все, как и в случае с теплоизоляцией, зависит от толщины торца плиты, кроме этого – окраса материи.

Весовые показатели

Полимерные панели очень легкие. К примеру – лист поликарбоната того же размера и той же толщины в 3 и в 6 раз легче, нежели акрил и стекло соответственно. Стоит и говорить, что это способствует экономии средств при транспортировке и выборе металлоконструкции.

Стоит и говорить, что это способствует экономии средств при транспортировке и выборе металлоконструкции.

Ударопрочность

Несмотря на свой внешний вид, термопласт обладает крайне высокой ударной прочностью. Он в 12 (по некоторым данным – в 10) раз прочнее акриловых полотен той же толщины и в 250 раз! прочнее силикатного стекла. Именно по этой причине его еще называют антивандальным покрытием.

Звукоизоляция

Сотовый и монолитный полимер имеют высокие показания, связанные со звукоизоляционными способностями. Особенно это характерно первому – ячеистому полимеру, благодаря наличию одной или нескольких воздушных прослоек.

Химические свойства поликарбоната

Практически все потребители, которые хоть раз приобретали для личного пользования полимерные полотна, знают об их химической устойчивости к различным агрессивным веществам. И не секрет, что поликарбонат свойства характеристики которого описаны в документации весьма смутно, может «устоять» практически перед всеми составами, использующимися для чистки, мытья и дезинфекции, но при определенных условиях. Например, при пониженных температурах он может в некоторой степени повредиться при воздействии концентрированной уксусной кислоты (70%-й), или немного пожелтеть от долговременного влияния на него простой перекиси водорода (ацетона, бензина).

Например, при пониженных температурах он может в некоторой степени повредиться при воздействии концентрированной уксусной кислоты (70%-й), или немного пожелтеть от долговременного влияния на него простой перекиси водорода (ацетона, бензина).

Так что, несмотря на все положительные моменты, испытывать и проводить «научные опыты» с полимером не стоит.

Прочие свойства поликарбоната

Кроме стандартных характеристик полимерных листов, имеются еще и некоторые, нехарактерные аналогичным материалам (акрил, силикатные плиты) свойства.

Пожаробезопасность

При температурном разрушении полимера, он не выделяет большого количества вредных испарений в окружающую среду, причем он сам по себе не горит, а плавится – без присущих прочим пластикам «капель», остаются лишь небольшие тонкие волокна или хлопья. Кроме этого, важно сказать, что для возгорания этого сырья необходимо длительное воздействие на него открытого источника огня.

Защита от ультрафиолета

Наличие UV-защиты является обязательным для любого поликарбонатного изделия, иначе он в короткие сроки помутнеет, начнет растрескиваться и разрушаться. Так что все термопласты покрыты специальной защитной пленкой, предупреждающей проникновение ультрафиолетового излучения как в сам полимер (в его структуру), так и на поверхность, находящуюся под листом.

Так что все термопласты покрыты специальной защитной пленкой, предупреждающей проникновение ультрафиолетового излучения как в сам полимер (в его структуру), так и на поверхность, находящуюся под листом.

К слову, существует два способа нанесения UV-фильтров – непосредственное нанесение на поверхность посредствам использования пленок или зольных спреев или же введение в состав пластика методом совместной экструзии. Причем первый способ гораздо предпочтительнее и эффективнее второго.

Несущая способность

Благодаря тому, что этот строительный сырьевой продукт очень прочен, даже несмотря на легкий вес, конструкции из него получаются крайне прочные и способны выдерживать серьезные ветреные/снеговые нагрузки.

Всем понятно, что поликарбонат свойства материала, которого только улучшаются со временем – при введении новых технологий покрытия и нанесения дополнительных защитных слоев, стоит не дешево. И если у потребителей есть желание сэкономить на данной покупке – приобрести покрытие подешевле, то лучше уж выбирать более тонкий продукт, чем толстые панели низкого качества – можно «попасть» на полотна без надлежащей ультрафиолетовой защиты или же на полученный из отходов полимер.

Химические свойства поликарбоната, Все о поликарбонате — Все о поликарбонате

Наша подробная статья расскажет вам обо всех химических спецификациях, которыми обладают разные виды фторопласта.

Источник: moypolikarbonat.ru

Вся правда о поликарбонате и его вреде для здоровья человека

Какой бы новый материал для строительства или бытовых нужд ни появился, обязательно возникают сомнения в его безопасности для здоровья человека. Если же он обладает к тому же и большим количеством достоинств, то не за счет ли использования вредных и токсичных компонентов это достигается.

Не успев появиться в продаже, поликарбонат быстро привлек к себе внимание своими технологичными и эстетическими свойствами. При этом он отличается универсальностью и вполне приемлемой ценой. Многих беспокоит лишь одно – поликарбонат вреден ли для здоровья и в каких случаях можно его безопасно использовать.

Состав поликарбоната и его характеристики

В качестве основного компонента для изготовления поликарбоната используется углерод, чья безопасность для человека и окружающей среды не вызывает сомнений. Получаемый при органическом синтезе угольной кислоты материал не содержит токсичных элементов или тяжелых металлов. Одним из достоинств полимеров этого типа является их химическая инертность, благодаря которой они не вступают в реакцию с любыми видами активных веществ.

Получаемый при органическом синтезе угольной кислоты материал не содержит токсичных элементов или тяжелых металлов. Одним из достоинств полимеров этого типа является их химическая инертность, благодаря которой они не вступают в реакцию с любыми видами активных веществ.

Поликарбонат не огнеопасен и при слишком высокой температуре лишь плавится и закипает. При этом образуется углекислый газ и не происходит выделения особо ядовитых для человека веществ.

Свойства поликарбоната

- Все изделия из поликарбоната обладают высокой прочностью и малым удельным весом. В отличие от стекла, при ударах не образуется острых осколков, способных травмировать человека.

- Благодаря низкому удельному весу этот полимер не требует создания мощного каркаса для крепления. В случае падения листа поликарбоната на человека, какие-либо последствия или травмы будут исключены.

- Экологическая безопасность и отсутствие потребности в дорогостоящей утилизации.

- Поликарбонат водонепроницаем и не подвержен образованию плесени.

- Легкость при монтаже и обслуживании.

- Обладает хорошей огнеупорностью.

- Пропуская через себя солнечные лучи, поликарбонат их рассеивает, делая свет более мягким.

- Низкая теплопроводность, что позволяет эффективно использовать изделия из этого материала для создания теплиц и оранжерей.

Сфера применения

Уникальность химических и физических свойств поликарбоната дает возможность применять его для изготовления:

- козырьков над входом в здания;

- навесов над объектами любого назначения;

- крыш для зданий торгового, спортивного или сельскохозяйственного назначения;

- заборов и ворот;

- теплиц и парников;

- внутренних перегородок и различного рода ограждений;

- остекленных крыш и стен;

- столовых приборов и посуды;

- любых иных предметов, к которым предъявляются высокие требования по теплостойкости и прочности.

Вредные факторы, приписываемые поликарбонату, и их реальность

Изделиям из такого полимерного материала приписывается множество отрицательных свойств, а зачастую вообще оспаривается целесообразность их применения. Вреден ли поликарбонат на самом деле, и в каких случаях его использование может нести угрозу для здоровья человека, именно в этом и необходимо разобраться.

Прозрачность

Одним из факторов, вызывающих у многих опасение применять поликарбонат, становится его прозрачность и так называемый эффект призмы, в результате которого солнечные лучи могут оказывать свое негативное влияние на здоровье человека или выращиваемые в помещении растения. Имеющиеся в составе полимерных листов фильтрующие ультрафиолетовое излучение компоненты позволяют исключить его чрезмерное воздействие. Наносимые в процессе производства поликарбоната путем зольного напыления или пленочного покрытия элементы дают возможность уменьшить вредное влияние солнечных лучей.

Если же говорить о чрезмерном нагреве растений в теплице или иных предметов внутри помещения в жаркое время года, то применение стекла даст еще более негативный эффект, чем использование полимерного материала. Объясняется это меньшей прозрачностью поликарбоната.

Объясняется это меньшей прозрачностью поликарбоната.

Токсичность при высокой температуре

Наличие в составе полимерных конструкций специального добавочного компонента – бифенола, дает повод утверждать о выделении вредных веществ из поликарбоната в случае повышения температуры его поверхности. Стоит признать, что в чистом виде это вещество является достаточно опасным.

Однако применение его в пищевой промышленности в качестве упаковочного материала и вероятности вредного воздействия на человека лишь при постоянном разогреве пищи в соответствующей посуде позволяют говорить о безопасности поликарбоната. Даже при сильном перегреве полимерных листов они останутся полностью безопасными для человека.

Опасное воздействие при пожаре

Всем известно, что поликарбонат не горит, однако вредного воздействия при его контакте с пламенем в случае пожара боятся многие. В отличие от стандартных пластмасс или ставших уже привычными пластиковых окон, полимерные листы не выделяют при воздействии на них открытого огня большого количества вредных элементов. Именно поэтому поликарбонат можно безопасно применять при строительстве теплиц, гаражей или даже внутридомовых перегородок.

Именно поэтому поликарбонат можно безопасно применять при строительстве теплиц, гаражей или даже внутридомовых перегородок.

Поликарбонат неоднократно доказал свою безопасность и отсутствие вредного влияния на человека. Приписываемые ему недостатки в большей степени надуманы и не имеют под собой никаких реальных оснований.

Поликарбонат: вреден ли для здоровья человека или нет

Вреден ли поликарбонат для здоровья и какие имеются факты, подтверждающие его отрицательное воздействие на человека. Основные свойства материала.

Источник: polimerinfo.com

Совет 1: Чем вреден поликарбонат

- Чем вреден поликарбонат

- Как выбрать детскую бутылочку

- Чем накрыть дачную теплицу

Поликарбонат в пищевой таре

Повсеместное применение в пищевой таре материалов, включающих в состав поликарбонатные и капроновые пластикаты, породило миф о существенном вреде, который эти химические соединения способны нанести человеческому организму. Действительно, поликарбонат сохраняет физические свойства при температуре до 125°С, но сохраняется ли при этом его химическая стабильность?

Действительно, поликарбонат сохраняет физические свойства при температуре до 125°С, но сохраняется ли при этом его химическая стабильность?

Грамотное остеклении теплиц

Один из аспектов применения поликарбоната в качестве теплового заграждения в теплицах – обеспечение качественной вентиляции. В замкнутом пространстве слой почвы постепенно теряет газовую насыщенность, необходимую для полноценного созревания культур. И хотя этот недостаток поликарбоната относится и к стеклянным ограждениям, учитывать данную специфику нужно непременно, ведь постоянное остекление создает замкнутую климатическую систему, существующую в течение всего года. Важно проветривать помещение теплицы время от времени, чтобы восстановить содержание кислорода и углекислого газа в плодородном слое почвы.

Методы утилизации и переработки

Поскольку поликарбонат является полимерным пластикатом, он не подвержен биологическому разложению в естественных условиях.

Чем вреден поликарбонат — поликарбонат вреден — Наука — Другое

? Появление поликарбоната неразрывно связано с прорывом в области изготовления полимерных материалов.

Источник: www.kakprosto.ru

Поликарбонаты (ПК) : характеристика, способы получения, технология переработки, области применения

Поликарбонат – относится к классу синтетических полимеров – линейный полиэфир угольной кислоты и двухатомных фенолов. Они образуются из соответствующего фенола и фосгена в присутствии оснований или при нагревании диалкилкарбоната с двухатомным фенолом при 180-300 0С.

(минимальные и максимальные значения для промышленных марок)

Наименование показателей (при 23 0С)

Выдающимся свойством ПК пленки является ее размерная стабильность, она совершенно непригодна в качестве усадочной пленки; нагревание пленки до 150 °С (т.е. выше точки размягчения) в течение 10 мин. дает усадку всего 2%. ПК легко сваривается как импульсным, так и ультразвуковым способами, а также обычной сваркой горячими электродами. Пленку легко формовать в изделия, при этом возможны большие степени вытяжки с хорошим воспроизведением деталей форм. Хорошую печать можно получить разными методами (шелкографии, флексографии, гравировки).

Хорошую печать можно получить разными методами (шелкографии, флексографии, гравировки).

Основными промышленными способами получения поликарбонатов являются:

Поликарбонаты перерабатывают всеми методами, используемыми для переработки термопластов, в т. ч. методами холодного формования (штамповкой, прокатом, клепкой, вытяжкой). Температура переработки 513-573 К, вязкость расплава высокая по сравнению с вязкостью расплавов других полимеров. Изделия можно сваривать, склеивать, точить, сверлить, фрезеровать, пилить, резать, шлифовать, полировать, соединять одно с другим заклепками и гвоздями.

Перечисленные выше свойства поликарбоната обусловили его широкое применение во многих отраслях взамен цветных металлов, сплавов и силикатного стекла. Благодаря высокой механической прочности, сочетающейся с малым водопоглощением, а также способности изделий из него сохранять стабильные размеры в широком диапазоне рабочих температур, поликарбонат успешно используется для изготовления прецизионных деталей, инструментов, корпусов фотоаппаратов, шаблонов, шестерен, втулок и т.

Сферы потребления поликарбонатов

Применение сотового поликарбоната

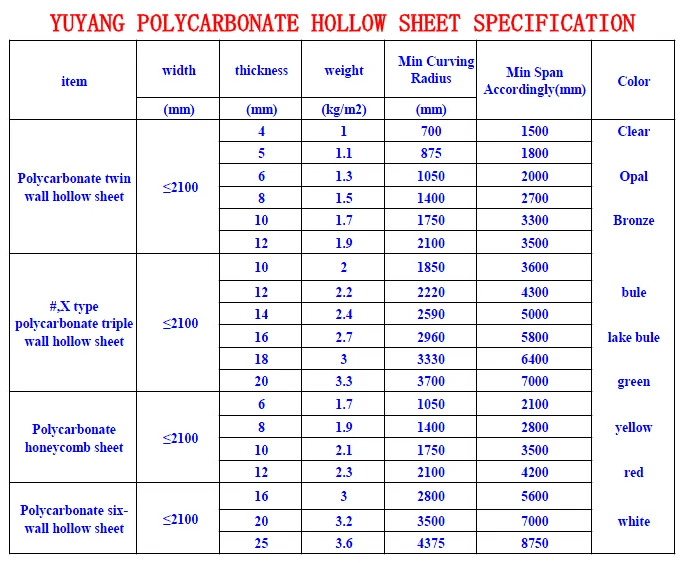

За последние годы сотовый поликарбонат получил широкое распространение. Изначально листовой материал необычного сечения (многоперегородчатый) был разработан для устойчивых к градобитию и снеговым нагрузкам кровельных конструкций – прочных, прозрачных и одновременно с этим легких. Благодаря высокой вязкости, ПК можно изгибать в холодном состоянии, руководствуясь такими показателями, как минимально возможный радиус сгибания и требуемая для необходимого изгиба толщина сотового материала.

Ударостойкий, прозрачный, пожаробезопасный. Поликарбонат является общепризнанным лидером среди антивандальных пластиков. Ударопрочность поликарбоната в 250 раз превышает ударопрочность обычного стекла и почти в 10 раз ударопрочность органического (акрилового) стекла.

Поликарбонаты (ПК): характеристика, способы получения, технология переработки, области применения

Поликарбонат обладает высокой химической устойчивостью к большинству неинертных веществ, что дает возможность применять его в агрессивных средах без изменения его химического состава и свойств. К таким веществам относятся минеральные кислоты даже высоких концентраций, соли, насыщенные углеводороды и спирты, включая метанол. Но следует также учитывать, что ряд химических соединений оказывают на материал ПК разрушающее действие

К таким веществам относятся минеральные кислоты даже высоких концентраций, соли, насыщенные углеводороды и спирты, включая метанол. Но следует также учитывать, что ряд химических соединений оказывают на материал ПК разрушающее действие

Источник: plastinfo.ru

Вреден ли поликарбонат для здоровья?

Как и всякий новый строительный материал, появляющийся на рынке, поликарбонат вызвал к себе повышенное внимание. На протяжении периода его эксплуатации он завоевал огромную популярность в качестве кровельного и отделочного материала широкого спектра применения. Но, все новое вызывает не только интерес, но и определенные опасения. Так как поликарбонат при высоких эстетичных качествах имеет довольно небольшую стоимость, у потребителей возникает вполне справедливый вопрос: из чего состоит и не вреден ли поликарбонат для здоровья. Чтобы ответить на этот вопрос и развеять все сомнения, необходимо остановиться подробно на свойствах этого материала.

Свойства поликарбоната

Чтобы узнать, вреден ли поликарбонат, нужно рассмотреть его состав, физические и химические свойства, влияние на человека и природу в различных условиях.

Состав поликарбоната

Чтобы знать о возможном вреде того или иного вещества нужно рассмотреть его химический состав. Поликарбонат представляет собой вязкую полимерную пластмассу. Основной его составляющей частью является углерод — элемент совершенно безопасный, как для человека, так и для окружающей природы. Получают поликарбонат путем органического синтеза угольной кислоты. В нем отсутствуют тяжелые металлы и токсичные элементы.

Данный вид пластмассы получают следующими способами:

- экструзией;

- литьем под высоким давлением;

- формовкой из раствора;

- созданием волокон из раствора.

Полученные изделия отличаются химической инертностью, практически не вступая в реакции со всеми активными веществами.

Из полимера данного вида изготавливаются такие группы изделий:

- Прозрачный строительный материал. В эту группу входят монолитные и сотовые листы различной толщины, длины и ширины. Кроме этого могут изготавливаться прозрачные блоки заданной конфигурации.

- Посуда и разнообразные сосуды. Благодаря химической пассивности, столовая посуда и медицинские емкости пользуются большой популярностью. Они имеют низкую теплопроводность и высокую ударную прочность. Могут быть подвергнуты нагреванию до +120 ºС без потери качественных характеристик.

- Конструкционный материал для изготовления изделий, к которым предъявляются повышенные требования по прочности и температурному режиму. Это могут быть плафоны и экраны для ламп, мотошлемы, защитные очки или корпуса для фонарей.

- Пленка. Полученная с помощью полимеризации пленка обладает большой прочностью и служит отличной защитой для различных поверхностей.

Под воздействием высокой температуры поликарбонат не горит. Изделия из него только плавятся и закипают. При кипении выделяется пар, который представляет собой обычный углекислый газ — химическое соединение, присущее процессу горения древесины. Этот газ, хотя и представляет определенную опасность для человека, не является ядовитым.

Физические свойства материала

Продолжая рассмотрение вопроса о том, вреден ли поликарбонат для здоровья, необходимо рассмотреть его физические качества.

Итак, изделия из поликарбоната обладают такими свойствами:

- Высокая прочность. При малом удельном весе, изделия из этого пластика намного прочнее стекла и других прозрачных пластмасс. При сильном ударе они не разлетаются на множество острых осколков, которые могут поранить, а только трескаются.

- Низкий удельный вес. Обладая определенным объемом при незначительном весе, изделия из полимера при падении не травмируют человека. Для крепления листового материала нет необходимости строить тяжелый, массивный каркас.

- Низкая теплопроводность. Воздух, находящийся в каналах сотового поликарбоната, является отличным теплоизолятором. Пластик такого вида хорошо защищает от жары и холода людей в помещениях и растения в теплицах и оранжереях.

- Рассеивание света. Солнечный свет, проходя через пластик, рассеивается.

В результате освещенность улучшается, становясь более мягким. Поликарбонат выпускается с различной степенью прозрачности, что является хорошей защитой от солнца.

В результате освещенность улучшается, становясь более мягким. Поликарбонат выпускается с различной степенью прозрачности, что является хорошей защитой от солнца. - Огнеупорные качества. Являясь негорючим материалом, поликарбонат может определенное время служить преградой для огня во время пожара. При плавлении образуются отверстия в его поверхности, через которые в помещение поступает чистый воздух, необходимый для дыхания.

- Удобство и легкость при монтаже. Листы полимера легкие и гибкие. Их поднятие и установка не требуют значительных физических усилий, что предотвращает перенапряжение и травматизм.

- Водонепроницаемость и гидрофобные качества. Вода и снег не задерживаются на поверхности, быстро скатываясь вниз. Пластик не подвержен гниению и плесневению.

- Красота материала. Поликарбонату можно придать любой цвет и оттенок. Он может иметь любую степень прозрачности. Конструкции с его применением очень броские и нарядные.

- Нет необходимости в сложной и дорогостоящей утилизации, так как материал абсолютно экологически безопасен.

Таким образом, вредность поликарбоната является лишь гипотезой, которая не имеет под собой никаких серьезных оснований. Более того, этот материал приносит определенную пользу, являясь сырьем для изготовления различных изделий.

Универсальность материала

Уникальные физические и химические свойства обеспечили поликарбонату большой успех во многих отраслях промышленности.

Так, этот материал применяется для изготовления таких объектов и предметов:

- Навесы. Они сооружаются на самыми различными объектами. Это может быть автостоянка, мангал, детская площадка или стол со скамьями.

- Козырьки. Данные сооружения устанавливаются над входными дверями и калитками, защищая их от осадков.

- Заборы и въездные ворота. Листы поликарбоната не создают глухой преграды, размывая изображения за ними.

- Крыши для торговых, спортивных и сельскохозяйственных сооружений, портов и вокзалов.

- Теплицы и парники личного и промышленного назначения.

- Перегородки и ограждения.

- Остекления стен и крыш зданий и сооружений.

- Декоративная противопульная защита.

- Столовые приборов и посуда, различные медицинские емкости. Их без риска можно использовать для разогрева в микроволновой печи. Посуда из этого пластика прочная и не бьется при падении на пол.

- Элементы для сувениров и украшений.

- Изделия, к которым предъявляются повышенные требования по прочности и теплоустойчивости.

Данный перечень с трудом ассоциируется с вредом, но при неумелом пользовании, поликарбонат может доставить определенный вред.

Вред поликарбоната

Сразу хочется остановиться на том, что если этот уникальный материал и способен нанести какой-либо вред, то только не здоровью человека или животных.

На заметку: Дело в том, что некоторые сорта поликарбоната могут быть покрыты специальной пленкой для защиты от ультрафиолета.

Эта пленка хорошо защищает людей от излучения, а ткани и обои от выцветания. Для растений эта пленка губительна, так как без ультрафиолета прекратится процесс фотосинтеза. Это нужно учитывать при планировании остекления мансард, парников и оранжерей.

Для растений эта пленка губительна, так как без ультрафиолета прекратится процесс фотосинтеза. Это нужно учитывать при планировании остекления мансард, парников и оранжерей.

Неправильный подбор материала может навредить тепличным растениям. Если оборудовать теплицу слишком тонким пластиком, то он не будет задерживать тепло. Нагреваясь на солнце, он может сильно поднять температуру внутри теплицы. Многие растения могут этого не выдержать.

Кроме этого, теплицы из поликарбоната на зиму не демонтируются, так как это процесс долгий и сложный. В результате, земля внутри теплицы пересыхает и на ее увлажнение тратится много сил и времени.

Таким образом, на вопрос о том, вреден ли поликарбонат для здоровья человека, можно ответить однозначно — нет. Это совершенно безопасный материал, которым можно абсолютно спокойно пользоваться, как на улице, так и внутри помещений.

Вреден ли поликарбонат для здоровья

Несмотря на положительные качества, многие интересуются, вреден ли поликарбонат для здоровья… Итак, все мифы и домыслы о вреде поликарбоната развенчаны…

Источник: polikarbonatus. ru

ru

Свойства поликарбоната — применение физических и химических характеристик

Поликарбонат — распространенный и востребованный материал в строительной индустрии. Его преимуществом над многими другими обшивочными изделиями является практичность, довольно демократическая цена и повышенная степень прочности. В данной статье рассмотрим свойства поликарбоната и его применение. Следует заметить, что данный полимерный материал используется во многих промышленных отраслях, а также сельском хозяйстве, строительстве и т.д.

Характеристики

Поликарбонат изготавливается из полимеров на высокотехнологичном оборудовании в заводских условиях. Представлен в виде листов стандартных размеров (ширина 2,05 м, длина 3,05 м) разной толщины (2-12 мм). В зависимости от назначения и рода работ применяется два вида поликарбоната:

- монолитный;

- сотовый.

Монолитный представлен в виде сплошных гладких листов. Характеризуется большой прочностью и неплохой гибкостью. Сотовый изготовлен из двух тонких параллельно скрепленных вертикальными перепонками листов. Система перепонок образует решетчатую структуру. Пространство между перепонками заполнено воздухом, что обеспечивает отличные теплопроводные качества материала.

Сотовый изготовлен из двух тонких параллельно скрепленных вертикальными перепонками листов. Система перепонок образует решетчатую структуру. Пространство между перепонками заполнено воздухом, что обеспечивает отличные теплопроводные качества материала.

На заметку: В состав сплава при производстве добавляется специальное вещество, которое обладает способностью поглощать ультрафиолетовое излучение. Поэтому поликарбонатные прогоны часто используются для монтажа сооружений, защищающих от прямых солнечных лучей.

Применение

Как оговаривалось выше, поликарбонатные изделия применяются очень широко в различных сферах:

- В строительстве — для обшивки поверхностей, изготовления крыш и навесов.

- Для монтажа теплиц и тепличных комплексов, парников.

- Остекление — налажено производство специального полимера заменяющего стекло, при этом обладающего повышенной прочностью.

- Для защиты баннеров, рекламных щитов, табличек.

- Монолитный поликарбонат применяют для производства пуленепробиваемых автомобильных окон (удароупорное стекло).

- Настил для спортивных площадок.

- Обустройство веранд, фасадов и многое другое.

Поликарбонат считается идеальным материалом для выполнения различных перепадов и криволинейных форм, так как обладает отменной гибкостью. Чаще для таких целей используется сотовые поликарбонатные листы, так как они дешевле монолитных.

Свойства

Благодаря своим физическим и химическим свойствам поликарбонат применяется для монтажа теплиц и других сооружений. Какими же свойствами обладает данное полимерное изделие? Благодаря чему материал завоевал такую популярность среди промышленников и простых покупателей?

Физические свойства

Поликарбонат устойчив к механическим ударам. При сильном ударе не крошится как обычное стекло, а просто может возникнуть трещина. Полимер состоит из довольно вязкого вещества, что позволяет ему при сильном давлении деформироваться, при этом его целостность не нарушается. Это единственное полимерное изделие способное выдержать пулевое попадание.

Это единственное полимерное изделие способное выдержать пулевое попадание.

Небольшой вес прогонов позволяет без особых проблем перевозить материал, даже одному человеку. Незначительная масса позволяет без труда монтировать листы на каркас. Несмотря на преимущества, листы обладают большой парусностью, что может привести к их отрыву при плохом или неправильном креплении. Способен выдерживать большое давление при накоплении снега на поверхности.

Устойчив перед значительным передам температур. Сохраняет свои первоначальные качества при температурном режиме от — 40 до +110 °С. Вещество, из которого состоят панели, плохо горит, что делает полимер пожароустойчивым.

Нельзя не отметить оптические качества полимерного изделия. Способность пропускать свет достигает 95 %. Сотовый поликарбонат, благодаря своей структуре, пропускает свет хуже, но при этом отлично его рассеивает, что делает его идеальным материалом для изготовления теплиц. Непрямые солнечные лучи благоприятно влияют на растения в тепличных условиях, так как освещение более мягкое и приятное.

Важная деталь: Благодаря наличию в сплаве вещества способного поглощать ультрафиолетовое излучение материал способен сохранять свою прочность и первоначальные качества не одно десятилетие.

Часто используется как утеплитель, так как обладает отменными теплопроводными свойствами. Шумопоглощающая способность позволяет использовать полимер для шумоизоляции помещений.

Химические свойства

Степень реагирования полимерного вещества с какими-либо химическими составами зависит от степени агрессивности химиката. Наиболее распространенные химические средства, которые применяют для очистки и обработки поверхности:

- моющие;

- дезинфицирующие;

- смазки;

- масла;

- краски и лаки.

Следует заметить, все эти компоненты часто применяются для защиты от влаги. Как же влияет влага на свойства поликарбоната?

Хотя вода является хорошим растворителем и вступает в реакцию со многими химическими веществами, она не оказывает практически никакого влияния на поликарбонат.

Полимер в нормальном состоянии не взаимодействует и не вступает в реакцию с химикатами. Может незначительно терять свои свойства при попадании на него агрессивных химических компонентов, когда материал долгое время находится под нагрузкой (в натянутом состоянии или под давлением большого веса).

Монтаж, хранение и уход

Исходя из свойств данного полимерного покрытия, следует помнить, что:

- при перепадах температур материал имеет свойство расширяться и это необходимо учитывать при монтаже;

- при точечном креплении следует использовать термошайбы, а отверстия под шурупы должны быть шире толщины винта;

- при использовании специально профиля по краям нужно оставлять свободное пространство на уширение.

- протирая полотна влажной тряпкой желательно не использовать средства с абразивной структурой.

Совет: Хранить поликарбонат можно на открытом воздухе, при условии, что его поверхность покрыта специальным защитным веществом отталкивающим ультрафиолетовое излучение.

Видео про монтаж и крепеж поликарбонатных полотен

Химическая устойчивость монолитного поликарбоната / Вятпласт Киров

Монолитный поликарбонат совместим со множеством химикатов и материалов, показывает ограниченную устойчивость к другим, и чрезвычайно несовместим с третей группой, контакт с которой может быть вредным и даже разрушительным.

Таблица химической совместимости поликарбоната:

1. Химические продукты

В уксусная кислота 10%-ная

В ацетилен

В квасцы

В хлорид алюминия, насыщенный водный раствор

В оксалат алюминия

В сульфат алюминия, насыщенный водный раствор

В хлорид аммония, насыщенный водный раствор

В нитрат аммония, насыщенный водный раствор

В сульфат аммония, насыщенный водный раствор

В хлорид сурьмы, насыщенный водный раствор

В мышьяковая кислота, 20%-ная

В бура, насыщенный водный раствор

В борная кислота

В бутан (жидкий и газообразный)

В бутилацетат

В бутиловый спирт

В бутиленгликоль

В хлорид кальция, насыщенный водный раствор

В гипохлорит кальция

В нитрат кальция, насыщенный водный раствор

В кальциевый жир для мыловарения, чистый

В двуокись углерода, влажная

В окись углерода

В хлорная известь пастообразная

В хлорная известь, 2%-ный водный раствор

В хромовые квасцы, насыщенный водный раствор

В хромовая кислота 20%-ный водный раствор

В лимонная кислота 10%-ная

В каменноугольный газ

В сульфат меди насыщенный водный раствор

В хлорид двухвалентной меди насыщенный водный раствор

В хлорид одновалентной меди насыщенный водный раствор

В декалин

В диэтиленгликоль

В дигликолевая кислота, насыщенный водный раствор

В хлорид трехвалентного железа, насыщенный водный раствор

В этиленгликоль

В ферросульфат

В формалин 10% -ный

В гликоль

В гептан

В гексан

В соляная кислота 20%-ная

В плавиковая кислота 5%-ная

В перекись водорода 30%-ная

В сероводород

В молочная кислота, 10%-ный водный раствор

В лигроин (смесь углеводородов)

В хлорид магния, насыщенный водный раствор

В сульфат магния, насыщенный водный раствор

В сульфат марганца, насыщенный водный раствор

В хлорид ртути насыщенный

В ртуть

В метан

В азотная кислота 10%-ная

В олеиновая кислота концентрированная

В щавелевая кислота, 10%-ный водный раствор

В кислород

В озон

В пентан

В перхлорная кислота, 10%-ный водный раствор

В пергидроль 30%-ный

В уайт-спирит (для сухой чистки, не содержащий ароматических соединений)

В мочевина, насыщенный водный раствор

В вода

В хлорид цинка, насыщенный водный раствор

В оксид цинка

В оксид цинка, насыщенный водный раствор

В алюминиево-калиевый сульфат, насыщенный водный раствор

В бромид калия, насыщенный водный раствор

В карбонат калия, насыщенный водный раствор

В хлорид калия, насыщенный водный раствор

В дихромат калия, насыщенный водный раствор

В метабисульфит калия, 4%-ный водный раствор

В нитратат калия, насыщенный водный раствор

В перхлорат калия, 10%-ный водный раствор

В пермаганат калия, 10%-ный водный раствор

В персульфат калия, 10%-ный водный раствор

В роданид калия, насыщенный водный раствор

В сульфат калия, насыщенный водный раствор

В пропан газообразный

В пропаргиловый спирт

В пропионовая кислота 20%-ная

В пропиловый спирт

В резорцин 1%-ный раствор

В кремнефтористоводородная кислота 30%-ная

В сода

В бикарбонат натрия, насыщенный водный раствор

В бисульфат натрия, насыщенный водный раствор

В бисульфат натрия, насыщенный водный раствор

В карбонат натрия, насыщенный водный раствор

В хлорат натрия, насыщенный водный раствор

В гипохлорид натрия, 5%-ный водный раствор

В сульфат натрия, насыщенный водный раствор

В сульфат натрия, насыщенный водный раствор

В сублимат, насыщенный водный раствор

В сера

В серная кислота 50%-ная

В винная кислота 10%-ная

В оксихлорид фосфора

В этиленгликоль

О этиловый спирт 96%-ный чистый

О трихлорэтилфосфат (пластификатор)

О муравьиная кислота 30%-ная

О глицерол

О изоамиловый спирт

О изопропиловый спирт

О азотная кислота 10-20%-ная

О перхлорная кислота концентрированная

О нефть

О петролейный эфир (смесь углеводородов)

О серная кислота 70%-ная

О сернистый ангидрид

О аллиловый спирт

О тетраэтилсвинец, 10%-ный раствор в уайт-спирите

О хлор газообразный сухой

О трихлоруксусная кислота 10%-ная

О циклогексанол

О динонилфталат (пластификатор)

О диоктилфталат (пластификатор)

О диоксан

Н ацетон

Н акрилонитрил

Н аммиак

Н фторид аммония, насыщенный водный раствор

Н раствор гидроксида аммония

Н сульфид аммония, насыщенный водный раствор

Н амилацетат

Н анилин

Н бензальдегид

Н бензол

Н бензойная кислота

Н бензиловый спирт

Н бром

Н бромбензол

Н масляная кислота

Н сероуглерод

Н каустический поташ

Н раствор каустического поташа

Н каустическая сода

Н раствор каустической соды

Н хлор газообразный влажный

Н хлорбензо

Н хлороформ

Н крезол

Н ксилол

Н циклогексанон

Н диалмифалат

Н диалмифалат (пластификатор)

Н диэтиловый эфир

Н диметилформомид

Н дифил 5,3

Н этиламин

Н этилбромид

Н этиленхлорид

Н этиленхлоргидрин

Н эфир

Н соляная кислота концентрированная

Н плавиковая кислота концентрированная

Н йод

Н метанол

Н метиламин

Н метиленхлорид

Н метилэтилкетон

Н метилметакрилат

Н известковое молоко, 30%-ная взвесь в воде

Н азотная кислота 30%-ная

Н нитробензол

Н азотистый дым, сухой

Н перхлорэтилен

Н фенол

Н фенилэтиловый спирт

Н трихлорид фосфора

Н цианид калия

Н пропионовая кислота концентрированная

Н пиридин

Н стирол

Н серная кислота концентрированная

Н сернистая кислота 10%-ная

Н сульфурилхлорид

Н тетрахлорэтан

Н тетрагидрофуран

Н тетралин

Н тиофен

Н толуол

Н трихлорэтиламин

Н трихлорэтилен

Н трикрезилфосфат (пластификатор)

Н уксусный альдегид

2. Дезинфицирующие средства:

Дезинфицирующие средства:

В Вaktol, 5%-ный

В хлорамин

B Delegol 5%-ный

B Dimamin T, 5%-ный

В перекись водорода

В Lisoform, 2%-ный

B Maktol

B Oktozon, 1%-ный

В пергидроль

В резорцин, 1%-ный раствор

Н анилин

Н бензальдегид

Н бензол

Н бензойная кислота

Н бензиловый спирт

Н бром

Н бромбензол

Н масляная кислота

Н сероуглерод

Н каустический поташ

Н раствор каустического поташа

Н каустическая сода

Н раствор каустической соды

Н хлор газообразный влажный

Н хлорбензол

Н хлороформ

Н крезол

Н ксилол

Н циклогексанон

Н диалмифалат

Н диалмифалат (пластификатор)

Н диэтиловый эфир

Н диметилформомид

Н дифил 5,3

Н этиламин

Н этилбромид

Н этиленхлорид

Н этиленхлоргидрин

Н эфир

Н соляная кислота концентрированная

Н плавиковая кислота концентрированная

Н йод

Н метанол

Н метиламин

Н метиленхлорид

Н метилэтилкетон

Н метилметакрилат

Н известковое молоко, 30%-ная взвесь в воде

Н азотная кислота 30%-ная

Н нитробензол

Н азотистый дым, сухой

Н перхлорэтилен

Н фенол

Н фенилэтиловый спирт

Н трихлорид фосфора

Н цианид калия

Н пропионовая кислота концентрированная

Н пиридин

Н стирол

Н серная кислота концентрированная

Н сернистая кислота 10%-ная

Н сульфурилхлорид

Н тетрахлорэтан

Н тетрагидрофуран

Н тетралин

Н тиофен

Н толуол

Н трихлорэтиламин

Н трихлорэтилен

Н трикрезилфосфат (пластификатор)

Н уксусный альдегид

2. Дезинфицирующие средства:

Дезинфицирующие средства:

В Вaktol, 5%-ный

В хлорамин

B Delegol 5%-ный

B Dimamin T, 5%-ный

В перекись водорода

В Lisoform, 2%-ный

B Maktol

B Oktozon, 1%-ный

В пергидроль

Н анилин

Н бензальдегид

Н бензол

Н бензойная кислота

Н бензиловый спирт

Н бром

Н бромбензол

Н масляная кислота

Н сероуглерод

Н каустический поташ

Н раствор каустического поташа

Н каустическая сода

Н раствор каустической соды

Н хлор газообразный влажный

Н хлорбензол

Н хлороформ

Н крезол

Н ксилол

Н циклогексанон

Н диалмифалат

Н диалмифалат (пластификатор)

Н диэтиловый эфир

Н диметилформомид

Н дифил 5,3

Н этиламин

Н этилбромид

Н этиленхлорид

Н этиленхлоргидрин

Н эфир

Н соляная кислота концентрированная

Н плавиковая кислота концентрированная

Н йод

Н метанол

Н метиламин

Н метиленхлорид

Н метилэтилкетон

Н метилметакрилат

Н известковое молоко, 30%-ная взвесь в воде

Н азотная кислота 30%-ная

Н нитробензол

Н азотистый дым, сухой

Н перхлорэтилен

Н фенол

Н фенилэтиловый спирт

Н трихлорид фосфора

Н цианид калия

Н пропионовая кислота концентрированная

Н пиридин

Н стирол

Н серная кислота концентрированная

Н сернистая кислота 10%-ная

Н сульфурилхлорид

Н тетрахлорэтан

Н тетрагидрофуран

Н тетралин

Н тиофен

Н толуол

Н трихлорэтиламин

Н трихлорэтилен

Н трикрезилфосфат (пластификатор)

Н уксусный альдегид

2. Дезинфицирующие средства:

Дезинфицирующие средства:

В Вaktol, 5%-ный

В хлорамин

B Delegol 5%-ный

B Dimamin T, 5%-ный

В перекись водорода

В Lisoform, 2%-ный

B Maktol

B Oktozon, 1%-ный

В пергидроль

В резорцин, 1%-ный раствор

В спирт чистый

В сублимат

B Trosilin G extra, 1,5%-ный

O Zephirol

О тинктура йода

О Sagrotan, 5%-ный

О Merfen, 2%-ный

Н карболовая кислота

Н ДДТ

H TB-Lisoform

3. Фармацевтические и косметические средства

В плазма крови

В ланолин

О ментол, 90%-ный спиртовой раствор

О тинктура йода

О вазелин

Н маникюрный лак

Н средство для удаления маникюрного лака

В жидкость для полоскания рта Odol

В заменитель крови Periston

4. Продукты питания и напитки

В яблочный сок

В сало

В пиво

В свекольная патока

В масло животное

В шоколад

В корица

В рыбий жир

В кофе

В коньяк, 38%-ный

В поваренная соль

В масло растительное

В рыба

В фруктовый сироп (малиновый)

В огурцы

В глюкоза

В грейпфрутовый сок

В джин

В льняное масло

В ликеры

В маргарин

В мясо

В молоко

В минеральная вода

В горчица

В лук

В апельсиновый сок

В красный перец

В черный перец

В ром

В сахар, насыщенный раствор

В столовая соль

В чай

В табак

В томатный сок

В томатная паста

В патока

В ванилин

В овощные соки

В растительное масло

В уксус

В водка

В вода

В вино

В уорчестерский соус

О топленый свиной жир

Н душистый перец

Н гвоздика

Н мускатный орех

5. Детергенты, моющие и чистящие средства

Детергенты, моющие и чистящие средства

B Calgonit – моющее средство

B Into – средство для мытья окон

В хозяйственное мыло

В эмульсия силиконового масла

В жидкое мыло

В бензин для чистки

О шампунь Tuba для чистки ковров, концентрированный

Н Calgonit – жидкость для мытья посуды

6. Технические масла и консистентные смазки

В Aral BG 58

В смазка для автоматических выключателей

В жидкость Baysilon (силиконовое масло)

В BP Energol HL — 100

B BP Energol EM — 100

В BP H LR 65

В осветительное масло IG 1402

В кабельное масло IG 1402

В кабельное масло KH 190

В кальциевый жир для мыловарения

В камфорное масло

В касторовое масло

В консистентная смазка DARINA R2

B Esso Estik 42-45

В рыбий жир (из рыбьей печени)

В рыбий жир

В гидравлическая жидкость (vas HLP 16)

В топливо для реактивных двигателей UP4 (b.p. 97-209 C)

В легкое масло Mobil DTE

В специальное масло Mobil 10 W 30

В паста Molikote

В нафтеновое смазочное масло

В смазочное парафиновое масло

В парафиновое масло

В Polyran MM 25 (смазочное масло)

В сурепное масло

В масло для швейных машин

В силиконовое масло

В натриевый жир для мыловарения

В заменитель терпентинового масла

В Kaltron 113 MDR

В Marlon, 1%-ный (смачивающее средство)

В моторное топливо (обычных сортов)

О лак

О терпентиновое масло

О дизельное топливо

О нефтяное топливо (топочный мазут)

Н тормозная жидкость (АТЕ)

Н смазочно-охлаждающее масло

Н керосин (авиационное топливо)

Н Shell IP4 (горючее)

7. Клеи и герметики

Клеи и герметики

В клеящие пленки Cellux

В оконная замазка

В гипс

В изоляционная лента

В резина (без пластификатора)

8. Полировальные составы и антистатики

В хромовая зелень (полировальная паста)

В антистатический раствор Deiu

B Persoftal

В полировальный состав Perspex 3

B Plexklar

В полировальная паста Pоlufak

B Statexan AN

О Arguad 18, 50%-ный

9. Чернила

В чернила для печатей Geha

В чернила ярко-синие Pelican 4001

В чернила синие для авторучек Visor 7

О средства для маркировки Multi (Faber Castall)

10. Прочие вещества

В Basilit UAK, 20%-ный водный раствор (пропиточный состав для древесины)

В электролит аккумуляторной батареи

В кровь

В цемент

В каменноугольный газ

В выхлопные газы, кислотные

В фотопроявитель разведённый, готовый к использованию

В средство для полирования пола

В фреон TF

B Frigen 113 TRT

В гипс

В натуральный каучук

В фотопроявитель Neutol, разведённый, готовый к использованию

В Orthozid 50, 0,5%-ный (фунгицид)

В пот, щелочной (pH 9,5)

В PLK 4 (пропиточный состав для древесины)

В полиамид

В полиэтилен

В поливинилхлорид

В морская вода

В крахмал

О пот, кислый (pH 4,7)

О мыльная пена

О поливинилхлорид, содержащий пластификатор

О полимерные пластификаторы

О таниган CLS,30%-ный

О таниган CV

Н дубильная кислота

Н уайт-спирит

Н Е 605, 0,5%-ный (инсектицид для растений)

Н Metasystox 0,5%-ный (фунгицид)

Ключ к значениям таблицы:

В — высокая стойкость

О — ограниченная стойкость

Н — нулевая стойкость

Испытания проводились при 6-ти месячном непосредственном контакте испытуемого образца с химическим веществом, после чего образец подвергался обычному циклу определения его физико-механических характеристик.

Если ухудшение любого из параметров не превышает 7%, материал считается стойким. Если ухудшение составляет до 25% — ограниченно стойким. Если ухудшение любого из параметров превышает 25%, материал считается нестойким к воздействию данного вещества.

Поликарбонаты представляют собой особую группу термопластичных полимеров. Они легко обрабатываются, формуются и термоформуются; как таковые, эти пластмассы очень широко используются в современной химической промышленности. Благодаря своим интересным свойствам (термостойкость, ударопрочность и оптические свойства) они занимают промежуточное положение между обычными пластиками и инженерными пластиками. Дополнительные рекомендуемые знания

Химия Поликарбонаты получили свое название, потому что они представляют собой полимеры, имеющие функциональные группы, связанные вместе карбонатными группами (-O-(C=O)-O-) в длинную молекулярную цепь. Тип поликарбонатного пластика изготовлен из бисфенола А, в котором группы бисфенола А связаны вместе карбонатными группами в полимерной цепи. Приложения Поликарбонат становится все более распространенным в домашнем хозяйстве, а также в лабораториях и в промышленности, особенно в тех случаях, когда требуются какие-либо из его основных характеристик — высокая ударопрочность, термостойкость, оптические свойства. Основные методы трансформации поликарбонатных смол:

Типичные области применения:

Типичное применение листа/пленки:

Для использования в местах, подверженных атмосферным воздействиям или УФ-излучению, требуется специальная обработка поверхности. Это может быть либо покрытие (например, для повышения стойкости к истиранию), либо соэкструзия для повышения устойчивости к атмосферным воздействиям. Некоторые марки поликарбоната используются в медицинских целях и соответствуют стандартам ISO 10993-1 и USP Class VI (иногда называемым PC-ISO). Класс VI является самым строгим из шести рейтингов USP. Эти сорта можно стерилизовать паром при температуре 120 °C, гамма-излучением или методом этиленоксида (EtO). Дополнительную информацию см. в разделе «Медицинское применение поликарбоната». Однако есть некоторые исследования, указывающие на возможные проблемы с биосовместимостью. Dow Chemical строго ограничивает использование всех своих пластиков в медицинских целях. Дополнительную информацию см. в Политике медицинского применения Dow Plastics и Классах биосовместимости поликарбоната MAKROLON®. Наиболее распространенными смолами являются LEXAN® от General Electric, CALIBRE® от DOW Chemicals, MAKROLON® от Bayer и PANLITE® от Teijin Chemical Limited. Поскольку цены основаны на бисфеноле А — феноле на основе бензола, — цена в значительной степени зависит от цен на фенол и бензол. Потенциальные опасности при контакте с пищевыми продуктамиПоликарбонатможет быть привлекательным для производителей и покупателей контейнеров для хранения пищевых продуктов из-за его прозрачности и прочности, его описывают как легкий и очень прочный на излом, особенно по сравнению с кварцевым стеклом. Поликарбонат можно увидеть в виде одноразовых и многоразовых пластиковых бутылок для воды. Более 100 исследований изучали биологическую активность продуктов выщелачивания бисфенола А из поликарбонатов. Бисфенол А, по-видимому, высвобождается из поликарбонатных клеток для животных в воду при комнатной температуре и может быть причиной увеличения репродуктивных органов самок мышей. Анализ литературы о воздействии низких доз фильтрата бисфенола А, проведенный vom Saal и Hughes, опубликованный в августе 2005 г., по-видимому, обнаружил предполагаемую корреляцию между источником финансирования и сделанным выводом. Исследования, финансируемые промышленностью, как правило, не обнаруживают значительных эффектов, в то время как исследования, финансируемые государством, как правило, обнаруживают значительные эффекты. [2] Исследование Аны М. Сото, профессора анатомии и клеточной биологии Медицинской школы Университета Тафтса в Бостоне, опубликовано 6 декабря в онлайн-издании Reproductive Toxicology (DOI: 10.1016/j.reprotox.2006.10). .002) описывает воздействие бисфенола А на беременных крыс в количестве от 2,5 до 1000 мкг на килограмм массы тела в день. В эквиваленте полового созревания щенков (возраст 50 дней) около 25% их молочных протоков имели предраковые поражения, что примерно в три-четыре раза выше, чем у контрольной группы, не подвергшейся воздействию. Экспертная группа из 12 ученых обнаружила, что существует «некоторая обеспокоенность тем, что воздействие химического вещества бисфенола А в утробе матери вызывает нервные и поведенческие эффекты», согласно проекту отчета, подготовленному Национальной токсикологической программой (NTP). ) Центр оценки рисков для репродукции человека. Для взрослого населения в целом группа экспертов обнаружила «незначительную озабоченность неблагоприятными репродуктивными эффектами после воздействия». [4] Среди тех, кто изучает поликарбонатные контейнеры для хранения воды и пищевых продуктов, может быть достигнуто согласие в том, что использование отбеливателя с гипохлоритом натрия и других щелочных чистящих средств для очистки поликарбоната не рекомендуется, поскольку они катализируют высвобождение бисфенола-А. В таблице химической совместимости показана реакционная способность между химическими веществами, такими как поликарбонат, и чистящим средством. [5] Спирт является одним из рекомендуемых органических растворителей для очистки поликарбоната от жира и масел. Для лечения плесени может быть эффективным бура:H 2 O от 1:96 до 1:8. [ ссылка необходима ] Синтез Поликарбонат можно синтезировать из бисфенола А и фосгена (карбонилдихлорид, COCl 2 ). Первым этапом синтеза поликарбоната из бисфенола А является обработка бисфенола А гидроксидом натрия. Это депротонирует гидроксильные группы молекулы бисфенола А. Депротонированный кислород реагирует с фосгеном посредством карбонильного присоединения с образованием тетраэдрического промежуточного соединения (здесь не показано), после чего отрицательно заряженный кислород отщепляет ион хлорида (Cl — ) с образованием хлорформиата. Затем хлорформиат атакует другой депротонированный бисфенол А, удаляя оставшийся хлорид-ион и образуя димер бисфенола А с карбонатной связью между ними. Повторение этого процесса дает поликарбонат, полимер с чередующимися карбонатными группами и группами бисфенола А. Взаимодействие с другими химическими веществами* При комнатной температуре. При температуре выше 60 °C более выражен гидролиз, разрушающий пластик. Разложение зависит от времени и температуры. Не рекомендуется использовать гипохлорит натрия (отбеливатель) и другие щелочные чистящие средства для поликарбоната, поскольку они вызывают выделение бисфенола А, известного эндокринного разрушителя. | |

| Эта статья находится под лицензией GNU Free Documentation License. Он использует материал из статьи Википедии «Поликарбонат». Список авторов есть в Википедии. |

В чем разница между поликарбонатом и полиметилметакрилатом

Основное различие между поликарбонатом и полиметилметакрилатом заключается в том, что поликарбонат сравнительно прочнее полиметилметакрилата.

Поликарбонат представляет собой синтетическую смолу, мономерные единицы которой связаны друг с другом посредством карбонатных связей, в то время как мономер полиметилметакрилата представляет собой полимер, изготовленный из метилметакрилата, и имеет различные важные области применения.

СОДЕРЖАНИЕ

1. Обзор и основные отличия

2. Что такое поликарбонат

3. Что такое полиметилметакрилат

4. Сравнение поликарбоната и полиметилметакрилата в табличной форме

5. Резюме – Поликарбонат и полиметилметакрилат

Резюме – Поликарбонат и полиметилметакрилат

Что такое поликарбонат?

Поликарбонат можно описать как синтетическую смолу, мономерные звенья которой связаны друг с другом через карбонатные связи. Это форма пластика, созданная в результате реакции между бисфенолом А и фосгеном, двумя мономерами, не содержащими карбонатных групп. Однако после полимеризации полимерные цепи содержат карбонатные связи, что приводит к названию этих полимеров поликарбонатами.

Рисунок 1: Химическая структура мономерного звена поликарбоната

Кроме того, поликарбонатные полимеры содержат ароматические кольца. Поликарбонат доступен в различных цветах. Как правило, эти полимеры имеют прозрачную природу, но мы можем производить некоторые цветные продукты, которые обычно являются полупрозрачными, в зависимости от интенсивности цвета.

Поликарбонат имеет процесс ступенчатой полимеризации. В этом процессе происходит реакция конденсации с участием двух функциональных групп (ненасыщенный мономер не участвует). Поликарбонат – прочный и прозрачный материал. Кроме того, прочность и оптическая прозрачность этого материала делают его пригодным как для внутреннего, так и для наружного применения. Поликарбонат легко поддается механической обработке, этот материал обладает хорошей размерной стабильностью при высокой ударной вязкости.

Поликарбонат – прочный и прозрачный материал. Кроме того, прочность и оптическая прозрачность этого материала делают его пригодным как для внутреннего, так и для наружного применения. Поликарбонат легко поддается механической обработке, этот материал обладает хорошей размерной стабильностью при высокой ударной вязкости.

Что такое полиметилметакрилат?

Полиметилметакрилат можно охарактеризовать как полимерный материал, который очень важен в различных областях применения. Он изготовлен из мономера метилметакрилата, который представляет собой органическое соединение, имеющее химическую формулу Ch3=C(Ch4)COOCh4. Метилметакрилат представляет собой бесцветную жидкость, содержащую метиловый эфир метакриловой кислоты, и является мономером для производства крупномасштабного поли(метилметакрилата) или полимера ПММА.

Рисунок 02: Скелетная формула повторяющегося звена полиметилметакрилата

Существуют различные способы получения мономера полиметилметакрилата, в том числе циангидриновый способ, метилпропионатный способ, получение через пропионовый альдегид, изомасляную кислоту, метилацетиленовый процесс, изобутиленовый способ и т. д. Кроме того, существуют способы соединения полиметилметакрилата метакрилат: с использованием цианоакрилатного цемента, с использованием тепла для сварки и с использованием хлорированных растворителей, включая дихлорметан. Эти факторы могут растворить пластик в месте соединения. Затем эти стыки сплавляются и прошиваются, образуя почти невидимый сварной шов. Существуют различные применения мономеров ММА, например, использование в производстве полимера ПММА, производство сополимера метилметакрилат-бутадиен-стирол, который используется в качестве модификатора для ПВХ, в качестве сырья для метакрилата и т. д.

д. Кроме того, существуют способы соединения полиметилметакрилата метакрилат: с использованием цианоакрилатного цемента, с использованием тепла для сварки и с использованием хлорированных растворителей, включая дихлорметан. Эти факторы могут растворить пластик в месте соединения. Затем эти стыки сплавляются и прошиваются, образуя почти невидимый сварной шов. Существуют различные применения мономеров ММА, например, использование в производстве полимера ПММА, производство сополимера метилметакрилат-бутадиен-стирол, который используется в качестве модификатора для ПВХ, в качестве сырья для метакрилата и т. д.

В чем разница между поликарбонатом и полиметилметакрилатом?

Поликарбонат представляет собой синтетическую смолу, мономерные звенья которой связаны друг с другом посредством карбонатных связей, тогда как полиметилметакрилат представляет собой полимер, состоящий из мономера метилметакрилата и очень важный для различных применений. Ключевым отличием поликарбоната от полиметилметакрилата является их прочность. Поликарбонат обычно прочнее полиметилметакрилата. К тому же поликарбонат дороже полиметилметакрилата. Кроме того, полиметилметакрилат более жесткий, чем поликарбонат. Кроме того, поликарбонат выдерживает до 120 градусов Цельсия, а полиметилметакрилат – до 90 градусов Цельсия.

Поликарбонат обычно прочнее полиметилметакрилата. К тому же поликарбонат дороже полиметилметакрилата. Кроме того, полиметилметакрилат более жесткий, чем поликарбонат. Кроме того, поликарбонат выдерживает до 120 градусов Цельсия, а полиметилметакрилат – до 90 градусов Цельсия.

На следующем рисунке представлены сводные данные о различиях между поликарбонатом и полиметилметакрилатом в табличной форме.

Резюме – Поликарбонат и полиметилметакрилат

Поликарбонат и полиметилметакрилат являются важными материалами в промышленности. Основное различие между поликарбонатом и полиметилметакрилатом заключается в том, что поликарбонат сравнительно прочнее полиметилметакрилата. Кроме того, полиметилметакрилат жестче поликарбоната и не выдерживает температуры выше 100 градусов Цельсия.

Артикул:

1 «Поликарбонат (ПК)». Британская федерация пластмасс .

Изображение предоставлено:

1. «Lexan» DrTorstenHenning — собственная работа, нарисованная с помощью bkchem (Public Domain) через Commons Wikimedia

2. «PMMA Repeating Unit» DrTorstenHenning — собственная работа, нарисованная с помощью bkchem (Public Domain) через Commons Wikimedia

«PMMA Repeating Unit» DrTorstenHenning — собственная работа, нарисованная с помощью bkchem (Public Domain) через Commons Wikimedia

Поликарбонат: самый прочный пластик

Что такое поликарбонат (ПК)?

Поликарбонат (ПК) относится к группе термопластичных полимеров, включающих в свою химическую структуру карбонатные группы. Поликарбонаты, используемые в машиностроении, прочны и жестки. Некоторые сорта оптически прозрачны и используются для линз из поликарбоната. Они легко обрабатываются, формуются и термоформуются. Благодаря этим химическим свойствам поликарбонаты имеют множество применений. Изделия из поликарбоната могут содержать предшественник мономера бисфенола А (BPA). Он часто создается на листах, как показано ниже.

Поликарбонат — это термопласт, который можно найти практически везде. Он используется в очках, медицинских приборах, защитном снаряжении, автозапчастях, DVD, осветительных приборах и Blu-Ray. Как естественный прозрачный аморфный термопласт поликарбонат полезен, потому что он может пропускать свет внутрь почти так же эффективно, как стекло, и может выдерживать более значительные удары, чем многие другие обычно используемые пластики.

Кроме того, гибкость поликарбоната позволяет создавать его при комнатной температуре, не трескаясь и не ломаясь, и его можно реформировать даже без применения тепла, делая его аморфным. Наконец, «термопластичная» часть относится к природе поликарбоната и других подобных пластиков, которые становятся жидкими при температуре плавления, что позволяет, среди прочего, легко литье под давлением и переработку.

Поликарбонаты производятся путем полимеризации бисфенола А (C15h26O2) и фосгена (COCl2). Поликарбонат плавится при 260-320°С и хорошо работает в довольно широком диапазоне температур. Его ударная вязкость почти в два раза выше, чем у его ближайших соседей, АБС и ПВХ. Как и у многих полимеров, его коэффициент расширения выше, чем у металлов, таких как сталь и алюминий, что необходимо учитывать при использовании в сборках.

Листовой поликарбонат может быть сварен растворителем или склеен, а также может быть соединен с помощью механических застежек, таких как заклепки. Материал имеет прочность на растяжение 8500 фунтов на квадратный дюйм. Скорость усадки варьируется от 0,006 до 0,009.в/в.

Материал имеет прочность на растяжение 8500 фунтов на квадратный дюйм. Скорость усадки варьируется от 0,006 до 0,009.в/в.

Некоторые из ключевых свойств поликарбоната заключаются в том, что он пластичен при комнатной температуре и может обрабатываться с помощью традиционных инструментов для сверления, пиления и фрезерования. Его можно легко согнуть при комнатной температуре с локальным нагревом, иногда применяемым вдоль линии сгиба, чтобы свести к минимуму разрушение под напряжением. Термоформование — недорогой и популярный способ придания формы поликарбонатным листам, особенно для средних и крупных деталей в ограниченных объемах производства. В форме гранул материал легко подвергается литью под давлением или экструзии.

Поликарбонатный пластик является аморфным, что означает отсутствие упорядоченной структуры кристаллических твердых тел. Это влияет на то, как материал размягчается — постепенно и в широком диапазоне температур, а не внезапно, как в случае кристаллических полимеров.

Как и другие термопласты, поликарбонат гигроскопичен, и перед формованием необходимо удалить любую захваченную влагу. Обычно замачивания пластика в печи при температуре 120°C в течение двух-четырех часов достаточно, чтобы привести материал в рекомендуемый диапазон влажности 0,02%.

Считается, что поликарбонат совместим со многими минеральными кислотами, спиртом, мягким мылом, нефтяными маслами (но не с некоторыми масляными добавками), силиконовыми маслами и смазками, а также с низкими концентрациями щелочей. Однако большинство ароматических и галогенсодержащих растворителей, таких как толуол, бензол, бензин и ацетон, вызывают, как минимум, побеление поверхности и, вероятно, кристаллизацию материала. Поэтому следует избегать контакта поликарбоната с этими растворителями. То же самое относится и к растворителям, таким как метилэтилкетон и соляная кислота, использование которых может привести к растрескиванию под напряжением.

Производители предлагают специальные покрытия, которые лучше противостоят чистящим средствам для архитектурных панелей и вывесок. В целом химическая стойкость поликарбоната во многом зависит от продолжительности воздействия, температуры материала, разновидности химического вещества, его концентрации и уровня нагрузки на материал. Поликарбонат часто комбинируют с полиэстером для повышения химической стойкости и термостойкости. Кроме того, он смешивается с ABS для повышения пластичности.

В целом химическая стойкость поликарбоната во многом зависит от продолжительности воздействия, температуры материала, разновидности химического вещества, его концентрации и уровня нагрузки на материал. Поликарбонат часто комбинируют с полиэстером для повышения химической стойкости и термостойкости. Кроме того, он смешивается с ABS для повышения пластичности.

Как изготавливается поликарбонат?

Первичный поликарбонатный материал получают реакцией бисфенола А (BPA) и фосгена COCl. Первый этап синтеза включает обработку бисфенола А гидроксидом натрия, который депротонирует гидроксильные группы бисфенола-А.

Дифеноксид реагирует с фосгеном с образованием хлорформиата, который затем подвергается воздействию другого феноксида. Таким образом, ежегодно производится около одного миллиарда килограммов поликарбоната. Многие другие диолы были протестированы с использованием бисфенола А, например, бис(4-гидроксифенил)циклогексан и дигидроксибензофенон. Циклогексан действует как сомономер для подавления тенденции к кристаллизации продукта, полученного из BPA. Кроме того, тетрабромбисфенол А используется для повышения огнестойкости поликарбоната.

Кроме того, тетрабромбисфенол А используется для повышения огнестойкости поликарбоната.

Какие бывают виды поликарбоната?

Хотя листовой поликарбонат был первым и одновременно разработан в середине 20-го века компаниями GE и Bayer, на современном рынке пластиковых материалов представлено множество разработчиков, каждый из которых обладает уникальной формулой поликарбоната и производственным процессом. Вот несколько подробностей о некоторых современных вариациях и их обычном использовании.

- Прозрачный лист GP: Прозрачный поликарбонатный лист GP предназначен для остекления и промышленного использования. Он стоит особняком как лучший поликарбонат для защиты от вандализма и преднамеренной поломки. Этот ударопрочный лист имеет ударную вязкость в 250 раз выше, чем у стекла, и в 30 раз выше, чем у акрилового листа, что делает его идеальным для защиты.

- Лист Clear SL: Естественный свет может со временем повредить даже самые прочные материалы, но этот износ можно значительно замедлить благодаря повышенной устойчивости Clear SL к УФ-излучению.

Этот материал предназначен для работы в неблагоприятных условиях и обеспечивает непревзойденное продление срока службы и устойчивость к изменению цвета. Кроме того, поликарбонатный лист Clear SL обеспечивает одинаковую защиту с обеих сторон листа для всесторонней устойчивости к ультрафиолетовому излучению.

Этот материал предназначен для работы в неблагоприятных условиях и обеспечивает непревзойденное продление срока службы и устойчивость к изменению цвета. Кроме того, поликарбонатный лист Clear SL обеспечивает одинаковую защиту с обеих сторон листа для всесторонней устойчивости к ультрафиолетовому излучению. - Зеркальный лист из поликарбоната: 9 шт.0209 Этот универсальный поликарбонатный лист обеспечивает зеркальный эффект стекла с термостойкостью, превосходной ударной вязкостью, а также стабильностью размеров и устойчивостью к ультрафиолетовому излучению. Этот поликарбонат, идеально подходящий для автомобильной промышленности и безопасности, является основой для того, что обычно называют двусторонним зеркалом. Тем не менее, он также может создавать традиционные зеркала в средах с высоким уровнем стресса, таких как автомобили, торговые витрины и ванные комнаты в учреждениях.

Гибкость поликарбоната позволяет создавать изделия различных размеров, форм, цветов и степени прозрачности. Все они обеспечивают превосходную прочность, функциональность и экономичность.

Все они обеспечивают превосходную прочность, функциональность и экономичность.

Для получения дополнительной информации см. наше руководство по типам поликарбоната.

Для чего используются поликарбонатные пластмассы?

Общее использование для поликарбонатных пластмассы включают в себя:

- Автомобильные фары

- Охрана Windows

- Мотоциклевые лица и ветровые стеклы

- Lenses

- Safety Glasses

- Machinery Guards

- Safety Glasses

- Machinery Guards

- Safety Glasses

- Machinery Guards

- .

Благодаря своей прочности и долговечности поликарбонат имеет очевидное применение для передачи света там, где велик риск удара.

Добавки часто используются для повышения его устойчивости к ультрафиолетовому излучению (хотя это хороший блокатор ультрафиолетового излучения), что может вызвать обесцвечивание, например запотевание, которое происходит с некоторыми автомобильными фарами. Как уже отмечалось, устойчивость к царапинам слабая, поэтому в некоторых случаях необходимо использовать покрытия для упрочнения поверхностей, например, в очках.

Как уже отмечалось, устойчивость к царапинам слабая, поэтому в некоторых случаях необходимо использовать покрытия для упрочнения поверхностей, например, в очках.

Поликарбонат стабилен при более высоких температурах, что делает его полезным для медицинских устройств, которые необходимо стерилизовать паром. Его также можно стерилизовать оксидом этилена и облучением в течение ограниченного числа циклов.

Поликарбонат и поликарбонатная смола используются во многих потребительских товарах, чтобы придать вид и ощущение стекла без его хрупкости и веса, таких как блендеры и кухонные комбайны, посуда для напитков, бутылочки для кормления, корпуса фильтров для воды, бутылки для воды и т. д. водная промышленность давно перешла на поликарбонат для своих больших бутылей. Однако были некоторые опасения, что BPA (бисфенол А), используемый при производстве поликарбоната, может проникать в пищевые продукты, что привело к разработке поликарбонатов, не содержащих BPA.

Поликарбонатные листы иногда используются вместо листового металла в прототипах, чтобы обеспечить вид изнутри. В форме нити он используется для 3D-печати. Кроме того, он служит полезным материалом для защиты автоматизированного оборудования, предлагая легкое формование, высокую прозрачность и ударопрочность. Его также можно использовать для навесов автобусных остановок, как показано ниже.

В форме нити он используется для 3D-печати. Кроме того, он служит полезным материалом для защиты автоматизированного оборудования, предлагая легкое формование, высокую прозрачность и ударопрочность. Его также можно использовать для навесов автобусных остановок, как показано ниже.

Поликарбонатный пластик используется во многих электрических и электронных устройствах, включая корпуса, разъемы, батарейные отсеки, оптические носители, смартфоны и т. д. Это связано с тем, что материал обладает хорошим электрическим сопротивлением. Это превосходный электрический изолятор с термостойкостью и свойствами огнезащитного материала, который используется в различных электрических и телекоммуникационных изделиях. Он также может выступать в качестве диэлектрика в высокостабильных конденсаторах.

Поликарбонатный пластик широко используется в производстве компакт-дисков, DVD-дисков и дисков Blu-ray. Эти диски изготавливаются путем литья под давлением поликарбоната в полость пресс-формы с металлическим штампом на одной стороне, содержащим негативное изображение данных диска. Напротив, другая сторона формы представляет собой зеркальную поверхность. Кроме того, типичные продукты листового и пленочного производства включают применение в рекламе (вывески, дисплеи, защита плакатов).

Напротив, другая сторона формы представляет собой зеркальную поверхность. Кроме того, типичные продукты листового и пленочного производства включают применение в рекламе (вывески, дисплеи, защита плакатов).

Обычно прозрачный поликарбонат доступен в различных полупрозрачных и непрозрачных формах. Кроме того, формы заготовки (листы, стержни, прутки) обычно доступны в прозрачном, черном и белом цветах.

Каковы преимущества использования поликарбонатных листов?

Использование поликарбоната дает множество преимуществ.

- Огнестойкость: В отличие от акриловых листов, поликарбонат огнестойкий и имеет класс огнестойкости B1, что означает, что материал не горит при контакте с открытым пламенем. Поликарбонат самозатухающий.