- Монолитный поликарбонат: характеристики, виды и свойства

- Свойства монолитного поликарбоната для светотехники | Публикации

- Поликарбонат монолитный свойства, применение и технические характеристики

- Что такое монолитный поликарбонат?

- Отношение монолитного поликарбоната к температуре

- Химическая стойкость материала

- Механическая прочность поликарбоната ISO 527

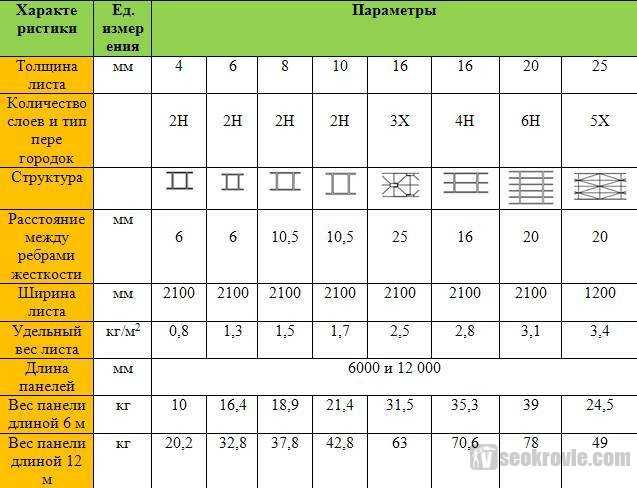

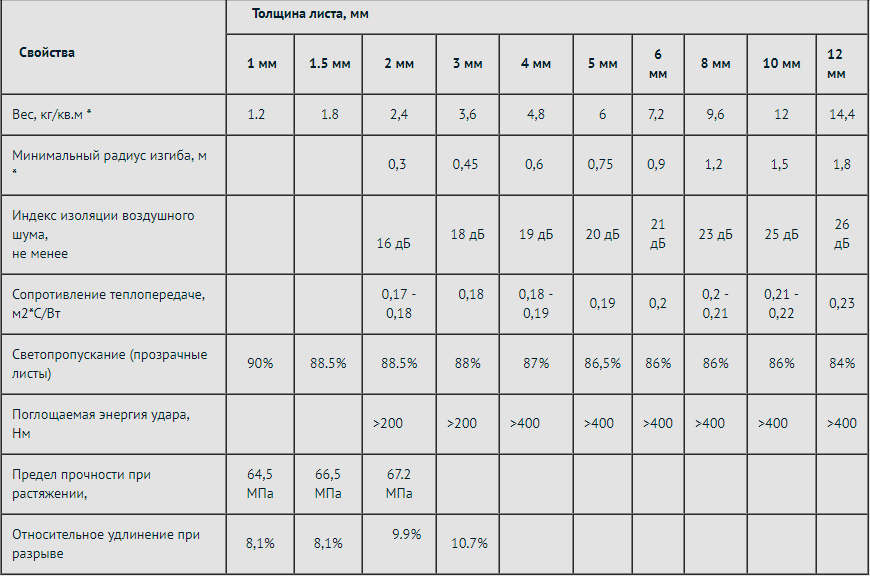

- Толщина листа и удельный вес

- Стойкость к ультрафиолетовому излучению

- Пожарное исполнение

- Lifetime

- Экологические параметры

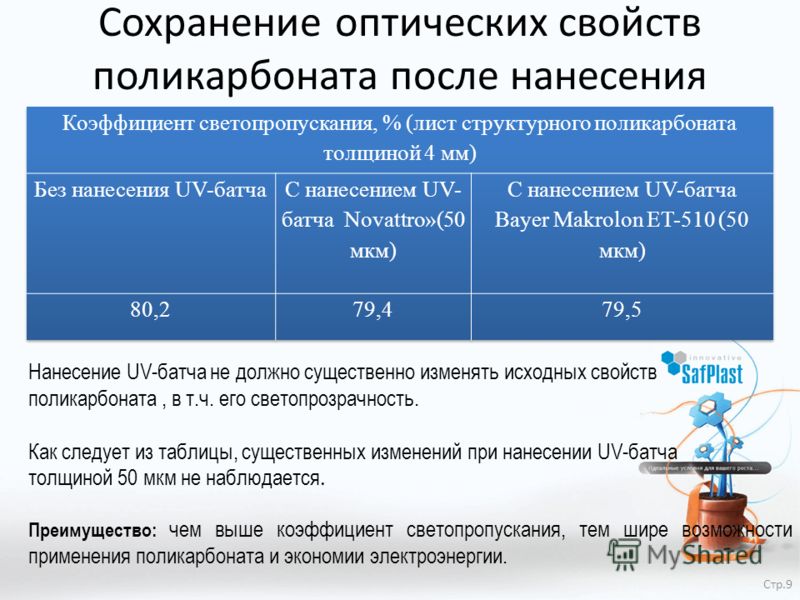

- Светопропускание

- Теплоизоляция

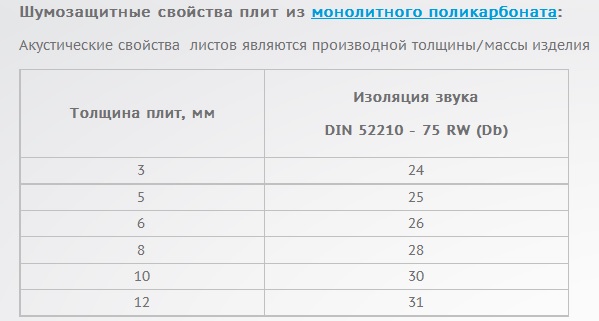

- Звукоизоляция

- Влагостойкий

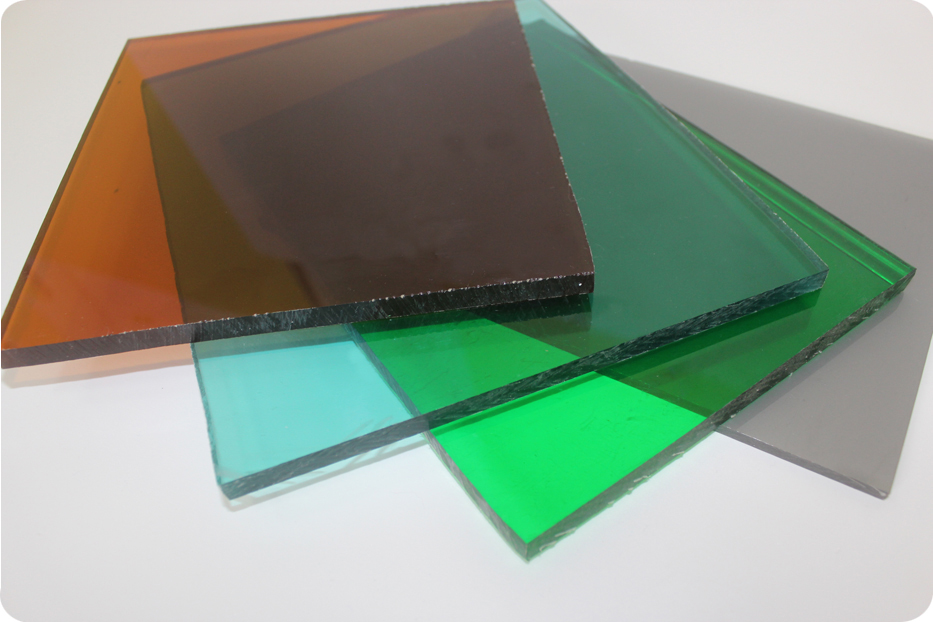

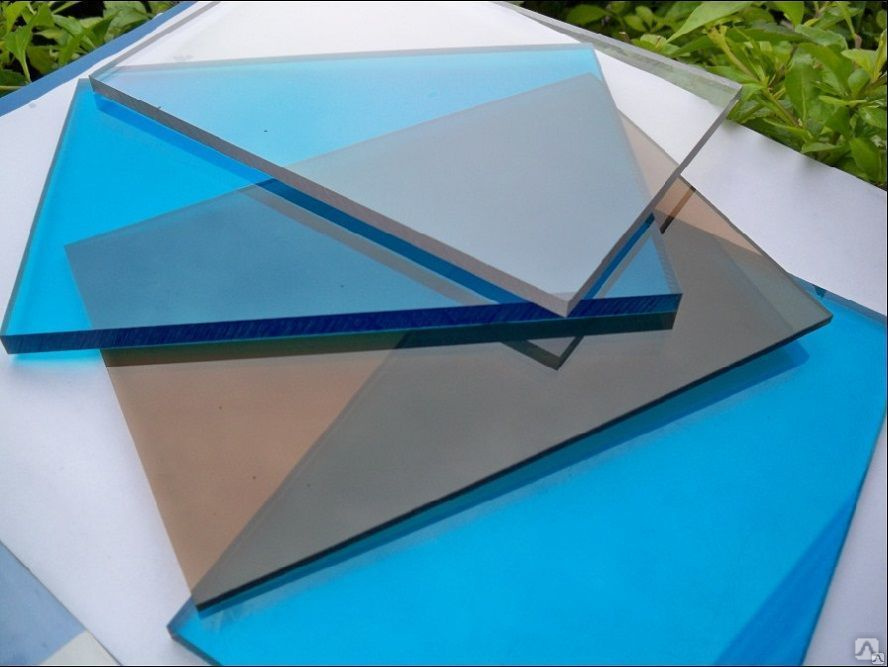

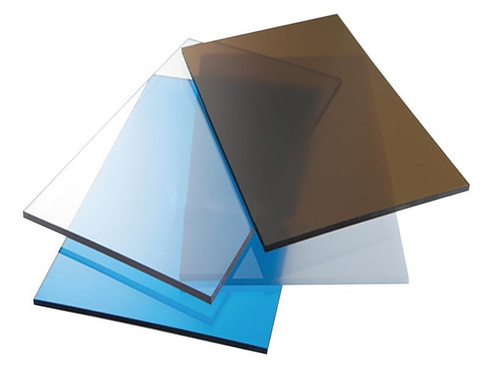

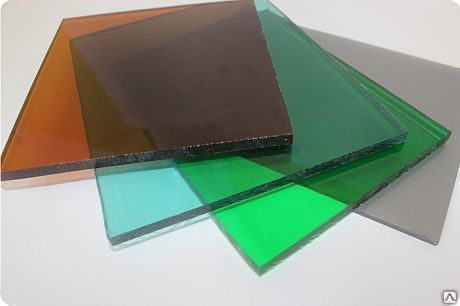

- Цвета панелей

- 3 Красный0002 Молочная

- Все, что вам нужно знать о баллистическом поликарбонатном остеклении

Монолитный поликарбонат: характеристики, виды и свойства

➤Где купить?

Главная / Блог / Монолитный поликарбонат: виды, характеристики, особенности обработки

Содержание

Технологии строительной отрасли быстро развиваются. Одним из популярных и внешне привлекательных материалов сегодня считается монолитный поликарбонат. Российский пользователь все чаще обращается к легким панелям, которые отлично просматриваются и значительно превышают стекло по прочности.

Что такое монолитный поликарбонат: общее описание

Материал относится к термопластичным полимерам, получаемым путем конденсации ацетона и фенола. В рамках производственного процесса химические вещества преобразуются в гранулы, которые после экструзии или литья принимают форму сплошных пластиковых листов. Поликарбонат листовой монолитный изготавливается согласно ТУ 6-19-113-87, что обеспечивает ему высокие показатели прочности, ударной вязкости и стойкости к колебаниям температур.

Изделия имеют типовые размеры 3050х2050 мм. При необходимости производители могут изготавливать листы с другими параметрами длины, но с сохранением изначальной ширины. Это объясняется стандартными габаритами экструдеров, которые применяют при производстве материала. Толщина термопласта может варьироваться в диапазоне от 1,5 до 20 мм, удельный вес составляет около 1200 кг/м3.

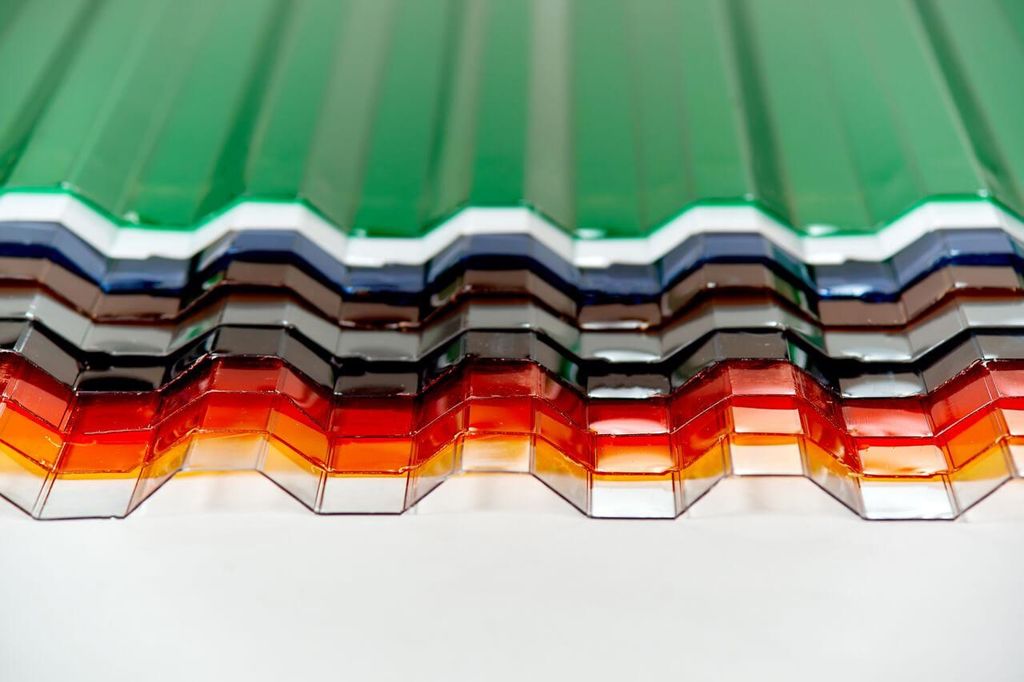

Разновидности монолитного материалаПоликарбонат монолитный – полимер, изготавливаемый из фенола и ацетона. Получаемый в результате сплошной лист очень крепкий и термоустойчивый, представлен в 2 видах:

- Волнистый. Поверхность поликарбоната напоминает волну, как шифер. Такая форма способствует отведению воды с кровли, поэтому свое применение монолитный материал нашел в строительстве беседок, навесов.

- Плоский. Такие изделия выпускают в форме четырехугольника с ровной поверхностью. Наиболее частое применение – при домашнем остеклении, использовании в витринах, предметах домашнего обихода.

При изготовлении монолитного поликарбоната производят прозрачный и цветной материал. Окрашивание происходит путем смешивания с основной массой вещества красящих пигментов. Данная технология делает монолит однородным и долгий срок сохраняет его первоначальный внешний вид.

Характеристики поликарбонатаПрежде чем использовать материал, следует познакомиться с его свойствами. Данные показатели будут отражаться на области применения монолитного поликарбоната.

- Крепость и прочность. Это первый критерий, за который монолит ценится среди потребителей. Парники и теплицы из такого материала не боятся ветра, объемных нагрузок, большого количества осадков, значительного похолодания. Не страшны такой разновидности поликарбоната и сильные удары.

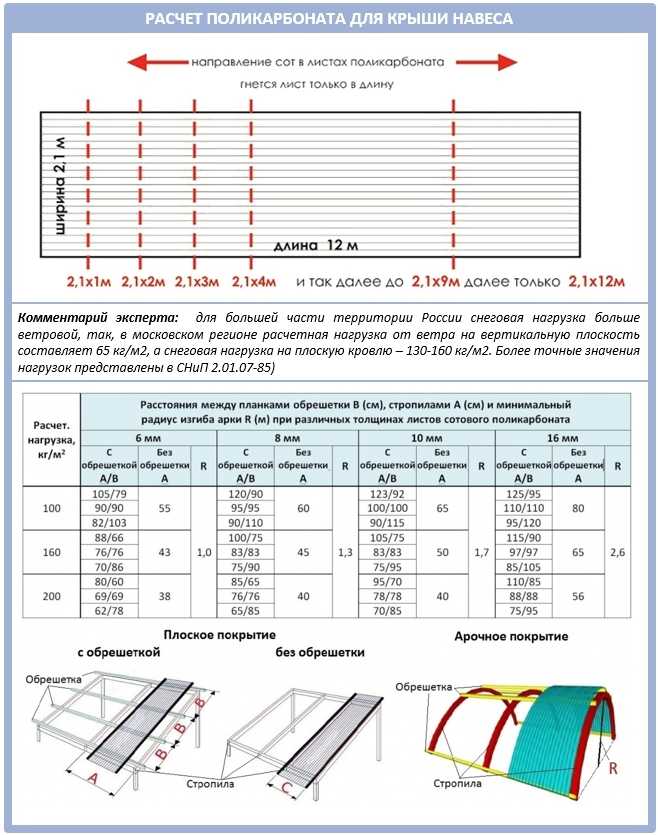

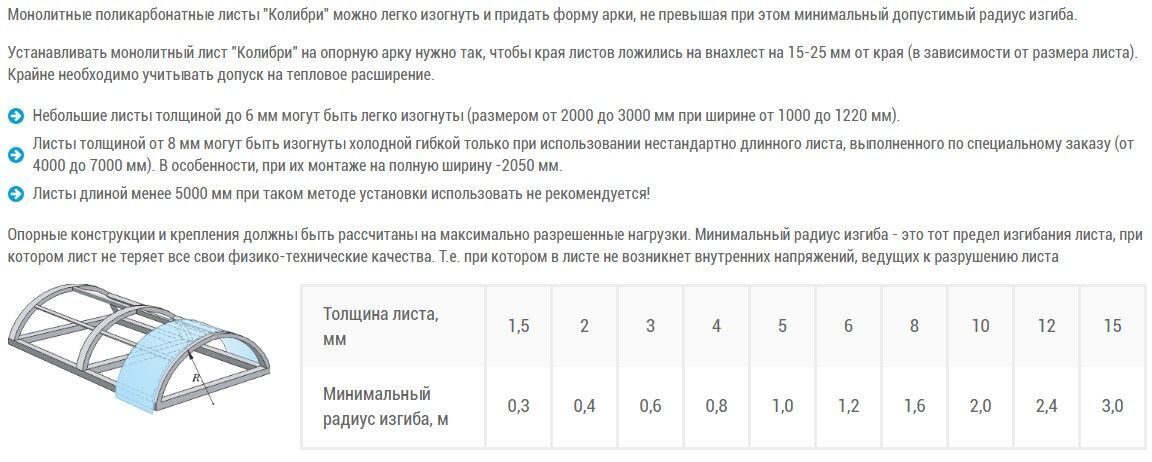

- Гибкость. Любой из видов поликарбоната монолитного – плоский и волнистый – может достаточно гнуться, однако ограничения изгиба имеются: лист 3-миллиметровый толщины – до 450 мм, 10-миллиметровый – до 1500 мм.

Данная характеристика позволяет создавать из полимерного изделия арочные конструкции.

Данная характеристика позволяет создавать из полимерного изделия арочные конструкции. - Устойчивость к химическому воздействию. Являясь термопластиком, монолитный поликарбонат не боится агрессивного окружения. Не страшны материалу жиры органического происхождения, спирт, слабые кислотные растворы. Для владельцев приусадебных участков монолит – находка. Парник из поликарбоната легко моется снаружи и внутри, в нем позволительны обработка растений подкормками или лечение почвы.

Внимание! Полимер не используется с пропаном, уксусом, аммиаком, минеральным маслом.

- Малая теплопроводность, хорошая звукоизоляция. В данном случае не имеет значения, какая разновидность монолитного поликарбоната используется. Теплица из такого материала отлично накапливает и сохраняет тепло, поэтому рассаду можно высадить ранее намеченного срока. Структура и плотность поликарбонатного листа хорошо поглощает шум, поэтому монолит широко используется для обустройства кровли.

- Высокий уровень пропуска света. Уровень светопропускаемости достигает 90-процентного значения, но монолитный поликарбонат хуже свет рассеивает, поэтому у растений могут появиться ожоги. При производстве материала для парников и теплиц в полимер добавляют специальные вещества, которые помогают поглощать солнечные лучи. Как вариант, можно применять цветной поликарбонат.

- УФ-устойчивость и термостойкость. Прямые солнечные лучи уменьшают срок службы монолитного поликарбоната, поэтому листы изделия обрабатывают специальным защитным УФ-слоем. А способность противостоять холодной погоде дает возможность применять монолит в довольно суровых условиях (выдерживает -50 °С). Если говорить о показателях высоких температур, то поликарбонат не утрачивает своих характеристик при +120 °С.

Морозоустойчивость пластика позволяет применять его для возведения кровли и обустройства теплиц даже в условиях сурового климата. Монолитный профильный поликарбонат выдерживает морозы до -50 °С, причем как при краткосрочной, так и при долговременной эксплуатации. Теплостойкость большинства марок продукции достигает +120 °С. Благодаря низкому коэффициенту теплового расширения плиты можно использовать для сооружения высокоточных конструкций.

Теплостойкость большинства марок продукции достигает +120 °С. Благодаря низкому коэффициенту теплового расширения плиты можно использовать для сооружения высокоточных конструкций.

Монолитный поликарбонат имеет очень разнообразную область применения:

- для строительства теплиц и оранжерей,

- для возведения световых куполов,

- для вставок в крышу и создания стен домов,

- для зонального разделения в виде перегородок,

- для производства наружной рекламы,

- для сооружения козырьков, навесов на остановках и зданиях.

В зависимости от цели использования выбирают те или иные показатели толщины монолитного поликарбоната:

- 1-4 мм – рекламные щиты, козырьки, теплицы;

- 6-8 мм – навесы, оранжереи, парники;

- 10 миллиметров – перегородки, дорожные барьеры;

- более 10 миллиметров – кровельные вставки или целая крыша.

Монолитный поликарбонат удивляет простотой при обработке материала. При резке поверхность должна быть ровной и чистой. Проведите линию маркером и начинайте процесс с УФ-пленкой покрытой стороны. Для удобства работы с большими листами их укладывают на пол. Для резки применяйте шлифовальную машину. Можно использовать электрический лобзик.

Для сгибания хорошо подходит слесарный верстак, оснащенный тисками. После зажатия монолит гнут руками аккуратно, избегая резкого и сильного нажатия. Правильная эксплуатация монолитного поликарбоната обеспечит вас долговечными конструкциями.

Резка

При неправильной резке плиты могут деформироваться, что сделает невозможным их последующее применение. Поэтому выясняя, как разрезать монолитный поликарбонат в домашних условиях, обратите внимание на такие рекомендации:

- Поверхность, на которой будет резаться лист, должна быть чистой и ровной. Это поможет избежать появления вмятин и трещин.

- Перед началом работ необходимо наметить линию реза при помощи маркера.

- Если нужно порезать панели толщиной менее 2 мм, лучше сложить их стопкой в 10–15 листов, что сведет к минимуму вероятность растрескивания.

- Резка монолитного поликарбоната в домашних условиях производится со стороны УФ-покрытия. До завершения работ не рекомендуется снимать защитную пленку.

- Если режутся большие листы, их можно положить на пол. Поверх плиты нужно поместить деревянную доску, по которой можно будет ходить, чтобы не повредить материал.

Сгибание

Как говорилось выше, при сгибании плит необходимо учитывать минимальный радиус их изгиба. Иначе можно столкнуться с такими неприятными явлениями, как нарушение целостности конструкции вследствие отхождения от профиля или появление трещин при термическом расширении. Для гибки используют слесарный верстак с тисками. Плиту зажимают на столе и сгибают руками без предварительного нагрева до нужного градуса. Рассматривая, как согнуть монолитный поликарбонат, важно упомянуть, что сгибание выполняется без чрезмерного физического усилия, поскольку плита может сломаться.

При правильном проведении подготовительных работ и последующем грамотном монтаже поликарбонатные панели помогут соорудить функциональные светопрозрачные конструкции, которые будут исправно служить долгие годы.

Похожие статьи

Ваш браузер устарел рекомендуем обновить его до последней версии

или использовать другой более современный.

Свойства монолитного поликарбоната для светотехники | Публикации

Листовой монолитный (сплошной) поликарбонат (ПК) является самым прочным из всех прозрачных материалов, существующих на мировом рынке и производящихся в промышленных масштабах. Уникальность эксплуатационных характеристик обеспечивает востребованность листового ПК в таких областях как автомобилестроение, строительство, военная техника, производство спортивного снаряжения, средств безопасности и антивандальных конструкций и, несомненно, рекламная индустрия.

Сырьевой поликарбонат (в виде гранул) представляет собой продукт поликонденсации дифенилолпропана и хлорангидрида угольной кислоты (фосгена) или диметилового эфира угольной кислоты (ДМУК). Использование ДМУК дает возможность перевести технологический процесс получения ПК из жидкой фазы в расплав, избавиться от экологически опасного фосгена и значительно увеличить объемы производства. Этот передовой метод уже используется на одном из заводов компании «General Electric Plastics» в Испании. Увеличение объема производства гранулированного ПК влечет за собой увеличение объема производства листового материала, что благотворно влияет на конъюнктуру мирового рынка и позволяет удовлетворить все повышающийся спрос (в том числе и в России) на прозрачные, полупрозрачные и цветные пластики.

Использование ДМУК дает возможность перевести технологический процесс получения ПК из жидкой фазы в расплав, избавиться от экологически опасного фосгена и значительно увеличить объемы производства. Этот передовой метод уже используется на одном из заводов компании «General Electric Plastics» в Испании. Увеличение объема производства гранулированного ПК влечет за собой увеличение объема производства листового материала, что благотворно влияет на конъюнктуру мирового рынка и позволяет удовлетворить все повышающийся спрос (в том числе и в России) на прозрачные, полупрозрачные и цветные пластики.

Основными производителями многочисленных марок ПК являются компании: General Electric Plastics (США, торговая марка LEXAN), Dow Plastics (США, CALIBRE), Bayer (Германия, MAKROLON), Teijin Chemical (Япония, PANLITE), Sam Yang (Южная Корея, TRIREX). Из этих исходных материалов методами экструзии и соэкструзии (нанесение УФ-защитного слоя) изготавливаются все листовые ПК в странах Америки и Европы, а также в России.

В нашей стране листовой ПК представлен следующими популярными марками: Barlo PC, Barlo PC UVP с УФ-защитой (Бельгия), Makrolon (Германия), Lexan (Голландия, Австрия), Politec (Италия), Paltuf и Palsan (Израиль), Axxis-PC и Axxis-Sunlife с УФ-защитой (Бельгия), поликарбонат монолитный (Россия, г.Дзержинск) и другими.

Так как все листовые ПК изготавливаются практически из одинаковых по характеристикам марок сырьевого гранулята (у всех компаний-производителей ПК существует специальные экструзионные марки для производства монолитных и сотовых листов), основные свойства материалов разных производителей мало, чем отличаются друг от друга. В таблице 1 приведены физико-механические и эксплуатационные характеристики некоторых из них.

Таблица 1. Технические характеристики монолитного листового поликарбоната

Характеристика | Метод | Ед. | Значения | ||

Barlo PC, PC UVP | Paltuf, Palsan | Axxis Sunlife | |||

Плотность | ISO 1183 | г/см³ | 1.2 | 1.18 | 1.2 |

Светопропускание | ТЗ | % | 86 | 89 | 86 |

Коэффициент преломления | DIN 5036 | ND20 | 1.585 | н/д | 1.585 |

Модуль упругости при изгибе | ISO 178 | МПа | н/д | 2600 | н/д |

Предел прочности при изгибе | ISO 178 | МПа | > 95 | > 90 | > 95 |

Модуль упругости при разрыве | ISO 527 | МПа | 2200 | 2000 | 2200 |

Предел прочности при разрыве | ISO 527 | МПа | 60 | 65 | 60 |

Удлинение при разрыве | ISO 527 | % | 80 | 90 | 100 |

Ударная вязкость по Шарпи образца с надрезом | ISO 179 | кДж/м² | > 40 | н/д | > 30 |

Ударная вязкость по Шарпи образца без надреза | ISO 179 | кДж/м² | без разр. | без разр. | без разр. |

Ударная вязкость по Изоду образца с надрезом | ASTM D 256 | Дж/м | н/д | 800 | 600-800 |

Теплостойкость по методу Vicat | ISO 306 | °С | 145 | 150 | 145 |

Температура прогиба (А) | ISO R 75 | °С | 135 | 130 | 135-140 |

Коэфф. линейного термического расширения | DIN 53328 | K-1 10-5 | 6. | 6.5 | 6.5 |

Теплопроводность | DIN 52612 | Вт/м.К | 0.2 | н/д | 0.21 |

Удельная теплоемкость | D-2766 | Дж/г.К | 1.17 | 1.26 | 1.17 |

Температура разложения | °С | > 280 | н/д | > 280 | |

Мин.температура использования | °С | -60 | -75 | -100 | |

Макс. | °С | +130 | +120 | +130 | |

Макс.температура длительной тепловой нагрузки | °С | +115 | +100 | +115 | |

Температура термоформования | °С | 180-210 | н/д | 180-200 | |

Температура формы | °С | 55-90 | н/д | 55-90 | |

Диэлектрич. постоянная, 50 Гц | DIN 53483 | 3. | н/д | 3.0 | |

Электрическая прочность | DIN 53481 | кВ/мм | > 30 | н/д | > 30 |

Объемное сопротивление | DIN 53482 | Ом.см | 1015 | н/д | 1015 |

Поверхностное сопротивление | DIN 53482 | Ом | 1015 | н/д | 1015 |

Тангенс угла диэлектрич.потерь | DIN 53483 | Гц | 8×10-4 | н/д | 9. |

Огнестойкость | UL-94 DIN 4102 | Класс Класс | н/д | н/д | V-1 B1 |

Анализ данных таблицы 1 позволяет сделать вывод, что листовой ПК обладает уникально высокой ударопрочностью. В графе значений ударной вязкости образца без надреза указано: «без разрушений» — это означает, что образец листового ПК невозможно разрушить лабораторными методами. Если соотнести данные показателя ударной вязкости образца ПК с соответствующими показателями для других листовых материалов, например, для оргстекла 14-17 (без надреза) и 4-5 (с надрезом), для полисторола 5-6 (без надреза) и 1-2 (с надрезом), то можно приблизительно оценить величину этой физической характеристики в 900-1100 кДж/м² (без надреза). Эта величина иллюстрирует экстремальную ударопрочность материала. И действительно, листовой ПК невозможно разбить ни молотом, ни двухпудовой гирей. Даже, если в силу каких-либо внешних обстоятельств ударопрочность уменьшится в 3-5 раз, указанная физическая величина будет иметь настолько большое значение (200-300), что не возникнет ощутимого снижения прочности конструкционного элемента. Поэтому этот материал для использования в антивандальных строительных и рекламных конструкциях, несомненно, предпочтителен.

И действительно, листовой ПК невозможно разбить ни молотом, ни двухпудовой гирей. Даже, если в силу каких-либо внешних обстоятельств ударопрочность уменьшится в 3-5 раз, указанная физическая величина будет иметь настолько большое значение (200-300), что не возникнет ощутимого снижения прочности конструкционного элемента. Поэтому этот материал для использования в антивандальных строительных и рекламных конструкциях, несомненно, предпочтителен.

Еще одна особенность листового ПК — высокая устойчивость к низким и высоким температурам. Диапазон температур уверенного использования очень широк — от —50°С до +150°С. Поэтому поликарбонат безоговорочно может применяться в любых самых сложных климатических условиях. В интерьере этот полимер также находит применение в случае эксплуатации изделий в режиме повышенных температур (например, в световых коробах с установленными в качестве световых источников лампами накаливания с избыточной теплоотдачей).

Для ПК характерны также высокая огнестойкость, чрезвычайно низкий уровень дымообразования при горении в условиях даже развитого пожара и низкая токсичность продуктов разложения, что является очень важными факторами эксплуатационной безопасности строительного объекта. Значение Кислородного индекса (процентное содержание кислорода в окружающей атмосфере, при которой материал начинает поддерживать устойчивое горение) составляет 28-30%. Это значит, что в воздушной среде (21% кислорода) поликарбонат не поддерживает горение и в соответствии с классификацией относится к группе самозатухающих полимеров. Совокупность всех этих качеств ставит листовой ПК в ряд материалов с наилучшими показателями противопожарной безопасности, причем стоит заметить, что эти свойства характерны для ПК без каких бы то ни было специальных антипирирующих добавок.

Значение Кислородного индекса (процентное содержание кислорода в окружающей атмосфере, при которой материал начинает поддерживать устойчивое горение) составляет 28-30%. Это значит, что в воздушной среде (21% кислорода) поликарбонат не поддерживает горение и в соответствии с классификацией относится к группе самозатухающих полимеров. Совокупность всех этих качеств ставит листовой ПК в ряд материалов с наилучшими показателями противопожарной безопасности, причем стоит заметить, что эти свойства характерны для ПК без каких бы то ни было специальных антипирирующих добавок.

Поликарбонат обладает высокой стойкостью в отношении многих химически активных сред. Он не подвержен воздействию большинства неорганических и органических кислот, окислительных и восстановительных агентов, кислотных и основных солей, алифатических углеводородов, спиртов, моющих средств, жиров и смазочных масел. Химическая стойкость поликарбоната зависит от концентрации химикатов и от температуры окружающей среды при воздействии. После длительного нахождения в воде при температуре выше 60°С, например, ПК реагирует на контакт с некоторыми растворителями, водными и спиртовыми растворами щелочей, газообразным аммиаком и аминами.

После длительного нахождения в воде при температуре выше 60°С, например, ПК реагирует на контакт с некоторыми растворителями, водными и спиртовыми растворами щелочей, газообразным аммиаком и аминами.

Ниже представлены данные химической устойчивости ПК к некоторым веществам

+ стойкий — не стойкий

Cтойкость | Стойкость | Стойкость |

Уксусная кислота + | Ацетон- | Щелочные растворы- |

Аммиак — | Бензол- | Борная кислота+ |

Бутилацетат — | Бутиловый спирт+ | Перманганат калия, 10%+ |

Диэтиловый спирт- | Этиловый спирт+ | Гексан+ |

Соляная к-та концентр. | Соляная к-та, 20%+ | Перекись водорода, 30%+ |

Метиловый спирт- | Метиловый спирт- | Метиленхлорид- |

Поваренная соль+ | Пропан+ | Бензин+ |

Как и большинство других прозрачных полимерных материалов, листовой ПК служит прекрасным заменителем силикатного стекла и может использоваться при остеклении, особенно защитном. При этом основные эксплуатационные показатели у листового ПК (вес, тепло- и звукоизоляция) значительно лучше, чем у стекла. В таблице 2 приведены сравнительные данные из расчета 1 м² для разных толщин листового ПК и стекла. Иллюстрируются такие необходимые качества как теплоизоляция, характеризующаяся коэффициентом теплопередачи (К), и звукоизоляция, выраженная значением падения силы звука (в децибелах) при прохождении через остекление.

Таблица 2. Сравнительные характеристики листового ПК и стекла

Толщина листа, мм | Вес, кг/м² | К, Вт/м²К | Звукоизоляция, Дб | |||

ПК | Стекло | ПК | Стекло | ПК | Стекло | |

3 | 3. | 7.34 | 5.49 | 5.87 | 26 | 28 |

4 | 4.8 | 9.4 | 5.35 | 5.84 | 27 | 29 |

5 | 6.0 | 12.24 | 5.21 | 5.80 | 28 | 30 |

6 | 7.2 | 14.68 | 5.09 | 5.77 | 29 | 31 |

8 | 9. | 19.60 | 4.89 | 5.72 | 31 | 32 |

10 | 12.0 | 24.48 | 4.68 | 5.67 | 32 | 33 |

12 | 14.4 | 29.38 | 4.35 | 5.58 | 34 | 34 |

Из таблицы видно, что для всех толщин коэффициент теплопередачи К в случае ПК ниже, чем у стекла. Таким образом, потери тепла в помещении и проникновение тепла или холода извне через ограждающие конструкции в зданиях с поликарбонатным остеклением будут меньше, чем при использовании обычного стекла. Применение полимера вместо традиционного прозрачного материала позволяет в значительной степени снизить энергозатраты на отопление зимой и кондиционирование летом. В то же время звукозащитные свойства листового ПК и стекла практически одинаковы.

Применение полимера вместо традиционного прозрачного материала позволяет в значительной степени снизить энергозатраты на отопление зимой и кондиционирование летом. В то же время звукозащитные свойства листового ПК и стекла практически одинаковы.

Существенным фактом, определяющим место размещения листов ПК (в помещении или на открытом воздухе) является защищенность листов от воздействия ультрафиолетового излучения. По своей природе ПК подвержен действию УФ-излучения. С течением времени это проявляется в виде желтизны и мутности, что, соответственно, ухудшает светопропускание, и в некоторой степени потерей прочностных качеств (но как отмечалось выше неощутимых с точки зрения эксплуатационных возможностей материала). Для того чтобы защитить листы ПК от воздействия солнечной радиации существует два принципиально разных технологических метода. Первый — введение уф-стабилизаторов в массу полимера, что позволяет достигать защитного эффекта по всей толщине листа. Второй способ — нанесение методом со-экструзии или лакированием специального защищающего слоя на одну или обе поверхности листа. Во втором случае при монтаже конструкции из листов ПК очень важно обращать к солнечной стороне именно УФ-защищенную поверхность. Производители листового поликарбоната при соблюдении технологических правил гарантируют уменьшение коэффициента светопропускания не более чем на 6% за 10 лет (DIN 5036).

Во втором случае при монтаже конструкции из листов ПК очень важно обращать к солнечной стороне именно УФ-защищенную поверхность. Производители листового поликарбоната при соблюдении технологических правил гарантируют уменьшение коэффициента светопропускания не более чем на 6% за 10 лет (DIN 5036).

Сравнительные данные по изменению коэффициента светопропускания и индекса желтизны для обычных и УФ-защищенных листов ПК были получены в результате экспериментов, в ходе которых материал облучался в течение ста часов светом ксеноновой лампы с интенсивностью аналогичной годовому солнечному воздействию в таких климатических зонах как Израиль или штат Аризона (США). Снижение значения коэффициента светопропускания при длительности облучения 2000 часов составляет для обычного ПК — до 91% — 87,7% и УФ-защищенного — до 89,5%. Увеличение индекса желтизны при тех же условиях составляет 0 — 9 для обычного ПК и 2,5 для листов с УФ-защитой. Эти данные подтверждают, что листовой ПК с УФ-защитой может длительное время использоваться вне помещений без видимых изменений.

ООО «Аксиома Cвета»

Поликарбонат монолитный свойства, применение и технические характеристики

В современном строительстве широко используются прозрачные материалы, часто полностью формирующие внешний вид зданий. Наряду с обычным стеклом широкое распространение получил и монолитный поликарбонат, свойства которого позволяют создавать уникальные строительные конструкции. Этот пластик обладает отличными техническими характеристиками, что делает его незаменимым при возведении конструкций различного назначения.

Содержание:

- Что такое монолитный поликарбонат?

- Отношение монолитного поликарбоната к температуре

- Химическая стойкость материала

- Механическая прочность поликарбоната ISO 527

- Толщина листа и удельный вес

- Стойкость к ультрафиолетовому излучению

- Огнестойкость

- Срок службы

- Параметры окружающей среды

- Светопропускание

- Теплоизоляция

- Звукоизоляция

- Влагостойкий

- Цвет панели

- Назначение и области применения монолитного поликарбоната

- Сложность монтажа конструкций из монолитного поликарбоната

Что такое монолитный поликарбонат?

Впервые этот материал был получен в конце 19 века как побочный продукт при синтезе обезболивающих препаратов. Возникает вполне закономерный вопрос: что такое монолитный поликарбонат и какими свойствами он обладает? Это нерастворимое в воде и многих других жидкостях соединение по прозрачности, которое может составить конкуренцию высококачественному силикатному стеклу.

Возникает вполне закономерный вопрос: что такое монолитный поликарбонат и какими свойствами он обладает? Это нерастворимое в воде и многих других жидкостях соединение по прозрачности, которое может составить конкуренцию высококачественному силикатному стеклу.

Поликарбонат монолитный, технические характеристики которого находятся на самом высоком уровне, относится к группе термопластов. Наибольшее распространение ароматические соединения синтезируют из бисфенола А. В свою очередь это вещество получают конденсацией относительно недорогих компонентов ацетона и фенола. Это обстоятельство делает возможным его широкое применение в строительстве и других областях.

Поликарбонат монолитный поставляется потребителю в виде листового материала толщиной от 1 до 12 мм в типоразмере 205×305 мм. По специальному заказу возможно изготовление панелей с другими геометрическими параметрами с сохранением ширины. Это ограничение связано со стандартными размерами экструдера, используемого для получения полимера.

Промышленное производство поликарбоната монолитного осуществляется в соответствии с ТУ 6-19-113-87. Это обеспечивает материалу необходимые характеристики по следующим параметрам: предел прочности при растяжении, ударная вязкость и стойкость к низким и высоким температурам. В настоящее время ассортимент поликарбонатов, производимых в нашей стране и за рубежом, насчитывает десятки наименований.

В данном списке представлены следующие марки этого материала, отличающиеся некоторыми свойствами и характеристиками:

- ПК-005 и ПК-003 – полимеры высокой вязкости, до недавнего времени ПК-1. Термопласт средней вязкости

- ПК-007 заменил поликарбонаты ПК-2 и ПК-ЛТ-10.

- РС-010 материал с низкой вязкостью, ранее обозначавшийся как ПК-ЛТ-12 и ПК-3.

- Термостабилизированные панели ПК-ЛТ-18-м, окрашенные в черный цвет (до недавнего времени ПК-4).

- ПК-5 – материал, специально разработанный для медицинских целей, используется наряду с импортными монолитными поликарбонатами.

- ПК-6 — листы для оптических приборов и светотехнических конструкций.

- ПК-ЛСТ-30 — материал с наполнителем из кремния или кварцевого стекла (прежнее обозначение ПК-ЛСВ-30 и ПК-НКС).

- ПК-М-1 — панели с минимальным коэффициентом трения поверхности.

- ПК-М-2 – высокая стойкость к микротрещинам и отличные противопожарные свойства. В настоящее время не имеет аналогов в мире.

- ПК-ТС-16-ОД — материал, относящийся к высшей категории по стойкости к открытому огню и высоким температурам. Панели специально разработаны для конструкций с жесткими требованиями пожарной безопасности.

Помимо прозрачных монолитных поликарбонатов, промышленность предлагает потребителю панели с низкой степенью светопропускания различных цветов.

Отношение монолитного поликарбоната к температуре

Показатели стойкости полимерных панелей к климатическим условиям определяются соответствующими российскими и международными стандартами. Монолитный поликарбонат обладает значительной морозостойкостью, его можно использовать для изготовления уличных конструкций. Последний можно использовать при температуре до — 50°С при условии отсутствия механических нагрузок, при -40°С этот материал выдерживает даже удары.

Монолитный поликарбонат обладает значительной морозостойкостью, его можно использовать для изготовления уличных конструкций. Последний можно использовать при температуре до — 50°С при условии отсутствия механических нагрузок, при -40°С этот материал выдерживает даже удары.

Теплостойкость большинства марок поликарбонатов до +120°С. Для отдельных образцов этот показатель достигает +150°С. Как и у всех материалов, при нагреве полимера в размерах определяется коэффициент теплового линейного расширения по специальной методике. Для монолитного поликарбоната его значение составляет 6,5×10-5 м/°С, что позволяет использовать его для изготовления ответственных наружных конструкций. Они успешно работают в условиях со значительными перепадами температур.

Химическая стойкость материала

Поликарбонат монолитный – полимер, способный эффективно противостоять разрушительным факторам окружающей среды. Материал инертен по отношению ко многим агрессивным средам, и эта способность зависит от температуры и концентрации веществ.

Панели обладают высокой химической стойкостью к следующим соединениям:

- Органические и неорганические кислоты и растворы их солей.

- Восстановители и окислители различных типов.

- Спирты и синтетические моющие средства.

- Органические жиры и горюче-смазочные материалы.

Однако некоторые химические соединения способны реагировать с полимером, что приводит к постепенному разрушению панелей.

Для удобства читателя информация о стойкости поликарбоната к некоторым жидкостям представлена в виде таблицы:

| Уксусная кислота | + | Гексан | + |

| Соль | + | Перекись водорода, концентрация до 30% | + |

| Бутиловый спирт | + | Бензин, дизельное топливо и минеральные масла | + |

| Этанол | + | Аммиак | – |

| Кислота соляная, до 20% | + | Бутилацетат | – |

| Пропан | + | Спирт диэтиловый | – |

| Борная кислота | + | Спирт метиловый | – |

Перманганат калия, макс. конц. 10% конц. 10% | + | Щелочные растворы | – |

| Знак «+» в таблице указывает на стойкость материала к длительному воздействию указанного вещества. | |||

Механическая прочность поликарбоната ISO 527

Панели характеризуются способностью выдерживать самые разнообразные нагрузки в течение значительного периода времени. Сертификация поликарбоната по механической прочности производится в соответствии с требованиями российских, американских и международных стандартов.

К преимуществам этого материала относятся следующие:

- Прочность полимера на изгиб проверена по ISO 178 и составляет 95 МПа в зависимости от марки.

- Модуль упругости в этом испытании находится в пределах 2600 МПа.

- Прочность листа при растяжении при испытании на разрыв по ИСО 527 — до 60 МПа.

- Модуль упругости при таких нагрузках составляет до 2200 МПа, при этом относительное удлинение образца в ряде случаев достигает 100 %.

- Вязкость монолитного поликарбоната при испытании методом Чарли для изделий с надрезом определенной глубины не более 30 — 40 кДж/м².

- Аналогичный показатель у Изода находится в пределах от 600 до 800 Дж/м.

Поликарбонатный лист обладает высокой ударопрочностью. Так, при испытаниях без предварительного надреза материала он оставался целым при максимально достижимых в лаборатории нагрузках. Особо прочные панели используются для изготовления защитных изделий и средств обеспечения безопасности граждан и сотрудников правоохранительных органов.

Монолитный поликарбонат, в отличие от стекла, может гнуться при нормальных условиях окружающей среды. Указанное свойство материала широко используется при изготовлении разного рода округлых конструкций: навесов, заборов и тому подобного. Это качество характеризуется предельным радиусом изгиба, который зависит от толщины листа.

Подробная информация по данному вопросу представлена на диаграмме:

Зависимость максимально возможного радиуса изгиба от толщины листа монолитного поликарбоната.

Толщина листа и удельный вес

Промышленность предлагает широкий ассортимент прозрачных и непрозрачных панелей самых разных цветов. Характеристики монолитного поликарбоната, уникальные во многом, имеют плотность 1200 кг/м3. Это значительно ниже, чем у оконного стекла, удельный вес которого более чем в два раза выше. Это обстоятельство позволяет значительно облегчить многие строительные конструкции при условии сохранения их механической прочности на должном уровне.

Знание такого показателя, как вес одного квадратного метра монолитного поликарбоната, необходимо для определения массы кровельного материала при проектно-строительных работах.

Значение массы монолитного поликарбоната будет зависеть от толщины листа материала:

Зависимость массы стандартного листа монолитного поликарбоната размером 2050х3050 мм от его толщины.

Стойкость к ультрафиолетовому излучению

Монолитные панели из поликарбоната обладают избирательным светопропусканием. Для достижения этого эффекта на поверхность листа методом экструзии наносится защитное покрытие. Толщина этого слоя достаточна для задержки и поглощения излучения ультрафиолетовой части спектра, тогда как видимый и мягкий инфракрасный свет беспрепятственно проникает сквозь преграду. В зависимости от марки доски защитное покрытие наносится с одной или с двух сторон.

Для достижения этого эффекта на поверхность листа методом экструзии наносится защитное покрытие. Толщина этого слоя достаточна для задержки и поглощения излучения ультрафиолетовой части спектра, тогда как видимый и мягкий инфракрасный свет беспрепятственно проникает сквозь преграду. В зависимости от марки доски защитное покрытие наносится с одной или с двух сторон.

Используемая технология экструзии исключает возможность отслоения от основы за счет взаимопроникновения материалов. Еще одной технологией защиты панели от воздействия УФ-излучения является использование специальных добавок стабилизаторов в объеме пластика. Этот способ защиты полимеров дороже, но и эффективность его намного выше.

Для предохранения монолитного поликарбоната от повреждений при хранении и транспортировке его обклеивают полиэтиленовой пленкой. На ней указывается марка панели и сторона, на которую нанесено защитное покрытие. Пленку снимают непосредственно при монтаже или сразу после него, иначе удалить ее с поверхности панели будет сложно.

Пожарное исполнение

Поликарбонат под воздействием открытого огня и при превышении определенной температуры начинает плавиться и воспламеняется. По прекращении внешнего воздействия этот процесс самопроизвольно затухает. Панели из полимерного материала обладают следующими особенностями с точки зрения обеспечения пожарной безопасности:

- при горении дымообразование минимальное; продукты горения

- не токсичны;

- кислородный индекс материала 28-30%.

Поликарбонат монолитный относится к категории самозатухающих материалов. Это позволяет отнести его к категории пожарной безопасности В-1 (В1) в соответствии с требованиями стандартов UL-94 и DIN 4102. При этом в процессе производства не используются антипирены и другие добавки.

Lifetime

Монолитные поликарбонатные панели изготавливаются из гранул методом экструзии или литья под давлением.

Срок службы данного материала определяется следующими факторами:

- качество сырья и соблюдение технических условий изготовления;

- правильная установка;

- климатические условия и воздействие неблагоприятных факторов окружающей среды.

Разные производители заявляют свои сроки использования материала, при этом минимальный показатель превышает 10 лет. Исследования, проведенные в специализированной лаборатории, показали, что длительное воздействие (более 2000 часов) вызывает снижение проницаемости панели менее чем на 10%. Это соответствует примерно 20 годам эксплуатации поликарбоната в пустынных районах Аризоны или Израиля.

Экологические параметры

Как было сказано выше, монолитный поликарбонат производится из сырьевого гранулята на специальном оборудовании с замкнутым технологическим циклом. Такой способ изготовления панелей позволяет свести к минимуму негативное воздействие на окружающую среду. Сам материал отличается химической инертностью и не выделяет никаких вредных и опасных для человека и животных веществ.

Поликарбонат монолитный по своим экологическим характеристикам рекомендуется для использования внутри помещений. Специальные марки панелей изготавливаются специально для использования в медицине и фармацевтической промышленности. Разрешается использование этого материала в строительстве для выполнения наружной и внутренней отделки.

Разрешается использование этого материала в строительстве для выполнения наружной и внутренней отделки.

Светопропускание

Промышленность выпускает несколько видов поликарбоната с разными показателями проницаемости для солнечного и искусственного освещения. По светопропусканию прозрачные панели имеют следующие показатели от 86 до 89%. При этом введение в материал специальных добавок позволяет изменить оптические свойства материала и добиться максимального поглощения ультрафиолетовых лучей спектра.

Прочие оптические показатели поликарбоната характеризуют степень его прозрачности. Так, показатель желтизны для бесцветных образцов составляет не более одной единицы, а степень помутнения не превышает 0,5 %. Панели из этого полимера ничем не уступают силиконовому стеклу и наряду с другими достоинствами сохраняют свои характеристики на протяжении всего срока службы.

Теплоизоляция

Поликарбонат монолитный не относится к категории материалов, предназначенных для снижения потерь энергии через ограждающие конструкции. Однако теплопроводность этих панелей ниже, чем у обычного оконного стекла. Для поликарбоната эта характеристика имеет значение 0,2 Вт/мК, измерения проводились по методике, утвержденной стандартом DIN 52612. Оконные стекла обладают высокой теплопроводностью.

Однако теплопроводность этих панелей ниже, чем у обычного оконного стекла. Для поликарбоната эта характеристика имеет значение 0,2 Вт/мК, измерения проводились по методике, утвержденной стандартом DIN 52612. Оконные стекла обладают высокой теплопроводностью.

Следует учитывать, что теплоизоляционные свойства материала увеличиваются с увеличением толщины. Итак, при прочих равных условиях лист монолитного поликарбоната 8 мм почти на 20% эффективнее аналогичного стекла. Еще большая разница наблюдается при установке двух и более панелей с воздушным зазором между ними. В последние годы этот полимер все чаще используется в производстве стекла вместо традиционного стекла.

Балкон застеклен монолитным поликарбонатом.

Звукоизоляция

Монолитный поликарбонат имеет вязкую внутреннюю структуру плиты и благодаря этой особенности способен эффективно поглощать звуки. По результатам измерений уровень звукоизоляции для плит толщиной от 4 до 12 мм колеблется от минимального значения 18 дБ до максимального значения 23 дБ.

Поликарбонат монолитный имеет меньшую плотность, чем оконное стекло и, как следствие, способен значительно ослаблять звуковые волны, особенно в низкочастотном диапазоне. Это свойство материала позволяет использовать его для изготовления и установки звукопоглощающих экранов вдоль дорог с интенсивным движением.

Влагостойкий

Монолитный поликарбонат негигроскопичен, то есть полимер не впитывает воду. Это свойство позволяет использовать его в помещениях с повышенной влажностью в теплицах, парниках, бассейнах и других сооружениях подобного рода. Для предотвращения образования конденсата на внутренней поверхности плиты в процессе производства может наноситься специальная полимерная пленка. Специальные марки материала маркируются на защитной пленке и устанавливаются внутрь покрытия при монтаже.

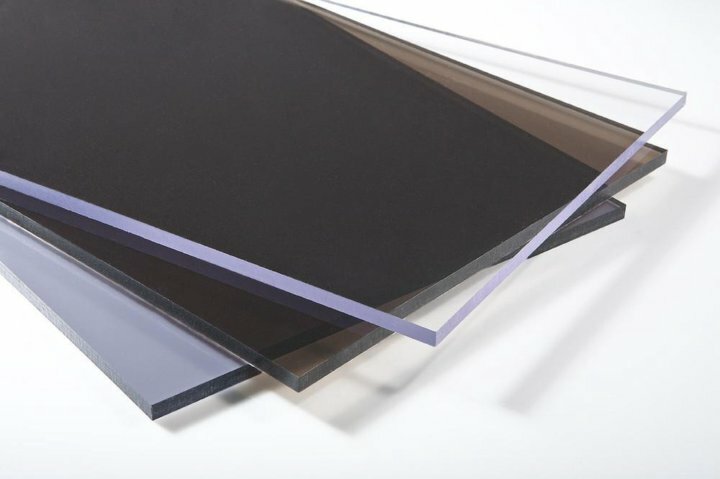

Цвета панелей

Производители монолитного поликарбоната предлагают своим покупателям, кроме прозрачных листов, еще и окрашенные. В разных компаниях цветовая гамма табличек может существенно отличаться от продукции конкурирующих предприятий.

Наиболее распространены следующие цвета пластин:

Прозрачный

Бронзовый

Черный

9

9

3 Красный0002 Молочная

Зеленая

Окраска панелей осуществляется путем введения пигмента в массу материала непосредственно перед формовкой. Эта технология обеспечивает высокую однородность цвета и значительную долговечность. Красящий состав равномерно распределяется по всей панели, что предотвращает ее выгорание. Отдельные компании, производящие этот материал, также предлагают другие нестандартные цветовые решения.

Назначение и области применения монолитного поликарбоната

Прозрачные и окрашенные пластиковые панели пользуются все большей популярностью у потребителей и все чаще становятся заменой силикатному и кварцевому стеклу. Монолитный поликарбонат, применение которого в строительстве постоянно расширяется, востребован и в других отраслях.

Основные области применения прозрачных и окрашенных панелей:

1. Изготовление световых куполов в зданиях и на улице.

Изготовление световых куполов в зданиях и на улице.

2. Остекление вертикальных поверхностей при строительстве жилых домов и общественных зданий.

3. Устройство козырьков, козырьков над входными дверями и остановками.

4. Остекление террас и других конструкций сложной формы гнутыми панелями.

5. Устройство куполов над открытыми бассейнами.

6. Изготовление звукопоглощающих барьеров вдоль автомобильных дорог, позволяющих значительно снизить уровень шума.

7. Производство теплиц, парников и зимних садов.

8. Установка перегородок в офисах, торговых, музейных и выставочных залах, а также на промышленных предприятиях.

9. Производство наружной рекламы и дисплеев на стадионах, вокзалах и других общественных местах.

10. Устройство прозрачных полов с подсветкой.

11. Ограждения лестниц и балконов.

12. Установка защитных ограждений по бортам хоккейных полей.

Установка защитных ограждений по бортам хоккейных полей.

В последние годы сфера применения монолитных поликарбонатных панелей все больше расширяется. Материал также используется в медицинских учреждениях для установки боксов со стерильными условиями и производства другого специального оборудования.

Сложность монтажа конструкций из монолитного поликарбоната

Этот материал прост и удобен в изготовлении, формовке и креплении деталей. Для работы с монолитным поликарбонатом могут использоваться ручные или электрические инструменты со стальной режущей поверхностью. Важно, чтобы циркулярные или ленточные пилы имели правильную заточку. Для профессионального использования рекомендуются твердосплавные инструменты или инструменты с твердосплавными напайками с охлаждением места резания или сверление сжатым воздухом.

При изготовлении конструкций из монолитного поликарбоната допускаются следующие способы обработки материала:

- Фрезерование.

- Резка циркулярной пилой, ленточной пилой или ножницами.

- Сверление или пробивание отверстий специальным приспособлением.

- Лазерная резка материала.

Монолитные поликарбонатные листы могут подвергаться холодной и горячей штамповке. При этом минимально допустимый радиус изгиба должен быть в 150 раз больше толщины панели. Скругление листа должно производиться исключительно по линии выдавливания. Правильное направление изгиба должно быть указано на защитной пленке, которая снимается при монтаже.

Крепление листов к строительным конструкциям может осуществляться с помощью саморезов с пресс-шайбой и полимерными или резиновыми прокладками. Отдельные панели соединяются между собой с помощью специальных растворителей, сварки и других способов. Правильный монтаж монолитного поликарбоната обеспечивает возможность его использования на протяжении всего жизненного цикла.

Все, что вам нужно знать о баллистическом поликарбонатном остеклении

Владельцы предприятий и организации все чаще рассматривают возможность использования баллистического поликарбонатного остекления для своих наружных окон, внутренних окон/барьеров, входов и приемных. Но может быть трудно отделить жизнеспособные варианты от шумихи и определить, какой подход и материалы подходят для повышения безопасности в вашем здании.

Но может быть трудно отделить жизнеспособные варианты от шумихи и определить, какой подход и материалы подходят для повышения безопасности в вашем здании.

Что такое поликарбонатное остекление?

Хотя поликарбонат является популярным материалом для систем баллистических барьеров, не весь поликарбонат способен остановить пулю.

Поликарбонат — чрезвычайно распространенный термопласт, часто продаваемый под такими торговыми марками, как Lexan, Makrolon, Cyrolon и Merlon. С ним легко работать, его трудно расколоть, и его можно легко формовать с помощью нагревания. Поликарбонат намного более устойчив, чем другие материалы для остекления, и, по сути, гораздо более устойчив, чем другие пластмассы. Например, прозрачный поликарбонат может поглощать удар в два раза сильнее, чем АБС (плотный пластик, используемый для корпусов электроинструментов) или ПВХ (жесткий пластик, используемый для неметаллической сантехники).

Эти свойства делают поликарбонат чрезвычайно популярным. В определенный день вы, вероятно, используете сотни кусков поликарбоната, от рецептурных и безопасных очковых линз до уличных светильников, электронных дисплеев, автомобильных фар, защиты от чихания и многого другого.

В определенный день вы, вероятно, используете сотни кусков поликарбоната, от рецептурных и безопасных очковых линз до уличных светильников, электронных дисплеев, автомобильных фар, защиты от чихания и многого другого.

Остекление из поликарбоната имеет несколько ключевых преимуществ. Оно не только более ударопрочное, чем любой другой вариант остекления, но также легче и тоньше, что часто упрощает (и, следовательно, удешевляет) его изготовление и установку. В отличие от большинства термопластов (и уж тем более стекла), поликарбонат выдерживает достаточно большие деформации, не растрескиваясь. В баллистическом контексте это соответствует барьеру «без осколков» (то есть такому, который не выбрасывает острые стружки или осколки при выстреле).

Но есть и недостатки. Поликарбонат сам по себе обладает высокой ударопрочностью, но плохой устойчивостью к царапинам. Он также имеет худшее светопропускание, чем другие прозрачные пленки, а слои, необходимые для придания ему пуленепробиваемости, еще больше снижают его прозрачность.

Тем не менее, несмотря на то, что поликарбонатное остекление сделано из «пластика», оно не кажется «пластмассовым». Состав пуленепробиваемого поликарбонатного остекления таков, что для большинства случайных наблюдателей оно по-прежнему выглядит и ощущается как традиционное оконное стекло.

Является ли поликарбонат пуленепробиваемым?

Просто для ясности: нет ничего действительно «пуленепробиваемого» на 100%, а скорее «пуленепробиваемого» или «баллистического», способного выдержать определенное количество пуль данного калибра, выпущенных с определенного расстояния и под определенным углом. Все действительно пуленепробиваемые материалы были протестированы сторонней NRTL (национально признанной испытательной лабораторией), назначенной OSHA, которая подтвердила, что материал соответствует критериям определенной спецификации, такой как UL 752. Например, «UL Level 3» пуленепробиваемое поликарбонатное остекление остановит не менее трех выстрелов из пистолета .44 Magnum (или аналогичное количество выстрелов из пистолета меньшего калибра). Поликарбонатное остекление уровня 8 остановит пять выстрелов из тактической винтовки калибра 7,62 (то есть «штурмовой винтовки АК-47» или аналогичного оружия).

Поликарбонатное остекление уровня 8 остановит пять выстрелов из тактической винтовки калибра 7,62 (то есть «штурмовой винтовки АК-47» или аналогичного оружия).

Чтобы сделать поликарбонатное остекление пуленепробиваемым, производители стекла ламинируют несколько слоев поликарбоната толщиной 1/2 и 1/4 дюйма. Когда пуля попадает в окно, сделанное из этих ламинированных слоев, плотный и податливый поликарбонат «всасывает» пулю внутрь, надежно блокируя ее внутри многослойного пластика, как жук в янтаре.

Поскольку все стекла из баллистического поликарбоната являются ламинированными, у вас есть возможность «настроить» материал с помощью множества различных составов. Например, некоторые поликарбонатные гримы (такие как LP 1250 BR) включают как поликарбонат (для прочности), так и акрил, чтобы добиться желаемой оптической прозрачности. Другие составы, такие как «поликарбонат со стеклянным покрытием», оптимизированы для наружного использования (что в остальном не очень подходит для остекления из поликарбоната).

Конечно, вряд ли стоит спрашивать «А пуленепробиваем ли поликарбонат?» если вы собираетесь вмонтировать это окно в стену или раму, которой нет. Вот почему лучшие компании, занимающиеся пуленепробиваемостью, такие как Total Security Solutions, всегда применяют «системный» подход, учитывающий все опасности, при каждой установке, обязательно включая пуленепробиваемые оконные рамы и стеновые армирующие панели, соответствующие требованиям UL, по мере необходимости.

В чем разница между пуленепробиваемым поликарбонатным остеклением и акриловым?

Поскольку поликарбонат и акрил могут использоваться практически взаимозаменяемо во многих областях применения (например, во многих зданиях, не связанных с безопасностью), люди часто непреднамеренно предполагают, что это один и тот же материал под двумя разными названиями.

Это далеко не так.

Прозрачные акриловые листы обычно продаются под такими названиями, как Plexiglas, Lucite, Acrylite и Perspex. Хотя это тоже термопластик, он сильно отличается от поликарбоната.

Акрил — это в основном твердый и жесткий пластик с чрезвычайно высокой светопроницаемостью, что придает ему потенциально ослепительную прозрачность. Поликарбонат, для сравнения, мягче, гибче и имеет несколько более низкую светопропускную способность.

В баллистических целях акрил часто используется в виде единого толстого «монолитного» листа толщиной от 1,25 до 1,5 дюймов. С другой стороны, баллистический поликарбонат никогда не бывает монолитным. Вместо этого он создается путем ламинирования более тонких листов стандартного поликарбоната, максимизируя присущую ему ударопрочность до такой степени, что он становится пуленепробиваемым. В результате баллистическое поликарбонатное остекление может обеспечить пуленепробиваемость, сравнимую с акриловой, почти вдвое меньшей толщины и веса, и в то же время обеспечивает устойчивость к осколкам, взлому и взрывостойкости.

Когда пуля попадает в акрил, она образует блины на твердой поверхности пластика и передает акрилу огромную силу. Вместо того, чтобы ломаться, акрил поглощает эту силу, растрескиваясь по всей поверхности плотной паутиной и отбрасывая множество мелких сколов и осколков (называемых «отколами»).

Вместо того, чтобы ломаться, акрил поглощает эту силу, растрескиваясь по всей поверхности плотной паутиной и отбрасывая множество мелких сколов и осколков (называемых «отколами»).

По словам генерального директора Total Security Solutions Джима Ричардса: «Одно время мы производили много монолитного акрила. Но на самом деле монолитный акрил хорош только против пистолетов меньшего калибра, и я думаю, что угрозы, с которыми сейчас сталкиваются многие организации, не помогая им чувствовать себя в большей безопасности. Между тем, ламинированные материалы, такие как LP 1250, могут иметь высокое содержание акрила для улучшения эстетических характеристик, но включать слои поликарбоната для повышения производительности».

Заднее остекление из пуленепробиваемого поликарбоната

В физической безопасности под «задним остеклением» понимается установка слоя баллистического поликарбонатного остекления на внутреннюю сторону существующего окна. Это создает прозрачную перегородку для улавливания пуль, не нарушая внешний вид здания.

изм.

изм.

5

5 температура использования

температура использования 0

0 2х10-4

2х10-4 —

— 6

6 6

6