- Биогазовая установка для частного дома. Инструкция, фото, видео

- Технология получения биогаза | Журнал главного инженера

- Выставка технологий на ЦАКИК 2019: Биогаз

- Биореактор для производства биогаза в домашних условиях

- Биогазовые установки и возможности их модернизации — Энергетика и промышленность России — № 19 (255) октябрь 2014 года — WWW.EPRUSSIA.RU

- Огонь, вода и биореакторы: как России утилизировать мусор

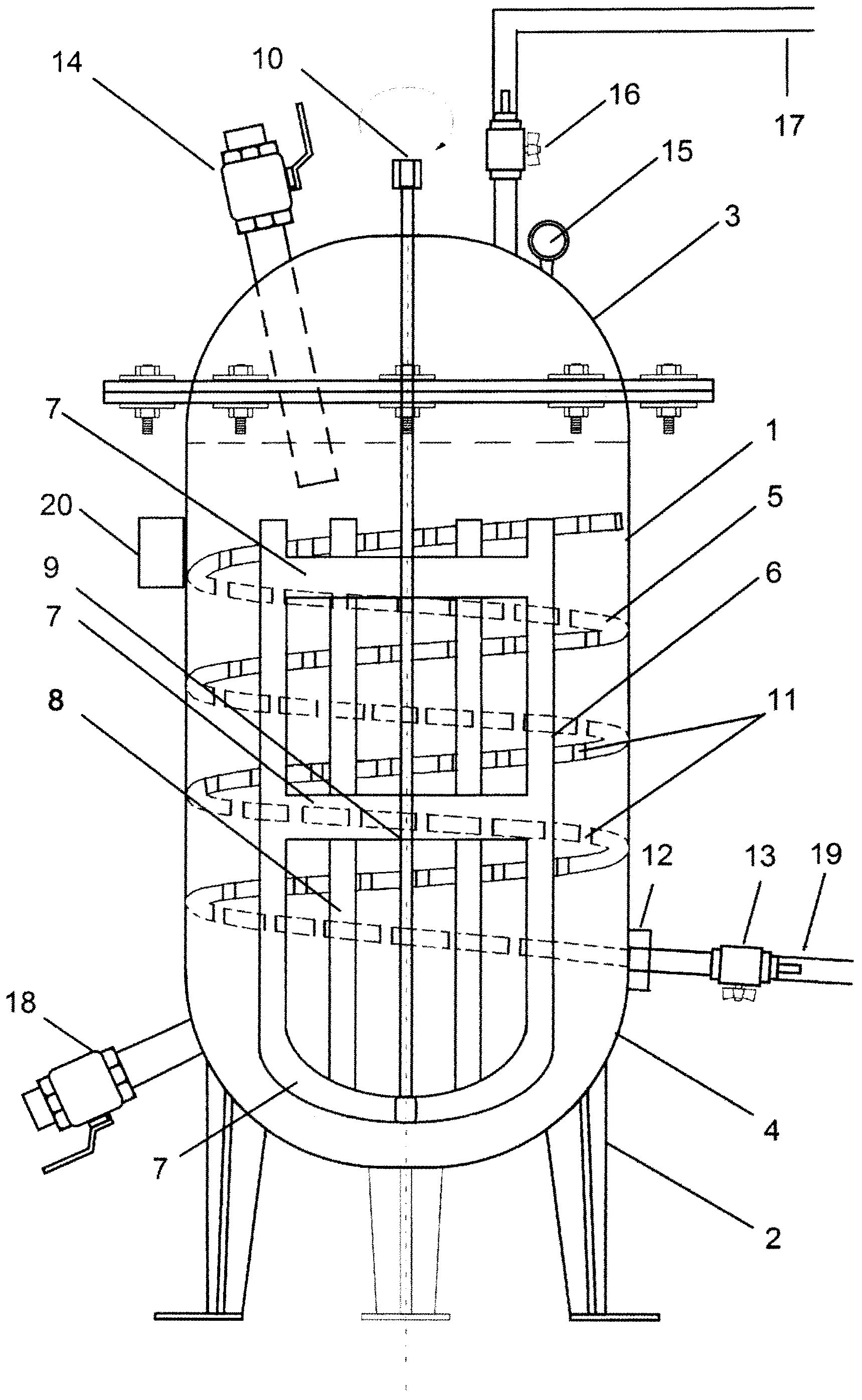

- Биореакторы и газгольдеры для утилизации биологических отходов, получения биогаза и органических удобрений

- Анаэробный мембранный биореактор для производства биогаза из концентрированных сточных вод, образующихся при добыче канализации.

- Энергетический потенциал анаэробно усиленной первичной очистки бытовых сточных вод с использованием многокамерных биореакторов

- Обзор анаэробных мембранных биореакторов для очистки городских сточных вод с акцентом на многокомпонентный биогаз и контроль мембранного загрязнения

- Оценка эффективности различных биореакторов для метановой ферментации предварительно обработанной пшеничной соломы с навозом крупного рогатого скота

- Обзор производства биогаза из стоков завода по производству пальмового масла с использованием различных конфигураций биореакторов

- Microsoft Word — IJEE-1465-21072015.doc

Биогазовая установка для частного дома. Инструкция, фото, видео

Автор newwebpower На чтение 11 мин. Просмотров 41 Опубликовано Обновлено

В статье о получении биогаза приводились теоретические основы производства газа метана из биомассы путем анаэробного сбраживания.

Была объяснена роль бактерий в поэтапном преобразовании органических веществ с описанием необходимых условий для наиболее интенсивного получения биогаза. В данной статье будут приведены практические реализации биогазовых установок, с описанием некоторых самодельных конструкций.

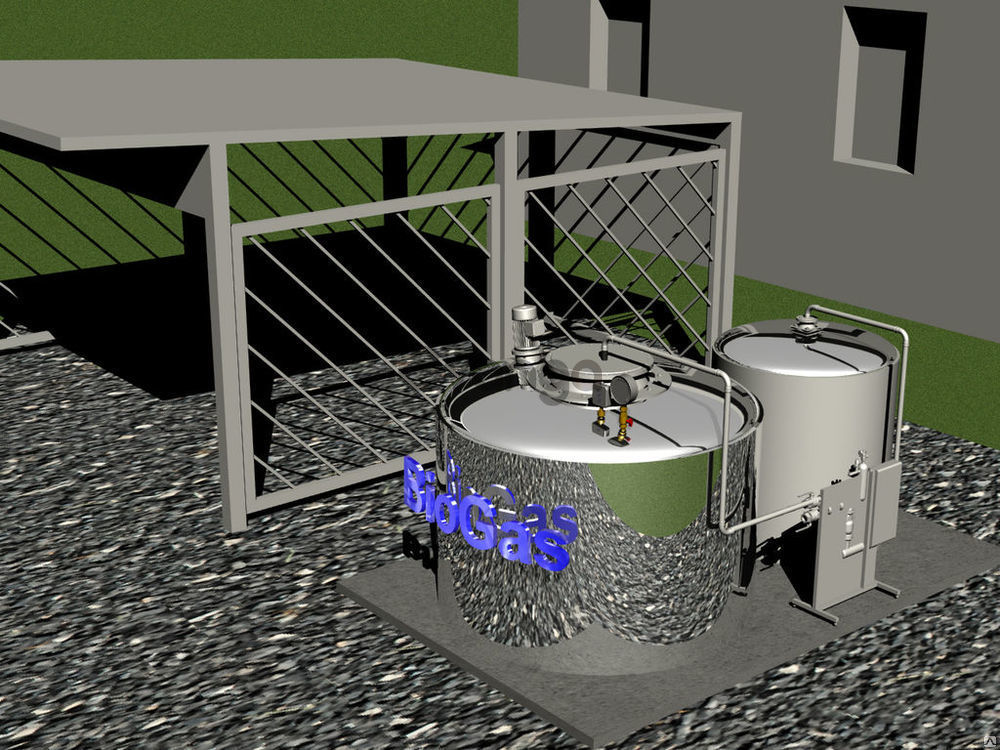

Поскольку цены на энергоносители растут, и у многих собственников животноводческих ферм и малых хозяйств существуют проблемы с утилизацией отходов, появились в продаже промышленные комплексы по производству биогаза и небольшие биогазовые установки для частного дома.

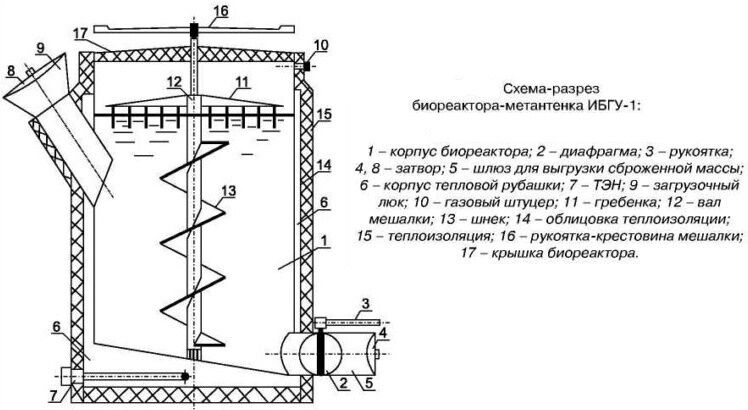

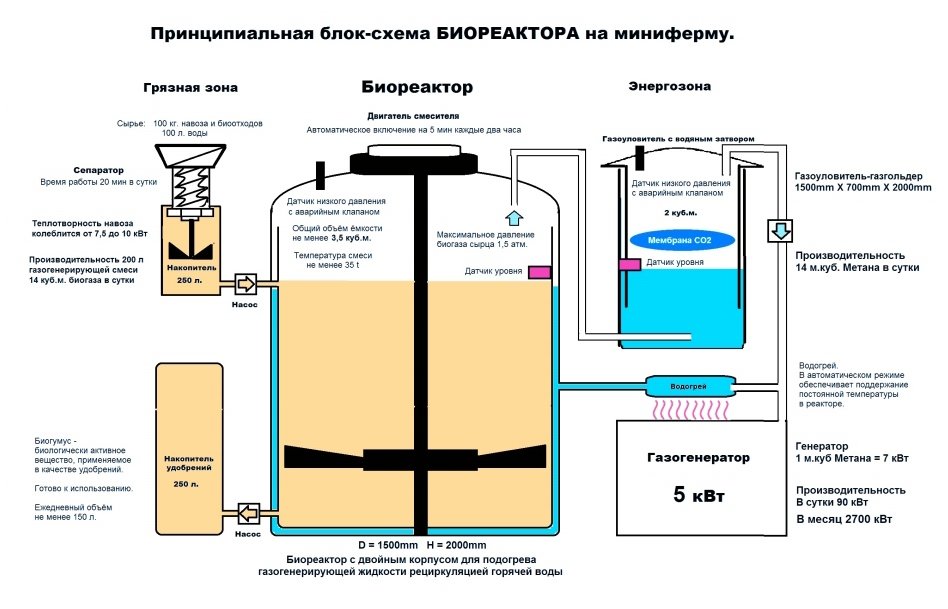

Биореактор – основа биогазовой установки

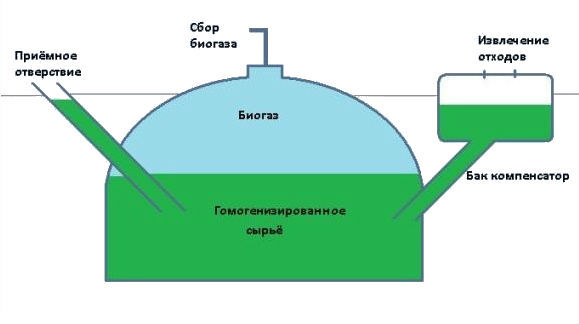

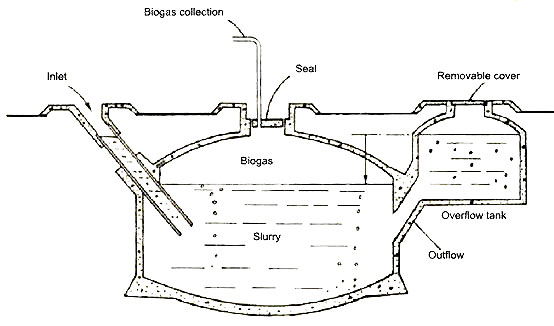

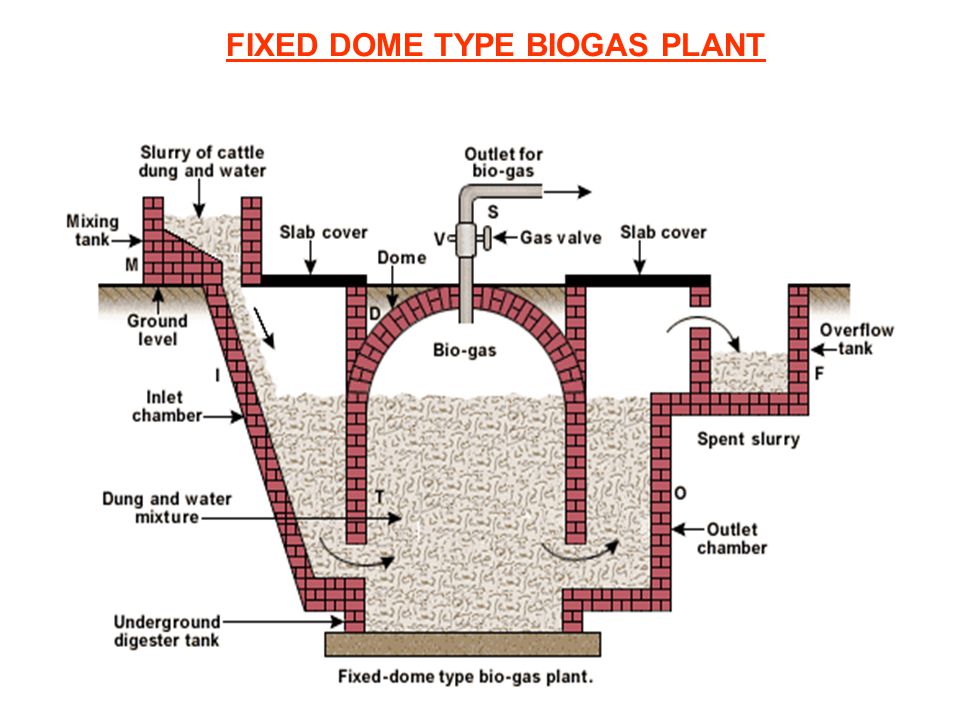

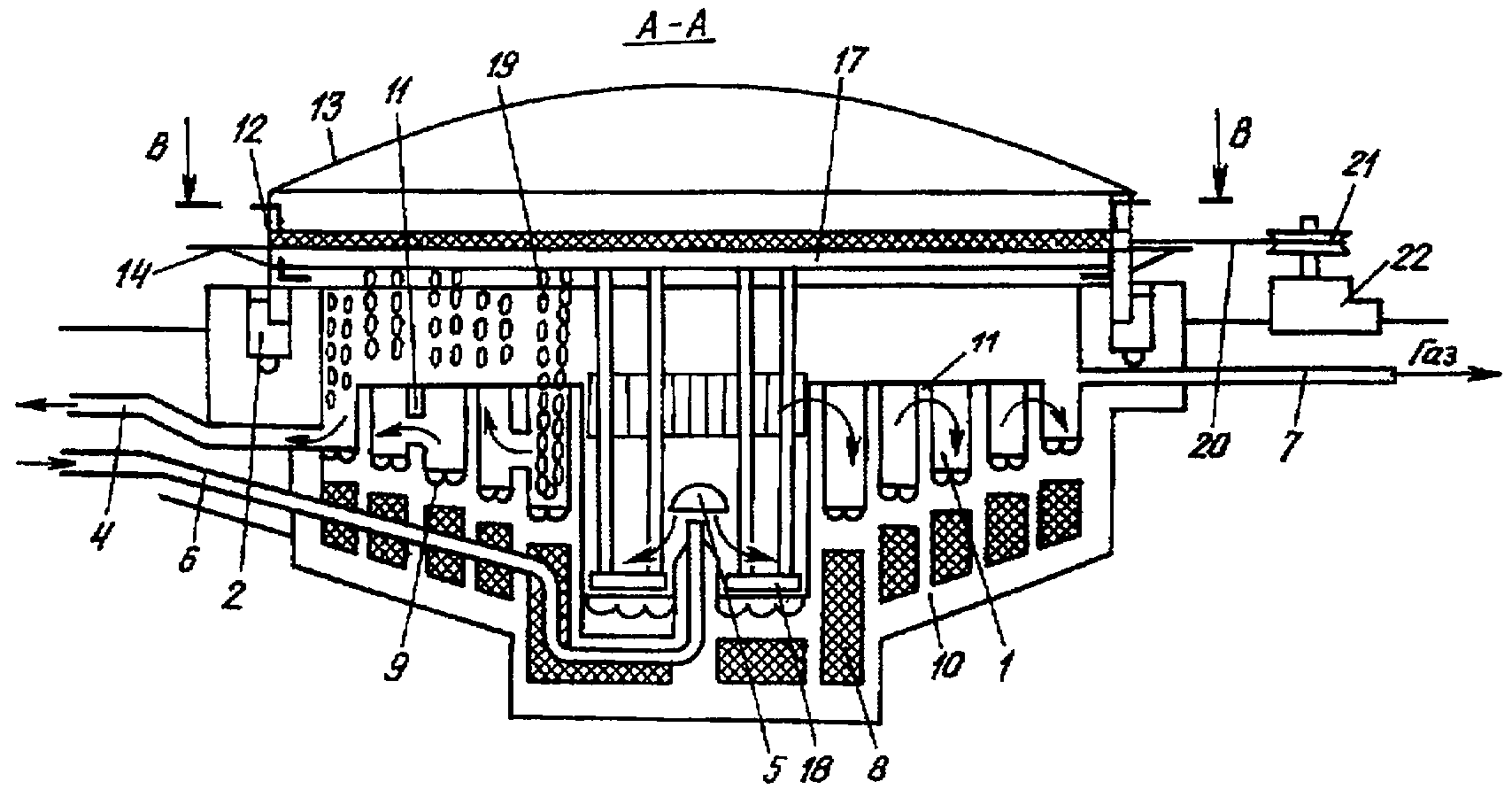

Емкость, в которой происходит анаэробное разложение биомассы, называют биореактором, ферментатором, или метантанком. Биореакторы бывают полностью герметичными, с фиксированным или плавающим куполом, имеющие конструкцию водолазного колокола. Колокольные психрофильные (не требующие подогрева) биореакторы имеют вид открытого резервуара с жидкой биомассой, в которую погружена емкость в виде цилиндра или колокола, где собирается биогаз.

Собравшийся биогаз оказывает давление на цилиндр, из-за чего тот приподнимается над резервуаром. Таким образом, колокол также выполняет функцию газгольдера – временного хранилища образовавшегося газа.

Недостатком колокольной конструкции биогазового реактора является невозможность перемешивания субстрата и его подогрева в холодные периоды года. Также негативным фактором является сильный запах, и антисанитария из-за открытой поверхности части субстрата.

К тому же, часть образовавшегося газа улетучится в атмосферу, загрязняя окружающую среду. Поэтому данные биореакторы используются лишь в кустарных биогазовых установках в бедных странах с жарким климатом.

Еще один пример биореактора с плавающим куполомРади предотвращения загрязнения окружающей среды и исключения неприятного запаха реакторы биогазовых установок для дома и больших производств имеют конструкцию с фиксированным куполом. Форма конструкции в процессе газообразования большого значения не имеет, но при использовании цилиндра с крышей в виде купола достигается значительная экономия строительных материалов. Биореакторы с фиксированным куполом снабжаются патрубками для добавления новых порций биомассы и отбора отработанного субстрата.

Основные типы биогазовых установок

Поскольку наиболее приемлемой является конструкция с фиксированным куполом, то большинство готовых решений биореакторов имеют данный тип. В зависимости от способа загрузки биореакторы имеют различную конструкцию и подразделяются на:

- Порционные, с разовой загрузкой всей биомассы, и с последующей полной выгрузкой после отработки сырья. Основным недостатком данного типа биореакторов является неравномерность выделения газа в течение переработки субстрата;

- непрерывной загрузкой и выгрузкой сырья, благодаря чему достигается равномерное выделение биогаза. Благодаря конструкции биореактора во время загрузки и выгрузки не прекращается производство биогаза и не происходит утечек, так как патрубки, по которым осуществляется добавление и удаление биомассы, выполнены в виде гидрозатвора, предотвращающего вытекание газа.

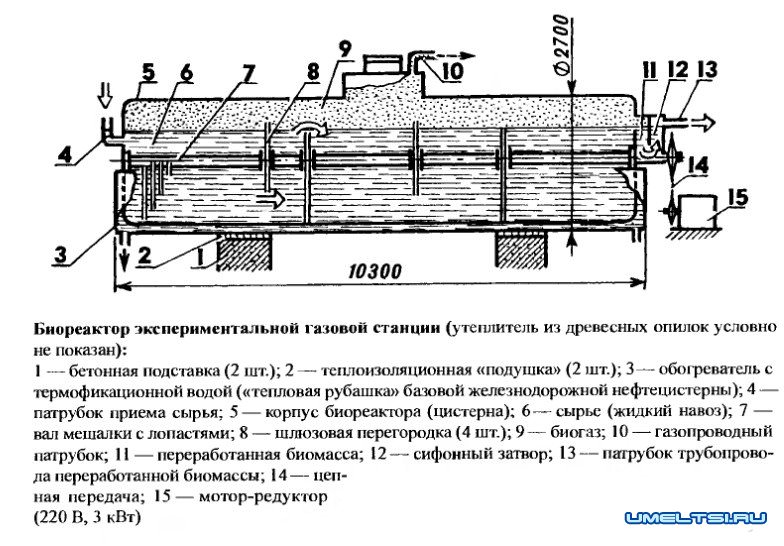

Порционные биогазовые реакторы могут иметь любую конструкцию, предотвращающую утечку газа. Так, например, в свое время в Австралии были популярны канальные метантанки с эластичным надувающимся сводом, где небольшое избыточное давление внутри биореактора надувало пузырь из прочного полипропилена. При достижении определенного уровня давления внутри биореактора, включался компрессор, откачивающий выработанный биогаз.

Так, например, в свое время в Австралии были популярны канальные метантанки с эластичным надувающимся сводом, где небольшое избыточное давление внутри биореактора надувало пузырь из прочного полипропилена. При достижении определенного уровня давления внутри биореактора, включался компрессор, откачивающий выработанный биогаз.

Тип брожения в данной биогазовой установке может быть мезофильным (со слабым подогревом). Из-за большой площади раздувающегося купола, канальные биореакторы могут устанавливаться только в отапливаемых помещениях, или в регионах с жарким климатом. Достоинством конструкции является отсутствие необходимости в промежуточном ресивере, но большим недостатком является уязвимость эластичного купола к механическим повреждениям.

В последнее время набирают популярности порционные биореакторы с сухой ферментацией навоза без добавления воды в субстрат. Поскольку в навозе имеется своя влажность, ее будет достаточно для жизнедеятельности организмов, хотя интенсивность реакций уменьшится.

Биореакторы сухого типа имеют вид герметичного гаража с плотно закрывающимися дверьми. Биомасса загружается в реактор при помощи фронтального погрузчика и остается в таком состоянии до завершения полного цикла газообразования (примерно полгода), при этом не требуется добавления субстрата и его перемешивания.

Порционный биореактор с загрузкой через герметично закрывающуюся дверьБиогазовая установка своими руками

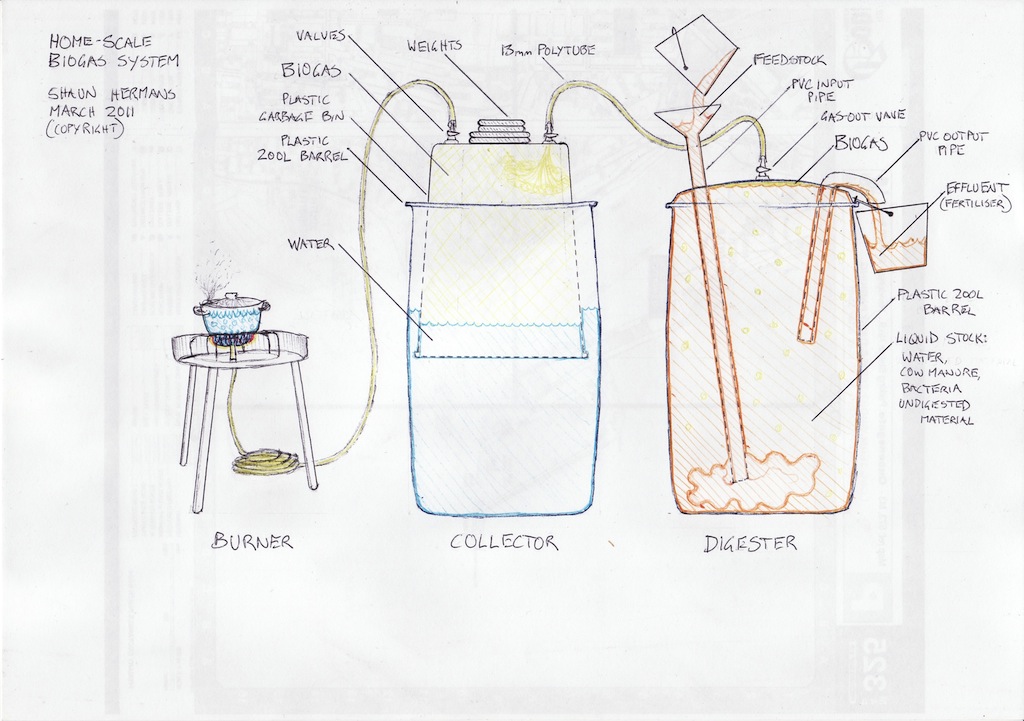

Следует заметить, что у большинства биореакторов, как правило, герметичной является только зона газообразования, а жидкая биомасса на входе и выходе пребывает под атмосферным давлением. Избыточное давление внутри биореактора вытесняет часть жидкого субстрата в патрубки, из-за чего уровень биомассы в них несколько выше, чем внутри емкости.

Красными линиями на схеме указана разница уровней в биореакторе и патрубкахДанные конструкции самодельных биореакторов являются популярными среди народных мастеров, которые самостоятельно изготавливают биогазовые установки своими руками для дома, допускающие многоразовую ручную загрузку и выгрузку субстрата. При изготовлении биореакторов своими руками многие мастера ставят эксперименты с полностью герметичными емкостями, применяя в качестве газгольдера несколько резиновых камер от шин колес крупной автотехники.

При изготовлении биореакторов своими руками многие мастера ставят эксперименты с полностью герметичными емкостями, применяя в качестве газгольдера несколько резиновых камер от шин колес крупной автотехники.

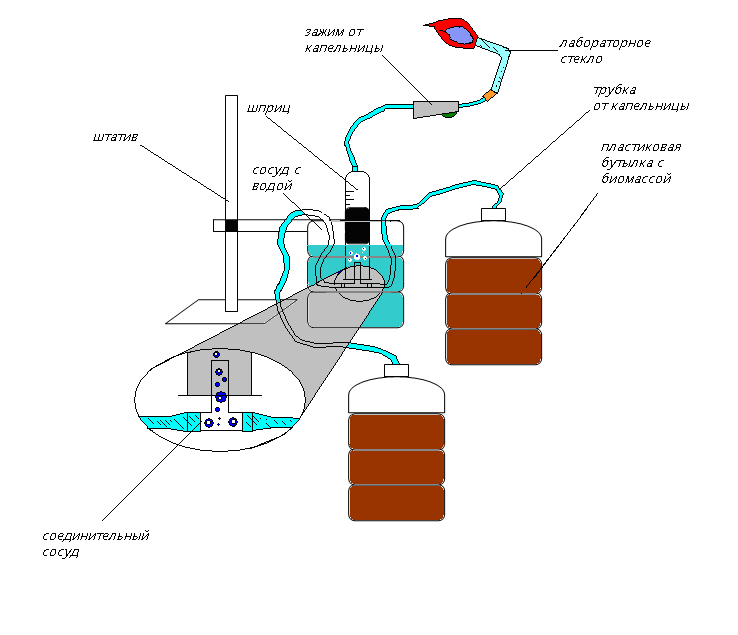

На видео ниже энтузиаст самодельного производства биогаза на примере бочек, заполненных птичьим пометом, доказывает возможность реального получения горючего газа в домашних условиях, перерабатывая в полезное удобрение отходы из птичника. Единственное, что можно добавить к конструкции, описанной в данном видеоролике, так это то, что нужно поставить манометр и предохранительный клапан на самодельный биореактор.

Расчеты продуктивности биореактора

Количество биогаза определяется массой и качеством используемого сырья. В сети интернет можно найти таблицы, где указано количество отходов, производимых различными животными, но хозяевам, которым приходится каждый день убирать навоз, данная теория ни к чему, так как они благодаря собственной практике знают количество и массу будущего субстрата.

После произведенных расчетов и утвержденной конструкции биореактора можно приступить к его постройке. Материалом может служить железобетонная емкость, залитая в земле, или кирпичная кладка, герметизированная специальным покрытием, которым обрабатывают бассейны.

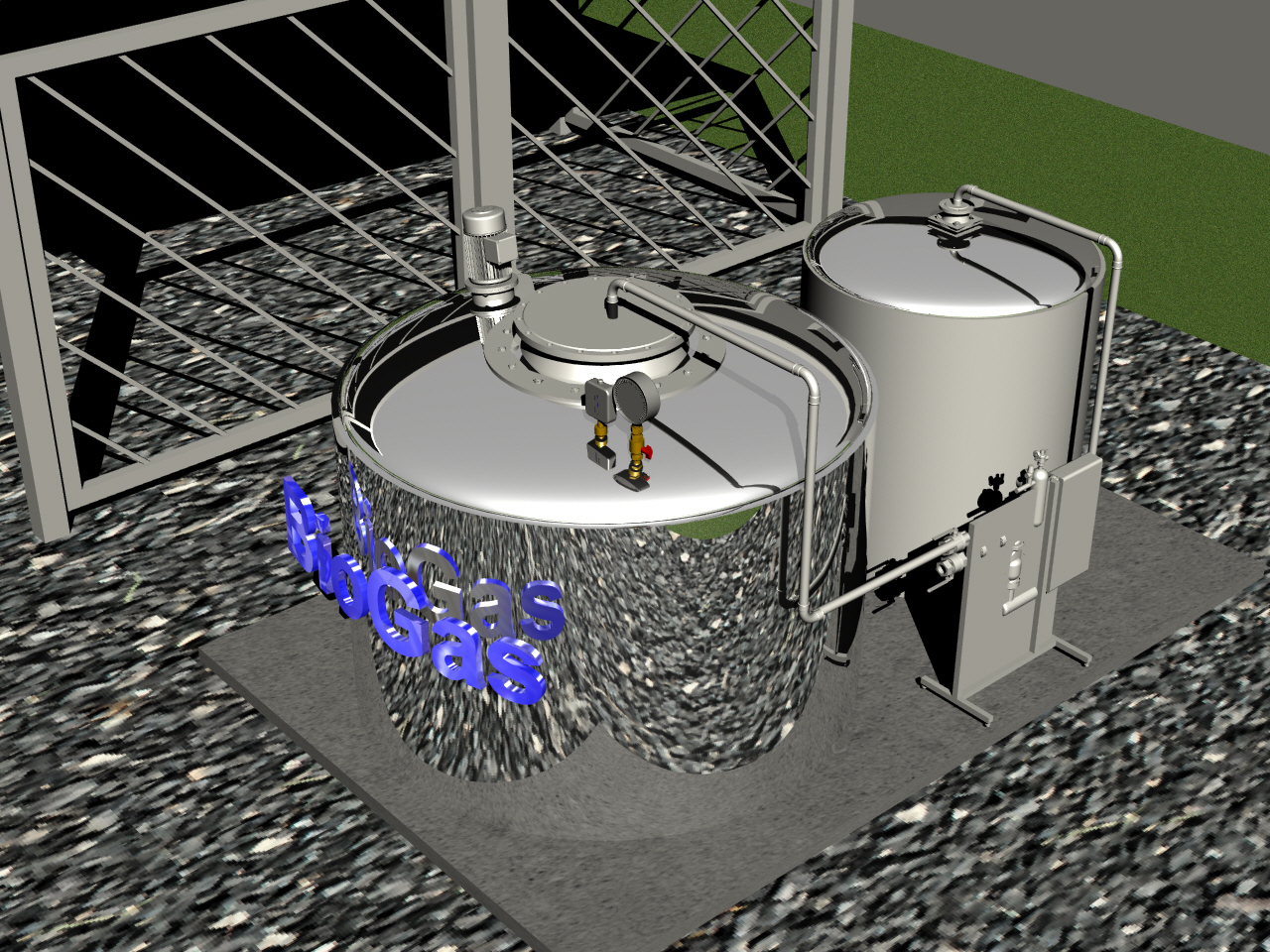

Также возможна постройка основной емкости домашней биогазовой установки из железа, покрытого антикоррозионным материалом. Малые промышленные биореакторы часто делают из химически стойких пластиковых резервуаров большого объема.

В промышленных биогазовых установках применяются электронные системы контроля и различные реактивы для коррекции химического состава субстрата и его уровня кислотности, а также добавляются в биомассу специальные вещества – энзимы и витамины, стимулирующие размножение и жизнедеятельность микроорганизмов внутри биореактора. В процессе развития микробиологии создаются все более устойчивые и эффективные штаммы бактерий метаногенов, которые можно приобрести у занимающихся производством биогаза фирм.

В процессе развития микробиологии создаются все более устойчивые и эффективные штаммы бактерий метаногенов, которые можно приобрести у занимающихся производством биогаза фирм.

Необходимость в откачивании и очистке биогаза

Постоянная выработка газа в биореакторе любой конструкции приводит к необходимости откачивания биогаза. Некоторые примитивные биогазовые установки могут сжигать полученный газ прямо в горелке, установленной неподалеку, но нестабильность избыточного давления в биореакторе может привести к исчезновению пламени с последующим выбросом ядовитого газа. Применение такой примитивной биогазовой установки, подключенной к плите категорически недопустимо из-за возможности отравления ядовитыми компонентами неочищенного биогаза.

Пламя горелки при горении биогаза должно быть чистым, ровным и стабильнымПоэтому практически любая схема биогазовой установки включает в себя емкости для хранения газа и систему его очистки. В качестве самодельного комплекса очистки можно применить водяной фильтр, и самодельную емкость, наполненную металлической стружкой, или приобрести профессиональные системы фильтрации. Емкость для временного хранения биогаза может быть выполнена из камер от автошин, из которых газ время от времени откачивается компрессором в стандартные пропановые баллоны для хранения и последующего употребления.

В качестве самодельного комплекса очистки можно применить водяной фильтр, и самодельную емкость, наполненную металлической стружкой, или приобрести профессиональные системы фильтрации. Емкость для временного хранения биогаза может быть выполнена из камер от автошин, из которых газ время от времени откачивается компрессором в стандартные пропановые баллоны для хранения и последующего употребления.

Как альтернативу обязательному применению газгольдера можно воспринимать усовершенствованный биореактор с плавающим куполом. Усовершенствование состоит в добавлении концентрической перегородки, которая образует водяной карман, действующий наподобие гидрозатвора и не допускающий соприкосновения биомассы с воздухом. Давление внутри плавающего купола будет зависеть от его веса. Пропуская газ через систему очистки и редуктор, его можно использовать в бытовой плите, периодически стравливая из биореактора.

Измельчение и перемешивание субстрата в биореакторе

Перемешивание биомассы является важной составляющей процесса образования биогаза, обеспечивая бактериям доступ к питательным веществам, которые могут сбиться в ком на дне биореактора. Чтобы частицы биомассы лучше перемешивались в биореакторе, их нужно измельчить механическим или ручным способом до загрузки в метантанк. В настоящий момент в промышленных и самодельных биогазовых установках применяются три способа перемешивания субстрата:

- механические мешалки, приводимые в действие электродвигателем или вручную;

- циркуляционное перемешивание при помощи насоса или гребного винта, перекачивающего субстрат внутри биореактора;

- барботажное перемешивание при помощи продувки уже имеющимся биогазом жидкой биомассы. Недостатком данного способа является образование пены на поверхности субстрата.

Механическое перемешивание субстрата внутри биореактора может осуществляться вручную, или автоматически, путем включения электродвигателя при помощи электронного таймера. Водоструйное или барботажное перемешивание биомассы может осуществляться только при помощи электродвигателей, управляемых вручную или при помощи программного алгоритма.

Водоструйное или барботажное перемешивание биомассы может осуществляться только при помощи электродвигателей, управляемых вручную или при помощи программного алгоритма.

Подогрев субстрата в мезофильных и термофильных биогазовых установках

Оптимальной для газообразования является температура субстрата в пределах 35-50ºC. Для поддержания данной температуры в биореактор могут устанавливаться различные системы обогрева – водяные, паровые, электрические. Контроль температуры должен производиться при помощи термореле или термопар, подключенных к исполнительному механизму, регулирующему отопление биореактора.

Категорически запрещается подогревать биореактор открытым пламенем – в случае утечки биогаза возможен взрыв!

Также нужно помнить, что открытое пламя будет перегревать стенки биореактора, и внутри его биомасса будет пригорать. Пригоревший субстрат понизит теплоотдачу и качество подогрева, а раскаленная стенка биореактора будет быстро разрушаться. Одним из лучших вариантов является водяной подогрев из обратной трубы системы отопления дома. Нужно установить систему электрических вентилей для возможности отключения подогрева биореактора или подключения обогрева субстрата напрямую от котла, если будет слишком холодно.

Одним из лучших вариантов является водяной подогрев из обратной трубы системы отопления дома. Нужно установить систему электрических вентилей для возможности отключения подогрева биореактора или подключения обогрева субстрата напрямую от котла, если будет слишком холодно.

Подогрев субстрата в биореакторе при помощи ТЭНов будет выгоден лишь в случае наличия альтернативного электричества, получаемого от ветрогенератора или солнечных батарей. В данном случае ТЭНы могут быть подключены напрямую к генератору или батарее, что исключит из схемы дорогие преобразователи напряжения. Чтобы снизить потери тепла и уменьшить расходы на подогрев субстрата в биореакторе нужно его максимально утеплить с помощью различных утеплителей.

Утепление биореактора термоизоляционным материаломПрактические опыты, неизбежные при постройке биогазовых установок своими руками

Сколько бы литературы не прочитал начинающий энтузиаст самостоятельного производства биогаза, и сколько бы видеороликов не пересмотрел, на практике многое придется познавать самому, и результаты, как правило, будут далеки от расчетных.

Поэтому, многие начинающие мастера идут по пути самостоятельных экспериментов по получению биогаза, начиная с малых емкостей, определяя, сколько газа из имеющегося сырья дает его небольшая экспериментальная биогазовая установка. Цены на комплектующие, выход метана и будущие расходы на постройку полноценной рабочей биогазовой установки будут определять ее рентабельность и целесообразность.

В приведенном выше видеоролике мастер демонстрирует возможности своей биогазовой установки, засекая, сколько биогаза получится за одни сутки. В его случае, при закачке в ресивер компрессора восьми атмосфер, объем получившегося газа после перерасчетов с учетом объема емкости 24л будет около 0,2 м².

Данный объем биогаза, полученный из двухсотлитровой бочки, не является значительным, но, как показано в следующем видео этого мастера, такого количества газа хватит на час горения одной конфорки плиты (15 мин умножить на четыре атмосферы баллона, который в два раза больше ресивера).

В другом видеоролике ниже мастер рассказывает о получении биогаза и биологически чистых удобрений путем переработки в биогазовой установке органических отходов. Нужно иметь в виду, что ценность экологических удобрений может превысить стоимость полученного газа, и тогда биогаз станет полезным побочным продутом процесса изготовления качественных удобрений. Еще одним полезным свойством органического сырья является возможность его хранения некоторый период для использования в нужное время.

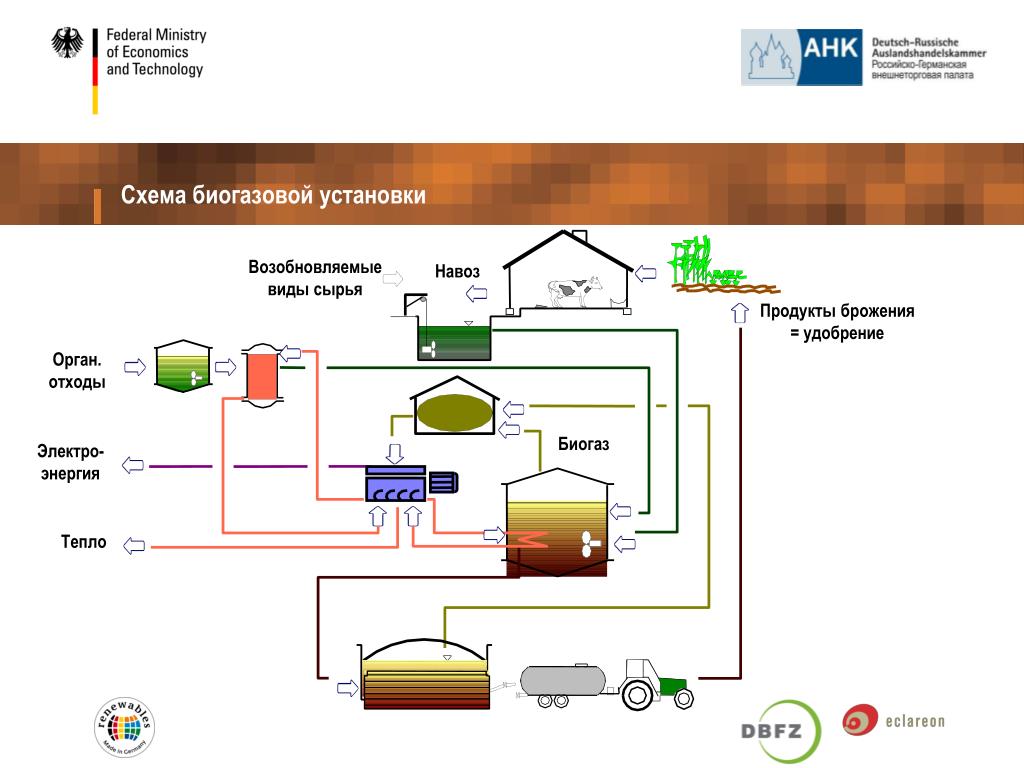

Технология получения биогаза | Журнал главного инженера

Биогаз это один из ярких примеров того, как из отходов можно получить золото. Побочные продукты хозяйственной деятельности, после переработки превращаются в экологически чистое газообразное топливо. Данный цикл утилизации отходов позволяет построить замкнутое производство, на основе фермерского предприятия или городского очистительного сооружения.

Данный цикл утилизации отходов позволяет построить замкнутое производство, на основе фермерского предприятия или городского очистительного сооружения.

Как получить биогаз

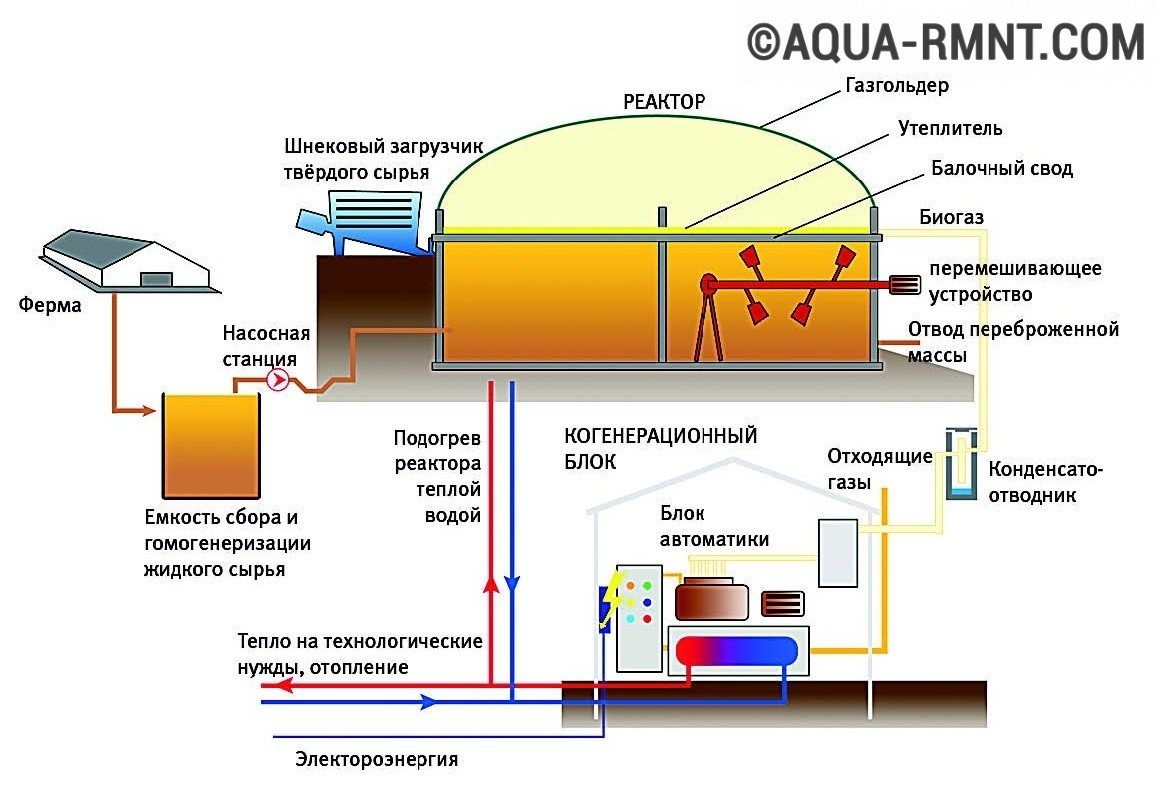

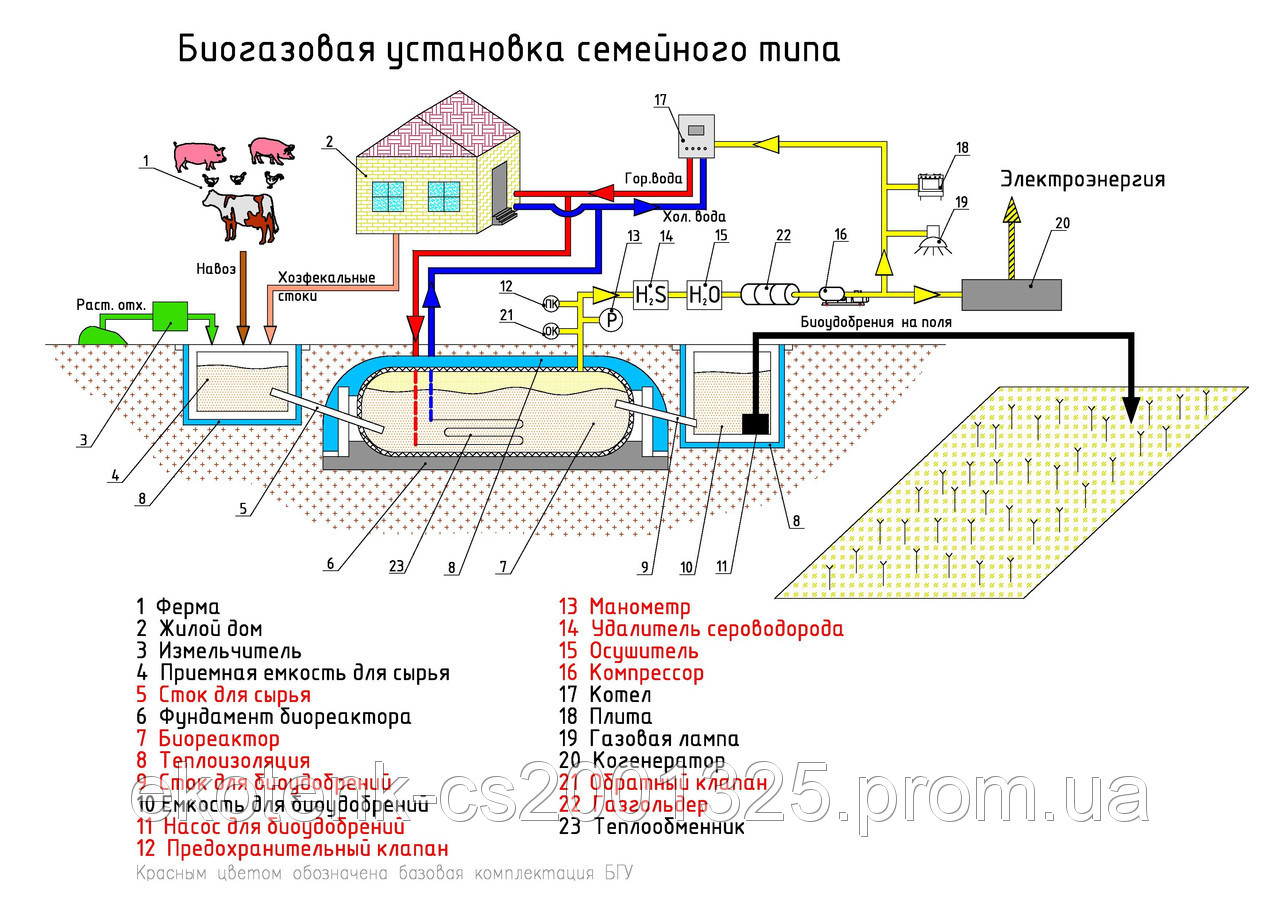

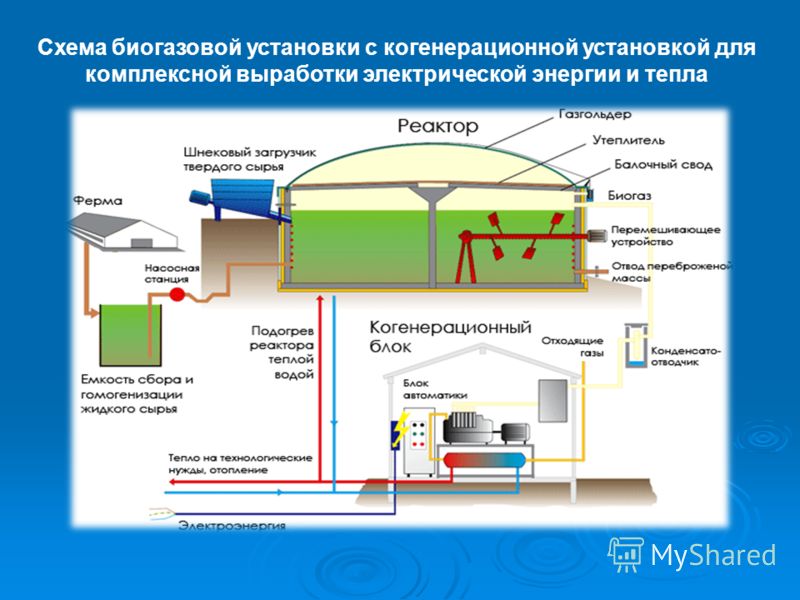

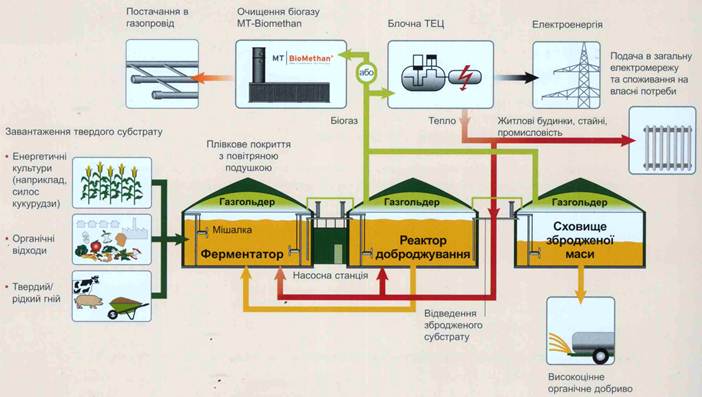

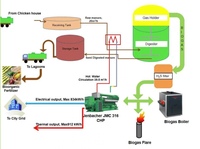

Для того чтобы получить биогаз, понадобиться специальное устройство: биогазовая установка. Она представляет собой комплекс инженерных сооружений, который состоит из агрегатов и емкостей, предназначенных для хранения и подготовки сырья, непосредственно самого производства биогаза, а также его сбора и очистки, выделения таких побочных продуктов переработки как сухая часть, которая используется для получения высококачественных минеральных удобрений и воды. Для получения электроэнергии биогазовая установка может быть совмещена с мини газотурбинным или другим типом генератора. Для получения не только электро, но и дополнительно тепловой энергии, биогазовый завод комплектуется когенерационными установками.

Поучение биогаза происходит в специальных, корозионностойких цилиндрических герметичных цистернах, также их называют ферментерами. В таких емкостях протекает процесс брожения. Но до того как попасть в ферментер, сырье загружается в емкость приемник. Тут оно смешивается с водой до однородного состояния, с помощью специального насоса. Далее из емкости приемника в ферментеры вводится уже подготовленный сырьевой материал. Надо заметить, что процесс перемешивания при этом не останавливается и продолжается до тех пор, пока в емкости приемнике ничего не останется. После ее опустошения насос автоматически останавливается. И вот, процесс ферментации запущен, начинает выделяться биогаз, который по специальным трубам поступает в газгольдер, размещенный неподалеку.

В таких емкостях протекает процесс брожения. Но до того как попасть в ферментер, сырье загружается в емкость приемник. Тут оно смешивается с водой до однородного состояния, с помощью специального насоса. Далее из емкости приемника в ферментеры вводится уже подготовленный сырьевой материал. Надо заметить, что процесс перемешивания при этом не останавливается и продолжается до тех пор, пока в емкости приемнике ничего не останется. После ее опустошения насос автоматически останавливается. И вот, процесс ферментации запущен, начинает выделяться биогаз, который по специальным трубам поступает в газгольдер, размещенный неподалеку.

Биореактор располагается в отдельно стоящем быстровозводимом здании, это вынужденная необходимость обусловлена требованиями норм безопасности и тем, что производство биогаза нуждается в поддержании постоянной, относительно высокой температуры в 30 – 50 С°. Технология получения биогаза требует периодического перемешивания смеси ферментируемых веществ. Это препятствует их расслоению и остановке процесса брожения. Также не помешает измельчить крупные куски в сырье, приготовленном для ферментации. Большие комки замедляют скорость выделения метана тормозя тем самым техпроцесс. Работа профессиональных биогазовых установок, которые мы предлагаем, регулируется автоматикой, и уход даже за несколькими станциями средних размеров, не требует штата более чем в два чеовека.

Это препятствует их расслоению и остановке процесса брожения. Также не помешает измельчить крупные куски в сырье, приготовленном для ферментации. Большие комки замедляют скорость выделения метана тормозя тем самым техпроцесс. Работа профессиональных биогазовых установок, которые мы предлагаем, регулируется автоматикой, и уход даже за несколькими станциями средних размеров, не требует штата более чем в два чеовека.

Сырье, из которого получают биогаз

Сырьем для производства биогаза могут служить как органическая составляющая твердых бытовых отходов, так и сточные воды, а также жидкие и твердые отходы сельскохозяйственного производства.

Качество сырья зависит от множества факторов, начиная с его влажности, заканчивая объемом получаемого биогаза на единицу ферментируемого вещества. Так, к примеру, разные типы, к примеру, навоза, имеют разный выход биогаза на килограмм вещества с не одинаковым содержанием в нем метана. Самый большой выход биогаза и самый высокий процент в нем метана имеет свекольная ботва, именно поэтому получение топлива на свекольно-сахарных заводах наиболее эффективно.

В зависимости от типа ферментируемого сырья меняется и вариант исполнения установки для получения биогаза. Так, если используется сухое или твердое сырье, его механически загружают в шнековый транспортер, который поставляет продукт брожения в реактор. Если в качестве продукта для ферментации используются стоковые воды или навоз, то сырье может попадать в емкости самотеком, откуда с помощью насосов, по мере надобности, перекачивается в биореактор. Иногда сырье требует дополнительной очистки и гидролиза, в таком случае система получения биогаза будет включать в себя два соединенных вместе биореактора.

Получаемый биогаз может сжигаться для обогрева промышленных теплиц, фермерских хозяйств и т.д.

Биогазовая установка, оборудованная дополнительными модулями делает процесс получения метана из биогаза практически полностью безотходным. Специальная система очистки может отделять от метана углекислый газ, который также является ценным промышленным продуктом. Сырье, оставшееся после ферментации, идет на производство экологически чистых минеральных удобрений, а если биогазовая установка связана с когенерационным устройством, кроме тепла, из метана можно добывать экологически чистое электричество.

Источник: www.rosbiogas.ru

Выставка технологий на ЦАКИК 2019: Биогаз

Биогаз – образуется в результате брожения органического субстрата. Его разлагают гидролизные, кислотные и метанобразующие бактерии. Смесь вырабатываемых бактериями газов получается горючей, так как содержит большой процент метана.

В качестве сырья для биогаза используют разнообразные отходы. Технологии шагнули так далеко, что дают возможность получать биогаз практически из любого сырья органического происхождения. Однако разные его виды имеют разную долю сухого вещества на килограмм, выход биогаза и содержание в нем метана. Именно поэтому вид отходов играет большую роль при расчете важных технических и экономических показателей. Очень важную роль играет соблюдение температурного режима. Образование биогаза в природе происходит при значениях температур от 0 до 90° С. Однако наибольшей эффективности процесса можно добиться при поддержании постоянной температуры и если биореактор производящий газ теплоизолирован.

Назначение технологии: получении газа, тепла и электрической энергии из отходов сельхозпроизводства и навоза.

На учебном видеоролике показана биогазовая установка на экоферме Дениса Тена из Алма-атинскй области Казахстана. Бытовая биогазовая установка объемом 10 м3 позволяет получать тепло и газ из сельскохозяйственных отходов, птичьего помета и и навоза овец и коз. Фермер использует полученный газ для обогрева дома площадью около 100 м2, нагрева воды и приготовления пищи на кухне. Биогазовая установка для теплоизоляции накрыта сверху куполом, внутри которого установлены датчики позволяющие контролировать работу биореактора, часть помещения под куполом используется как теплица, там же размещен аквариум для аквапоники. Самый главный продукт, по мнению Дениса Тэна, это не только вырабатываемый биогазовой установкой -газ, метан, а остаток брожения органического субстрата, который является ценным органическим удобрением. Оно используется для жидкой подкормки овощей на огороде фермера и является главным продуктом фермерского хозяйства для продажи садоводам и фермерам развивающим бизнес в органическом сельском хозяйстве.

Для стран, где развито животноводство и птицеводство проблема переработки навоза, птичьего помета и биологических отходов достаточно актуальна. Если отходы животноводства традиционно используются как удобрения на полях, то птичий помет в виду его токсичности ухудшает экологическую ситуацию и по этому, используется для получения газа на биогазовых установках, либо для изготовления топливных гранул. Многие сельскохозяйственные предприятия и фермерские хозяйства, особенно птицеводческие могут обеспечиваться электро и тепловой энергией исключительно за счет собственных ресурсов и получения биогаза.

В условиях изменения климата, одной из адаптационных стратегий в энергетическом секторе может стать развитие энергоснабжения и теплоснабжения домохозяйств с опорой на собственные силы. В этом случае диверсификация источников энергии, внедрение биогаза, будет служить более эффективному использованию сельскохозяйственных отходов и поможет смягчить уязвимость фермерских хозяйств перед неблагоприятными воздействием изменением климата.

Биореактор для производства биогаза в домашних условиях

Сейчас существенно возрос интерес к различным способам получения энергии, поэтому, применять биогаз в домашних условиях это довольно выгодно. Он пользуется не меньшей популярностью, чем солнечная, ветряная или водная энергия.

Производство биогаза в домашних условиях имеет много, как и положительных, так и негативных факторов. Поэтому, перед тем, как браться за ее проектирование и изготовление, необходимо все хорошо обдумать и взвесить все до мельчайших деталей.

Домашняя биогазовая установка, поможет существенно сэкономить на покупке топлива. Для выработки биогаза дома, необходима специальная установка. Ее вполне можно создать из старых выварок и металлических емкостей. Но это не очень безопасно, ведь во время брожения органических веществ выделяются ядовитые газы, которые могут быть смертельными для человека.

Но это не очень безопасно, ведь во время брожения органических веществ выделяются ядовитые газы, которые могут быть смертельными для человека.

Поэтому, если у вас недостаточно знаний и навыков по сбору биогазового реактора, лучше обратитесь за помощью к профессионал. Домашний биогаз, будет тогда качественный, если проэктировкой установки будет заниматься специалист.

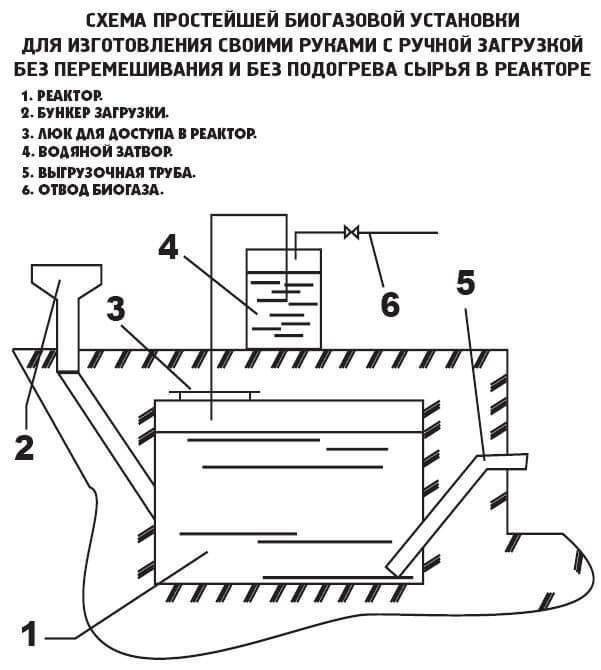

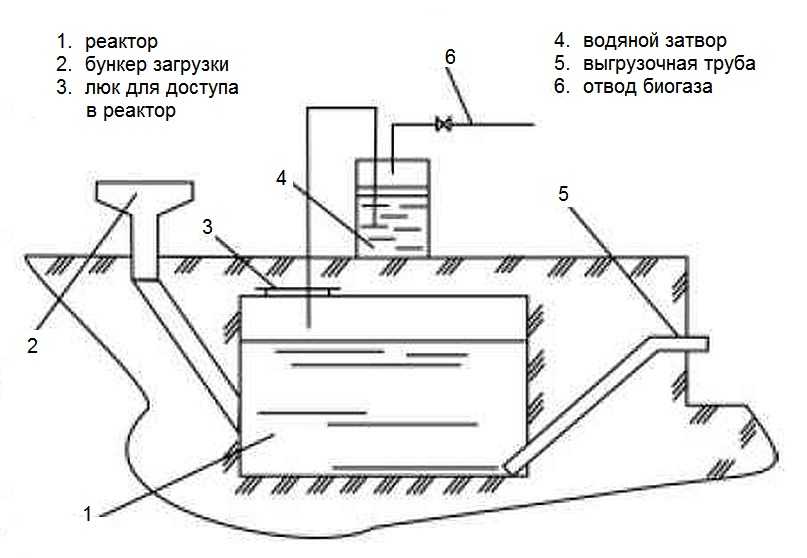

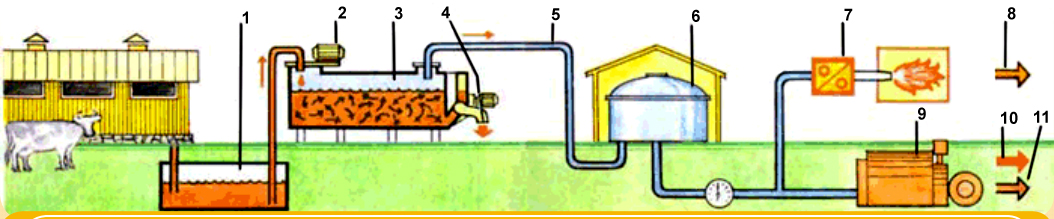

Домашняя биогазовая установка включает в себя:

- котел для нагревания воды;

- выгрузочную трубу;

- бункер для загрузки;

- емкость, для хранения биоудобрения;

- устройство для перемешивания;

- выгрузочный бункер;

- главный реактор;

- отвод биогаза;

- водяной затвор.

При постройке собственного биореактора обязательно обратите внимание на его герметичность (в нем будет происходить сбраживание органического мусора, вследствие чего будет выделяться газ.)

В водонагревательный котел поместите нагревательный элемент. Этот котел вполне можно сварить самостоятельно или сделать из старой металлической бочки. Самое главное, ни на минуту не забывайте о мерах безопасности: не делайте биораектор из не качественного материала, это может негативно сказаться на вашем здоровье, а может и жизни. Ведь газ, выделяемый во время брожения – ядовит!

Самое главное, ни на минуту не забывайте о мерах безопасности: не делайте биораектор из не качественного материала, это может негативно сказаться на вашем здоровье, а может и жизни. Ведь газ, выделяемый во время брожения – ядовит!

Бункер загрузки можно сделать из старой не используемой выварки, установите в нее шнек. Внутри самого реактора необходимо разместить, перемешивающее устройство, которое воспрепятствует появлению твердых комков и сгустков.

Емкости, где будут храниться готовые удобрения, вы можете сделать, к примеру, из металлических листов, воспользовавшись сварочным аппаратом.

Несмотря на то, что все выглядит довольно просто, запомните, что во время работ такой установки активно выделяется едкий, горючий газ. Настоятельно рекомендуем вам, не браться за такую работу, если вы не специалист в данной сфере.

Биогазовые установки и возможности их модернизации — Энергетика и промышленность России — № 19 (255) октябрь 2014 года — WWW.EPRUSSIA.RU

Газета «Энергетика и промышленность России» | № 19 (255) октябрь 2014 года

Одним из видов таких источников является биогаз. Исследования в этой области, несмотря на известные трудности, проводятся в Республике Казахстан. В значительно меньшем объеме работы проходят в России, хотя полномасштабное развитие биогазовой отрасли здесь, по мнению автора, позволило бы решить ряд важных экономических задач.

Исследования в этой области, несмотря на известные трудности, проводятся в Республике Казахстан. В значительно меньшем объеме работы проходят в России, хотя полномасштабное развитие биогазовой отрасли здесь, по мнению автора, позволило бы решить ряд важных экономических задач.

Следует отметить, что основным недостатком биогазовой энергетики является значительный вес удельных капитальных затрат (в расчете на единицу мощности), невысокая рентабельность проектов, а также проблемы с организацией сбыта энергии посредством централизованных сетей.

Несмотря на это, в нашей стране наблюдается увеличение спроса на биогазовые установки (БГУ), как для малых потребителей (с объемом метантенка 3‑20 кубических метров), так и для средних (с объемом метантенка 30‑100 кубометров).

Комплексный подход

Современные технологии производства, по возможности, должны быть связаны между собой таким образом, что конечный цикл одного из них становится началом другого цикла, благодаря чему достигается практически полная безотходность и интенсификация производства. Именно такой комплексный подход, когда отходы и побочные продукты одного производства выступают в качестве сырья или полуфабрикатов для другого, поможет решить проблему устойчивого развития общества.

Именно такой комплексный подход, когда отходы и побочные продукты одного производства выступают в качестве сырья или полуфабрикатов для другого, поможет решить проблему устойчивого развития общества.

Известно, что животные не полностью усваивают энергию растительных кормов и более половины ее уходит в навоз, который является, после того или иного вида переработки, ценным органическим удобрением.

Содержание животных на фермах приводит к увеличению концентрации объемов навоза и навозных стоков в хозяйствах. А это дает возможность организовать их переработку не только в удобрения, но и в биогаз, не загрязняя окружающую среду. При этом биогаз по сути своей становится возобновляемым источником энергии (ВИЭ).

Комплексный подход в производственной деятельности, когда «отходы», в том числе органические, тепловые, водные, газо-воздушные, перерабатываются в технологической цепочке производства, минимально отражается на качестве окружающей среды, на продуктивности зональных экосистем.

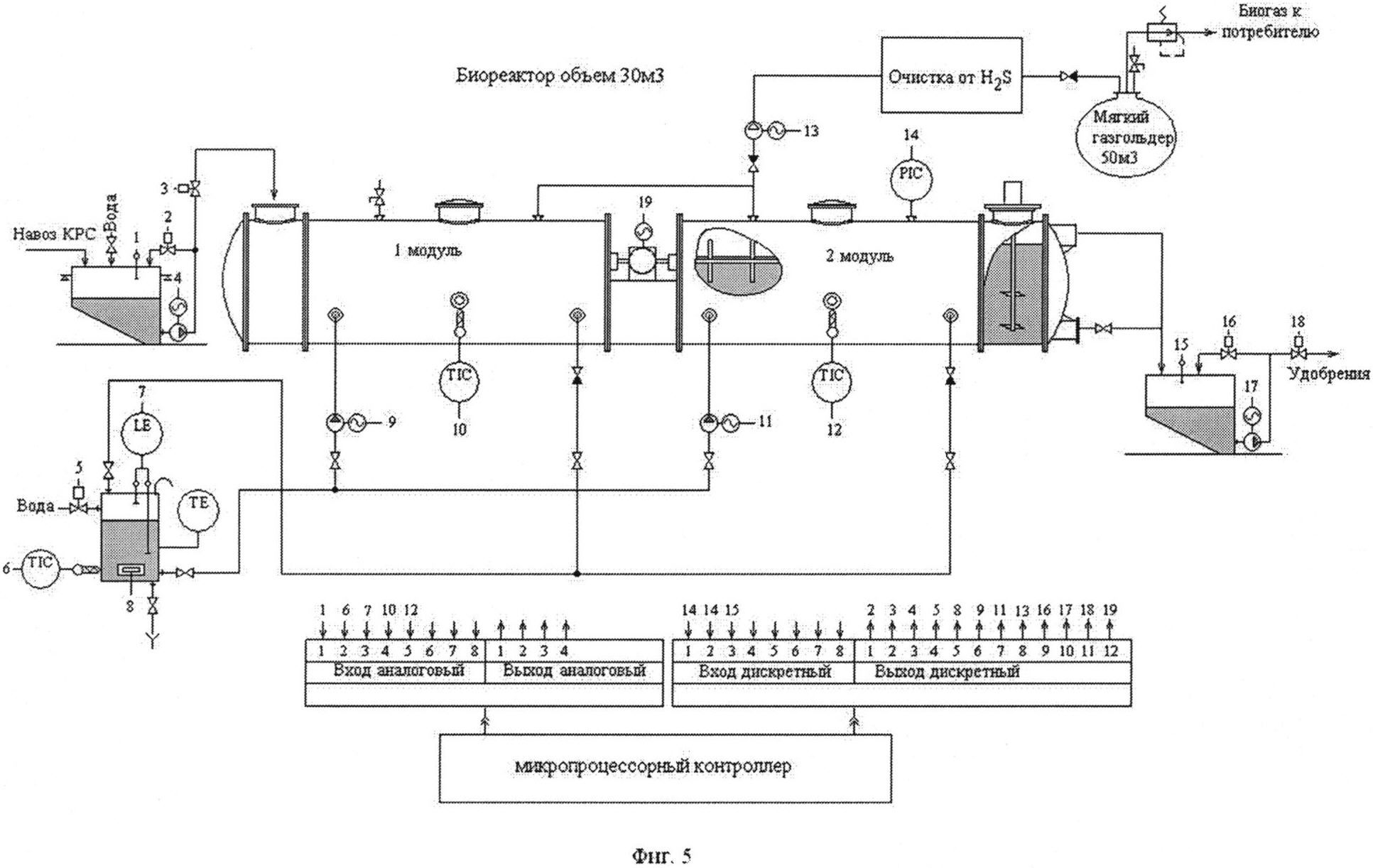

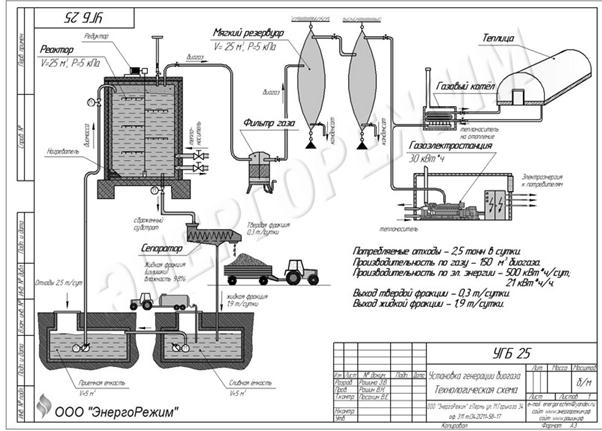

Структура установки

Обычно под биогазовой установкой подразумевается комплекс инженерных сооружений, состоящий из устройств:

• подготовки сырья;

• производства биогаза и удобрений;

• очистки и хранения биогаза;

• производства электроэнергии и тепла;

• автоматизированной системы управления БГУ.

Метантенк БГУ должен быть герметичен, в него не должно быть доступа кислорода, так как только при отсутствии кислорода возможна жизнедеятельность метанообразующих бактерий.

Оптимальная температура метаногенеза зависит от вида перерабатываемого установкой субстрата (органических отходов).

Контрольно-измерительные приборы, устанавливаемые на метантенке, должны обеспечивать контроль уровня субстрата в нем, температуры и давления внутри него.

Современные технологии позволяют перерабатывать в биогаз любые виды органического сырья, однако наиболее эффективно использование биогазовых технологий для переработки отходов животноводческих и птицеводческих ферм и сточных вод, так как они характеризуются постоянством потока отходов во времени и простотой их сбора.

Сырье для биогаза

Поскольку сырьем для получения биогаза может служить широкий спектр органических отходов, на многих существующих установках используется добавка к обрабатываемым веществам так называемой зеленой массы. Конечно, измельчение зеленой массы приводит к дополнительным затратам энергии.

Активный обмен веществ и высокая скорость биохимических обменных процессов в метантенке достигаются за счет максимального поддерживания и непрерывного обновления величин граничных поверхностей между твердой и жидкой фазами. Поэтому твердые материалы, в особенности растительного происхождения, должны быть предварительно подготовлены с помощью режущих, разрывающих или плющильных устройств, чтобы получить частицы возможно меньшего размера. Доля взвешенных в жидкости твердых частиц в значительной мере зависит от технических средств, которые используются для получения тщательного перемешивания, гидравлического транспортирования субстрата и отделения биогаза. Современные БГУ позволяют перерабатывать субстраты с содержанием сухого вещества до 12 процентов, если размер волокнистых или стеблевых элементов не превышает 30 миллиметров.

В метантенке необходимо организовать периодическое перемешивание субстрата, которое обеспечивает эффективную и стабильную работу установки. Цель перемешивания – высвобождение образованного биогаза, примешивание свежего субстрата и бактерий (прививка), предотвращение образования корки и осадка, недопущение образования участков разной температуры внутри метантенка, обеспечение равномерного распределения популяции бактерий, предотвращение формирования пустот и скоплений, уменьшающих эффективную площадь метантенка. При выборе метода перемешивания нужно учитывать, что процесс сбраживания представляет собой процесс жизнедеятельности симбиоза различных штаммов бактерий и при разрушении этого сообщества процесс ферментации будет непродуктивным до образования нового сообщества бактерий. Поэтому слишком частое или продолжительное перемешивание вредно. Рекомендуется медленное перемешивание субстрата через каждые 4‑6 часов.

Оптимальное перемешивание сырья повышает выход биогаза до 50 процентов.

Режимы производства

БГУ обеспечивают утилизацию (переработку) органических отходов в следующих режимах.

1. В психрофильном режиме. Оптимальная температура в метантенке 15‑20 °С, но может быть и ниже. В таком режиме отходы перерабатываются 30‑40 дней. Психрофильный режим обычно используется в летнее время года в случае, когда тепло и количество субстрата (отходов) значительно меньше обычного, например из‑за выпаса скота.

2. В мезофильном режиме. При температуре 30‑40 °С органические отходы перерабатываются 7‑15 дней, в зависимости от вида отходов.

3. В термофильном режиме. При температуре 52‑56 °С органические отходы перерабатываются за 5‑10 дней, при этом качество газа и удобрений, по ряду показателей, обычно ниже, чем в мезофильном режиме. Кроме того, в термофильном режиме традиционно потребляется больше энергии для обогрева. Он подходит большего всего тем, у кого основная задача – переработать большое количество отходов. При оптимизации работы установки и состава отходов можно ускорить переработку даже до 3‑4 дней. Выгода от работы в термофильном режиме в том, что резко снижается стоимость 1 кВт установленной мощности БГУ.

Выгода от работы в термофильном режиме в том, что резко снижается стоимость 1 кВт установленной мощности БГУ.

Требования к допустимым пределам колебания температуры субстрата, для оптимального газообразования, тем жестче, чем выше температура процесса ферментации: при психрофильном температурном режиме ± 2 °С в час, мезофильном – ± 1 °С в час, термофильном – ± 0,5 °С в час.

Поскольку, например, в Московском регионе среднегодовая температура исходного субстрата составляет около 10 °С, а температура окружающей среды около 4 °С, то необходимость в системе подогрева субстрата и поддержания его температуры в процессе ферментации очевидна. До 60 процентов полученного биогаза тратится на собственные нужды БГУ. При этом наиболее энергоемким является процесс нагрева субстрата, суточной дозы загрузки метантенка, на который идет около 95 процентов энергии, расходуемой на собственные нужды установки.

Наиболее распространенной системой подогрева является внешняя система подогрева с водонагревательным котлом (котельной установкой), работающим на биогазе, электричестве или твердом топливе, где теплоносителем является вода с температурой около 60 °С. Более высокая температура теплоносителя повышает риск налипания взвешенных частиц на поверхности теплообменника – теплообменники рекомендуется располагать в зоне действия перемешивающего устройства.

Возможности применения

В состав биогаза входит примерно 55‑60 процентов биометана и 40‑45 процентов углекислого газа. На этом газу могут работать бытовые газовые приборы, включая газовые водонагреватели, обогреватели воздуха и газогенераторы. Биометан – продукт, получаемый путем очищения биогаза от СО2, используемый как биотопливо (ГОСТ Р 52808‑2007).

Биогаз легче воздуха (1,05‑1,2 кг /м 3 ), поэтому стремится вверх.

Оптимальный способ накопления биогаза зависит от того, для каких целей он будет использован. При прямом сжигании биогаза в горелках котлов и двигателях внутреннего сгорания не требуются большие газгольдеры. В этих случаях они должны обеспечивать выравнивание неравномерностей газовыделения и улучшение условий последующего горения, в зависимости от типа и выдерживаемого давления объем газгольдера составляет от одной пятой до одной третьей объема реактора. Пластиковые газгольдеры применяют для сбора биогаза в простых, совмещенных установках, где пластиком покрывают открытую емкость, служащую в качестве реактора, или отдельный пластиковый агрегат соединяют с реактором. Газгольдер должен вмещать суточный объем вырабатываемого биогаза. Стальные газгольдеры делят на газгольдеры низкого (0,01‑0,05 кгс / см 2 ), среднего (8‑10 кгс / см 2 ) и высокого (200 кгс / см 2 ) давления. Стальные газгольдеры низкого давления оправданы только в случае большого расстояния (минимум 50‑100 метров) от установки до использующих биогаз приборов. В других случаях следует рассматривать возможность использования более дешевого пластикового газгольдера.

Пластиковые газгольдеры применяют для сбора биогаза в простых, совмещенных установках, где пластиком покрывают открытую емкость, служащую в качестве реактора, или отдельный пластиковый агрегат соединяют с реактором. Газгольдер должен вмещать суточный объем вырабатываемого биогаза. Стальные газгольдеры делят на газгольдеры низкого (0,01‑0,05 кгс / см 2 ), среднего (8‑10 кгс / см 2 ) и высокого (200 кгс / см 2 ) давления. Стальные газгольдеры низкого давления оправданы только в случае большого расстояния (минимум 50‑100 метров) от установки до использующих биогаз приборов. В других случаях следует рассматривать возможность использования более дешевого пластикового газгольдера.

В газгольдеры среднего и высокого давления газ закачивается с помощью компрессора. Агрегаты высокого давления используют для заправки автомашин и баллонов.

Привлекательно применение биогаза для факельного обогрева теплиц. Кроме поступления углекислого газа из газгольдера происходит образование углекислого газа при сгорании биометана, производится освещение теплиц и одновременно образуется вода, увлажняющая воздух.

Биогаз позволяет существенно снизить суточную потребность домашнего хозяйства в газе для приготовления пищи и подогрева воды. Обычно она составляет 2‑3 кубометра природного газа в сутки. Это эквивалентно 3,5‑5 кубометров биогаза.

Еще одно направление использования составных компонентов биогаза – утилизация углекислого газа, содержащегося в нем в количестве около 40 процентов. Извлекая углекислый газ путем отмывки (в отличие от биометана, он растворяется в воде), можно подавать его в теплицы, где он служит «воздушным удобрением», увеличивая продуктивность растений.

Преимущества солнечного соляного пруда

Мы рассмотрим традиционную БГУ и установку, метантенк которой размещен на дне солнечного соляного пруда.

Использование для биогаза солнечных соляных прудов имеет ряд отличительных особенностей. Так, например, для БГУ с ССП не требуется здания (помещения) для размещения метантенка.

Не требуется система подогрева субстрата от теплоносителя биогазовой котельной установки (подогрев осуществляется от теплоты рассола солнечного соляного пруда) и система вентиляции с резервным электропитанием. Не требуется система контроля концентрации газов в воздухе помещения метантенка (контроль герметичности метантенка осуществляется по отсутствию / наличию пузырьков биогаза, поднимающегося на поверхность зеркала ССП), оборудование для размораживания сырья зимой, система пожаротушения. Но нужен навес (помещение) для пульта управления (в традиционном варианте последний расположен в здании, где находится метантенк). Поскольку солнечный соляной пруд может одновременно являться и противопожарным водоемом, это предотвращает расход части средств.

Не требуется система контроля концентрации газов в воздухе помещения метантенка (контроль герметичности метантенка осуществляется по отсутствию / наличию пузырьков биогаза, поднимающегося на поверхность зеркала ССП), оборудование для размораживания сырья зимой, система пожаротушения. Но нужен навес (помещение) для пульта управления (в традиционном варианте последний расположен в здании, где находится метантенк). Поскольку солнечный соляной пруд может одновременно являться и противопожарным водоемом, это предотвращает расход части средств.

БГУ должна располагаться, по возможности, ближе к источникам перерабатываемого сырья (местам содержания животных, складирования отходов и т. д.). Тепловую энергию ССП можно будет использовать для горячего водоснабжения ферм.

Поскольку подогрев субстрата в метантенке, размещенном на дне ССП, осуществляется от теплоты рассола пруда, то режимы ферментации в нем в течение летнего периода различны. Они зависят от температуры, которой обладает рассол.

Весной при переходе с мезофильного на термофильный режим, для повышения температуры субстрата в метантенке объемом 20 кубометров с 35 до 53 °С требуется около 420 кВт-ч теплоты. При использовании для этой цели теплоты рассола пруда площадью 78,5 квадратного метра (диаметр пруда 10 метров) температура рассола понизится примерно на 6 ºС.

Осенью, когда температура в ССП понижается, для поддержания эффективного температурного режима анаэробной обработки отходов животноводства к ним можно добавлять высокоэнергетические компоненты, увеличивающие выделение экзотермической теплоты при ферментации (сахарный жом, отходы пищевой промышленности с высоким содержанием жиров, силос, клеверозлаковая смесь и т. п.).

То, что работа в термофильном режиме и использование теплоты рассола ССП, вместо биогаза, для поддержания температуры ферментации имеет свои неоспоримые преимущества, подтверждается результатами испытаний БГУ в фермерском хозяйстве Республики Казахстан.

Результаты испытаний

Они были проведены сотрудниками Казахского научно-исследовательского института механизации и электрификации сельского хозяйства.

Биореактор испытывался в режиме биообработки жидкого навоза, поступающего на обработку из коровника на сорок голов. Технология содержания животных – смешанная (стойлово-выгульная).

В результате испытаний установлено, что биогазовая установка соответствует требованиям ГОСТ 31343‑2007.

Производительность установки по биогазу составляет – 6,5‑11,5 м 3 / сут., по удобрению – 0,5‑0,7 т / сут., объем биореактора – 5 кубометров, температура субстрата в биореакторе соответствует термофильному режиму – 52‑54 °С, расход биогаза на нагрев – 6,2 м 3 / сут., доза загрузки – 10 процентов, плотность полученного удобрения – 964,9 кг / м 3 , массовая доля сухого вещества – 4,7 процента, эффективность обеззараживания навоза – 99 процентов.

По результатам проведенной в Казахстане работы следует, что для БГУ, метантенк которой размещен в ССП, для ускорения начала термофильного режима весной и мезофильного осенью, а также снижения времени перерыва в выработке биогаза целесообразно готовить в термостатированной емкости субстрат с колонией термофильных (мезофильных) бактерий анаэробного вида.

В связи с тем, что БГУ обоих типов могут работать как в мезофильном, так и в термофильном режиме ферментации, вырабатываемые ими два вида удобрений будут одинаковы.

Различие будет в товарных объемах этих видов удобрений и биогаза (биометана), поскольку в традиционной установке значительная часть биогаза используется на поддержание температуры термофильного режима, а это не всегда приветствуется в хозяйствах и часто будет вынуждать собственника переходить на мезофильный режим работы.

Самое главное – разработка и регистрация стандарта предприятия на эффлюент – органическое удобрение, полученное в результате анаэробной переработки органических отходов в метантенках (фугата – жидкой фракции эффлюента, шлама – твердой фракции эффлюента) (ГОСТ Р 52808‑2007).

Ведь только при условии надлежащей реализации эффлюента возможен коммерческий успех любого биогазового проекта.

Принцип работы

Перспективным представляется более расширенное использование солнечной энергии, аккумулированной солнечным соляным прудом.

Энергию солнечного соляного рва (пруда в форме кольца, охватывающего придонную боковую поверхность метантенка) можно использовать для подогрева субстрата и для больших биогазовых установок.

Метантенк размещен на дне пруда, в который поступает прямое солнечное излучение и отраженное от боковой наружной поверхности метантенка солнечное излучение.

Поддержание необходимой температуры ферментации в метантенке за счет использования солнечной энергии (теплоты рассола рва) обеспечивается следующим образом.

При заполнении наружного и внутреннего кольцевых зазоров водой поступление тепла из солнечного соляного пруда к субстрату в метантенке максимально. Это обеспечивает, при необходимости, ускоренный нагрев сырья до требуемой температуры ферментации. После нагрева субстрата до требуемой температуры производится слив воды из наружного или внутреннего зазоров, и их осушение. В результате интенсивность поступления тепла из солнечного соляного пруда через воздушные зазоры уменьшается в десятки-сотни раз по сравнению с тем, когда они были заполнены водой. Можно осушать и один из зазоров.

Можно осушать и один из зазоров.

Дальнейшее поддержание температуры субстрата в требуемых пределах можно обеспечивать как за счет синхронного регулирования подачи «горячего» сырья и отвода эффлюента, так и за счет периодического заполнения зазоров водой и создания в этих зазорах низкого вакуума.

Такая комбинированная установка генерации биогаза может обеспечить работу метантенка в термофильном режиме, в первую очередь в странах с жарким климатом (Киргизия, Узбекистан, Таджикистан), без затрат вырабатываемого биогаза на собственные технологические нужды. Это очень актуально, если затем биометан используется в качестве моторного топлива, для обжига кирпича, освещения, для производства асфальта, выработки пара и для других технологических процессов, где нужна температура, намного превышающая 100 °С.

В зазоре наружном, при осушенном внутреннем, в течение всего летнего периода можно подогревать воду для приготовления субстрата.

Кроме того, можно подогревать воду весной, для использования при поливе в теплицах и парниках, обеспечивая поддержание в них приемлемой температуры не только воздуха, но и грунта, т. к., например, в мае естественная средняя месячная температура почвы на юге Омской области на глубине 0,4 метра составляет 8,7 °С, на глубине 0,8 метра – 5,1 °С, а на глубине 1,6 метра – всего 0,9 °С.

к., например, в мае естественная средняя месячная температура почвы на юге Омской области на глубине 0,4 метра составляет 8,7 °С, на глубине 0,8 метра – 5,1 °С, а на глубине 1,6 метра – всего 0,9 °С.

При наружном зазоре прокачкой холодной воды по внутреннему можно охлаждать субстрат.

Для более эффективного аккумулирования солнечной энергии солнечным соляным рвом с северной стороны метантенка надо установить отражатель (концентратор солнечной энергии), который будет направлять отраженное солнечное излучение в северную часть рва (пруда) в наиболее солнечное время.

Дополнительные достоинства

Использование в технологическом производстве биогаза солнечной энергии позволяет обеспечить его летнее и осеннее производство с наибольшей эффективностью, что особенно важно в районах, отрезанных от крупных энергетических центров из‑за разлива рек, бездорожья и т. д.

БГУ такого типа позволят более эффективно обеспечивать за счет вырабатываемого удобрения поддержание плодородия почв, предотвращать свободную эмиссию биометана в атмосферу.

Прибыль от эксплуатации БГУ зависит от многих факторов, включая продажи «побочных» продуктов. Самую значительную прибавку к прибыли от продажи биометана можно получать от реализации жидких удобрений, поскольку это высоколиквидная продукция, пользующаяся постоянным спросом. Спрос на удобрения есть всегда, поскольку непреложным фактором функционирования аграрной биосистемы является баланс между внесением в почву и выносом из нее энергии в виде питательных веществ: внесение их должно быть не менее выноса.

При выработке биогаза использование солнечной энергии для подогрева субстрата в большом метантенке позволит летом и осенью применять термофильный режим ферментации. В этом случае, при том же объеме метантенка, выход биогаза увеличится в полтора-два раза.

Стоимость БГУ с солнечным соляным прудом значительно ниже стоимости традиционной БГУ при одинаковых объемах метантенков. При этом использование термофильного режима ферментации в них дополнительно ведет к снижению стоимости 1 кВт их установленной мощности.

За летний период эксплуатации БГУ с ССП при работе большую часть времени в термофильном режиме можно получать больше товарного биогаза по сравнению с традиционной БГУ.

Поскольку эффективность обеззараживания удобрения у БГУ с ССП выше, то и доход от реализации удобрений будет также выше.

Модернизация с использованием соляного пруда БГУ позволит уменьшить вес удельных капитальных затрат в полтора-два раза (в расчете на единицу мощности) и повысить рентабельность биогазовых проектов.

Огонь, вода и биореакторы: как России утилизировать мусор

Распространенная категория технологий переработки мусора среди проектов отечественных научных центров — термические технологии. Это пиролиз и плазменная газификация. По экономическому смыслу они похожи на мусоросжигание: завод потребляет отходы и производит энергию. Пиролиз — термическое разложение отходов без доступа воздуха — проводится при более низких температурах, чем сжигание, и имеет то преимущество, что не образуется дым. Полученные смеси горючих газов, как правило, направляют назад в реактор. Технологии пиролиза достаточно хорошо изучены, и в недавних исследовательских проектах можно обнаружить разве что мобильные установки для переработки небольших количеств мусора. Такую установку для растительных отходов разрабатывали в 2014–2016 годах в Тверском государственном университете (было запатентовано лабораторное устройство), а сейчас более универсальный вариант проектирует Донской государственный технический университет.

Полученные смеси горючих газов, как правило, направляют назад в реактор. Технологии пиролиза достаточно хорошо изучены, и в недавних исследовательских проектах можно обнаружить разве что мобильные установки для переработки небольших количеств мусора. Такую установку для растительных отходов разрабатывали в 2014–2016 годах в Тверском государственном университете (было запатентовано лабораторное устройство), а сейчас более универсальный вариант проектирует Донской государственный технический университет.

Плазменная газификация предполагает температуру выше, чем сжигание и пиролиз, — в несколько тысяч градусов Цельсия. Конкретные значения отличаются для разных видов сырья, но не бывают ниже 1800 °С. Переработать при таком экстремальном нагреве можно и бытовой мусор, и опасные отходы, хотя в последнем случае для разложения дополнительно применяют химическое воздействие. На выходе образуются синтез-газ (смесь монооксида углерода и водорода) и неперерабатываемый стекловидный шлак. Синтез-газ можно применить как топливо, использовать для производства электричества или искусственных углеводородов.

Разработками в направлении плазменной газификации твердых отходов в России известны Институт электрофизики и электроэнергетики РАН, Институт теплофизики им. С. С. Кутателадзе Сибирского отделения РАН и Национальный исследовательский центр «Курчатовский институт». Предыдущий директор Института электрофизики и электроэнергетики Филипп Рутберг, скончавшийся в 2015 году, получил в 2011 году за работу над технологиями низкотемпературной плазмы премию «Глобальная энергия». Уже в 2007 году у института были экспериментальные плазмохимические установки по уничтожению медицинских и жидких опасных отходов и полупромышленная установка по плазменной газификации твердых бытовых отходов. Сейчас на основе испытанной в институте технологии фирма из Малоярославца «Эко-страна» разработала проект мусороперерабатывающего завода в Калуге. Построить его предполагается на собственные средства. Большую часть производимого электричества завод будет потреблять сам, но может и питать, например, теплицу.

Первая созданная в Институте теплофизики СО РАН плазменная установка была предназначена в первую очередь для переработки древесины и сельскохозяйственных органических отходов. В 2016 году ученые из института сравнили свою установку и разработку Института электрофизики и электроэнергетики и нашли, что из одинакового сырья — древесины — на новосибирской установке можно получить синтез-газ с более высокой теплотой сгорания, то есть более ценный. Затем в ходе проекта, на который институт получал субсидию по ФЦП «Исследования и разработки» в 2015–2017 годах, была разработана и запатентована электропечь для переработки плазмой техногенных твердых отходов. У института есть индустриальные партнеры среди новосибирских заводов, и разрабатывается проект по размещению новой более мощной опытной плазменной установки на одном из них, а затем и на полигоне бытовых отходов в окрестностях города.

В 2016 году ученые из института сравнили свою установку и разработку Института электрофизики и электроэнергетики и нашли, что из одинакового сырья — древесины — на новосибирской установке можно получить синтез-газ с более высокой теплотой сгорания, то есть более ценный. Затем в ходе проекта, на который институт получал субсидию по ФЦП «Исследования и разработки» в 2015–2017 годах, была разработана и запатентована электропечь для переработки плазмой техногенных твердых отходов. У института есть индустриальные партнеры среди новосибирских заводов, и разрабатывается проект по размещению новой более мощной опытной плазменной установки на одном из них, а затем и на полигоне бытовых отходов в окрестностях города.

У Курчатовского института тоже долгая история разработок по плазменной газификации. Еще в 2007 году СМИ сообщали о запуске в Израиле демонстрационной установки плазменной переработки бытовых отходов, созданной при участии научного центра. Первая в России плазменная печь для переработки твердых радиоактивных отходов также была разработана при участии ученых Курчатовского института. Новый способ переработки мусора научный центр запатентовал в 2012 году. Он предполагает не просто плазменную, а плазменно-химическую обработку отходов с участием катализатора — смеси соединений металлов, также полученной из отходов. Похожий способ тот же коллектив авторов запатентовал для переработки отходов нефтепереработки. Есть вероятность, что эти технологии будут реализованы в северных регионах России. В апреле этого года Курчатовский институт и Минприроды заключили соглашение, по которому научный центр займется актуализацией справочников наилучших доступных технологий для промышленных предприятий. Также ученые могут привлекаться и к другим проектам, в том числе по развитию Арктики. Идеальным вариантом переработки отходов в энергию для северных регионов глава Минприроды Дмитрий Кобылкин назвал как раз плазменную газификацию.

Новый способ переработки мусора научный центр запатентовал в 2012 году. Он предполагает не просто плазменную, а плазменно-химическую обработку отходов с участием катализатора — смеси соединений металлов, также полученной из отходов. Похожий способ тот же коллектив авторов запатентовал для переработки отходов нефтепереработки. Есть вероятность, что эти технологии будут реализованы в северных регионах России. В апреле этого года Курчатовский институт и Минприроды заключили соглашение, по которому научный центр займется актуализацией справочников наилучших доступных технологий для промышленных предприятий. Также ученые могут привлекаться и к другим проектам, в том числе по развитию Арктики. Идеальным вариантом переработки отходов в энергию для северных регионов глава Минприроды Дмитрий Кобылкин назвал как раз плазменную газификацию.

Еще одна вариация термических методов переработки твердых бытовых отходов — изготовление из них топлива. Экологические организации протестуют против такого подхода не меньше, чем против сжигания мусора: считается, что цементные заводы, где потребляется основная масса такого топлива, не очищают дым от диоксинов и других опасных веществ. Тем не менее, в России разрабатываются и свои технологии для производства такого топлива, например, сепаратор для эффективного удаления стекла из смешанных отходов, запатентованный петербургской компанией «Механобр-техника». Есть и другие варианты производства топлива из отходов, но они касаются только их органической составляющей.

Тем не менее, в России разрабатываются и свои технологии для производства такого топлива, например, сепаратор для эффективного удаления стекла из смешанных отходов, запатентованный петербургской компанией «Механобр-техника». Есть и другие варианты производства топлива из отходов, но они касаются только их органической составляющей.

Биореакторы и газгольдеры для утилизации биологических отходов, получения биогаза и органических удобрений

Биореакторы и газгольдеры для утилизации биологических отходов, получения биогаза и органических удобрений

В нашей стране много земли, но климат достаточно суров, поэтому без инновационного подхода очень сложно получать хорошие результаты. Одной из приоритетных задач на сегодняшний день является разработка и внедрение современных достижений биотехнологии для повышения доходности сельского хозяйства. Научный подход помогает решить множество проблем и повысить эффективность этой отрасли.

Одной из главных проблем любой фермы на сегодняшний день является утилизация отходов. Ведь чем больше поголовье скота и птицы, тем больше отходов получается.

Ведь чем больше поголовье скота и птицы, тем больше отходов получается.

В день животные производят несколько килограммов экскрементов и десятки литров мочи, которые могут наносить вред окружающей среде, подземным водам и к тому же создавать неприятный запах.

Для хранения отходов свинофермы, скотного двора или птичника требуется создание огромных резервуаров для хранения продуктов жизнедеятельности животных и птиц, а если их численность исчисляется тысячами, то размеры таких резервуаров должны быть просто огромными.

Еще необходимо построить очистные сооружения, а для их создания требуются большие финансовые затраты.

Обычно продукты жизнедеятельности животных в сельском хозяйстве принято использовать в качестве удобрений, но вносят их в почву лишь раз в год, да и к тому же не всегда экскременты бывают пригодны для этих целей в чистом виде.

Особенно остро данная проблема встает во время эпидемий скота, когда экскременты животных могут представлять угрозу для людей и других животных, поэтому требуют обеззараживания. Для этих целей на сельскохозяйственных предприятиях во всем мире все чаще стали использовать специальные установки для утилизации органических отходов, созданные на основе биотехнологий.

Для этих целей на сельскохозяйственных предприятиях во всем мире все чаще стали использовать специальные установки для утилизации органических отходов, созданные на основе биотехнологий.

Такие установки позволяют за короткие сроки перерабатывать большое количество отходов и получать в результате качественное удобрение и биотопливо.

Даже небольшая установка может решить проблемы утилизации отходов фермы и обеспечить ее дешевым топливом. После того, как экскременты животных помещают в герметичный резервуар установки для утилизации органических отходов, в ней начинается процесс сбраживания, который в условиях отсутствия кислорода и дополнительного подогрева проходит достаточно быстро.

В результате на выходе получается качественное экологически чистое удобрение и биогаз. Биогаз, произведенный таким способом, можно использовать, как и обычный природный газ, поскольку в нем содержится метан.

Процесс брожения проходит при повышенной температуре, поэтому продукты жизнедеятельности животных обеззараживаются, а в полученном удобрении семена сорных трав утрачивают способность к прорастанию, что повышает эффективность удобрения в несколько раз и снижает необходимость обработки почвы гербицидами.

Такое удобрение можно не только использовать для собственных нужд, но и продавать хозяйствам, которые занимаются выращиванием сельхозкультур.

Затраты на установку могут быть гораздо ниже, чем на строительство резервуаров для хранения отходов, к тому же она занимает меньше места. Самый главный плюс такого технического устройства в том, что с годами оно полностью окупится, и будет приносить прибыль.

Биогаз, вырабатываемый установкой, можно использовать для обогрева помещений и получения горячей воды, для работы газового оборудования и освещения территории, что еще раз доказывает огромную пользу биотехнологий для сельского хозяйства.

Анаэробный мембранный биореактор для производства биогаза из концентрированных сточных вод, образующихся при добыче канализации.

Основные моменты

- •

Анаэробный мембранный биореактор использовался для очистки концентрированных городских сточных вод.

- •

Высокая эффективность удаления ХПК при всех температурах, кроме 15 ° C.

- •

Производительность реактора восстанавливается сразу после повышения температуры.

- •

Содержание растворенного метана оставалось низким и постоянным, несмотря на изменения температуры.

- •

Основные микробные изменения произошли при понижении температуры с 34 до 23 ° C.

Реферат

Лабораторный анаэробный мембранный биореактор работал в течение 11 месяцев для очистки синтетических сточных вод, имитирующих концентрат процесса прямого осмоса при очистке городских сточных вод с восстановлением 80%. Было оценено влияние изменения температуры на работу реактора. Реактор работал в течение 4 месяцев при 34 ° C, а затем температура была снижена до 23 ° C, 17 ° C и 15 ° C, имитируя типичные сезонные колебания температуры сточных вод.Средняя эффективность удаления ХПК составила 95, 87, 76 и 67% при 34, 23, 17 и 15 ° C соответственно, что привело к более низкому производству биогаза и более низкому удалению ХПК при более низких температурах. Содержание растворенного метана в пермеате составляло в среднем 8,2 мг CH 4 / л и существенно не изменялось с температурой. После 2 месяцев работы при 15 ° C температура постепенно повышалась, что привело к немедленному увеличению выработки метана и эффективности удаления ХПК. Микробиологический анализ показал важные изменения в сообществе архей при изменении температуры с 34 до 23 ° C.

Содержание растворенного метана в пермеате составляло в среднем 8,2 мг CH 4 / л и существенно не изменялось с температурой. После 2 месяцев работы при 15 ° C температура постепенно повышалась, что привело к немедленному увеличению выработки метана и эффективности удаления ХПК. Микробиологический анализ показал важные изменения в сообществе архей при изменении температуры с 34 до 23 ° C.

Ключевые слова

Анаэробный мембранный биореактор

Производство биогаза

Городские сточные воды

Температура

Рекомендуемые статьиЦитирующие статьи (0)

Полный текст© 2019 Elsevier B.V. Все права защищены.

Рекомендуемые статьи

Цитирующие статьи

Энергетический потенциал анаэробно усиленной первичной очистки бытовых сточных вод с использованием многокамерных биореакторов

Установки по утилизации сточных вод могут стать чистыми производителями энергии, если используются анаэробные биореакторы в сочетании с технологиями производства энергии, такими как комбинированное производство тепла и электроэнергии (ТЭЦ). Охарактеризовать энергетический потенциал многокамерных анаэробных биореакторов, используемых для улучшенной первичной очистки бытовых сточных вод, удаления органических веществ и наблюдаемого образования метана (CH 4 ) из двух пилотных анаэробных биореакторов с перегородками, работающих более 2400 дней. в диапазоне температур сточных вод (от 11 до 24 ° C). Сводные данные из обеих биореакторных систем были подвергнуты анализу неопределенности и моделированию, чтобы повысить уверенность в результатах и определить потенциал производства энергии из пяти различных технологий когенерации.Результаты показывают, что в многосекционных анаэробных реакторах 76% удаленного химического потребления кислорода (ХПК) преобразуется в биогаз, богатый метаном (эффективное энергосодержание 2,0 кВт · ч кг -1 удалено ХПК). Наблюдаемое производство CH 4 было наиболее точно смоделировано с использованием измерений общего ХПК, а не оценок биоразлагаемого ХПК.

Охарактеризовать энергетический потенциал многокамерных анаэробных биореакторов, используемых для улучшенной первичной очистки бытовых сточных вод, удаления органических веществ и наблюдаемого образования метана (CH 4 ) из двух пилотных анаэробных биореакторов с перегородками, работающих более 2400 дней. в диапазоне температур сточных вод (от 11 до 24 ° C). Сводные данные из обеих биореакторных систем были подвергнуты анализу неопределенности и моделированию, чтобы повысить уверенность в результатах и определить потенциал производства энергии из пяти различных технологий когенерации.Результаты показывают, что в многосекционных анаэробных реакторах 76% удаленного химического потребления кислорода (ХПК) преобразуется в биогаз, богатый метаном (эффективное энергосодержание 2,0 кВт · ч кг -1 удалено ХПК). Наблюдаемое производство CH 4 было наиболее точно смоделировано с использованием измерений общего ХПК, а не оценок биоразлагаемого ХПК. Использование анализа аэробной биохимической потребности в кислороде (БПК) привело к недооценке количества анаэробно биоразлагаемого ХПК. Смоделированные сценарии предполагают, что энергия, вырабатываемая несколькими технологиями ТЭЦ с рекуперацией тепла ( i.е. , эффективная электрическая энергия) может обеспечивать мощность, эквивалентную количеству, используемому во многих традиционных системах с активированным илом. Смоделированный сценарий будущего, в котором растворенный метан (dCH 4 ) восстанавливается для производства энергии, также предполагает, что улавливание dCH 4 обеспечивает дополнительное производство энергии и необходимо для сокращения выбросов парниковых газов. Основываясь на ХПК, массовые балансы показывают, что использование многоотсечных анаэробных реакторов для анаэробно усиленной первичной очистки увеличивает долю ХПК в поступающих сточных водах, переходящих на электрическую энергию, с ~ 8.От 5% до 21%.

Использование анализа аэробной биохимической потребности в кислороде (БПК) привело к недооценке количества анаэробно биоразлагаемого ХПК. Смоделированные сценарии предполагают, что энергия, вырабатываемая несколькими технологиями ТЭЦ с рекуперацией тепла ( i.е. , эффективная электрическая энергия) может обеспечивать мощность, эквивалентную количеству, используемому во многих традиционных системах с активированным илом. Смоделированный сценарий будущего, в котором растворенный метан (dCH 4 ) восстанавливается для производства энергии, также предполагает, что улавливание dCH 4 обеспечивает дополнительное производство энергии и необходимо для сокращения выбросов парниковых газов. Основываясь на ХПК, массовые балансы показывают, что использование многоотсечных анаэробных реакторов для анаэробно усиленной первичной очистки увеличивает долю ХПК в поступающих сточных водах, переходящих на электрическую энергию, с ~ 8.От 5% до 21%. Результаты этого исследования показывают, что замена традиционной первичной обработки анаэробными биореакторами может повысить потенциал выработки энергии на предприятиях по восстановлению водных ресурсов.

Результаты этого исследования показывают, что замена традиционной первичной обработки анаэробными биореакторами может повысить потенциал выработки энергии на предприятиях по восстановлению водных ресурсов.

У вас есть доступ к этой статье

Подождите, пока мы загрузим ваш контент… Что-то пошло не так. Попробуйте еще раз?Обзор анаэробных мембранных биореакторов для очистки городских сточных вод с акцентом на многокомпонентный биогаз и контроль мембранного загрязнения

rsc.org/schema/rscart38″> Среди различных технологий анаэробного сбраживания, разработанных для очистки сточных вод и восстановления ресурсов, анаэробный мембранный биореактор (AnMBR) выделяется как жизнеспособная альтернатива традиционным процессам.Однако практическое использование AnMBR для очистки огромного количества сточных вод с низкой и средней концентрацией, таких как городские сточные воды (MWW), при температуре окружающей среды, остается проблемой из-за проблемы загрязнения мембраны и низкой эффективности восстановления биоэнергии. В этом обзоре представлены основы процесса AnMBR в отношении конфигураций мембран и биореакторов. Затем обсуждаются характеристики AnMBR в отношении удаления загрязняющих веществ и производства биогаза с особым акцентом на анализе происхождения и судьбы многокомпонентного биогаза в жидко-газовой фазе на основе теоретических предсказаний и опубликованных экспериментальных результатов.Обзор исследований механизмов загрязнения мембран включен вместе с обзором широко используемых мер контроля загрязнения для поддержки долгосрочной устойчивой работы AnMBR. Наконец, указываются технические проблемы в улучшении разработки АнМБР с различных точек зрения. Применение AnMBR для очистки сточных вод с низкой концентрацией должно быть дополнительно оптимизировано, чтобы повысить технико-экономическую осуществимость полномасштабной эксплуатации, и больше исследовательского внимания следует уделять перенаправлению органических и питательных веществ для достижения более экономичного процесса с улучшением окружающей среды. преимущества.

Наконец, указываются технические проблемы в улучшении разработки АнМБР с различных точек зрения. Применение AnMBR для очистки сточных вод с низкой концентрацией должно быть дополнительно оптимизировано, чтобы повысить технико-экономическую осуществимость полномасштабной эксплуатации, и больше исследовательского внимания следует уделять перенаправлению органических и питательных веществ для достижения более экономичного процесса с улучшением окружающей среды. преимущества.

У вас есть доступ к этой статье

Подождите, пока мы загрузим ваш контент… Что-то пошло не так. Попробуйте еще раз?

Попробуйте еще раз?Оценка эффективности различных биореакторов для метановой ферментации предварительно обработанной пшеничной соломы с навозом крупного рогатого скота

В данной статье исследуются результаты работы сконфигурированных полунепрерывных мезофильных биореакторов для метановой ферментации предварительно обработанной пшеничной соломы, совместно переработанной с навозом крупного рогатого скота.Полунепрерывный процесс осуществляли в трех различных типах биореакторов, то есть в реакторе с непрерывной мешалкой (CSTR), реакторе с неподвижной пленкой (FFR) и обычном реакторе с плавающим барабаном (CR), со скоростью загрузки органических веществ 2,2 кг летучих веществ. твердых веществ (VS) / сутки. Наблюдаемые результаты показали, что конфигурация FFR увеличила выход метана на 41,1%. Однако конфигурация CSTR оказала лишь незначительное влияние на увеличение выхода метана (выход увеличился только на 10.6%) по сравнению с CR. Удаление VS для варочных котлов не сильно различается при той же скорости загрузки органических веществ. Исследование показало, что из предварительно обработанной пшеничной соломы с FFR выход метана составлял 0,342 м 3 / кг VS, тогда как у CSTR и CR выход метана составлял 0,289 м 3 / кг VS и 0,264 м 3 / кг VS соответственно.

Однако конфигурация CSTR оказала лишь незначительное влияние на увеличение выхода метана (выход увеличился только на 10.6%) по сравнению с CR. Удаление VS для варочных котлов не сильно различается при той же скорости загрузки органических веществ. Исследование показало, что из предварительно обработанной пшеничной соломы с FFR выход метана составлял 0,342 м 3 / кг VS, тогда как у CSTR и CR выход метана составлял 0,289 м 3 / кг VS и 0,264 м 3 / кг VS соответственно.

1 Введение

В 21 веке ресурсы ископаемого топлива не считаются устойчивыми с экологической и экологической точек зрения.В настоящее время 90% используемых энергоносителей имеют ископаемое происхождение, и их использование связано с массовым выбросом углекислого газа в атмосферу. Ежегодно в атмосферу нашей Земли поступает более 15 миллиардов тонн углекислого газа [1, 2]. Неблагоприятное воздействие выбросов парниковых газов на окружающую среду, сокращение запасов нефти и обеспокоенность будущей энергетической безопасностью хорошо осознаются во всем мире. Поэтому в последнее время наблюдается интерес к производству и использованию топлива, получаемого из растительных ресурсов, для устойчивого развития экономики и общества экологически безопасным способом.Ресурсы биомассы — единственные устойчивые и возобновляемые источники первичной энергии, которые могут обеспечить альтернативные виды топлива. Сельскохозяйственные остатки или лигноцеллюлозная биомасса считаются наиболее богатыми возобновляемыми ресурсами биомассы, они крайне необходимы и важны для устойчивого производства биотоплива в долгосрочной перспективе [3, 4]. Существуют некоторые основные ограничения для анаэробных реакторов для сбраживания сельскохозяйственных остатков, одним из которых является предварительная обработка сельскохозяйственных остатков, поскольку такая биомасса содержит высокое содержание лигнина, который с трудом поддается биологическому разложению анаэробными микроорганизмами.Поэтому были исследованы различные типы предварительной обработки, которые, как сообщается, позволяют найти решение [5, 6].

Поэтому в последнее время наблюдается интерес к производству и использованию топлива, получаемого из растительных ресурсов, для устойчивого развития экономики и общества экологически безопасным способом.Ресурсы биомассы — единственные устойчивые и возобновляемые источники первичной энергии, которые могут обеспечить альтернативные виды топлива. Сельскохозяйственные остатки или лигноцеллюлозная биомасса считаются наиболее богатыми возобновляемыми ресурсами биомассы, они крайне необходимы и важны для устойчивого производства биотоплива в долгосрочной перспективе [3, 4]. Существуют некоторые основные ограничения для анаэробных реакторов для сбраживания сельскохозяйственных остатков, одним из которых является предварительная обработка сельскохозяйственных остатков, поскольку такая биомасса содержит высокое содержание лигнина, который с трудом поддается биологическому разложению анаэробными микроорганизмами.Поэтому были исследованы различные типы предварительной обработки, которые, как сообщается, позволяют найти решение [5, 6]. Сообщается, что предварительная щелочная обработка, такая как гидроксид натрия, гидроксид кальция и карбонат натрия, является рентабельной по сравнению с другими видами предварительной обработки с повышенной эффективностью биометанирования пшеничной соломы [4].

Сообщается, что предварительная щелочная обработка, такая как гидроксид натрия, гидроксид кальция и карбонат натрия, является рентабельной по сравнению с другими видами предварительной обработки с повышенной эффективностью биометанирования пшеничной соломы [4].

Есть несколько рабочих параметров, которые влияют на эффективность метановой ферментации. Эти параметры необходимо оптимизировать для эффективного процесса биометанирования определенного типа биомассы.Среди них — проектирование реакторов. Выбор типа реактора определяется природой отходов и их характеристиками, в частности содержанием летучих веществ [6]. Существует несколько типов биогазовых реакторов, и каждый реактор имеет свою собственную конфигурацию, такую как реактор непрерывного действия с мешалкой (CSTR), реактор с анаэробным контактом, реактор с псевдоожиженным слоем, реактор с неподвижной пленкой (FFR) и реактор с восходящим потоком анаэробного слоя ила. [7]. Среди этих конфигураций наиболее широко используются CSTR и FFR благодаря ряду преимуществ, о которых сообщается в литературе [8]. Ограничения CSTR состоят в том, что существует необходимость удержания бактерий внутри реактора, которые катализируют процесс [9], и потери недеградированных твердых летучих веществ из-за короткого замыкания [3]. Напротив, системы FFR обычно используются для очистки сложных сточных вод, включая очистку лигноцеллюлозных сточных вод лесной промышленности [10]. FFR и CSTR в целом имеют несколько преимуществ по сравнению с другими реакторами и могут работать с гораздо более короткими временами гидравлического удерживания, тем самым обеспечивая более быструю обработку при меньших затратах на хранение.

Ограничения CSTR состоят в том, что существует необходимость удержания бактерий внутри реактора, которые катализируют процесс [9], и потери недеградированных твердых летучих веществ из-за короткого замыкания [3]. Напротив, системы FFR обычно используются для очистки сложных сточных вод, включая очистку лигноцеллюлозных сточных вод лесной промышленности [10]. FFR и CSTR в целом имеют несколько преимуществ по сравнению с другими реакторами и могут работать с гораздо более короткими временами гидравлического удерживания, тем самым обеспечивая более быструю обработку при меньших затратах на хранение.