- Армированные трубы из полипропилена для отопления

- Полипропиленовые трубы армированные стекловолокном для отопления: выбор и монтаж

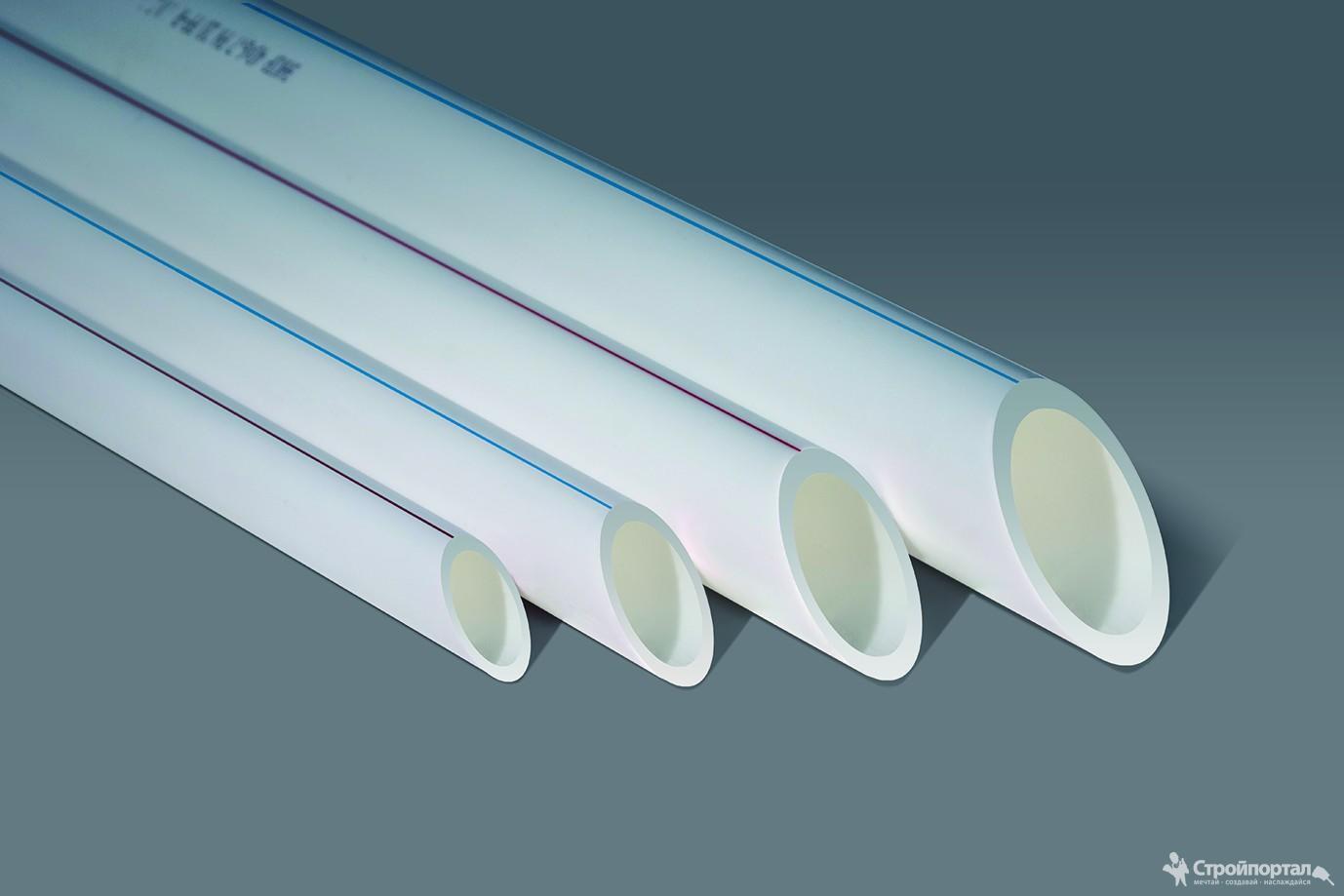

- Полипропиленовые трубы PPRC PN25 армированные стекловолокном

- Армированные трубы для отопления

- Все, что вам нужно знать о полипропилене (ПП) Пластик

- Остаточные механические свойства бетона, армированного полипропиленовым волокном, после нагрева

- ProComp ™ Производство и формование | O&P

- Микроструктура, свойство растяжения и качество поверхности деталей из армированного стекловолокном полипропилена, формованных методом быстрого термического цикла

- 1. Введение

- 2. Материалы и методы

- 2.1. Материалы

- 2.2. Экспериментальная установка и процедура

- 2.3. Подготовка образца

- 2.4. Эксплуатационные испытания

- 2.5. Анализ микроструктуры

- 3. Результаты и обсуждение

- 3.

- 3.2. Влияние процесса RHCM на ориентацию волокна в микроструктуре GFRPP

- 3.3. Влияние процесса RHCM на кристалличность в микроструктуре GFRPP

- 3.4. Влияние процесса RHCM на прочность сцепления между волокном и матрицей композитов GFRPP

- 3.5. Взаимосвязь между микроструктурой и свойством растяжения

- 3.6. Взаимосвязь между микроструктурой и блеском поверхности

- 4. Выводы

- Доступность данных

- Конфликт интересов

- Благодарности

- Типы, свойства, использование и информация о структуре

- Как производить полипропилен?

- Типы полипропилена и их преимущества

- Интересные свойства материала полипропилена

- Недостатки полипропилена

- Основные области применения полипропилена

- Полезность полипропиленовых пленок

- PP vs.PE — Выбор подходящего полимера

- Условия переработки полипропилена

- 3D-печать из полипропилена

- Токсичен ли полипропилен? Как утилизировать ПП?

- Коммерчески доступный полипропилен (ПП) марок

- Свойства полипропилена и их значения

- Максимальная температура непрерывной эксплуатации — свойства пластика

- Полипропилен: свойства, обработка и применение

Армированные трубы из полипропилена для отопления

Армированные трубы из пропилена для отопленияПри организации горячего водоснабжения и оборудовании отопительных систем зачастую выполняется поиск альтернативного решения для замены труб из меди и других, не менее дорогостоящих металлов. В последнее время для отопления обычно используют армированные полипропиленовые трубы, которые являются недорогим аналогом, не уступающим традиционным материалам в долговечности, прочности и надежности.

Сфера применения

Армированные полипропиленовые трубы относятся к универсальным материалам, традиционно применяющимся для создания канализационных и водопроводных систем, организации отопления.

Для канализации предназначены четырехметровые трубы из полипропилена с сечением 16–125 мм, для водоснабжения – с наружным диаметром до 110 мм. Для устройства теплых полов больше подходит труба сечением до 17 мм.

Полипропиленовые изделия, армированные стекловолокном, больших диаметров востребованы для монтажа вентиляционных систем. Благодаря небольшой массе не создается значительных нагрузок на перегородки и несущие конструкции.PPR трубы используются в системах отопления, горячего и холодного водоснабжения

Также трубы PPR востребованы в сельском хозяйстве – для создания оросительных и дренажных систем. Благодаря высоким эксплуатационным характеристикам, изделия используются для создания технологических трубопроводов, транспортирующих неагрессивные жидкие и газообразные вещества.

При прокладке под дорогами, несмотря на высокую прочность изделий, необходима их защита железобетонными коробами.

Маркировка и характеристики

Несмотря на то, что армированные трубы из полипропилена выпускаются множеством производителей, единая маркировочная система до сих пор отсутствует. Зачастую изделия, изготовленные из одного и того же материала, обладающие одинаковыми техническими характеристиками, имеют различное обозначение.

Чтобы избежать путаницы и сориентироваться в названиях, следует разобраться в марках, использующихся при изготовлении полипропиленовых заготовок. Каждый тип обозначается латинскими литерами РР. Затем в маркировке идут либо буквенные, либо цифровые символы, указывающие на вид ПВХ материала:

Каждый тип обозначается латинскими литерами РР. Затем в маркировке идут либо буквенные, либо цифровые символы, указывающие на вид ПВХ материала:

- гомополимеры (тип 1), обозначаются РРН-1, РР-1;

- блоксополимеры (тип 2), маркируются РРВ, РР-2;

- рандом-сополимеры (тип 3), имеют обозначение типа PPRC, PP-random, PPR.

Последний тип пластика является самым современным. Он обладает улучшенными характеристиками и, несмотря на немалую цену, идеально подходит для устройства отопительных систем.

Цифра, идущая после буквенного обозначения, указывает на максимальное давление, которое может выдержать полипропиленовая труба. Например, изделие с маркировкой PN 10 можно эксплуатировать в условиях рабочего давления среды до 10 Бар.

Функциональное назначение и основные характеристики, которыми обладают ПП трубы, представлены в таблице.

| Обозначение | Назначение | Давление воды, бар | Температура среды, °С |

| PN 10 | устройство теплых полов, холодное водоснабжение | 10 | до 450 |

| PN 16 | холодное и горячее водоснабжение | 16 | до 600 |

| PN 20 | горячее водоснабжение | 20 | до 950 |

| PN 25 | горячее водоснабжение, центральное отопление | 25 | до 950 |

Виды армирования

Полипропиленовые трубы бывают также армированными, что позволяет минимизировать показатель термического расширения и улучшить прочностные характеристики продукции.

В производстве применяется два вида армирующих материалов:

- стекловолокно;

- алюминиевая фольга.

Армирование алюминием

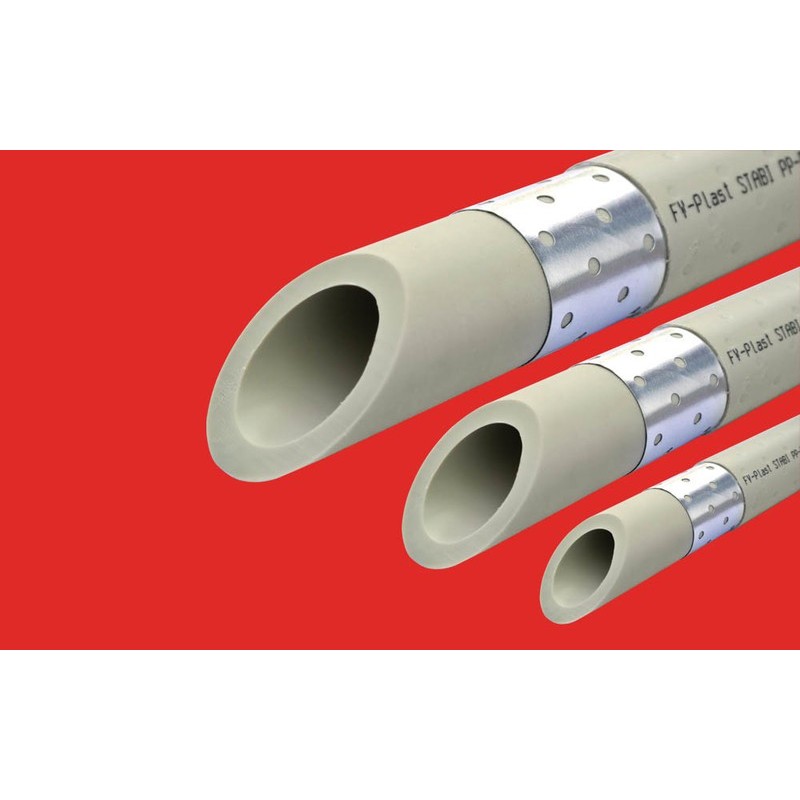

Армирование тонким листовым алюминием (фольгой) может производиться как изнутри, так и по наружному слою трубы. Для такой трубной продукции принято обозначение РЕХ/Аl/РЕХ. Лист может быть как цельным (монолитным), так и перфорированным.

Существует два варианта расположения фольги: посреди слоя полипропилена или ближе к внешней поверхности. В первом случае при монтаже необходимо выполнение торцовки, при которой внутри трубы на 3–4 мм срезается фольга без разрушения пластика.

При расположении армирующего слоя вблизи наружной поверхности полностью исключается вероятность взаимодействия металла с теплоносителем.Труба, армированная перфорированным алюминием

Даже очищенная вода, циркулирующая по трубе, не может быть полностью химически нейтральным веществом. Практически всегда в той или иной концентрации в ней содержатся соли, вступающие в реакцию с фольгой и разрушающие ее. Трубы в процессе монтажа требуют зачистки, то есть удаления верхнего слоя пластика и армировки для создания надежного сварного соединения.

Армирование стекловолокном

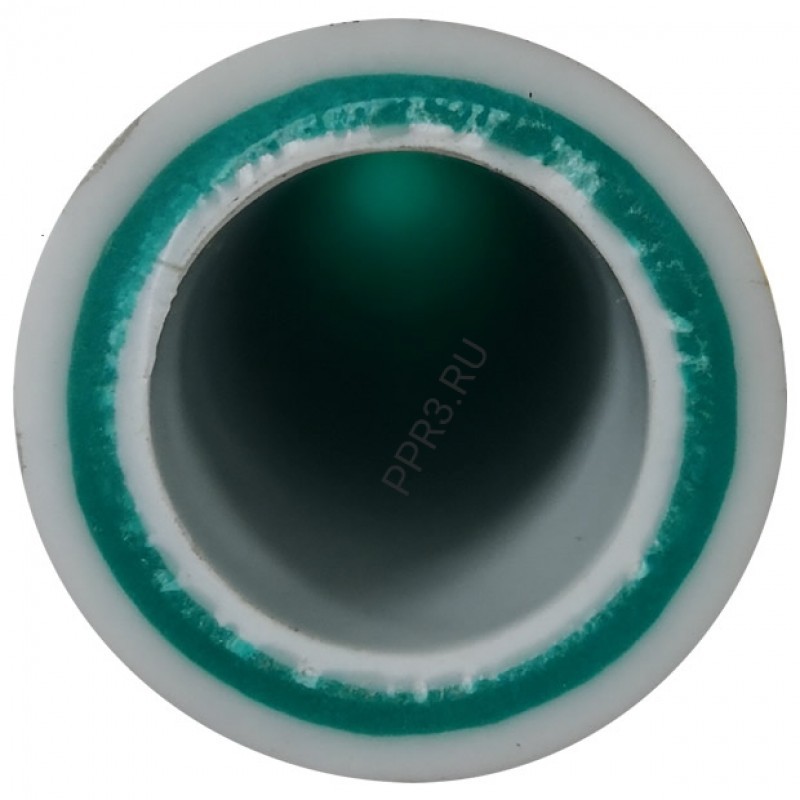

Пластиковые трубы для отопления, упрочненные стекловолокном, производятся способом соэкструзии. При этом армирующий слой находится посередине.

Изделия из полипропилена, армированные стекловолокном, отличаются малой теплопроводностью и применяются для сборки открытых отопительных систем.

Упрочняющий материал может быть зеленого, красного, синего либо оранжевого цвета. Это всего лишь красящий пигмент, который используют различные производители. Ориентироваться следует на полоску, начертанную вдоль изделия, цвет которой свидетельствует о пригодности для перемещения различных сред:

- красный – для горячего теплоносителя;

- синий – для холодной среды;

- сочетание синего и красного цветов говорит об универсальности применения.

Параметры выбора по критериям

Подбор труб для определенных условий эксплуатации осуществляется по трем важнейшим критериям:

- рабочему давлению;

- рабочей температуре теплоносителя;

- диаметру.

Рабочее давление

Как уже было указано выше, этот параметр при обозначении изделий шифруется сочетанием PN, а цифра, следующая за литерами, показывает на предельно допускаемое давление в барах (1 Бар равен 0,1 МПа).

Подбор трубы, упрочненной алюминием или стекловолокном, определяется в первую очередь эксплуатационными условиями. При часто возникающих гидроударах либо необходимости регулярного выполнения опрессовки в обычных трубопроводах часто применяются изделия марки PN20. Для применения при значительных температурах (выше 70 °С) необходимо использование труб марки PN25.

Для установки в конструкции автономного либо напольного отопительного оборудования, работающего под давлением до 10 атмосфер, подходит марка PN20 с перфорированной либо цельной алюминиевой армирующей оболочкой.

Рабочая температура теплоносителя

Важнейшим параметром является температура циркулирующего теплоносителя. В теплых полах температура жидкости, как правило, не превышает 40 °С, потому для их устройства допускается применение не только изделия с любым типом армирования, но и обычная пластиковая труба.

В радиаторных системах при температуре теплоносителя до +85 °С могут использоваться трубы, армированные алюминием либо стекловолокном.

Обычно производители указывают максимально допустимую температуру непосредственно на поверхности изделия. Это может быть, как маркировка с конкретно указанным значением, например, «90 °С», так и указание на то, что труба может быть использована для горячей жидкости.

Диаметр труб

Армированные пластиковые трубы производятся различного диаметра, подбор которого осуществляется в соответствии со способностью обеспечить проход за определенный временной интервал объема теплоносителя:

- Для устройства отопительных систем в индивидуальных домах проход требуемого объема воды обеспечивают трубы диаметром 20–32 мм. Преимуществом их является простота укладки, легкость создания изгибов, огромный выбор фитингов.

- Для объектов крупных (гостиничных комплексов, больниц, общественных саун и бань) применяются трубы сечением от 200 мм.

- Для центрального отопления требуются трубы диаметром 25 мм.

- Для устройства системы «теплый пол» лучше приобретать изделия малого сечения, до 16 мм.

- Монтаж стояков осуществляется из труб диаметром от 32 мм, обеспечивающих беспрепятственный ток теплоносителя. Для коллекторных участков должны применяться изделия более крупного сечения.

Преимущества и недостатки стекловолоконного и алюминиевого армирования ППР-труб

В первую очередь следует отметить, что изделия, независимо от того, используется для армирования стеклопластик либо алюминий, обладают примерно одинаковым параметром теплового расширения. По этому показателю оба типа изделий равноценны.

Армированная стекловолокном труба обладает защитным слоем, полностью закрывающим промежуток между внутренним и наружным слоями основного материала. В этой связи, изделия обладают следующими свойствами:

- устойчивостью к разрыву;

- надежностью;

- долговечностью (расчетный эксплуатационный срок – 50 лет).

При изготовлении армированных алюминием труб на упрочняющем слое находится сварочный шов, а в дешевых изделиях, преимущественно азиатского либо турецкого происхождения, кромки листов фольги уложены внахлест. Изолирующие характеристики, стойкость к повышенным температурам и высокому давлению таких изделий невысоки.

Преимуществом труб со стекловолоконным армированием можно назвать наличие антидиффузного слоя, не допускающего контакта теплоносителя с кислородом, вследствие чего металлические части не подвержены коррозионным процессам.

Армируя изделия фольгой, производителю не всегда удается сделать защитный слой сплошным, потому опасность контакта воздуха с теплоносителем возрастает. Помимо этого, сам материал не обладает стойкостью к коррозии.

Соединения армированных стеклопластиком труб не нуждаются в периодической проверке прочности и плотности. Надежность соединений, упрочненных алюминием изделий, во многом зависит от качества выполненной очистки и подбора элементов перед сборкой.

Полипропилен, армированный фольгой, отличается клееной конструкцией стенок. И если во время спайки на торце остается участок металла, непосредственно взаимодействующий с теплоносителем, то именно в этом месте может произойти расслоение стенок, ведущее к пучению и последующему порыву трубопровода.

И если во время спайки на торце остается участок металла, непосредственно взаимодействующий с теплоносителем, то именно в этом месте может произойти расслоение стенок, ведущее к пучению и последующему порыву трубопровода.

Стекловолоконный упрочняющий слой является практически цельной конструкцией, спайка осуществляется без необходимости зачистки и применения специального инструмента.

Трубы, армированные стекловолокном для отопления, отличаются высокими теплоизоляционными свойствами, благодаря чему теплопотери сведены к минимуму.

Следующими характеристиками, укрепленные различными материалами изделия обладают в равной степени:

- поливинилхлорид не выделяет вредных веществ ни в холодном виде, ни при нагреве, не токсичен и безопасен;

- материал хорошо переносит воздействие активных химических соединений, устойчив к агрессивному влиянию недостаточно очищенного теплоносителя;

- условия нормальной эксплуатации от 10 °С до 95 °С, при этом кратковременное превышение температуры может привести к незначительным провисаниям трубопровода, но без появления деформаций.

Производители

Fırat Plastik AS. Турецкий производитель, предлагающий широкий ассортимент трубной продукции из полипропилена, упрочненных стекловолокном либо алюминием, все необходимые для их соединения фитинговые крепления.

PPR трубы производства Fırat Plastik могут эксплуатироваться в диапазоне температур от -20 до 95 °С.

Отдавая предпочтение изделиям этой марки, следует знать, что они не должны храниться на открытых площадках на протяжении более 180 дней. Причина – отсутствие стабилизатора устойчивости к УФ-излучениям.Производитель FV-Plast

FV-Plast. Чешский производитель предлагает три линии, предназначенные для различных условий эксплуатации:

- Classic – трубы цельные, с толщиной стенок 2,7–18,3 мм при наружном диаметре от 16 до 110 мм;

- Stabi – трубная продукция, армированная алюминиевой фольгой, сечением 16–110 мм и толщиной стенок 2,7–16,3 мм;

- Stabioxy PP-RCT – трубы с алюминиевым слоем, обладающие максимальной устойчивостью к воздействию высоких температур и давлению, с низким температурным расширением и повышенным объемом потока рабочей среды.

FASER. Производитель, гарантирующий стабильно высокое немецкое качество изделий. Наилучшие характеристики трубной продукции достигаются за счет применения только высококачественных материалов и армирования стекловолокном.

Трубы этой марки отличаются минимально возможным тепловым расширением. Также выпускаются и всевозможные фитинги, требующиеся для монтажа трубопроводов.

WAVIN Ekoplastik. Еще один, обладающий отменной репутацией производитель из Чехии. На российском рынке можно купить трубную продукцию трех видов:

- Stabi с алюминиевым защитным слоем;

- Fiber с упрочнением стекловолокном;

- PPR – цельные трубы.

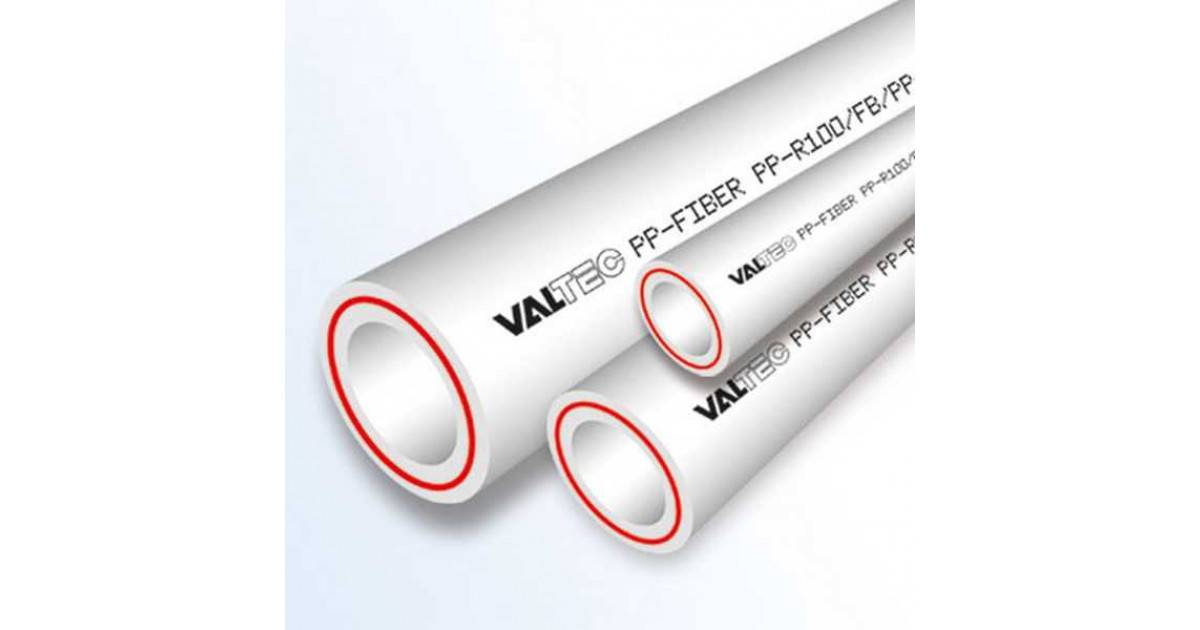

VALTEC. Совместное российско-итальянское предприятие. Отличается широким сортаментом выпускаемых труб из полипропилена и крепежных частей:

- цельные ППР трубы;

- изделия, укрепленные сплошным алюминиевым поясом;

- со стекловолоконным защитным слоем, способные без последствий переносить кратковременные превышения допускаемого давления и температуры;

- фитинги и арматура.

Вывод

Полипропиленовые армированные трубы можно назвать лучшим вариантом для устройства домашней отопительной системы. Главное – правильно выбрать тип изделия и грамотно произвести монтажные работы.

Видео по теме:

Полипропиленовые трубы армированные стекловолокном для отопления: выбор и монтаж

Трубы полипропиленовые армированные стекловолокном

В последний десяток лет применение полипропилена в отоплении стало наиболее популярным способом монтажа водяных систем. И неудивительно, ведь удобство, быстрота проведения работ, а главное, — низкая стоимость материалов и работ поставили трубы ППР вне всякой конкуренции. Кроме того, здесь устранено самое слабое место систем из металлопластика – металлические фитинги, которые отличаются приличной ценой, а при эксплуатации подводят чаще всего.

Виды труб ППР

Трубопроводы из этой пластмассы появились в Европе еще в 80-е годы, изначально они применялись только для прокладки трубопроводов для холодной воды. На горячее водоснабжение и отопление пластиковая труба не годится, и вовсе не оттого, что расплавится от высокой температуры.

Дело в том, то линейное тепловое расширение данного материала достаточно велико, например, простая ППР труба диаметром 20 мм при перепаде температур 50ºС на каждых 10 м длины прибавит еще 65 мм. Это очень много, компенсировать такое удлинение невозможно никакими методами.

Поэтому позже были изобретены полипропиленовые армированные трубы для отопления и ГВС, чьи показатели теплового расширения значительно ниже. Значения линейного удлинения труб из металла, различных пластмасс и с армировкой представлены в таблице.

Уменьшение теплового расширения достигнуто благодаря введению в тело пластмассовой трубы армировки из тонколистового алюминия или стекловолокна. Эти материалы имеют более низкий коэффициент расширения и сдерживают увеличение размера пластика. Соответственно, можно разделить типы полипропиленовых труб на группы:

- обычная цельнополимерная труба, применяемая для холодного водоснабжения;

- трубы ППР для ГВС и отопления, стабилизированные алюминием;

- полипропиленовая труба, армированная стекловолокном, также применяемая для горячей воды температурой до 100ºС;

- новинка: используемые для тех же целей трубы, армированные базальтовым волокном.

Примечание: армированный полипропилен имеет маркировку «STABI», оттого в народе его прозвали «штабированным».

Все эти изделия пришли к нам из Европы несколько позже, но уже прочно завоевали рынок. Особенно популярны продукты с алюминиевой вставкой.

Спустя некоторое время в качестве армирующего слоя стали применять такой материал, как стекловолокно, чей коэффициент расширения немного больше, нежели у алюминия. Вы спросите: а какой смысл в таком нововведении, если есть изделия STABI, чья надежность проверена годами? Ответ прост: удешевление материала и упрощение пайки стыков.

Вы спросите: а какой смысл в таком нововведении, если есть изделия STABI, чья надежность проверена годами? Ответ прост: удешевление материала и упрощение пайки стыков.

Труба из стекловолокна

Особого внимания заслуживают чешские полипропиленовые трубы бренда EKOPLASTIK, где в качестве армирования из стекловолокна применено базальтовое волокно. Этот материал практически не расширяется при нагреве и введен в тело трубы по новейшей технологии — в сплаве с пластмассой. Результат впечатляющий, — по сравнению с цельнополимерным продуктом изделие с базальтовым волокном при нагреве удлиняется в три раза меньше.

Рекомендации по выбору

Современный рынок насыщен полимерными изделиями различных производителей. Условно их можно разделить на «наших», турецких и европейских. В таком же порядке растет качественное исполнение и цена на полипропиленовые трубы, хотя в последнее время некоторые российские предприятия выпускают трубопроводы, не уступающие по качеству турецким. Поэтому здесь каждый должен решить для себя сам, продуктами какой фирмы ему пользоваться. Что же до стоимости разных типов труб, то самые доступные для прокладки отопления – это с армированием из стекловолокна. Дороже всех – изделия с базальтовой вставкой.

Следует отметить, что не всегда стоит стремиться к дешевизне. Если ваша армированная труба прокладывается в открытом взгляду, доступном месте, то есть смысл сэкономить на стоимости материала. Это касается обычных систем отопления и горячего водоснабжения, монтируемых открытым способом внутри помещений.

Другое дело, когда стояки уходят в подвал или на чердак, а то и вовсе закладываются внутрь цементной стяжки. В таком случае заводской брак или недоработки монтажников устранить будет очень сложно, не говоря уже о последствиях. Поэтому для прокладки в недоступных местах или закрытом пространстве лучше применить качественные трубы из полипропилена для отопления с армирующим слоем из алюминия.

Для устройства теплых полов, чья стоимость и ответственность выполнения работ значительна, лучше взять трубы со слоем базальтового волокна. Чешский производитель EKOPLASTIK декларирует срок их службы до 50 лет.

Чешский производитель EKOPLASTIK декларирует срок их службы до 50 лет.

Прежде чем покупать выбранный материал, обратите внимание на технические характеристики полипропиленовых труб, особенно если бренд производителя вам незнаком. Имеют значение 3 параметра: пропускная способность, выражаемая диаметром трубы, максимальная рабочая температура и давление.

Первый параметр определяется заблаговременно, это отдельная тема для разговора. Но следует понимать, что вода течет внутри трубы, а не снаружи, оттого изначально надо определить необходимый внутренний диаметр. На изделии же указывается наружный размер и толщина стенки. Самые распространенные диаметры полипропиленовых труб – это 20, 25, 32, 40 мм, хотя тот же EKOPLASTIK предлагает линейку размеров до 110 мм включительно.

Важно! Заблаговременно узнайте рабочую температуру и давление в ваших сетях и подбирайте трубы по ним. Ориентируйтесь на то, что высокая температура бывает в отопительных системах, а давление – в сети ГВС.

Несколько слов о цвете трубопроводов, мы знаем белый и серый. В действительности качество исполнения и срок службы не зависят от цвета, на это не стоит обращать особое внимание, хотя белый – конечно же, красивее.

Немного о монтаже

Процедура настолько проста, что отопление из полипропилена не паял, наверное, только ленивый. Для выполнения работ нужны следующие инструменты и приспособления:

- специальный паяльник с набором насадок под разные диаметры;

- ножницы для правильной обрезки трубы;

- приспособление, которым зачищают армирующий слой из алюминия, когда монтируются «штабированные» трубы;

- матерчатые перчатки.

Совет. Не следует игнорировать матерчатые перчатки, особенно новичкам. Температура паяльника достигает 300 ºС, а поверхности нагрева достаточно обширны.

Лучше защитить руки, чтобы не получить ожогов.

Паяльник для соединения полипропиленовых труб

Монтаж выполняется в такой последовательности: сначала производится разметка и отрезка ножницами участков труб требуемой длины и раскладка их в соответствии со схемой. Перед включением к паяльнику прикрепляют насадку соответствующего диаметра либо сразу несколько насадок. Поскольку для соединения полипропиленовых труб необходимо пользоваться паяльником, разогретым до температуры не ниже 260 ºС, то его лучше включить и настроить заранее. Погасший светодиод на приборе покажет, что он готов к работе.

Места соединения на трубе и фитинге надо обязательно очистить от пыли и грязи, это очень важно. При наличии армирующего слоя из алюминия его придется снять с помощью специального приспособления для зачистки на длину стыка. Так как сварка полипропиленовых труб армированных стекловолокном или базальтом не требует зачистки, то их достаточно просто протереть от пыли.

Следующий этап – разогрев деталей, для чего трубу и фитинг одевают с двух сторон на насадку и выдерживают определенное время, зависящее от диаметра изделий. Для размера 20 мм это время 6 сек, 25 мм – 7 сек, 32 мм – 8 сек и 40 мм – 12 сек. Передерживать нельзя, иначе пластик «потечет» при стыковке и закроет половину проходного сечения. Затем детали снимают с насадки и осуществляют соединение полипропиленовых труб, продержав стык руками секунд 5—10.

Важно! При снятии деталей с насадки паяльника и последующей стыковке не допускается их вращать вокруг своей оси.

Подробности процесса пайки труб можно посмотреть на видео.

Заключение

На практике выбор и монтаж полипропиленовых труб осуществить достаточно просто, тут главное, — четко определить параметры для правильного подбора материалов.

Полипропиленовые трубы PPRC PN25 армированные стекловолокном

Для отопления (стекловолокно) PN25

В процессе эксплуатации пластиковые полипропиленовые трубы показывают себя с лучшей стороны, будучи легкими, прочными, устойчивыми к коррозии и гидравлическим нагрузкам. Единственным нюансом изделий в силу физических особенностей материала является высокий коэффициент температурного расширения, из-за которого трубы увеличиваются в длину при нагреве теплоносителем. Но армированная полипропиленовая труба PPRC, благодаря особой конструкции изделия, свободна от этого недостатка.

Полипропиленовые трубы PPRC PN25 армированные стекловолокном купить

Полипропиленовые трубы PPRC PN25 армированные стекловолокном используются для обустройства систем отопления и водоснабжения автономного и централизованного типа. Они успешно заменяют собой привычные стальные или чугунные аналоги, уязвимые к воздействию агрессивных реагентов, коррозии и высоким температурам.

ПП-трубы устанавливают сварным способом с помощью особого нагревательного прибора, именуемого «утюгом». Этот способ позволяет делать прочные бесшовные соединения без использования муфт и фитингов, что увеличивает прочность всей системы.

Сортировка: Без сортировкиПопулярныеНовинкиСначала дешевлеСначала дорожеПо размеру скидкиВысокий рейтингНазванию, по возрастаниюНазванию, по убыванию

Всего найдено: 6

Многослойная композитная труба PPRC 20 мм PN 25 армированная стекловолокном для отопления

Наружный диаметр — 20 мм

Номинальное давление — 25 атм

Внутренний диаметр — 13,2 мм

Толщина стенки — 3,4 мм

Длина трубы — 4 м

Количество в упаковке — 100 м

Многослойная композитная труба PPRC 25 мм PN 25 армированная стекловолокном для отопления

Наружный диаметр — 25 мм

Номинальное давление — 25 атм

Внутренний диаметр — 16,6 мм

Толщина стенки — 4,2 мм

Длина трубы — 4 м

Количество в упаковке — 100 м

Многослойная композитная труба PPRC 32 мм PN 25 армированная стекловолокном для отопления

Наружный диаметр — 32 мм

Номинальное давление — 25 атм

Внутренний диаметр — 21,2 мм

Толщина стенки — 5,4 мм

Длина трубы — 4 м

Количество в упаковке — 100 м

Многослойная композитная труба PPRC 40 мм PN 25 армированная стекловолокном для отопления

Наружный диаметр — 40 мм

Номинальное давление — 25 атм

Внутренний диаметр — 26,6 мм

Толщина стенки — 6,7 мм

Длина трубы — 4 м

Количество в упаковке — 100 м

Многослойная композитная труба PPRC 50 мм PN 25 армированная стекловолокном для отопления

Наружный диаметр — 50 мм

Номинальное давление — 25 атм

Внутренний диаметр — 33,4 мм

Толщина стенки — 8,3 мм

Длина трубы — 4 м

Количество в упаковке — 100 м

Многослойная композитная труба PPRC 63 мм PN 25 армированная стекловолокном для отопления

Наружный диаметр — 63 мм

Номинальное давление — 25 атм

Внутренний диаметр — 42,0 мм

Толщина стенки — 10,5 мм

Длина трубы — 4 м

Количество в упаковке — 100 м

Конструктивные особенности трубы PPRC PN25 цена

Особенностью армированной полипропиленовой трубы PPRC является характер материала, из которого она сделана. Армирующий слой, придающий полипропилену механическую и термическую стабильность, состоит из смеси полимера и стекловолокна (фибергласса). Этот слой находится с внутренней и наружной стороны изделия, служа своего рода каркасом.

Армирующий слой, придающий полипропилену механическую и термическую стабильность, состоит из смеси полимера и стекловолокна (фибергласса). Этот слой находится с внутренней и наружной стороны изделия, служа своего рода каркасом.

Преимущества изделий из армированного полипропилена известны всем специалистам:

- высокая коррозийная устойчивость;

- механическая прочность на разрыв;

- экологичность;

- относительно небольшой вес;

- гладкая поверхность, на которой не скапливаются солевые и органические отложения;

- стабильность и неподверженность температурным деформациям.

В компании Терма-МСК вы можете купить полипропиленовую трубу PPRC PN25 по доступной цене с доставкой по Москве и области. В продаже представлена продукция надежных производителей, чьему качеству можно доверять.

Армированные трубы для отопления

Опубликовано 10 августа 2015 в 17:00

Сравнительно недавно появились армированные трубы для отопления. Армирование позволяет полипропилену обладать высоким уровнем прочности, надежности и устойчивости к температурным перепадам в системе отопления. Поэтому трубы для отопления армированные будут отличным средством для замены стали и других технологий, которые использовались в прошлые века.

Роль армирования в полипропилене

По известным причинам обычные полипропиленовые трубы не используют для организации отопления. Это объясняется их слабой устойчивостью к высокой температуре. Как следствие полипропилен подается деформации, а именно при нагревании удлиняется и выгибается. А это влечет за собой негативные последствия. Армированная труба полностью лишена этого недостатка.

Армирование образует своего рода жесткий каркас, который препятствует трубе расширяться и удлиняться. Благодаря этому каркасу, ни при каких условиях спаянная магистраль отопления не будет деформироваться. Существует два вида армирования:

Существует два вида армирования:

- Алюминием.

- Стекловолокном.

Особенности армирования алюминием

Обозначение таких труб выглядит так: PPR-AL-PPR. Здесь также имеются различия по методу создания «защитного каркаса».

- Верхний сплошной алюминиевый лист. При монтаже таких труб необходимо зачищать верхний слой алюминия.

- Средний слой перфорированного алюминиевого листа. Армировочный алюминий располагается равномерно по всей поверхности отверстия. При их монтаже также необходимо зачищать конец трубы от фольги.

- Внутренний слой алюминиевого листа. Армировочная часть находится около внутренней стенки или в середине.

Алюминий не паяется, поэтому при сварке трубопровода его важно зачищать специальным оборудованием. Близкое расположение армировки к стыку, делает соединение качественным и надежным.

Если в процессе монтажа соблюсти все технологически требования, этот материал сможет прослужить до пятидесяти лет и больше. Такие трубы можно найти разных цветов: белые, серые, зеленые и тому подобное. Этот никак не влияет на их техническое состояние.

Особенности армирования стекловолокном

Полипропиленовые трубы армированные стекловолокном имеют следующую маркировку: PPR-FB-PPR. Изготавливаются они по принципу сэндвича. Верхний и нижний слой имеет одинаковый слой полипропилена, а в середине начинка. Их также принято использовать в современных системах отопления.

По-другому их называют стеклопластиковые трубы. В продаже можно встретить разные цвета армирования, например, зеленый, синий или красный что никак не влияет на эксплуатационные характеристики.

Главное их преимущество заключается в том, что при монтажных работах никакой зачистки и калибровки выполнять не нужно.

В продаже может встретиться и другая маркировка PPR-AL-PEX, что указывает на измененную структуру слоев. В качестве первого слоя выступает полипропилен, после, алюминий ну и в конце сшитый полиэтилен. Это оборудование также обладает отличным сцеплением каждого слоя, поэтому их с успехом используют в современных системах отопления.

Это оборудование также обладает отличным сцеплением каждого слоя, поэтому их с успехом используют в современных системах отопления.

Технические характеристики и производство

Армированные трубы стекловолокном или алюминием обладают рядом положительных сторон:

- Отличаются маленьким коэффициентом расширения.

- Способны выдерживать большее давление чем простой полипропилен, а также резкие температурные перепады.

- При повышенной температуре не теряют своей прочной структуры.

- В случае перегрева до 175°С труба не лопнет, а просто провиснет на крепеже.

- По достижении показателя 70°С их расширение составит 1 см на метр.

- Хорошая коррозийная устойчивость.

- Отличная механическая прочность.

Итак, из всего вышеперечисленного видно, что армированные трубы являются идеальным решением для современных систем отопления. Хотя и здесь есть свои нюансы, которые могут касаться производителя. Делая выбор, обращайте особое внимание на их качество, ведь некоторые производители нередко позволяют себе допускать брак. Чтобы вам не попасться в такую ловушку просмотрите видео, которое будет служить в качестве напоминания.

Все, что вам нужно знать о полипропилене (ПП) Пластик

Что такое полипропилен (ПП) и для чего он используется? Полипропилен (ПП) представляет собой «аддитивный полимер» из термопласта , полученный из комбинации мономеров пропилена. Он используется во множестве приложений, включая упаковку для потребительских товаров, пластмассовые детали для различных отраслей промышленности, включая автомобильную промышленность, специальные устройства, такие как подвижные петли, и текстиль. Полипропилен был впервые полимеризован в 1951 году парой ученых-нефтяников Phillips по имени Пол Хоган и Роберт Бэнкс, а затем итальянскими и немецкими учеными Наттой и Реном. Он стал известен чрезвычайно быстро, поскольку коммерческое производство началось всего через три года после того, как итальянский химик профессор Джулио Натта впервые полимеризовал его. Натта усовершенствовал и синтезировал первую полипропиленовую смолу в Испании в 1954 году, и способность полипропилена кристаллизоваться вызвала большой интерес. К 1957 году его популярность резко возросла, и широкое коммерческое производство началось по всей Европе. Сегодня это один из наиболее часто производимых пластиков в мире.

Он стал известен чрезвычайно быстро, поскольку коммерческое производство началось всего через три года после того, как итальянский химик профессор Джулио Натта впервые полимеризовал его. Натта усовершенствовал и синтезировал первую полипропиленовую смолу в Испании в 1954 году, и способность полипропилена кристаллизоваться вызвала большой интерес. К 1957 году его популярность резко возросла, и широкое коммерческое производство началось по всей Европе. Сегодня это один из наиболее часто производимых пластиков в мире.

Прототип крышки для безопасности детей из полипропилена с ЧПУ, вырезанной из полипропилена, от Creative Mechanisms

По некоторым данным, текущий мировой спрос на материал формирует годовой рынок около 45 миллионов метрических тонн, и, по оценкам, к 2020 году спрос вырастет примерно до 62 миллионов метрических тонн.Основными конечными потребителями полипропилена являются упаковочная промышленность, на которую приходится около 30% от общего объема, за ней следует производство электротехники и оборудования, на которое приходится около 13% в каждой. И бытовая техника, и автомобилестроение потребляют по 10% каждая, а за ними следуют строительные материалы с 5% рынка. Остальные области применения вместе составляют остальную часть мирового потребления полипропилена.

Полипропилен имеет относительно скользкую поверхность, что может сделать его возможным заменителем пластмасс, таких как ацеталь (POM), в приложениях с низким коэффициентом трения, таких как шестерни, или для использования в качестве места контакта для мебели.Возможно, отрицательным аспектом этого качества является то, что полипропилен может быть трудно приклеивать к другим поверхностям (то есть он плохо держится с некоторыми клеями, которые хорошо работают с другими пластиками, и иногда его приходится сваривать, если требуется формирование стыка. ). Хотя полипропилен скользкий на молекулярном уровне, он имеет относительно высокий коэффициент трения, поэтому вместо него будут использоваться ацеталь, нейлон или ПТФЭ. Полипропилен также имеет низкую плотность по сравнению с другими распространенными пластиками, что приводит к экономии веса для производителей и дистрибьюторов деталей из полипропилена, изготовленных методом литья под давлением.Он обладает исключительной стойкостью при комнатной температуре к органическим растворителям, таким как жиры, но подвержен окислению при более высоких температурах (потенциальная проблема при литье под давлением).

Полипропилен также имеет низкую плотность по сравнению с другими распространенными пластиками, что приводит к экономии веса для производителей и дистрибьюторов деталей из полипропилена, изготовленных методом литья под давлением.Он обладает исключительной стойкостью при комнатной температуре к органическим растворителям, таким как жиры, но подвержен окислению при более высоких температурах (потенциальная проблема при литье под давлением).

Одним из основных преимуществ полипропилена является то, что из него можно изготавливать (с помощью ЧПУ или литья под давлением, термоформования или опрессовки) в живую петлю. Живые петли — это чрезвычайно тонкие кусочки пластика, которые гнутся, не ломаясь (даже при экстремальных движениях, приближающихся к 360 градусам). Они не особенно полезны для структурных применений, таких как удерживание тяжелой двери, но исключительно полезны для ненесущих применений, таких как крышка бутылки кетчупа или шампуня.Полипропилен уникален для живых петель, потому что он не ломается при многократном сгибании. Одним из других преимуществ является то, что полипропилен может быть обработан на станке с ЧПУ, чтобы включить в него живой шарнир, что позволяет ускорить разработку прототипа и дешевле, чем другие методы прототипирования. Уникальность Creative Mechanisms заключается в том, что мы можем изготавливать живые петли из цельного куска полипропилена.

Еще одно преимущество полипропилена состоит в том, что его можно легко сополимеризовать (по существу, объединить в композитный пластик) с другими полимерами, такими как полиэтилен.Сополимеризация значительно изменяет свойства материала, что позволяет использовать его в более надежных инженерных решениях, чем это возможно с чистым полипропиленом (сам по себе в большей степени являющийся товарным пластиком).

Характеристики, упомянутые выше и ниже, означают, что полипропилен используется в самых разных областях: тарелки, подносы, чашки и т. Д. Можно мыть в посудомоечной машине, непрозрачные переносные контейнеры и многие игрушки.

Некоторые из наиболее важных свойств полипропилена:

- Химическая стойкость: Разбавленные щелочи и кислоты плохо реагируют с полипропиленом, что делает его хорошим выбором для емкостей с такими жидкостями, как чистящие средства, средства первой помощи и т. Д.

- Эластичность и прочность: Полипропилен будет действовать эластично в определенном диапазоне отклонений (как и все материалы), но он также будет испытывать пластическую деформацию на ранних этапах процесса деформации, поэтому обычно считается «прочным» материалом. Прочность — это технический термин, который определяется как способность материала деформироваться (пластически, а не упруго) без разрушения.

- Сопротивление усталости: Полипропилен сохраняет свою форму после значительного скручивания, изгиба и / или изгиба.Это свойство особенно ценно при изготовлении живых петель.

- Изоляция: полипропилен обладает очень высокой устойчивостью к электричеству и очень полезен для электронных компонентов.

- Коэффициент пропускания: Хотя полипропилен можно сделать прозрачным, обычно он имеет естественный непрозрачный цвет. Полипропилен можно использовать в тех случаях, когда важна передача света или имеет эстетическую ценность. Если требуется высокий коэффициент пропускания, лучше подойдут такие пластмассы, как акрил или поликарбонат.

Полипропилен классифицируется как «термопластичный» (в отличие от «термореактивного») материал, что связано с тем, как пластик реагирует на тепло. Термопластические материалы становятся жидкими при температуре плавления (примерно 130 градусов Цельсия в случае полипропилена). Основным полезным признаком термопластов является то, что их можно нагреть до точки плавления, охладить и снова нагреть без значительного разрушения. Вместо сжигания термопласты, такие как полипропилен, превращаются в жидкость, что позволяет легко формовать их под давлением, а затем перерабатывать. Напротив, термореактивные пластмассы можно нагреть только один раз (обычно в процессе литья под давлением). Первое нагревание вызывает затвердевание термореактивных материалов (аналогично двухкомпонентной эпоксидной смоле), что приводит к химическим изменениям, которые нельзя отменить. Если вы попытаетесь нагреть термореактивный пластик во второй раз до высокой температуры, он просто сгорит. Эта характеристика делает термореактивные материалы плохими кандидатами на переработку.

Напротив, термореактивные пластмассы можно нагреть только один раз (обычно в процессе литья под давлением). Первое нагревание вызывает затвердевание термореактивных материалов (аналогично двухкомпонентной эпоксидной смоле), что приводит к химическим изменениям, которые нельзя отменить. Если вы попытаетесь нагреть термореактивный пластик во второй раз до высокой температуры, он просто сгорит. Эта характеристика делает термореактивные материалы плохими кандидатами на переработку.

Полипропилен используется как в быту, так и в промышленности.Его уникальные свойства и способность адаптироваться к различным технологиям изготовления делают его бесценным материалом для самых разных целей. Еще одна неоценимая характеристика — способность полипропилена работать как пластиковый материал и как волокно (как те рекламные сумки, которые раздают на мероприятиях, гонках и т. Д.). Уникальная способность полипропилена производиться различными методами и для различных применений означала, что вскоре он стал бросать вызов многим старым альтернативным материалам, особенно в упаковочной, волокнистой и литьевой промышленности.Его рост был устойчивым на протяжении многих лет, и он остается крупным игроком в мировой индустрии пластмасс.

В Creative Mechanisms мы использовали полипропилен во многих сферах применения в различных отраслях промышленности. Возможно, самый интересный пример — это наша способность на станке с ЧПУ из полипропилена включать в себя живую петлю для разработки прототипа живой петли. Полипропилен — очень гибкий, мягкий материал с относительно низкой температурой плавления. Эти факторы не позволяют большинству людей правильно обрабатывать материал.Он слипается. Это не режет чисто. Он начинает таять от тепла фрезы с ЧПУ. Обычно его нужно соскоблить, чтобы что-нибудь приблизилось к готовой поверхности. Но нам удалось решить эту проблему, что позволяет нам создавать новые прототипы живых петель из полипропилена. Взгляните на видео ниже:

Взгляните на видео ниже:

Доступны два основных типа полипропилена: гомополимеры и сополимеры.Сополимеры далее делятся на блок-сополимеры и статистические сополимеры. Каждая категория лучше подходит для определенных приложений, чем для других. Полипропилен часто называют «сталью» в пластмассовой промышленности из-за различных способов, которыми он может быть модифицирован или настроен для наилучшего использования для конкретной цели. Обычно это достигается путем введения в него специальных добавок или особого производства. Эта адаптивность — жизненно важное свойство.

Гомополимерный полипропилен — универсальный.Вы можете думать об этом как о состоянии полипропилена по умолчанию. Блок-сополимер полипропилен имеет звенья сомономера, расположенные в виде блоков (то есть в виде регулярного рисунка), и содержат от 5% до 15% этилена. Этилен улучшает определенные свойства, такие как ударопрочность, в то время как другие добавки улучшают другие свойства. Случайный сополимер полипропилен — в отличие от блок-сополимера полипропилена — имеет звенья сомономера, расположенные в нерегулярном или случайном порядке вдоль молекулы полипропилена.Они обычно включают в себя от 1% до 7% этилена и выбираются для применений, где желателен более гибкий и более чистый продукт.

Как производится полипропилен? Полипропилен, как и другие пластики, обычно начинается с перегонки углеводородного топлива на более легкие группы, называемые «фракциями», некоторые из которых объединяются с другими катализаторами для производства пластмасс (обычно путем полимеризации или поликонденсации).

Полипропилен не всегда доступен в виде нитей для 3D-печати.

Полипропилен широко используется в качестве листового материала для производства станков с ЧПУ. Когда мы создаем прототипы небольшого количества деталей из полипропилена, мы обычно обрабатываем их с помощью ЧПУ. Полипропилен приобрел репутацию материала, который не поддается механической обработке. Это потому, что он имеет низкую температуру отжига, а это означает, что он начинает деформироваться под действием тепла. Поскольку в целом это очень мягкий материал, для его точной резки требуется чрезвычайно высокий уровень навыков.Креативным механизмам это удалось. Наши бригады могут использовать станок с ЧПУ и резать полипропилен чисто и с очень высокой детализацией. Кроме того, мы можем изготавливать живые петли из полипропилена толщиной всего 0,010 дюйма. Изготовление живых петель само по себе является сложной задачей, что делает использование такого сложного материала, как полипропилен, еще более впечатляющим.

Полипропилен для литья под давлением:Полипропилен — очень полезный пластик для литья под давлением и обычно доступен для этой цели в форме гранул.Полипропилен легко формовать, несмотря на его полукристаллическую природу, и он очень хорошо течет из-за низкой вязкости расплава. Это свойство значительно увеличивает скорость заполнения формы материалом. Усадка полипропилена составляет около 1-2%, но может варьироваться в зависимости от ряда факторов, включая давление выдержки, время выдержки, температуру плавления, толщину стенок формы, температуру формы, а также процентное содержание и тип добавок.

Другое:

В дополнение к обычным пластиковым материалам полипропилен также хорошо подходит для использования с волокнами.Это дает ему еще более широкий спектр применения, выходящий за рамки простого литья под давлением. К ним относятся веревки, ковры, обивка, одежда и тому подобное.

Изображение с AnimatedKnots. com

com

- Полипропилен доступен и относительно недорого.

- Полипропилен обладает высокой прочностью на изгиб благодаря своей полукристаллической природе.

- Полипропилен имеет относительно скользкую поверхность.

- Полипропилен очень устойчив к впитыванию влаги.

- Полипропилен обладает хорошей химической стойкостью к широкому спектру оснований и кислот.

- Полипропилен обладает хорошей усталостной прочностью.

- Полипропилен обладает хорошей ударной вязкостью.

- Полипропилен — хороший электроизолятор.

- Полипропилен имеет высокий коэффициент теплового расширения, что ограничивает его применение при высоких температурах.

- Полипропилен подвержен разрушению под действием УФ-излучения.

- Полипропилен имеет плохую стойкость к хлорированным растворителям и ароматическим соединениям.

- Известно, что полипропилен трудно окрашивать, поскольку он имеет плохие адгезионные свойства.

- Полипропилен легко воспламеняется.

- Полипропилен подвержен окислению.

Несмотря на свои недостатки, в целом полипропилен — отличный материал. Он обладает уникальным сочетанием качеств, которых нет ни в одном другом материале, что делает его идеальным выбором для многих проектов.

Каковы свойства полипропилена?Объект | Значение |

Техническое наименование | Полипропилен (ПП) |

Химическая формула | (C 3 H 6 ) n |

Идентификационный код смолы (используется для переработки) | |

Температура расплава | 130 ° C (266 ° F) |

Типичная температура пресс-формы для литья под давлением | 32 — 66 ° C (90 — 150 ° F) *** |

Температура теплового отклонения (HDT) | 100 ° C (212 ° F) при 0. |

Прочность на разрыв | 32 МПа (4700 фунтов на кв. Дюйм) *** |

Прочность на изгиб | 41 МПа (6000 фунтов на кв. Дюйм) *** |

Удельный вес | 0,91 |

Скорость усадки | 1,5 — 2,0% (0,015 — 0,02 дюйма / дюйм) *** |

* В стандартном состоянии (при 25 ° C (77 ° F), 100 кПа) ** Исходные данные *** Исходные данные

Остаточные механические свойства бетона, армированного полипропиленовым волокном, после нагрева

Основные характеристики

- •

При высоких температурах волокна толщиной 12 мм обладают лучшими характеристиками, чем волокна толщиной 6 мм.

- •

Волокна не могут предотвратить потерю модуля упругости после нагрева до 600 ° C.

- •

Критическая температура влияния волокон на остаточную прочность бетона составляет 400 ° C.

- •

Влияние полипропиленового волокна на остаточную скорость ультразвукового импульса незначительно.

Реферат

В данной статье представлены результаты экспериментальных исследований остаточных механических свойств образцов фибробетона, подвергнутых воздействию повышенных температур.Семь серий бетонных смесей, включая шесть серий бетона, армированного полипропиленовым волокном, и одну серию образцов простого бетона, были испытаны после воздействия различных температур нагрева и охлаждения. Остаточные механические свойства, включая прочность на сжатие и растяжение, модуль упругости и режимы растрескивания, а также скорость ультразвуковых импульсов армированного волокном и простого бетона оцениваются после цикла нагрев-охлаждение. Изучено влияние уровня температуры, длины и количества содержания полипропиленовых волокон на остаточные механические свойства. Результаты экспериментов показывают, что бетон, армированный полипропиленовым волокном, демонстрирует лучшие характеристики по сравнению с обычным бетоном. Различные стратегии, за счет варьирования количества полипропиленового волокна (1-2 кг / м 3 ) и длины волокна, предложены для повышения остаточной прочности на сжатие и растяжение, а также минимизации расщепления и растрескивания в бетоне после воздействия огня.

Результаты экспериментов показывают, что бетон, армированный полипропиленовым волокном, демонстрирует лучшие характеристики по сравнению с обычным бетоном. Различные стратегии, за счет варьирования количества полипропиленового волокна (1-2 кг / м 3 ) и длины волокна, предложены для повышения остаточной прочности на сжатие и растяжение, а также минимизации расщепления и растрескивания в бетоне после воздействия огня.

Ключевые слова

Бетон

Полипропиленовое волокно

Механические свойства

Последующее возгорание

Температура

Рекомендуемые статьи Цитирующие статьи (0)

Полный текст© 2018 Elsevier Ltd.Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

ProComp ™ Производство и формование | O&P

ProComp ™ Технические аспекты

Листовое отопление

- 380 ° –410 ° F: верхняя поверхность

- Измерено портативным ИК-термометром

Арматура

- ProComp ™ также можно использовать в качестве усиления при изготовлении ортезов.Например, вы можете ламинировать полоску ProComp ™ в AFO, чтобы укрепить лодыжку.

Косметика

- ProComp ™ совместим со стандартной полипропиленовой бумагой для печати изображений с теплопередачей.

Вакуумное формование

- Минимум 20 дюймов ртутного столба при расходе 420 куб. Футов / мин.

- Требуется расширительный бак.

Гофра

- Рифление как средство выборочного повышения жесткости ортеза совместимо с ProComp ™.

Лабораторная обработка

- ProComp ™ совместим со стандартным процессом вакуумного термоформования, используемым в ортопедических и протезных лабораториях. Отмерьте и вырежьте талон на изготовление из оригинального ламината стандартным способом.

Построение позитивной модели с просачиваемым слоем поверх штукатурки. Нейлоновый трикотаж будет служить интерфейсом для вакуумного формования.

Построение позитивной модели с просачиваемым слоем поверх штукатурки. Нейлоновый трикотаж будет служить интерфейсом для вакуумного формования.

Отопление

- Если вы используете инфракрасную печь для нагрева материалов, вы должны минимизировать разницу температур между верхней и нижней поверхностями.

Прочность на провисание при температуре расплава

- Углеродные волокна в ProComp ™ улучшают сопротивление провисанию, чтобы облегчить перенос листа с противня в духовку на позитивную модель.

Формование (формование)

- Углеродные волокна ProComp ™ немного сопротивляются драпировке ламината на позитивной модели. Надавливание пальцем в перчатке следует использовать для прижатия дротика к материалу в области сгиба лодыжки и стопы при изготовлении AFO.

Формование (образование пузырей / пузырей)

- Для достижения наилучших результатов ProComp ™ необходимо равномерно нагреть до температуры формования по всей толщине. Неравномерный нагрев может вызвать небольшую рябь на внешней стороне. Также важно получить и поддерживать хорошее вакуумное уплотнение при вытягивании ProComp ™. Любая потеря вакуума при охлаждении материала может вызвать дефекты внутри заготовки.

Обрезка

- ProComp ™ можно отливать из пилы, обрезанной от положительной модели, если можно прикоснуться к температуре поверхности голыми руками (ниже 120 ° F).

Чистовая

- Можно использовать стандартные конусы для фрезерования, совместимые с полипропиленом.

Безопасность

- Необходимо использовать респиратор и защиту для глаз.

Толщина стенки:

- Необходимо минимизировать чрезмерное растяжение материала при формовании, чтобы предотвратить развитие поверхностной апельсиновой корки, особенно в области пятки и подъема в ортезе голеностопного сустава.

В этой области возникает эффект поверхностной апельсиновой корки. Часто можно увидеть некоторую «блокировку» поверхности, как ее называют инженеры по полимерам, при наличии слишком большого растяжения. Очень важно, чтобы вытачки или складки, возникающие во время формования ProComp ™ вокруг лодыжки, управлялись пальцами в перчатке, а не просто растягиванием или вытягиванием материала, чтобы вытащить дротики за границы обрезки готового продукта. Конечным результатом будет уменьшение эффекта закупорки поверхности или апельсиновой корки и увеличение толщины стенки, что обеспечит повышенную жесткость ортеза в сагиттальной плоскости.

В этой области возникает эффект поверхностной апельсиновой корки. Часто можно увидеть некоторую «блокировку» поверхности, как ее называют инженеры по полимерам, при наличии слишком большого растяжения. Очень важно, чтобы вытачки или складки, возникающие во время формования ProComp ™ вокруг лодыжки, управлялись пальцами в перчатке, а не просто растягиванием или вытягиванием материала, чтобы вытащить дротики за границы обрезки готового продукта. Конечным результатом будет уменьшение эффекта закупорки поверхности или апельсиновой корки и увеличение толщины стенки, что обеспечит повышенную жесткость ортеза в сагиттальной плоскости.

Архив положительных моделей

- Рекомендуется архивировать положительные модели в случаях с ожидаемыми высокими нагрузками на походку. Полипропилен имеет 40-летнюю историю использования с соответствующими потенциалами успеха и неудачи. Предполагаемый дизайн ProComp ™ позволяет практикующему специалисту расширить свой текущий портфель дизайнов полипропилена в расширенную область с использованием материала, который можно рассматривать как «суперпропилен». Но обратите внимание: дескриптор «super» не следует понимать как означающий, что его невозможно взломать.Все материалы имеют свои конструктивные ограничения.

Заявление об ограничении ответственности:

Температура обработки материала и давление вакуумного формования являются критическими элементами успешного производства ProComp ™. Лаборатория-изготовитель несет ответственность за контроль элементов процесса.

Композитные термопластичные полимерно-волоконные материалы ProComp ™ продаются по лицензии и являются продуктом компании Rhode 401, LLC.

Микроструктура, свойство растяжения и качество поверхности деталей из армированного стекловолокном полипропилена, формованных методом быстрого термического цикла

Микроструктура формованного изделия значительно влияет на его макроскопические свойства. В этом исследовании влияние процесса формования на микроструктуру, свойство растяжения и качество поверхности было изучено на деталях из армированного стекловолокном полипропилена (GFRPP), отформованных с помощью формовки с быстрым термическим циклом (RHCM) и конверсионного литья под давлением (CIM). Предел прочности на разрыв и блеск поверхности были выбраны для измерения макроскопических свойств формованных деталей. Микроструктуру, включая многослойность, ориентацию волокон, кристалличность и прочность связи между волокном и матрицей, анализировали с помощью моделирования, сканирующей электронной микроскопии, широкоугольной дифракции рентгеновских лучей и динамического механического анализа.Обсуждалась также связь между макроскопическими свойствами и микроструктурой образцов RHCM. Результаты показывают, что по мере увеличения температуры поверхности полости пресс-формы прочность на разрыв сначала увеличивается, а затем уменьшается. Предел прочности на разрыв деталей из RHCM достигал максимума при температуре нагрева формы 60 ° C. Также наблюдается, что блеск поверхности образца увеличивается при повышении температуры поверхности полости формы, а увеличение блеска поверхности заметно уменьшается при температуре нагрева формы выше 90 ° C.

В этом исследовании влияние процесса формования на микроструктуру, свойство растяжения и качество поверхности было изучено на деталях из армированного стекловолокном полипропилена (GFRPP), отформованных с помощью формовки с быстрым термическим циклом (RHCM) и конверсионного литья под давлением (CIM). Предел прочности на разрыв и блеск поверхности были выбраны для измерения макроскопических свойств формованных деталей. Микроструктуру, включая многослойность, ориентацию волокон, кристалличность и прочность связи между волокном и матрицей, анализировали с помощью моделирования, сканирующей электронной микроскопии, широкоугольной дифракции рентгеновских лучей и динамического механического анализа.Обсуждалась также связь между макроскопическими свойствами и микроструктурой образцов RHCM. Результаты показывают, что по мере увеличения температуры поверхности полости пресс-формы прочность на разрыв сначала увеличивается, а затем уменьшается. Предел прочности на разрыв деталей из RHCM достигал максимума при температуре нагрева формы 60 ° C. Также наблюдается, что блеск поверхности образца увеличивается при повышении температуры поверхности полости формы, а увеличение блеска поверхности заметно уменьшается при температуре нагрева формы выше 90 ° C.

1. Введение

Композиты из короткого армированного стекловолокном полипропилена (GFRPP) — это перерабатываемые материалы с хорошими механическими свойствами, высокой химической стойкостью, превосходной термической стабильностью и привлекательным соотношением цена-качество. Ввиду этих преимуществ GFRPP широко используется в конструкционных приложениях в областях аэрокосмической, автомобильной, гражданской и морской техники [1–5]. Хорошо известно, что макроскопические характеристики продукта существенно зависят от его микроструктуры [6–8].В прошлом значительные усилия были направлены на адаптацию микроструктуры изделий из стеклопластика и улучшение их макроскопических характеристик [9–15]. Предполагается, что механические свойства изделий из стеклопластика в значительной степени зависят от совокупного воздействия ориентации и распределения стекловолокна, условий прочности соединения поверхности раздела волокна и матрицы и состояния кристаллизации матрицы, в то время как некоторые поверхностные дефекты, такие как следы текучести, плавающие волокна, линий сварки и следов от струйной печати невозможно избежать с помощью процесса CIM [16, 17]. Процесс формовки с быстрым тепловым циклом (RHCM) является относительно новым методом, который может не только значительно уменьшить или даже устранить поверхностные дефекты, но также значительно сократить производственный цикл и снизить потребление энергии и загрязнение окружающей среды [18]. Наиболее очевидное различие между процессами RHCM и CIM заключается в том, что в первом используется технология динамического контроля температуры формы, при которой температура формы быстро повышается до заданной температуры перед заполнением формы расплавом.На этапе наполнения и упаковки поддерживается высокая температура; после этого расплав быстро охлаждают, чтобы извлечь его из формы перед переходом к следующему этапу производственного цикла [19–21]. Таким образом, процесс RHCM имеет более сложную термомеханическую историю, чем процесс CIM [22].

Процесс формовки с быстрым тепловым циклом (RHCM) является относительно новым методом, который может не только значительно уменьшить или даже устранить поверхностные дефекты, но также значительно сократить производственный цикл и снизить потребление энергии и загрязнение окружающей среды [18]. Наиболее очевидное различие между процессами RHCM и CIM заключается в том, что в первом используется технология динамического контроля температуры формы, при которой температура формы быстро повышается до заданной температуры перед заполнением формы расплавом.На этапе наполнения и упаковки поддерживается высокая температура; после этого расплав быстро охлаждают, чтобы извлечь его из формы перед переходом к следующему этапу производственного цикла [19–21]. Таким образом, процесс RHCM имеет более сложную термомеханическую историю, чем процесс CIM [22].

На сегодняшний день все большее внимание уделяется исследованиям взаимосвязи между микроструктурой и макроскопическими свойствами изделий, формованных с помощью процесса RHCM. Wang et al. [23] исследовали влияние температуры поверхности полости формы в процессе заполнения на состояние кристаллизации первичного полипропилена в слоях литьевых пластмассовых деталей различной толщины.Они также исследовали взаимосвязь между качеством поверхности пластмассовых деталей, кристалличностью и остаточным напряжением в RHCM. Недавно Сперанца и др. [24] сообщили, что температура поверхности формы заметно влияет на ориентацию молекул и морфологию, развиваемую в образцах, полученных литьем под давлением, а сочетание полей течения и скорости охлаждения, испытываемых первичным полимером, определяет многослойную структуру образцов. В условиях сильного поля потока и высоких температур наблюдалась плотноупакованная структура (называемая шашлыком), выровненная вдоль направления потока, тогда как образование β -фазы в форме цилиндрита наблюдалось в слабых полях потока.Ли и др. [22] предложили новый метод получения информации об эволюции кристаллизации первичных полимеров в процессе RHCM. В этом методе учитывалось влияние температуры и скорости сдвига на кристаллизацию, поэтому метод был полезен для оптимизации процесса формования RHCM для производства высококачественных продуктов. Liparoti et al. [25] проанализировали влияние рабочих условий процесса литья под давлением на морфологическое распределение внутри формованных изделий и обнаружили, что толщина сдвигового слоя была уменьшена в образцах, изготовленных при высоких температурах формы.Особо было отмечено, что сдвиговый слой исчезал, когда давление упаковки и время нагрева составляли 360 бар и 20 с, соответственно.

В этом методе учитывалось влияние температуры и скорости сдвига на кристаллизацию, поэтому метод был полезен для оптимизации процесса формования RHCM для производства высококачественных продуктов. Liparoti et al. [25] проанализировали влияние рабочих условий процесса литья под давлением на морфологическое распределение внутри формованных изделий и обнаружили, что толщина сдвигового слоя была уменьшена в образцах, изготовленных при высоких температурах формы.Особо было отмечено, что сдвиговый слой исчезал, когда давление упаковки и время нагрева составляли 360 бар и 20 с, соответственно.

На основании вышеизложенных исследований литературные исследования в основном сосредоточены на первичном полимере. Пока что ограниченные исследования посвящены короткому полимеру, армированному стекловолокном, в процессе RHCM. Ли и др. [9] установили новую модель, описывающую процесс слияния армированного волокном расплава в RHCM, и описали взаимосвязь между температурой формы и внешним видом сливающейся области.Кроме того, они представили влияние ориентации волокон в зоне слияния на ударную вязкость полученных деталей. Wang et al. [26] использовали два армированных пластика, включая АБС / ПММА / нано-CaCO 3 и 20% армированный волокном полипропилен, чтобы исследовать влияние температуры поверхности полости непосредственно перед заполнением на внешний вид поверхности и текстуру формованных армированных пластиковых деталей с использованием RHCM. Шероховатость, блеск и морфология поверхности характеризуются интерферометром белого света, измерителем блеска и оптическим микроскопом соответственно.Они обнаружили, что температура поверхности формы непосредственно перед заполнением существенно влияет на внешний вид поверхности отформованной детали. В другой работе та же исследовательская группа [27] обнаружила, что для армированных волокном пластиков из полипропилена + 20% стекловолокна, произведенных с помощью RHCM, температура поверхности полости, установленная на уровне 118 ° C на стадии заполнения, снижает предел прочности детали на разрыв. без следа сварного шва, но немного больше, чем у детали с отметкой сварного шва.

без следа сварного шва, но немного больше, чем у детали с отметкой сварного шва.

Вышеупомянутые исследования показывают, что микроструктура (т.е.g., многослойная структура, ориентация волокон, состояние кристаллизации, прочность межфазного сцепления и морфология поверхности) и макропроизводительность (например, прочность на разрыв и блеск поверхности) изделия из стеклопластика, формованного с помощью RHCM, не установлены. Это делает обработку и настройку параметров RHCM большой слепотой. Следовательно, очень важно получить закон эволюции микроструктуры армированных термопластов, полученных с помощью процесса RHCM, чтобы выявить взаимосвязь между макроскопическими свойствами и микроструктурой продуктов RHCM.В этом исследовании RHCM с электронагревом используется для понимания различных механизмов воздействия температуры поверхности полости, которые регулируют предел прочности на разрыв и качество внешнего вида поверхности армированного полимерного продукта без линии сварки. Макроскопические свойства и микроструктура проверяются и анализируются с помощью сканирующего электронного микроскопа (SEM), широкоугольной дифракции рентгеновских лучей (WAXRD), динамического термомеханического анализа (DMA), Autodesk Moldflow ™, измерителя шероховатости и измерителя блеска поверхности.Исследуются взаимосвязи между макроскопическими свойствами, микроструктурой и обработкой продуктов RHCM.

2. Материалы и методы

2.1. Материалы

Испытательный материал, принятый в этом исследовании, — полипропилен с 30% коротких стекловолокон (поставляется Suzhou Yulian Engineering Plastics Co. Ltd., Китай) с плотностью 1,18 г / см 3 (ASTM D792), текучесть расплава скорость 1,8 г / 10 мин (ASTM: D1238) и температура теплового отклонения 140 ° C (ASTM: D648).

2.2. Экспериментальная установка и процедура

Используемое устройство RHCM с электронагревом (рис. 1 [28]) в основном состоит из электрических нагревательных стержней, термопары типа K и системы регулятора температуры пресс-формы MTS-32II (Beijing CHN-TOP Machinery Group Co.

| ||||||||||||||||||||||||||||||||||

И используются только образцы, полученные после стабилизации параметров процесса.Для каждого набора условий формования используют не менее пяти образцов для последующих измерений и анализа.

2.3. Подготовка образца

Положение образца выбрано, как показано на рисунке 2. Для облегчения описания образцы, отформованные с температурами поверхности полости 60, 90 и 120 ° C, обозначены как RHCM60, RHCM90 и RHCM120 соответственно. Все образцы для испытаний RHCM отбираются и обрабатываются на стороне неподвижной полуформы. Отлитые под давлением образцы помещают в жидкий азот и после этого ломают, как показано на рисунке 2.

2.4. Эксплуатационные испытания

Согласно ASTM D638 испытания на растяжение проводятся на универсальном испытательном приборе (INSTRON-8872, США). Шероховатость поверхности образца измеряется измерителем шероховатости (Mitutoyo SJ-410, Япония). Блеск поверхности образца измеряется в соответствии с ASTM D523 с использованием измерителя блеска (WGG-60, Tongfu Electromechanical Equipment Co., Ltd., Китай).

Шероховатость поверхности образца измеряется измерителем шероховатости (Mitutoyo SJ-410, Япония). Блеск поверхности образца измеряется в соответствии с ASTM D523 с использованием измерителя блеска (WGG-60, Tongfu Electromechanical Equipment Co., Ltd., Китай).

2.5. Анализ микроструктуры

Все изломанные поверхности для исследования последовательно полируются с помощью металлографической наждачной бумаги с размером частиц 300 #, 600 # и 1500 # на шлифовально-полировальном станке.Полированное сечение напылено золотом в вакууме; после этого микроструктуру образца наблюдают с помощью сканирующего электронного микроскопа (Hitachi S-4700, Япония). Напряжение сканирования составляет 15,0 кВ, применяется общее увеличение в 150 раз. Метод WAXRD используется для оценки кристалличности каждого указанного слоя по толщине образца. Положение образца специально выбирается по толщине, как показано на рисунке 2. WAXD выполняется с помощью рентгеновского дифракционного прибора X’Pert PRO (PANalytical B.V., Алмело, Нидерланды) с источником Cu Kα и средней длиной волны 0,154056 нм. Оборудование работает при 40 кВ и 40 мА при температуре окружающей среды с диапазоном угла дифракции (2 θ ) от 10 ° до 40 ° и скоростью сканирования 2 ° / мин. Прочность межфазного сцепления композитов GFRPP может быть охарактеризована тестом прямого доступа к памяти с использованием DMAQ800 (TA instruments, Америка). Прямоугольные образцы для испытаний (каждый 3 мм × 1 мм × 2 мм) нагревают от -20 до 40 ° C со скоростью 2 ° C / мин. Режим одиночного кантилевера используется для испытания образцов при амплитуде и частоте колебаний 10 мкм, м и 1 Гц, соответственно.

Autodesk Moldflow ™ используется для оценки распределения ориентации стекловолокна в направлении толщины образца. При моделировании свойства материала и соответствующие граничные условия устанавливаются в соответствии с параметрами, используемыми в реальных экспериментах CIM и RHCM.

3. Результаты и обсуждение

3.

1. Влияние процесса RHCM на многослойную микроструктуру GFRPP

1. Влияние процесса RHCM на многослойную микроструктуру GFRPPМикрофотографии многослойных структур, полученные с помощью SEM, показаны на рисунке 3, которые появляются в поперечных сечениях образцов CIM и RHCM60.В поперечном сечении образцов образец CIM демонстрирует отчетливую симметричную структуру скин-сдвиг-сердцевина, тогда как образцы RHCM представляют асимметричную многослойную структуру. Толщина слоев на неподвижной стороне формы значительно отличается от толщины слоев на подвижной стороне формы. Эта асимметричная структура в основном объясняется нагревом поверхности полости в фиксированной полуформы с технологией динамического контроля температуры формы, и она хорошо демонстрирует влияние различных температур нагрева на микроструктуру образцов RHCM.На рис. 4 показаны тенденции изменения толщины скин-слоя в образцах RHCM и CIM, полученных при различных температурах поверхности полости перед заполнением. На основе СЭМ-изображений поперечных сечений образца толщина многослойных слоев определяется путем усреднения нескольких измерений с помощью программного обеспечения JMICROVISION.

На рис. 5 (а) показано, что толщина скин-слоя образца уменьшается по мере увеличения температуры полости перед заполнением, и такую тенденцию к уменьшению можно интерпретировать как распределение градиента температуры.По сравнению с процессом RHCM, процесс CIM имеет самый большой градиент температуры между расплавом и поверхностью полости; следовательно, входящий расплав быстро охлаждается при контакте с поверхностью холодной полости и немедленно конденсируется и образует поверхностный слой, и, соответственно, образец CIM имеет самый толстый скин-слой. С повышением температуры градиент температуры уменьшается. Согласно вышеизложенному, нетрудно отсортировать толщину скин-слоя в порядке убывания, поскольку температура полости перед заполнением увеличивается.

На рисунке 5 (б) толщина слоя сдвига во всех образцах RHCM больше, чем толщина слоя сдвига в образце CIM. Согласно предыдущему анализу, процесс CIM дает самый толстый скин-слой. Очевидно, этот поверхностный слой обеспечивает лучший теплоизоляционный эффект для расплава и ослабляет теплообмен между расплавом и стенкой формы, а затем снижает градиент температуры ниже поверхностного слоя CIM; в результате толщина сдвигового слоя в образце CIM самая тонкая.По сравнению с образцом CIM, по мере дальнейшего увеличения температуры поверхности полости, теплоизоляционные характеристики скин-слоя еще больше ослабевают, и толщина сдвигового слоя образцов RHCM имеет убывающий порядок.

Согласно предыдущему анализу, процесс CIM дает самый толстый скин-слой. Очевидно, этот поверхностный слой обеспечивает лучший теплоизоляционный эффект для расплава и ослабляет теплообмен между расплавом и стенкой формы, а затем снижает градиент температуры ниже поверхностного слоя CIM; в результате толщина сдвигового слоя в образце CIM самая тонкая.По сравнению с образцом CIM, по мере дальнейшего увеличения температуры поверхности полости, теплоизоляционные характеристики скин-слоя еще больше ослабевают, и толщина сдвигового слоя образцов RHCM имеет убывающий порядок.

На рисунке 5 (c) можно увидеть, что толщина центрального слоя в образцах RHCM увеличивается с увеличением температуры поверхности полости, а толщина центрального слоя в образце CIM больше, чем в обработанных образцах RHCM. при температуре поверхности полости 60 и 90 ° C.Это явление можно объяснить тем фактом, что более толстый скин-слой в образце CIM имеет хороший теплоизоляционный эффект, градиент температуры в расплаве под скин-слоем меньше, и, следовательно, толщина внутреннего слоя в образце CIM относительно толще. В процессе RHCM разница температур между поверхностью полости и расплавом постепенно уменьшается с увеличением температуры поверхности полости; этим объясняется постепенное увеличение толщины слоя сердцевины.Когда температура поверхности полости повышается до 120 ° C, внутренний слой достигает максимальной толщины.

3.2. Влияние процесса RHCM на ориентацию волокна в микроструктуре GFRPP

Модель построена с использованием тетраэдрических элементов с 11 слоями, пересеченными в направлении толщины. На рисунке 6 показана сеточная модель, созданная с помощью программного обеспечения. Распределение ориентации волокон в различных слоях на стороне неподвижной полуформы получено с помощью моделирования Moldflow ™, как показано на Рисунке 7.

В процессе CIM слой сдвига имеет наивысшую ориентацию, армированную волокном, параллельно направлению потока, за ним следует поверхностный слой. Наблюдается случайная ориентация волокон в центральном слое. Эти результаты подтверждают опубликованные в литературе [6, 29, 30]. На рис. 7 (а) показаны тензоры ориентации волокон скин-слоя, полученные при различных температурах поверхности полости. По мере увеличения температуры поверхности полости скорость охлаждения и замерзания скин-слоя замедляется.Это дает достаточно времени для ориентации волокон в направлении потока, а также больше времени для релаксации молекулярной ориентации. При этом условии усиливаются как сдвиг, так и растяжение, связанные с эффектом ориентации молекул. Эти факторы оказывают противоположное влияние на ориентацию волокон поверхностного слоя, и конечные результаты ориентации волокон определяются этими двумя конкурирующими эффектами. Для RHCM60 эффекты сдвига и растяжения более преобладают в ориентации волокон скин-слоя; соответственно, этот образец имеет относительно более высокую ориентацию волокон скин-слоя, чем образец CIM.С другой стороны, поскольку скорость охлаждения расплава в RHCM90 ниже, чем в RHCM60, скин-слой находится в высокоэластичном состоянии в течение более длительного периода. Эффекты сдвига и растяжения слабее, потому что градиент скорости дополнительно уменьшается в этих условиях, а внутренние волокна претерпевают определенное случайное движение, основанное на эффекте высокотемпературной релаксации ориентированных полимерных макромолекулярных цепей. Все это позволяет образцу RHCM90 иметь относительно более низкую ориентацию волокон скин-слоя, чем образец CIM.В процессе RHCM120 скорость охлаждения самая низкая, релаксация ориентированной молекулярной цепи является наиболее достаточной, а ориентация волокон скин-слоя в основном неориентирована.

Наблюдается случайная ориентация волокон в центральном слое. Эти результаты подтверждают опубликованные в литературе [6, 29, 30]. На рис. 7 (а) показаны тензоры ориентации волокон скин-слоя, полученные при различных температурах поверхности полости. По мере увеличения температуры поверхности полости скорость охлаждения и замерзания скин-слоя замедляется.Это дает достаточно времени для ориентации волокон в направлении потока, а также больше времени для релаксации молекулярной ориентации. При этом условии усиливаются как сдвиг, так и растяжение, связанные с эффектом ориентации молекул. Эти факторы оказывают противоположное влияние на ориентацию волокон поверхностного слоя, и конечные результаты ориентации волокон определяются этими двумя конкурирующими эффектами. Для RHCM60 эффекты сдвига и растяжения более преобладают в ориентации волокон скин-слоя; соответственно, этот образец имеет относительно более высокую ориентацию волокон скин-слоя, чем образец CIM.С другой стороны, поскольку скорость охлаждения расплава в RHCM90 ниже, чем в RHCM60, скин-слой находится в высокоэластичном состоянии в течение более длительного периода. Эффекты сдвига и растяжения слабее, потому что градиент скорости дополнительно уменьшается в этих условиях, а внутренние волокна претерпевают определенное случайное движение, основанное на эффекте высокотемпературной релаксации ориентированных полимерных макромолекулярных цепей. Все это позволяет образцу RHCM90 иметь относительно более низкую ориентацию волокон скин-слоя, чем образец CIM.В процессе RHCM120 скорость охлаждения самая низкая, релаксация ориентированной молекулярной цепи является наиболее достаточной, а ориентация волокон скин-слоя в основном неориентирована.