Ремонт труб отопления сваркой — услуги сварщиков в Екатеринбурге

Несмотря на грамотную эксплуатацию и своевременное обслуживание, сантехнические устройства время от времени выходят из строя. И здесь совершенно нет никакой вины пользователей. При этом важно оперативно решать проблему, иначе домочадцы будут испытывать дискомфорт. Некоторые хозяева решаются на самостоятельные работы по сварке металлических труб, но при этом следует знать не только технологический процесс, но и иметь соответствующее оборудование.

Важно обратить внимание, что процесс этот отличается сложностью. Сварочные агрегаты представляют собой сложное оборудование. При проведении всех работ следует использовать специальную форму, которая защищает кожу мастера от ожога при работах. Успех задуманного в данном случае определяется и техникой безопасности.

В настоящее время достаточно востребована дуговая сварка, которая в отношении металлических труб может осуществляться двумя способами:

- с использованием поворота вокруг оси;

- без использования поворота вокруг оси.

Если при дуговой сварке используется вариант без поворота, то сварку следует осуществлять в несколько слоев, что позволяет добиться максимального эффекта.

Когда требуется сварка металлических труб небольшого диаметра, то работы выполняются одним непрерывным швом. Если необходимо соединить трубы большего диаметра, то важно применять шов прерывистого типа. Таким образом, можно добиться отлично эффекта в проведении сварочных работ, результат всегда радует.

Металлические трубы отопительной системы и сварочные работы

Задумывая проведение сварочных работ, следует понимать, что в этом процессе важно придерживаться определенного алгоритма действий. Благодаря этому можно добиться максимально качественного результата, при этом гарантируется безопасность человека. В процессе производства следует выделить проведение следующих этапов:

- работы по подготовке труб, для этого требуется выполнить чистку от остатков краски, грязевых отложений и ржавчины. Если проигнорировать данный этап, можно забыть об эффективности процесса;

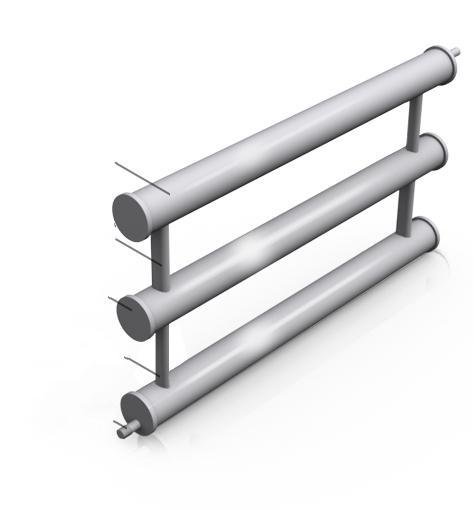

- трубы раскладывают на специальных стендах, где осуществляется сварка;

- для того, чтобы добиться минимального зазора в торцах, следует осуществить стяжку элементов;

- скрепление собранного стыка осуществляется с помощью сварочного прихвата;

- осуществляется сварка трубы встык.

Кстати, варка встык пользуется большей популярностью у специалистов. Считается, что так удается достигнуть максимально качественной и долговечной сварки.

Стоимость процесса сварки металлических труб

После того, как человек узнает, насколько сложен процесс сварки металлических труб, он сразу понимает, что лучше всего эту работу доверить настоящим профессионалам. Обратившись к услугам настоящих профессионалов, знающих толк в сварке систем отопления и водообеспечения, заказчики могут быть уверены в том, что результат будет радовать долгие годы эффективной работой сантехники. Иногда излишняя самонадеянность владельцев квартир и домов приводит к тому, что они берутся за работу, но не могут с ней справиться на высоком качественном уровне. В результате сантехника испорчена, нервы на пределе и жаль потраченного времени. Все это говорит о том, что лучшим решением станет доверить эту работу мастерам с высокой квалификацией.

Стоимость данных услуг определяется объемом работы и их сложностью. В иных случаях трубы металлические отличаются тонкими стенами, что доставляет немало хлопот при работе с ними. Только мастеру, имеющему высокую квалификацию, по силам справиться с поставленной задачей.

В иных случаях трубы металлические отличаются тонкими стенами, что доставляет немало хлопот при работе с ними. Только мастеру, имеющему высокую квалификацию, по силам справиться с поставленной задачей.

Все это говорит о том, что при выборе мастеров для проведения сварочных работ следует обращаться к услугам настоящих профессионалов, имеющих большой опыт работы в ремонте и обслуживании сантехники. Хорошо, если компания имеет на своем сайте отзывы клиентов, они помогут составить мнение о качестве предлагаемой услуги. Такой подход позволит разумно потратить средства на услуги мастеров сварочного дела. Это самым прямым образом скажется на качестве комфорта и уюта, а также определит презентабельный внешний вид интерьера. С этими задачами достаточно сложно справиться, если взяться за работу самостоятельно. Более того, можно легко нарушить целостность сантехнической системы.

| Виды услуг | Стоимость |

| Сварка труб | Договорная |

Сварка петель, щеколды,и. т.д. т.д. |

От 1000 руб |

| От 3000 руб | |

| Сварка кроватей,диванов, и.т.д. | От 1000 руб |

Сварка труб в труднодоступных местах

- Главная

- |

- Азбука сварки — Справочный раздел

- |

- Практические советы по сварке

Прокладка и ремонт трубопроводов зачастую ставят перед сварщиком сложные задачи. Особенно сложно работать с водопроводными трубами, трубами отопления газоснабжения. Это связано с близкой установкой таких труб к стенам. Часто те же трубы отопления прячут полностью в стене, что еще сильнее осложняет возможные работы. Есть ряд практических рекомендаций, которые должны помочь сварщикам при сварке труб в труднодоступных местах.

Газопроводные трубы обычно имеют небольшой диаметр. Это позволяет хорошо осматривать трубы даже при близкой установке к стене. Работы в этом случае проводятся сравнительно свободно.

Дополнительной помощью при сварке труб в труднодоступных местах будет использование зеркал. Зеркало устанавливается у стенки или под углом к месту сварки. В результате хорошо видно, как нужно двигать электрод и какой получается шов.

Если возникают проблемы с доступность задних частей труб, вариантом решения проблемы будет использование изогнутого композиционного электрода. Он имеет форму крючка и свободно заходит за трубу. В этом случае перед началом работ важно правильно выбрать параметры сварочного тока, чтобы соблюсти необходимые свойства дуги.

Если невозможно достать место сварки изогнутым электродом, можно выполнить внутренний или операционный шов. Для этого вырезается часть трубы на передней стороне, и сварка ведется через полученное отверстие.

TIG-сварка может проводиться аналогичным образом, но при этом достаточно сделать небольшое отверстие – чуть больше размера присадочного материала. Горелка подводится с обратной стороны к месту сварки, а присадочная проволока подается через зазор. Соответственно сварщик наблюдает за процессом через полученный зазор. Отверстие также заваривается после работы.

Еще одним вариантом сварки труб в труднодоступных местах является использование метода газосварки. В отличие от электрода газовую горелку удобнее подносить к месту сварки даже возле стены.

Дополнительные сложности возникают при необходимости сварки труб под потолком. В этом случае важно перед началом работ предусмотреть место для размещения сварочного аппарата. Он должен быть установлен таким образом, чтобы не мешать свободному перемещению сварщика и в то же время не было необходимости тянуть кабели соединения электродов.

Рекомендуется использовать все доступные способы для проведения сварки труб в труднодоступных местах. Например, работать изогнутым электродом и контролировать работу с помощью зеркала. Или провести сварку через зазор, а после – дополнительно сделать «заплатку» с помощью изогнутого электрода. Контроль результата с помощью зеркала нужно проводить в любом случае.

Предварительный подогрев труб и труб на строительной площадке

Дженнифер Даллос в

Изучите различные методы и правильное применение предварительного нагрева при сварке

ЭЛ ШЕРРИЛЛ, менеджер по поддержке продаж, Miller Electric Mfg. LLC, Эпплтон, Висконсин,

Перепечатано с разрешения: The AWS Welding Journal

Критические области сварки толстостенных труб или труб с определенным содержанием сплава, например хромомолибдена, часто требуют предварительного нагрева и, возможно, термообработки после сварки, чтобы уменьшить вероятность растрескивания и обеспечить достижение сварными швами требуемой прочности в соответствии с нормами и стандартами качества. . Это требование часто встречается на многих строительных площадках, включая электростанции, нефтеперерабатывающие заводы, нефтехимические заводы, магистральные трубопроводы и судостроение.

. Это требование часто встречается на многих строительных площадках, включая электростанции, нефтеперерабатывающие заводы, нефтехимические заводы, магистральные трубопроводы и судостроение.

Неправильный предварительный нагрев, вероятно, увеличит вероятность появления трещин и других проблем со сваркой, которые могут привести к дорогостоящим доработкам или несостоятельности сварных швов.

Подрядчики, которые выполняют этот тип сварки, часто получают инструкции по процедуре сварки по нагреву сварных швов, но они могут иметь ограниченные знания о том, почему необходим предварительный нагрев или как правильно подавать тепло. Они также могут не знать о различных доступных им методах нагревания.

Ресурс Американского общества сварщиков (AWS), используемый для справки при предварительном нагреве в полевых условиях, — AWS D10.10 «Рекомендуемые методы локального нагрева сварных швов в трубопроводах и трубах». Используя этот документ в сочетании с примерами из реальной жизни, в этой статье обсуждаются основные причины, по которым требуется предварительный нагрев, и рассматриваются три метода нагрева, обычно используемые сегодня на стройплощадках: индукция, открытое пламя и сопротивление.

Почему сварные швы предварительно нагреваются

Как подробно описано в D10.10, существует три причины для предварительного нагрева при сварке труб и труб:

• Для предотвращения водородного растрескивания металла шва или околошовной зоны. Это достигается предварительным подогревом за счет удаления влаги перед началом сварки, снижения скорости охлаждения сварного шва и увеличения скорости диффузии водорода;

• Для перераспределения напряжений затвердевания, возникающего при более медленном охлаждении, что позволяет увеличить время снижения внутренних напряжений; и

• Для снижения скорости охлаждения материалов, которые образуют твердые или хрупкие микроструктурные компоненты при слишком быстром охлаждении от температуры сварки.

Методы предварительного нагрева при сварке

Тип и толщина материала, сроки и бюджет проекта, а также наличие персонала и опыта являются факторами, которые следует учитывать при выборе метода предварительного нагрева для сварки труб на строительной площадке. Важно знать преимущества и недостатки каждого метода и влияние каждого из них на стоимость и эффективность проекта. В D10.10 обсуждается несколько методов нагрева, но наиболее часто на рабочих площадках используются три метода нагрева: индукционный, пламенный и резистивный.

Важно знать преимущества и недостатки каждого метода и влияние каждого из них на стоимость и эффективность проекта. В D10.10 обсуждается несколько методов нагрева, но наиболее часто на рабочих площадках используются три метода нагрева: индукционный, пламенный и резистивный.

Индукционный нагрев

Эта технология использовалась в течение десятилетий, но ее популярность растет благодаря портативному оборудованию, специально предназначенному для сварочных работ. Индукция использует электромагнитные поля, которые генерируют вихревые токи в основном металле, нагревая его изнутри — рис. 1. Индукционные аксессуары, такие как кабели или одеяла, генерируют магнитное поле и размещаются на детали или рядом с ней для обеспечения непрерывного контролируемого и равномерного нагрева. нагреваться везде, где расположены принадлежности.

D10.10 отмечает многочисленные преимущества индукционного нагрева, включая следующие:

• Высокая скорость нагрева из-за высокой удельной мощности;

• Быстрый нагрев по толщине, поскольку индукция не зависит исключительно от проводимости;

• Возможность обогрева узкой полосы, примыкающей к регионам, имеющим температурные ограничения;

• Более равномерный нагрев, позволяющий избежать локальных горячих точек;

• Нагревательные змеевики, обеспечивающие относительно долгий срок службы и с меньшей вероятностью выхода из строя во время нагрева по сравнению с оборудованием в других системах; и

• Общая эффективность нагрева с точки зрения преобразования частоты и эффективности катушки может превышать 90 % при правильной конструкции выходной цепи.

Другими заметными преимуществами являются быстрая установка и демонтаж, более безопасная среда благодаря тому, что нагревательный прибор остается холодным (нагревается только целевая часть), отсутствие токсичных паров и более низкий уровень шума. Индукционные источники питания также не имеют движущихся частей в силовой цепи, что делает их очень надежными.

Однако индукция имеет некоторые недостатки, в том числе следующие:

• Первоначальная стоимость оборудования может быть выше, чем у других источников тепла, но для тех, кто занимается отоплением на регулярной основе, многие индукционные системы окупаются за три-девять месяцев за счет сэкономленных средств.

• Некоторое оборудование может быть больше и менее портативным, чем другие варианты. Операторы использовали салазки или кран для перемещения более крупных машин. Тем не менее, портативность может быть менее важной проблемой теперь, когда доступно новое инверторное оборудование. Компания Miller уже много лет имеет в наличии систему мощностью 35 кВт и представила небольшой портативный блок мощностью 8 кВт весом 43 фунта, обеспечивающий гибкость и мобильность для предварительного обогрева рабочей площадки. Новые системы нагрева ArcReach® питаются от источников сварочного тока с поддержкой ArcReach, которые во многих случаях уже находятся на строительной площадке. Доступны новые инструменты с воздушным охлаждением, более быстрой наладкой и подогревом труб самых разных размеров.

Новые системы нагрева ArcReach® питаются от источников сварочного тока с поддержкой ArcReach, которые во многих случаях уже находятся на строительной площадке. Доступны новые инструменты с воздушным охлаждением, более быстрой наладкой и подогревом труб самых разных размеров.

Открытое пламя

При нагреве пламенем операторы сжигают топливный газ с помощью горелки, иногда со сжатым воздухом, и направляют пламя непосредственно на деталь. Он остается наиболее часто используемым методом обогрева на строительной площадке, главным образом потому, что он настолько хорошо знаком в отрасли, а стоимость начала его использования относительно низка. Скорее всего, он останется преобладающим методом, когда операции по предварительному нагреву требуются редко или от случая к случаю.

Однако в D10.10 указано, что нагрев пламенем является скорее искусством, чем наукой, и этот метод должен применяться с осторожностью и только опытным оператором, поскольку сварные конструкции могут быть серьезно повреждены при неправильном нагреве пламенем. При использовании этого метода довольно часто встречается неравномерный нагрев. Количество и концентрация тепла, передаваемого сварному шву, зависит от нескольких факторов, включая количество израсходованного топлива, полноту сгорания, регулировку пламени, расстояние между пламенем и сварным швом, манипулирование пламенем и контроль тепловых потерь в сварочный шов. атмосфера.

При использовании этого метода довольно часто встречается неравномерный нагрев. Количество и концентрация тепла, передаваемого сварному шву, зависит от нескольких факторов, включая количество израсходованного топлива, полноту сгорания, регулировку пламени, расстояние между пламенем и сварным швом, манипулирование пламенем и контроль тепловых потерь в сварочный шов. атмосфера.

D10.10 перечисляет преимущества пламенного нагрева следующим образом:

• Низкая стоимость; и

• Мобильность на рабочей площадке.

Существуют также недостатки пламенного нагрева, указанные в D10.10:

• Минимальная точность и повторяемость;

• Опасность неравномерного нагрева;

• Требуются большие навыки оператора; и

• Опасность повреждения материала при неправильном применении.

Дополнительными недостатками, о которых сообщают пользователи в полевых условиях, являются длительное время, необходимое для нагрева детали, связанной с подачей и обращением с топливным газом, а также очевидные риски безопасности при работе с открытым пламенем и побочными продуктами токсичного газа. Также поиск пропанового баллона с топливом на участке может привести к пустой трате времени. Несмотря на то, что первоначальные затраты на использование пламени невелики, текущие затраты на рабочую силу часто выше, потому что факел обслуживает человек, которому платят в течение длительных периодов времени, и обычно для предотвращения пожаров используется персонал для пожарной охраны. Кроме того, затраты на топливо увеличиваются из-за неэффективности нагрева пламенем, поскольку большая часть энергии пламени нагревает окружающий воздух больше, чем саму деталь.

Также поиск пропанового баллона с топливом на участке может привести к пустой трате времени. Несмотря на то, что первоначальные затраты на использование пламени невелики, текущие затраты на рабочую силу часто выше, потому что факел обслуживает человек, которому платят в течение длительных периодов времени, и обычно для предотвращения пожаров используется персонал для пожарной охраны. Кроме того, затраты на топливо увеличиваются из-за неэффективности нагрева пламенем, поскольку большая часть энергии пламени нагревает окружающий воздух больше, чем саму деталь.

Сопротивление

С помощью этого метода керамические прокладки с электрическим нагревом помещаются на основной металл. Плитки передают тепло за счет лучистого и проводящего тепла, когда подушечки касаются детали. Эта форма электрического нагрева существует уже несколько десятилетий и представляет собой простую технологию, иногда описываемую как использование элементов тостера для нагрева детали. Многие подрядчики по отоплению до сих пор используют этот метод и имеют обученный персонал для его использования.

Многие подрядчики по отоплению до сих пор используют этот метод и имеют обученный персонал для его использования.

D10.10 отмечает следующие преимущества резистивного нагрева:

• Стандартные нагреватели могут работать с деталями самых разных размеров и геометрических конфигураций;

• Способность поддерживать постоянный и равномерный нагрев;

• Возможность быстрой регулировки температуры; и

• Возможность для сварщиков работать в относительном комфорте без необходимости периодически останавливаться для повышения температуры предварительного нагрева.

К недостаткам относятся нагревательные элементы, которые могут перегореть во время обработки, и тот факт, что неправильные методы работы могут привести к короткому замыканию элемента на трубу, что приведет к образованию дугообразных участков.

Дополнительные наблюдения о недостатках резистивного нагрева от пользователей в полевых условиях включают следующее:

• Источники питания тяжелые и неэффективные, что требует больших перепадов мощности на объекте.

• Для каждой группы керамических колодок требуется жгут проводов и термопара для питания и управления. На некоторых рабочих площадках жгуты проводов доставляются грузовиками и натягиваются по всей площадке.

• Время установки и демонтажа больше, чем при использовании других методов.

• Случайные отказы контактных площадок или залипание выходов могут привести к возникновению холодных или горячих участков, поэтому необходимо контролировать контактные площадки для предотвращения повреждения деталей.

• Проблемы безопасности со стороны пользователей включают опасность ожога из-за горячих соединительных проводов к контактным площадкам, а также опасность поражения электрическим током, когда керамические шарики отрываются от контактных площадок, а разъемы имеют оголенный электрический провод и не подлежат ремонту при необходимости.

Правильный способ подачи тепла

После выбора метода нагрева пользователи должны применять тепло таким образом, чтобы обеспечить правильную температуру детали. Чтобы соответствовать требованиям норм, в спецификации процедуры сварки для данной работы будут указаны минимальная и максимальная температуры предварительного нагрева, а также необходимая продолжительность предварительного нагрева. Требования к температуре обычно зависят от состава и толщины основного материала. Хотя процедура обычно определяет температуру и площадь покрытия, D10.10 помогает пользователям с настройкой выбранного метода нагрева, контроля температуры и изоляции, если это необходимо.

Чтобы соответствовать требованиям норм, в спецификации процедуры сварки для данной работы будут указаны минимальная и максимальная температуры предварительного нагрева, а также необходимая продолжительность предварительного нагрева. Требования к температуре обычно зависят от состава и толщины основного материала. Хотя процедура обычно определяет температуру и площадь покрытия, D10.10 помогает пользователям с настройкой выбранного метода нагрева, контроля температуры и изоляции, если это необходимо.

Во время предварительного нагрева сварщики или помощники сварщиков должны контролировать температуру материала между проходами сварки, чтобы убедиться, что она остается в требуемом диапазоне. В зависимости от метода нагрева это измерение может быть выполнено с помощью мелков, термопар, инфракрасных термометров или тепловизионных камер. Регистраторы температуры также можно использовать для записи температуры во время предварительного нагрева, и может потребоваться документация.

Предварительный подогрев на рабочей площадке

Многие важные сварные швы труб, выполненные в полевых условиях, требуют предварительного нагрева, чтобы снизить риск растрескивания и потенциальный отказ сварного шва. Как указано в D10.10, существует несколько методов предварительного нагрева рабочей площадки, хотя некоторые из них менее эффективны и гибки, чем другие. Знание плюсов и минусов каждого метода и выбор того, который лучше всего подходит для конкретного применения, наряду с правильным применением тепла, может помочь сэкономить время и деньги и обеспечить высокое качество сварных швов. Обсудите варианты нагрева с местным дистрибьютором или представителем производителя, чтобы определить, какой метод лучше всего подходит для конкретной детали или сварного шва.

Как указано в D10.10, существует несколько методов предварительного нагрева рабочей площадки, хотя некоторые из них менее эффективны и гибки, чем другие. Знание плюсов и минусов каждого метода и выбор того, который лучше всего подходит для конкретного применения, наряду с правильным применением тепла, может помочь сэкономить время и деньги и обеспечить высокое качество сварных швов. Обсудите варианты нагрева с местным дистрибьютором или представителем производителя, чтобы определить, какой метод лучше всего подходит для конкретной детали или сварного шва.

Рис. 1 — Индукционный нагрев обеспечивает равномерную площадь нагрева, что позволяет легко достичь и оставаться в пределах даже строгого температурного диапазона.

Труба сварная из хромомолибденовой стали для электростанций

Рис. 1. Термическая обработка после сварки требует контроля температуры в четыре этапа для снятия напряжения, вызванного сваркой.

В связи с чрезвычайными ситуациями с электричеством по всей стране и избытком природного газа к концу этого десятилетия планируется построить от 300 до 400 новых электростанций. Техническое обслуживание и ремонт стареющих электростанций в США также идут быстрыми темпами, поскольку коммунальные предприятия стараются поддерживать высокую мощность своих блоков.

Независимо от того, строите ли вы новый объект или модернизируете старый, коммунальные предприятия и проектировщики стремятся сократить затраты на производство и материалы. Кроме того, коммунальным компаниям нужны системы, способные выдерживать более высокие температуры и рабочее давление, чтобы повысить эффективность работы и производительность. Чтобы удовлетворить эти потребности, конструкторы выбирают высоколегированные стали, а изготовители, монтажники и подрядчики должны использовать оборудование и методы, которые помогают им работать быстро и эффективно.

Усовершенствованный хром-молибден

В то время как на электростанциях, построенных в 1970-х годах, использовалась сталь 21/4Cr-1Mo (P22), сегодня все чаще используется модифицированная сталь 9Cr-1Mo-V (P91).

«За последние три года мы наблюдаем экспоненциальный рост спецификации P91 для главных паропроводов, коллекторов, труб и парогенераторов-утилизаторов [HRSG] в Соединенных Штатах», — говорит В.Ф. Ньюэлл-младший, ЧП, вице-президент компании Euroweld Ltd., Мурсвилль, Северная Каролина, поставщика специальных сварочных материалов и оборудования (www.euroweld.com). Ньюэлл возглавляет новый подкомитет для написания стандарта D10 Американского общества сварщиков (AWS) для сварки современных хромомолибденовых сталей, в том числе в 9до диапазона 12Cr.

P91 значительно прочнее P22 при повышенных температурах. P91 обычно позволяет уменьшить толщину стенки как минимум в соотношении 2 к 1. Если стена тоньше, нагрузка на вешалки будет меньше. Кроме того, стенка, которая на 50 процентов тоньше, требует меньше времени для сварки и требует меньшего количества присадочного металла.

«С дизайнерской точки зрения это прекрасный материал, — говорит Ньюэлл. «С точки зрения производства, P91 представляет некоторые проблемы. Предварительный нагрев и термообработка после сварки являются обязательными и абсолютно важными для срока службы сплава. Изготовители и монтажники должны научиться работать с ним».

Предварительный нагрев и термообработка после сварки являются обязательными и абсолютно важными для срока службы сплава. Изготовители и монтажники должны научиться работать с ним».

Принесите тепло — но контролируйте его

В зависимости от применения сварки P91 коды, применимые к электростанциям и нефтеперерабатывающим заводам, могут включать ASME B31.1 Power Piping, ASME B31.3 Chemical Plant and Petroleum Refinery Pipes, ASME Section I Детали энергетических котлов, ASME, раздел VIII, сосуды под давлением, работающие под давлением, и ASME, раздел III — Раздел I, ядерные компоненты.

Сварка P91 обычно требует предварительного нагрева соединения, поддержания температур между проходами, водородной прокалки и термообработки после сварки (PWHT). Предварительный нагрев, обычно до 400-500 градусов по Фаренгейту, удаляет влагу и тем самым снижает содержание водорода. Водородное охрупчивание может привести к холодному растрескиванию сварного шва. По этой же причине для P9 рекомендуются водородные запекания. 1, если сварной шов охлаждается до температуры окружающей среды

температура перед ПТО.

1, если сварной шов охлаждается до температуры окружающей среды

температура перед ПТО.

Предварительный нагрев также снижает температурный градиент между основным материалом и сварочной ванной и улучшает свариваемость за счет снижения количества тепла, необходимого для выполнения сварного шва, и снижения склонности к образованию горячих трещин.

Сварка более толстых материалов и высоколегированных сталей обычно требует поддержания минимального предварительного нагрева и максимальной температуры между проходами. Если материал охлаждается ниже минимальной температуры между проходами, могут возникнуть проблемы с удерживанием или водород может загрязнить сварной шов. Если материал становится слишком горячим, что может произойти при многопроходной сварке, некоторые стали могут потерять свою коррозионную стойкость. С Р91, дело более практичное: выше 600 градусов сварочная ванна обычно становится слишком жидкой и трудно контролируемой.

Рис. 2. Современные источники питания для индукционного нагрева могут весить всего 165 фунтов и помещаются на небольшой колесной тележке вместе с регулятором температуры, регистратором и охладителем воды.

2. Современные источники питания для индукционного нагрева могут весить всего 165 фунтов и помещаются на небольшой колесной тележке вместе с регулятором температуры, регистратором и охладителем воды.

PWHT требует контроля температуры в четыре этапа, чтобы уменьшить напряжение, вызванное сваркой. В следующем примере описываются четыре фазы с P9.1 и соответствует ASME B31.1 (см. , рис. 1 ). Однако всегда обращайтесь к соответствующему коду за процедурными подробностями и никогда не работайте по памяти.

- Контроль температуры. Сварка обычно может быть доведена до этой температуры, как правило, 600 градусов, без каких-либо ограничений по времени.

- Повышение контрольной температуры. После достижения контрольной температуры код требует контролируемого повышения температуры не более чем на 600 градусов в час, разделенных на половину максимальной толщины, но ни в коем случае не более чем на 600 градусов в час.

- Замачивание или поддержание температуры.

Это температура снятия стресса. Для толстостенных сварных изделий P91 эта температура обычно составляет 1400 ± 25 градусов. Другие сплавы могут иметь температуру от 1100 до 1400 градусов. Время замачивания зависит от толщины материала. Один час на дюйм является обычным для большинства сплавов, но Newell рекомендует толстостенным (более 3/4 дюйма) компонентам P91 иметь минимальное

время замачивания два часа.

Это температура снятия стресса. Для толстостенных сварных изделий P91 эта температура обычно составляет 1400 ± 25 градусов. Другие сплавы могут иметь температуру от 1100 до 1400 градусов. Время замачивания зависит от толщины материала. Один час на дюйм является обычным для большинства сплавов, но Newell рекомендует толстостенным (более 3/4 дюйма) компонентам P91 иметь минимальное

время замачивания два часа. - Управление охлаждением. По истечении времени выдержки материал необходимо охлаждать с контролируемой скоростью, чтобы предотвратить нагрузку на деталь, которая может привести к растрескиванию. Как правило, контрольно-охлаждающая скорость такая же, как и контрольно-температурная — охлаждение с 1400 до 600 градусов со скоростью не более 400 градусов в час. Ниже 600 градусов сварка может охлаждаться на воздухе до температуры окружающей среды.

Снятие напряжения восстанавливает пластичность. Без пластичности при температуре окружающей среды силовые трубопроводы и другие хромомолибденовые компоненты могут не выдержать гидростатических испытаний и других аспектов этапов изготовления, транспортировки, запуска и остановки.

По словам Ньюэлла, «до снятия напряжений нередко можно увидеть сварную деталь P91 после сварки с твердостью по шкале С по шкале Роквелла от 40 до 50 и вязкостью по Шарпи с V-образным надрезом всего 3 футо-фунта. После PWHT, P91 значительно более пластичен. Его твердость по шкале С по шкале Роквелла падает до 20, а прочность по Шарпи с V-образным надрезом может увеличиваться до 40–70 футо-фунтов, в зависимости от типа сварки.

Ньюэлл говорит, что он не может не подчеркнуть, что P91 не дает прощения, когда производители и монтажники не могут должным образом снять напряжение с материала. — диаметр трубы, внутренний диаметр (ID) и внешний диаметр (OD) трубы P91 могут иметь значительный температурный градиент (от 50 до 100 градусов), если процедура и техника не будут тщательно оценены и квалифицированы, поэтому монтажники должны принести ID и OD температуры как можно ближе друг к другу

Новая индукционная технология

Современные системы индукционного нагрева могут нагревать детали до 1500 градусов. Новые системы индукционного нагрева отличаются от своих ранних аналогов. В системах индукционного нагрева 1970-х годов использовались источники питания размером с небольшой автомобиль, которые требовали огромного количества первичной энергии. В старых системах также были медные трубы для передачи энергии индукции и для потока охлаждающей воды.

Новые системы индукционного нагрева отличаются от своих ранних аналогов. В системах индукционного нагрева 1970-х годов использовались источники питания размером с небольшой автомобиль, которые требовали огромного количества первичной энергии. В старых системах также были медные трубы для передачи энергии индукции и для потока охлаждающей воды.

Современные более совершенные системы индукционного нагрева используют компактную, легкую и энергоэффективную инверторную технологию. Современные источники питания для индукционного нагрева весят от 165 до 500 фунтов, а некоторые из них могут поместиться на небольшой колесной тележке вместе с регулятором температуры, регистратором и охладителем воды (см. 9).0023 Рисунок 2 ).

По словам Ньюэлла, технологические достижения упростили систему, так что оператор может научиться пользоваться ею за считанные минуты.

Он говорит, что при использовании всех методов термообработки после сварки необходимо тщательно оценить и принять во внимание опыт работы с диаметром трубы, толщиной материала, ориентацией сварного шва и другими факторами, такими как дымовые трубы, которые могут повлиять на нагрев и охлаждение. во внимание.

во внимание.

Что касается предварительного нагрева, Ньюэлл говорит: «Индукционный нагрев позволяет предварительно нагревать материал за короткое время и позволяет легко контролировать межпроходную температуру во время сварки. Преимущество индукционной технологии в том, что она поддерживает температуру без искусственного подвода большего количества тепла, чем необходимо. Дополнительным преимуществом для операторов является то, что катушка индукционного нагрева не нагревается. прикреплены, и они не обожгутся» (см. Рисунок 3 .)

Рисунок 3: При индукционном нагреве электрический ток протекает через катушку, создавая магнитное поле в детали. Быстро меняющееся магнитное поле создает вихревые токи в детали, вызывая выделение тепла. Это похоже на тепло, выделяемое в трансформаторе. Катушки не нагреваются, поэтому сварку можно выполнять, пока катушка еще прикреплена.

Индукционный нагрев в действии

Осенью 2001 года система индукционного нагрева мощностью 25 киловатт использовалась в проекте по установке нового выходного коллектора промежуточного нагрева (пар высокого давления проходит через коллектор в турбину). Коллекторная труба имела длину 82 фута (две секции по 41 футу) и 30-дюймовую трубу. диаметром и 0,5 дюйма. толщина стены. Пять основных соединений и два предохранительных клапана нуждались в сварке. Материал был P22, а

система индукционного нагрева использовалась на всех соединениях, кроме одного.

Коллекторная труба имела длину 82 фута (две секции по 41 футу) и 30-дюймовую трубу. диаметром и 0,5 дюйма. толщина стены. Пять основных соединений и два предохранительных клапана нуждались в сварке. Материал был P22, а

система индукционного нагрева использовалась на всех соединениях, кроме одного.

«Система индукции, которую мы использовали, была компьютеризирована и проста в эксплуатации», — сказал старший руководитель проекта. «Мы запрограммировали его так, чтобы суставы нагревались до нужной температуры в нужное время».

В соответствии с разделом 1 ASME эти температуры представляли собой температуру предварительного нагрева и промежуточного прохода 450 градусов, а также температуру PWHT 1300 градусов в течение 105 минут. Для обеспечения качества данные о температуре термопары системы индукционного нагрева записывались на дискету и могли быть вызваны для целей проверки.

«Мы изолировали соединения и обмотали их индукционной катушкой в течение часа», — отмечает менеджер.