Как варить трубы электросваркой правильно – пошаговое руководство

Содержание:

Подбор электродов

Разновидности сварных швов и соединений труб

Предварительные работы с деталями

Процесс сварки

Тонкости электросварки

Собираем соединения

Работа с поворотными и неповоротными стыками

Проверка надежности соединений

Правила техники безопасности при работе со сварочным аппаратом

В процессе ведения домашнего хозяйства нередки случаи, когда требуется соорудить какую-либо конструкцию из обычных труб или профиля. Зачастую для этих целей применяются легкие и удобные в монтаже пластиковые трубы, а также стальные изделия с резьбовыми креплениями. Однако в данной статье мы рассмотрим, как правильно сварить трубу для отопления или других необходимых систем в вашем доме, ведь упомянутые выше варианты не всегда приемлемы и целесообразны.

Подбор электродов

Первое, что вам понадобится для выполнения сварочных работ с трубами отопления или другими сооружениями, это электроды.

Под электродом понимают тонкий стальной стержень со специальным покрытием, которое позволяет обеспечить устойчивую дугу в процессе электросварки труб, и задействовано в формировании сварного шва, а также предотвращает окисление металла.

Классификация электродов предполагает разделение по типу сердцевины и разновидности внешнего покрытия.

По типу сердцевины бывают такие электроды:

- С неплавящейся серединкой. Материалом для такой продукции служит графит, электротехнический уголь или вольфрам.

- С плавящейся серединкой. В данном случае в качестве сердечника служит проволока, толщина которой зависит от типа сварочных работ.

Что касается внешней оболочки, то множество электродов, которые встречаются на рынке, стоит разделить на несколько групп.

Итак, покрытие может быть:

- Целлюлозное (марка С). Эти изделия применяются главным образом для выполнения сварочных работ с трубами крупных сечений. Например, для монтажа магистралей для транспортировки газа или воды.

- Рутилово-кислотное (RA). Такие электроды оптимальны для сварки металлических труб отопления или водопровода. В данном случае сварочный шов покрывается небольшим слоем шлака, который легко удаляется постукиванием.

- Рутиловое (RR). Данный тип электродов дает возможность получить очень аккуратные сварочные швы, а образующийся в процессе работы шлак очень просто удаляется. Преимущественно такие электроды используются в местах угловых соединений или при наваривании второго или третьего слоя.

- Рутилово-целлюлозное (RC). Подобными электродами можно выполнять сварочные работы абсолютно в любой плоскости. В частности, они очень активно применяются для создания длинного вертикального шва.

- Основное (B). Такие изделия можно назвать универсальными, ведь они подходят для сваривания толстостенных труб, деталей, эксплуатация которых будет производиться при отрицательных температурах. При этом образуется пластичный качественный шов, который не трескается и не деформируется со временем. Читайте также: «Разновидности электродов для сварки труб – выбираем подходящие».

Прежде чем приступать к работе, рекомендуем вам проконсультироваться со своими знакомыми сварщиками на предмет разновидности электродов, которыми они предпочитают пользоваться. В каждом конкретном случае это будут разные марки, ведь в продаже может быть доступно большое множество марок, причем отличное от города к городу.

Что нужно отметить отдельно, так это наличие прямой связи между ценой и качеством электродов. Не раз был проверен на практике тот факт, что дешевые расходные материалы не позволяют выполнить правильную сварку труб с необходимым уровнем качества.

Поэтому не стоит экономить на этой статье расходов, ведь в результате они могут возрасти намного больше.

Разновидности сварных швов и соединений труб

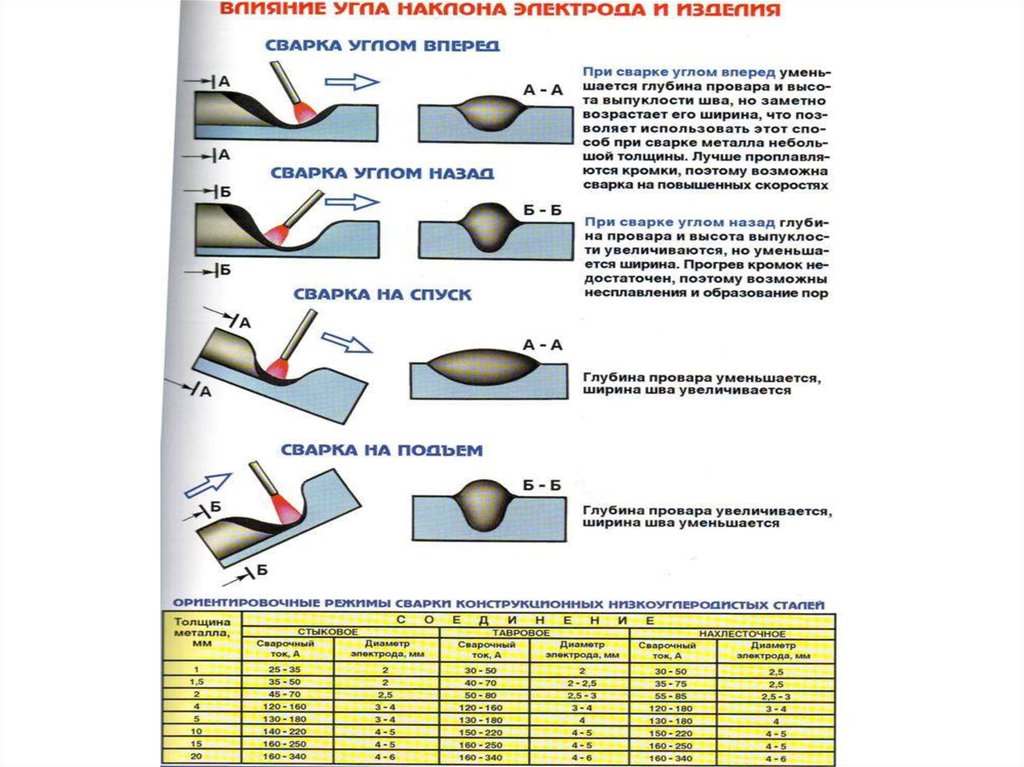

Способов, как варить трубы электросваркой, может быть несколько:

- размещая детали встык – в данном случае отрезки трубы находятся точно напротив друг друга;

- соединение в тавр – эта технология сварки труб подразумевает, что два куска трубы размещены перпендикулярно, в форме буквы «Т»;

- скрепление внахлест – в таком варианте один из кусков трубы развальцовывается, чтобы его можно было надеть на другой;

- угловое соединение – то есть, две детали размещены под углом 45° или 90°.

При выполнении сварки труб электросваркой могут выполняться такие швы:

- горизонтальные – в таком случае свариваемые трубы расположены вертикально;

- вертикальные – это швы на вертикальном участке трубы;

- потолочные – в данном случае электрод помещают в нижней части детали, над головой работника;

- нижние – соответственно, швы, для выполнения которых нужно наклоняться вниз.

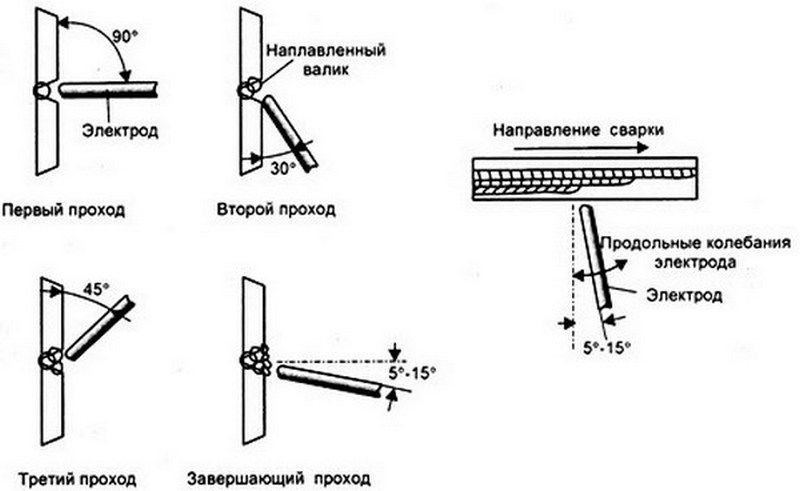

Обращаем ваше внимание, что при работе со стальными трубами соединение должно быть встык, с обязательным провариванием места стыковки по толщине стенки изделия. Оптимальным в данном случае будет использование нижнего поворотного шва.

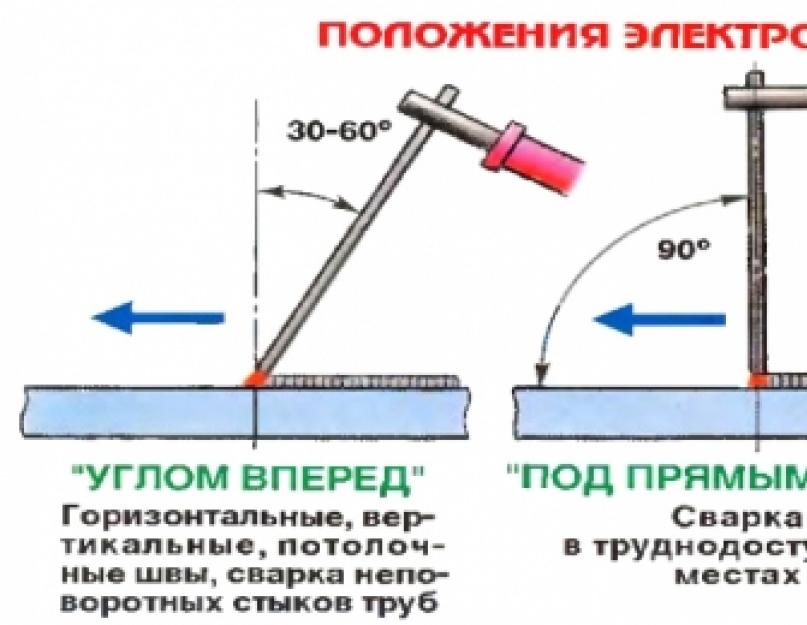

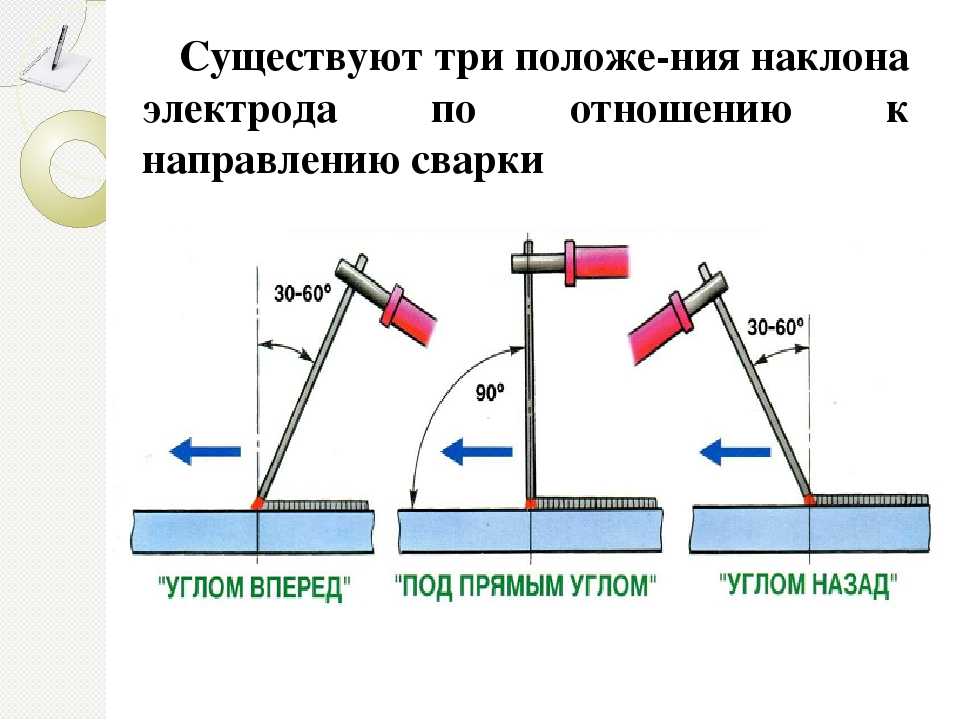

Есть еще несколько рекомендаций, как сваривать трубы электросваркой:

- При проведении сварочных работ следует держать электрод под углом в 45° или чуть меньше, тогда расплавленный металл будет попадать внутрь свариваемой трубы в гораздо меньшем количестве.

- Если вы выполняете соединение в тавр или встык, то вам понадобятся 2-3 мм электроды. При этом сила тока, оптимальная для надежной герметизации системы, составляет в пределах 80-110 ампер.

- Для надежного проваривания соединения внахлест сила тока должна быть увеличена до 120 ампер, а электроды можно использовать аналогичные.

- Оптимальная высота сварного шва должна составлять 3 мм над поверхностью трубы.

Отдельно стоит остановиться на профилированных изделиях. Сваривание таких труб надо проводить точечно. Это значит, что сначала прихватывают две точки с противоположных сторон профиля, потом переходят на две другие точки, и так до тех пор, пока вся труба не прогреется. После этого приступают к выполнению сплошного сварного шва по периметру трубы.

Предварительные работы с деталями

Перед тем как сварить круглую трубу, ее нужно подготовить к работе, то есть провести предварительную обработку стыков и уточнить все тонкости. Для этого сначала проводится диагностика труб на соответствие ряду технических характеристик, предъявляемых к монтируемой системе, в частности, водопроводу (прочитайте: «Какая сварка водопроводных труб лучше – виды и особенности сварки»).

Согласно инструкции должны быть соблюдены такие условия:

- Геометрические размеры.

- Наличие сертификата качества, в частности, если это трубопровод для питьевой воды.

- Идеально круглая форма труб – никакие дефекты торцов в виде приплюснутого или овального сечения не допускаются.

- Одинаковая толщина стенок труб по всей их протяженности.

- Химический состав изделий должен соответствовать ГОСТам РФ для тех или иных систем. Данная информация выясняется из технической документации или лабораторными исследованиями.

Далее можно приступать, собственно, к подготовке труб к стыковке и сварке.

Процесс подготовки включает такие стадии:

- проверяют ровность среза на торце трубы – он должен быть равен 90º;

- торец и участок в 10 мм от него нужно тщательно зачистить до появления металлического блеска;

- все следы масел, ржавчины, красок следует удалить и обезжирить поверхность на торце трубы.

Последнее, о чем нужно позаботиться – правильная конфигурация торца.

Угол раскрытия кромки должен составлять 65º, а показатель притупления – 2 мм. Дополнительная обработка позволит добиться требуемых параметров.

Такую работу можно выполнить фаскоснимателем, торцевателем или шлифовальной машиной. Профессионалы, работающие с трубами больших диаметров, пользуются фрезерными станками или газовыми и плазменными резаками.

Процесс сварки

Когда вся предварительная подготовка позади, можно браться за сварку. Если у вас нет необходимых навыков, и вы никогда раньше не выполняли подобных работ, сначала рекомендуем попрактиковаться на лишних кусках труб, чтобы не испортить всю систему.

Тонкости электросварки

Если производится сваривание труб круглой формы, то шов на них должен быть непрерывным. Это значит, что как только работа начата, ее нельзя прерывать, пока не образуется сплошной сварной шов. В случае работы с поворотными и неповоротными стыками сварка труб отопления электросваркой должна выполняться в несколько слоев. Их количество будет зависеть от толщины стенок трубы.

Их количество будет зависеть от толщины стенок трубы.

Зависимость количества слоев от параметров стенки выражается в таких величинах:

- 2 слоя сварочного шва выполняют на трубах с толщиной стенки до 6 мм;

- если стенки колеблются в пределах 6-12 мм толщины, потребуется 3 слоя;

- все прочие изделия, толщина стенок которых еще больше, нуждаются в наложении 4 слоев шва.

Стоит отметить, что каждый последующий слой сварки можно наносить только после полного остывания предыдущего. Перед нанесением весь образовавшийся шлак необходимо удалить. Читайте также: «Как правильно варить трубы электросваркой – теория и практика от мастера».

Кроме того, стоит учесть ряд важных особенностей:

- Какую полярность и ток нужно применять (постоянный или переменный), будет зависеть от толщины стенки труб, их материала и оболочки электродов. Вся информация должна быть указана в инструкции к электродам.

- Толщина электродных стержней влияет на силу тока, необходимую для сварки. Прикинуть этот показатель можно, умножив толщину стержня на 30 или 40. Так вы сможете вычислить силу тока в амперах и выставить ее на сварочном оборудовании.

- Скорость выполнения работ не имеет регламентированной величины. Просто нужно следить, чтобы дуга не оставалась в одной точке слишком долго, иначе, кромка прогорит, и все придется начинать сначала.

Чтобы облегчить себе работу, перед началом сварки газовых труб электросваркой можно выполнить сборку стыков.

Собираем соединения

Этот процесс следует выполнять в такой последовательности:

- Трубы следует зафиксировать в тисках или ином приспособлении, соединив их встык. Далее место соединения с помощью электрода нужно прихватить в 2-3 местах. Если это будут только 2 точки, то сделайте их с противоположных сторон окружности.

- В случае, когда точка соединения сделана только одна, окончательное проваривание стыка нужно начинать с противоположной стороны.

- Обратите внимание, что толщина электрода для труб с толщиной стенок в пределах 3 мм должна составлять не более 2,5 мм.

И еще немного полезной информации относительно техники выполнения сварного шва.

Если вы работаете с трубами, толщина стенок которых превышает 4 мм, то их соединение выполняется двумя швами – корневым, проходящим по всей толщине стали, и валковым, представляющим собой валик 3 мм высотой.

Выполняя вертикальные швы на трубах сечением 30-80 мм, сваривание производится в два шага – сначала делают шов на ¾ длины, а далее – все остальное.

Когда вы делаете горизонтальный шов в несколько слоев, в каждый последующий подход электрод должен перемещаться в противоположном направлении.

Конечные (замковые) точки шва, выполняемого в несколько слоев, нужно размещать в разных местах.

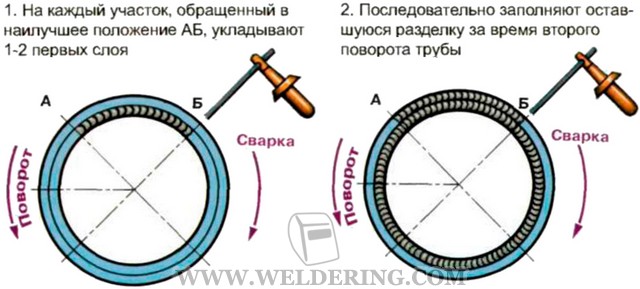

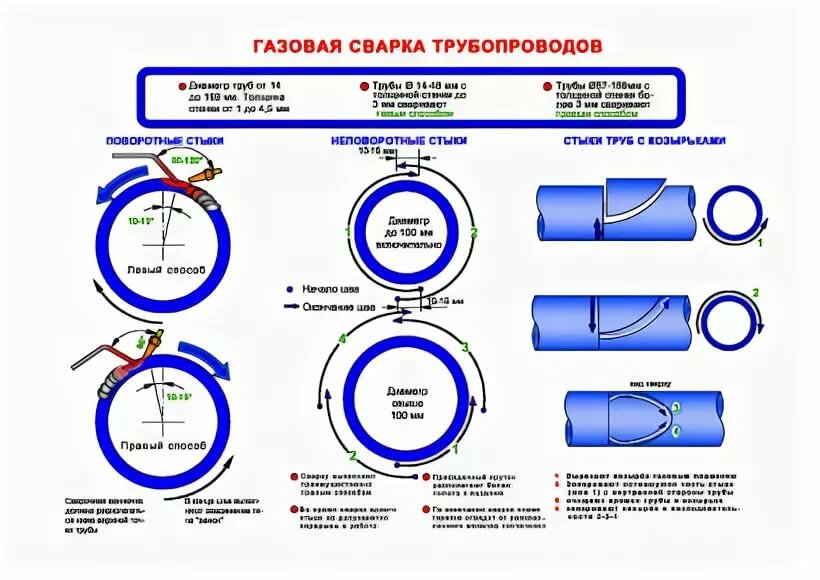

Работа с поворотными и неповоротными стыками

Техника, как сварить трубы разного диаметра с поворотными и неповоротными стыками требует отдельного упоминания (прочитайте также: «Как выполняется сварка неповоротных стыков труб – пошаговое руководство»).

Среди правил выполнения таких работ можно привести следующие:

- Поворотные стыки будет удобно выполнять во вращателе. Желательно, чтобы скорость выполнения работы и вращения механизма была одинаковой.

- Место контакта металла с дугой (сварочная ванна) должна располагаться на 30º ниже верхней точки трубы, установленной во вращатель, с противоположной направлению вращения стороны.

- Такую работу можно выполнять и вручную. Для этого трубу каждый раз проворачивают на 60-110º, чтобы с ней было удобно работать.

Однако наиболее сложной будет работа при развороте трубы на 180º.

В таком случае сварку лучше разделить на 3 стадии:

- В первую очередь приваривают в 1-2 слоя 2/4 сечения трубы по внешнему радиусу сгиба.

- Далее трубу разворачивают и доваривают оставшуюся часть шва, выполнив сразу все слои.

- В конце труба еще раз проворачивается, и на внешней части сгиба добавляют оставшиеся слои шва.

Сваривание неповоротных стыков выполняется в две стадии.

Методика работы такова:

- Трубу нужно визуально разделить на два отрезка. Шов в данном случае получится одновременно и горизонтальным, и вертикальным, и потолочным.

- Сваривание начинают с нижней точки окружности, плавно перемещая электрод к верхней точке. Таким же образом проводят работу с противоположной стороны.

- При этом дуга делается короткой, по длине равной ½ толщины сердечника электрода.

- Высота валкового шва может достигать 2-4 мм, все зависит от толщины стенки трубы.

Заключительным этапом сварочных работ является контроль качества соединений.

Проверка надежности соединений

Зачастую контроль над качеством сварного шва и герметичностью системы вам придется выполнять самостоятельно путем визуального осмотра.

Для этого сначала шов нужно очистить от шлака и простучать его легким молотком. Далее визуально осматривают сам шов на наличие в нем сколов, порезов или трещин, плохо проваренных кусков или прожогов насквозь, а также прочих дефектов.

Последним этапом будет замер толщины шва. Для этого можно использовать стандартные приборы, а также щупы, шаблоны и прочие приспособления.

Обратите внимание, что газотранспортную или водопроводную систему нужно еще проверить на герметичность. Для этого выполняют пробный пуск жидкости под давлением.

Правила техники безопасности при работе со сварочным аппаратом

Немаловажным моментом при проведении любых электротехнических работ, в том числе сваривания металлических труб, является соблюдение правил техники безопасности. Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Поэтому перед началом работ следует выполнить следующие действия:

- жилы, проводящие ток, и компоненты сварочного аппарата должны быть изолированы;

- корпус сварочного оборудования и дополнительные приборы нужно заземлить;

- спецодежда и рукавицы должны быть абсолютно сухими;

- надеть галоши или постелить резиновый коврик в небольшом по размеру помещении для дополнительной изоляции;

- чтобы уберечь глаза и лицо, при работе следует надеть защитный щиток.

Итоги

Таким образом, мы частично рассказали, как следует выполнять сварочные работы на электрическом оборудовании. Безусловно, чтобы работа была успешной, у вас должны быть некоторые практические навыки. Тем не менее благодаря информации, изложенной в материале, вы будете знать, с чего начинать практиковаться. При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

Сварка труб под давлением и врезка в водопровод

Содержание статьи:

Сварка труб под давлением и врезка в водопроводСварка труб под давлением представляет собой большую сложность даже для опытных сварщиков, не говоря уже о новичках. Постоянно идущая вода из трубы мешает нормально гореть сварочной дуге, вследствие чего очень трудно получить требуемую температуру плавления металла.

Кроме того, при сварке водопроводных труб под давлением, образуется большое количество пара, который мешает качественно проводить сварочные работы. И, тем не менее, в данной статье сайта о ручной дуговой сварке mmasvarka.ru, будут даны советы по поводу того, как варить трубы под давлением.

Какими электродами варить водопроводные трубы

По праву лучшими электродами для сварки водопроводных труб под давлением уже долгое время считаются:

Электроды УОНИ 13/15 — универсальные высококачественные электроды для ММА сварки, которые дают возможность отремонтировать протекающие трубы. Сварочный шов, сформированный электродами УОНИ 13/15, имеет высокое сочетание пластичности, прочности и вязкости, что в свою очередь, позволяет заварить свищи и другие разрушения на водопроводных трубах.

Сварочный шов, сформированный электродами УОНИ 13/15, имеет высокое сочетание пластичности, прочности и вязкости, что в свою очередь, позволяет заварить свищи и другие разрушения на водопроводных трубах.

Электроды МГМ-50К — сравнительно новый вид электродов, которые оптимизированы для сварки трубопроводов под давлением. Особенность сварки электродами МГМ-50К заключается в том, что вокруг дуги образуется газовый пузырь, способный оттеснить пар и даже жидкость, находящуюся под не слишком большим давлением. Все это упрощает сварочные работы, связанные с ремонтом водопроводных труб, а также даёт возможность в срок осуществить ремонтные работы.

Сварка труб под давлением

Придерживаясь нижеприведённых советов, вы существенно сможете облегчить работы связанные с ремонтом водопроводных труб под давлением:

- Во время сварки трубы, когда из неё идёт вода, силу тока на сварочном аппарате следует увеличить. В таком случае электрод не будет все время прилипать к трубе из-за того, что металл слишком быстро остывает.

- Перед сваркой труб под давлением, электроды следует прокалить. В таком случае можно добиться более качественной и стабильной дуги, которая, в свою очередь, будет быстрее испарять просачивающуюся воду со свища.

- Выбор постоянного или переменного тока для сварки водопроводных труб, зависит не только от напора водяного слоя, но и от толщины металла, который требуется заварить.

Так, например, сварка на переменном токе, даёт возможность формировать более мощную дугу. Поэтому варить «переменкой» можно даже трубы под высоким давлением.

При этом качество сварочного шва оставляет желать лучшего. В свою очередь, сварка на постоянном токе, позволяет глубоко проплавить металл и добиться большей прочности сварочного соединения.

Как заварить свищ в трубе с водой под давлением

Рассмотрим на конкретном примере, как можно заварить свищ (небольшое отверстие) в трубе под давлением:

- Выберите такую позицию, с которой можно было бы легко разглядеть повреждение на трубе;

- Старайтесь держать электрод перпендикулярно дефекту, дабы уменьшить объем воды, попадающей на электрод;

- Ведите работу сверху вниз, до тех пор, пока свищ не будет заварен.

Чтобы заварить свищ в водопроводной трубе под давлением, сначала нужно наплавить некоторое количество металла в верхней части повреждения. Затем, ударив несколько раз по нему молотком, постарайтесь уплотнить дефект и остановить, тем самым, обильное образование пара.

После этого, нужно продолжить устранение свища, таким образом, до тех пор, пока отверстие в трубе не будет полностью перекрыто. Цикл, снова и снова, продолжается сверху вниз, не без участия молотка. После того, как вода перестанет бежать из трубы, следует усилить дефектное место, уменьшив при этом значение сварочного тока.

Врезка в водопровод под давлением

И хотя на сегодняшний день существуют специальные седелки для врезки в водопровод под давлением, многие, до сих пор, используют сварку для этих целей. Как врезаться в водопроводную трубу под давлением?

В первую очередь, нужно подготовить металлический патрубок требуемого диаметра, на одном конце которого была бы нарезана резьба. На резьбу обязательно накручивается шаровой кран, с предварительным уплотнением (сантехническим льном или фум-лентой).

На резьбу обязательно накручивается шаровой кран, с предварительным уплотнением (сантехническим льном или фум-лентой).

Выбрав место врезки, и очистив трубу от грязи и ржавчины, можно приступать к выполнению сварочных работ:

- Приложите патрубок с краном к трубе для врезки, после чего обварите его по кругу. Работа эта непростая, ведь нужно не прожечь металл трубопровода, сохранив при этом его целостность;

- Через открытый кран на патрубке, просверлите отверстие в трубопроводе, используя для этих целей дрель и длинное сверло по металлу;

- После того, как из трубы пойдёт вода, быстро перекройте кран.

Таким образом, можно не только заварить свищ в водопроводной трубе под давлением, но и врезаться в действующий трубопровод.

Поделиться в соцсетях

Предварительный подогрев труб и трубопроводов на строительной площадке

В критических случаях сварки труб часто требуется предварительный подогрев и, возможно, термическая обработка после сварки, чтобы уменьшить вероятность образования трещин. Изучение различных методов и правильное применение предварительного нагрева при сварке может помочь сэкономить время и деньги.

Изучение различных методов и правильное применение предварительного нагрева при сварке может помочь сэкономить время и деньги.

Неправильный предварительный нагрев, вероятно, увеличит вероятность появления трещин и других проблем со сваркой, что может привести к дорогостоящим доработкам или повреждению сварных швов.

Ресурс Американского общества сварщиков (AWS), используемый для справки при предварительном нагреве в полевых условиях: AWS D10.10, Рекомендуемая практика локального нагрева сварных швов трубопроводов и труб . Используя этот документ в сочетании с примерами из реальной жизни, в этой статье обсуждаются основные причины, по которым требуется предварительный нагрев, и рассматриваются три метода нагрева, обычно используемые сегодня на стройплощадках: индукция, открытое пламя и сопротивление.

Зачем нужен предварительный подогрев сварных швов

Как подробно описано в D10.10, существует три причины для предварительного подогрева при сварке труб и труб:

— Чтобы предотвратить водородное растрескивание в металле сварного шва или в околошовной зоне. Это достигается предварительным подогревом за счет удаления влаги перед началом сварки, снижения скорости охлаждения сварного шва и увеличения скорости диффузии водорода;

Это достигается предварительным подогревом за счет удаления влаги перед началом сварки, снижения скорости охлаждения сварного шва и увеличения скорости диффузии водорода;

— Для перераспределения напряжений затвердевания, возникающего при более медленном охлаждении, что позволяет увеличить время уменьшения внутренних напряжений; и

— Для снижения скорости охлаждения материалов, которые образуют твердые или хрупкие микроструктурные компоненты при слишком быстром охлаждении от температур сварки.

Методы предварительного нагрева при сварке

Тип и толщина материала, сроки и бюджет проекта, а также наличие персонала и опыта являются факторами, которые следует учитывать при выборе метода предварительного нагрева для сварки труб на строительной площадке. В D10.10 обсуждается несколько методов нагрева, но наиболее часто на рабочих площадках используются три метода нагрева: индукционный, пламенный и резистивный.

Индукционный нагрев

Эта технология используется уже несколько десятилетий, но ее популярность растет благодаря портативному оборудованию, специально предназначенному для сварочных работ. Индукция использует электромагнитные поля, которые генерируют вихревые токи в основном металле, нагревая его изнутри — рис. 1. Индукционные аксессуары, такие как кабели или одеяла, генерируют магнитное поле и размещаются на детали или рядом с ней для обеспечения непрерывного контролируемого и равномерного нагрева. нагреваться везде, где расположены принадлежности.

Индукция использует электромагнитные поля, которые генерируют вихревые токи в основном металле, нагревая его изнутри — рис. 1. Индукционные аксессуары, такие как кабели или одеяла, генерируют магнитное поле и размещаются на детали или рядом с ней для обеспечения непрерывного контролируемого и равномерного нагрева. нагреваться везде, где расположены принадлежности.

Рис. 1 — Индукционный нагрев обеспечивает равномерную площадь нагрева, что позволяет легко достичь и оставаться в пределах даже строгого температурного диапазона.

D10.10 отмечает многочисленные преимущества индукционного нагрева (рис. 2), в том числе следующие:

-Высокие скорости нагрева за счет высокой удельной мощности;

— Быстрый нагрев по толщине, поскольку индукция не зависит исключительно от проводимости;

-Возможность обогрева узкой полосы, прилегающей к областям, имеющим температурные ограничения;

-Более равномерный нагрев, позволяющий избежать локальных горячих точек;

— Нагревательные змеевики, обеспечивающие относительно долгий срок службы и с меньшей вероятностью выхода из строя во время нагрева по сравнению с оборудованием в других системах; и

— Общая эффективность нагрева с точки зрения преобразования частоты и эффективности катушки может превышать 90% при правильной конструкции выходной цепи.

Рис. 2 — Некоторые из преимуществ индукционного нагрева, отмеченные D10.10, включают более равномерный нагрев, который позволяет избежать локальных горячих точек, хорошую общую эффективность нагрева и быстрый нагрев по толщине.

Тем не менее, у индукционных систем есть некоторые недостатки, в том числе следующие:

— Первоначальная стоимость оборудования может быть выше, чем у других источников тепла, но для тех, кто нагревает на регулярной основе, многие индукционные системы окупают себя в от трех до девяти месяцев с полученными сбережениями.

— Некоторое оборудование может быть больше и менее портативным, чем другие варианты. Операторы использовали салазки или кран для перемещения более крупных машин. Тем не менее, портативность может быть менее важной проблемой теперь, когда доступно новое инверторное оборудование. Компания Miller уже много лет имеет в наличии систему мощностью 35 кВт и представила небольшой портативный блок мощностью 8 кВт весом 43 фунта, обеспечивающий гибкость и мобильность для предварительного обогрева рабочей площадки. Новые системы нагрева ArcReach® питаются от источников сварочного тока с поддержкой ArcReach, которые во многих случаях уже находятся на строительной площадке. Доступны новые инструменты с воздушным охлаждением, более быстрой наладкой и подогревом труб самых разных размеров — рис. 3.

Новые системы нагрева ArcReach® питаются от источников сварочного тока с поддержкой ArcReach, которые во многих случаях уже находятся на строительной площадке. Доступны новые инструменты с воздушным охлаждением, более быстрой наладкой и подогревом труб самых разных размеров — рис. 3.

Рис. 3 — Кабели с воздушным охлаждением для индукционного нагрева обеспечивают гибкость и экономят время при предварительном нагреве сварки на строительной площадке, устраняя необходимость в охладителе, изоляции или кабельных соединениях с жидкостным охлаждением. Гибкие кабели могут быть согнуты или приданы такой форме, чтобы они лучше всего подходили к свариваемой трубе или детали.

Открытое пламя

При нагреве пламенем операторы сжигают топливный газ с помощью горелки, иногда со сжатым воздухом, и направляют пламя непосредственно на деталь — рис. 4. Это остается наиболее часто используемым методом нагрева. на строительной площадке, в основном потому, что он хорошо знаком в отрасли, а стоимость начала его использования относительно невелика. Скорее всего, он останется преобладающим методом, когда операции по предварительному нагреву требуются редко или от случая к случаю.

Скорее всего, он останется преобладающим методом, когда операции по предварительному нагреву требуются редко или от случая к случаю.

Рис. 4 — Сварщик использует пламенный нагрев трубопровода перед сваркой.

Однако в D10.10 указано, что нагрев пламенем является скорее искусством, чем наукой, и этот метод должен применяться с осторожностью и только опытным оператором, поскольку сварные изделия могут быть серьезно повреждены при неправильном нагреве пламенем. . При использовании этого метода довольно часто встречается неравномерный нагрев. Количество и концентрация тепла, передаваемого сварному шву, зависит от нескольких факторов, включая количество израсходованного топлива, полноту сгорания, регулировку пламени, расстояние между пламенем и сварным швом, манипулирование пламенем и контроль тепловых потерь в сварочный шов. атмосфера.

D10.10 перечисляет преимущества пламенного нагрева следующим образом:

— Низкая стоимость; и

— Мобильность на рабочей площадке.

Существуют также недостатки пламенного нагрева, указанные в D10.10:

— Минимальная точность и воспроизводимость;

— Риск неравномерного нагрева;

— Требуются большие навыки оператора; и

— Риск повреждения материала при неправильном применении.

Дополнительными недостатками, о которых сообщают пользователи в полевых условиях, являются длительное время, необходимое для нагрева детали, связанное с подачей и обращением с топливным газом, а также очевидные риски безопасности при работе с открытым пламенем и побочными продуктами токсичного газа.

Сопротивление

С помощью этого метода керамические прокладки с электрическим нагревом помещаются на основной металл. Плитки передают тепло за счет лучистого и проводящего тепла, когда подушечки касаются детали. Эта форма электрического нагрева существует уже несколько десятилетий и представляет собой простую технологию, иногда описываемую как использование элементов тостера для нагрева детали. Многие подрядчики по отоплению до сих пор используют этот метод и имеют обученный персонал для его использования.

Многие подрядчики по отоплению до сих пор используют этот метод и имеют обученный персонал для его использования.

D10.10 отмечает следующие преимущества резистивного нагрева:

-Стандартные нагреватели могут работать с деталями самых разных размеров и геометрических конфигураций;

-Способность поддерживать непрерывный и равномерный нагрев;

-Возможность быстрой регулировки температуры; и

— Способность сварщиков работать в относительном комфорте без необходимости периодически останавливаться для повышения температуры предварительного нагрева.

К недостаткам относятся нагревательные элементы, которые могут перегореть во время обработки, а также тот факт, что неправильные методы работы могут привести к короткому замыканию элемента на трубу с образованием дугообразных участков.

Дополнительные наблюдения пользователей в полевых условиях о недостатках резистивного нагрева включают следующее:

— Источники питания тяжелые и неэффективные, что требует больших перепадов мощности на объекте.

— Для каждой группы керамических прокладок требуется жгут проводов и термопара для питания и управления ими. На некоторых рабочих площадках жгуты проводов доставляются грузовиками и натягиваются по всей площадке.

— Время установки и отключения больше, чем при использовании других методов.

— Случайные отказы контактных площадок или залипание выходов могут привести к возникновению холодных или горячих точек, поэтому необходимо контролировать контактные площадки, чтобы предотвратить повреждение деталей.

— Проблемы безопасности со стороны пользователей включают опасность ожога из-за горячих соединительных проводов к контактным площадкам, а также опасность поражения электрическим током, когда керамические шарики отрываются от контактных площадок, а разъемы имеют оголенный электрический провод и не подлежат ремонту при необходимости.

Правильный способ подачи тепла

После выбора метода нагрева пользователи должны подавать тепло таким образом, чтобы обеспечить надлежащую температуру детали. Чтобы соответствовать требованиям норм, в спецификации процедуры сварки для данной работы будут указаны минимальная и максимальная температуры предварительного нагрева, а также необходимая продолжительность предварительного нагрева. Требования к температуре обычно зависят от состава и толщины основного материала. Хотя процедура обычно определяет температуру и площадь покрытия, D10.10 помогает пользователям с настройкой выбранного метода нагрева, контроля температуры и изоляции, если это необходимо.

Чтобы соответствовать требованиям норм, в спецификации процедуры сварки для данной работы будут указаны минимальная и максимальная температуры предварительного нагрева, а также необходимая продолжительность предварительного нагрева. Требования к температуре обычно зависят от состава и толщины основного материала. Хотя процедура обычно определяет температуру и площадь покрытия, D10.10 помогает пользователям с настройкой выбранного метода нагрева, контроля температуры и изоляции, если это необходимо.

Во время предварительного нагрева сварщики или помощники сварщиков должны контролировать температуру материала между проходами сварки, чтобы убедиться, что она остается в требуемом диапазоне. В зависимости от метода нагрева это измерение может быть выполнено с помощью мелков, термопар, инфракрасных термометров или тепловизионных камер. Регистраторы температуры также можно использовать для записи температуры во время предварительного нагрева, и может потребоваться документация.

Предварительный подогрев на рабочей площадке

Многие критические сварные швы труб, выполненные в полевых условиях, требуют предварительного нагрева, чтобы снизить риск растрескивания и возможность разрушения сварного шва. Как указано в D10.10, существует несколько методов предварительного нагрева рабочей площадки, хотя некоторые из них менее эффективны и гибки, чем другие. Знание плюсов и минусов каждого метода и выбор того, который лучше всего подходит для конкретного применения, наряду с правильным применением тепла, может помочь сэкономить время и деньги и обеспечить высокое качество сварных швов. Обсудите варианты нагрева с местным дистрибьютором или представителем производителя, чтобы определить, какой метод лучше всего подходит для конкретной детали или сварного шва.

Как указано в D10.10, существует несколько методов предварительного нагрева рабочей площадки, хотя некоторые из них менее эффективны и гибки, чем другие. Знание плюсов и минусов каждого метода и выбор того, который лучше всего подходит для конкретного применения, наряду с правильным применением тепла, может помочь сэкономить время и деньги и обеспечить высокое качество сварных швов. Обсудите варианты нагрева с местным дистрибьютором или представителем производителя, чтобы определить, какой метод лучше всего подходит для конкретной детали или сварного шва.

Эта статья была написана Элом Шерил (Al Sherrill) (менеджер по поддержке продаж в индукционном оборудовании, Miller Electric Mfg. LLC) для Американского общества сварщиков.

Новая технология предварительного нагрева трубного проката в цехах

Большинство сварных швов труб, выполненных в производственных цехах, являются прокатными, и нетрудно понять, почему. Вращение трубы во время сварки обеспечивает множество преимуществ, в том числе простоту получения качественных сварных швов за счет исключения сварки в нерабочем положении; снижение утомляемости сварщика; и повышение производительности за счет более высокой скорости подачи проволоки и увеличения скорости наплавки.

Предварительный нагрев трубы также является обычной практикой, которая помогает снизить вероятность отказа сварного шва. Это необходимо для соблюдения норм или требований к качеству, когда труба изготовлена из хромового сплава, имеет толщину более 1 дюйма или хранится в условиях с температурой ниже 50 градусов по Фаренгейту.

Существует множество методов предварительного нагрева, каждый из которых имеет свои преимущества и недостатки. Однако прокатка трубы во время сварки ограничивает возможности успешного предварительного нагрева, поддержания температуры предварительного нагрева и соблюдения температур между проходами. В данной статье рассматривается новая технология — прокатный индукционный нагрев — доступная для предварительного нагрева катаной трубы в условиях цеха. Он позволяет использовать преимущества сварки катаных труб, а также решает некоторые проблемы, связанные с другими популярными методами нагрева, такими как открытое пламя и резистивный нагрев.

Как сравнить индукционный нагрев?

Индукционный нагрев существует уже несколько десятилетий, но в прошлом он не очень хорошо подходил для сварки в рулонах из-за нагревательных кабелей, которые приходилось оборачивать вокруг трубы. Однако в новой технологии индукционной прокатки, эксклюзивной для Miller Electric Mfg. Co., используется индуктор, который устанавливается на трубу и не мешает вращению трубы. Индуктор работает на стандартной трубной стойке и подключается к источнику питания ProHeat™ 35.

Однако в новой технологии индукционной прокатки, эксклюзивной для Miller Electric Mfg. Co., используется индуктор, который устанавливается на трубу и не мешает вращению трубы. Индуктор работает на стандартной трубной стойке и подключается к источнику питания ProHeat™ 35.

Как и в случае со стандартным индукционным нагревом, новая технология сварки в рулонах использует бесконтактный метод для быстрого нагрева проводящих металлов путем подачи тока в деталь. Индукция не использует нагревательный элемент или пламя для передачи тепла. Вместо этого через устройство проходит переменный ток, создавая вокруг него магнитное поле. Когда магнитное поле проходит через проводящую заготовку, оно создает вихревые токи внутри детали. Сопротивление металла борется с протеканием вихревых токов, выделяя тепло в детали. Деталь становится собственным нагревательным элементом, нагреваясь изнутри, что делает индукцию очень эффективной, поскольку в процессе теряется мало тепла.

Эта технология помогает решить многие проблемы безопасности, эффективности и качества, связанные с некоторыми другими популярными методами предварительного нагрева труб.

Многие производственные цеха используют открытое пламя горелки просто потому, что это простой метод, отчасти из-за его быстрой и простой настройки. Кроме того, во многих из этих мастерских уже есть горелка под рукой, поэтому сварщики знакомы с оборудованием, а первоначальные инвестиционные затраты ниже.

Однако предварительный нагрев открытым пламенем может быть довольно неэффективным методом по сравнению с прокатным индукционным нагревом, поскольку большая часть тепла теряется в окружающий воздух, а в долгосрочной перспективе он, как правило, более дорог из-за использования расходных материалов. Это также представляет угрозу безопасности и создает пары. В частности, при использовании этого метода повышается вероятность ожога; требует хранения взрывоопасных газов, обычно пропана или пропилена; и рабочие постоянно подвергаются воздействию паров угарного газа. Другой проблемой является непостоянный нагрев, так как область непосредственно под пламенем нагревается сильнее, чем остальная часть детали.

Нагрев сопротивлением, при котором используются керамические грелки, обернутые вокруг детали, представляет собой электрическую форму предварительного нагрева, на которую могут полагаться некоторые производственные цеха. Керамические прокладки, используемые в резистивном нагреве, часто нагреваются до 2000 градусов по Фаренгейту, поэтому перед удалением им необходимо дать остыть, чтобы избежать возможности ожога. Это требует охлаждения, а также более длительный процесс настройки увеличивает время на этапе предварительного нагрева. Кроме того, кабели и провода, необходимые для резистивного нагрева, делают этот метод менее подходящим для сварки в рулонах.

Сопротивление обычно осуществляется на контрактной основе, то есть производственные цеха платят подрядчикам по отоплению за поставку оборудования и людей, выполняющих работу. Этот контракт означает отсутствие затрат на техническое обслуживание оборудования для магазина, но может привести к увеличению времени и затрат в долгосрочной перспективе, чтобы каждый раз привлекать для работы внешнего подрядчика. Процессы настройки и охлаждения, используемые при резистивном нагреве, также означают, что подрядчик может бездействовать в ожидании готовности следующей детали, что может увеличить расходы.

Процессы настройки и охлаждения, используемые при резистивном нагреве, также означают, что подрядчик может бездействовать в ожидании готовности следующей детали, что может увеличить расходы.

Производительность и простота использования

Технология индукционной прокатки спроектирована так, чтобы ее можно было так же легко и быстро настроить, как и метод открытого пламени. Его также легко перемещать или перемещать. Шарнирный рычаг и роликовый индуктор устанавливаются на стандартную трубную подставку, поэтому сварщик может выровнять индукционную головку на трубе. Источник питания распознает насадку, поэтому пользователям нужно только установить максимальную мощность и время. Время настройки значительно сокращается по сравнению с другими электрическими системами предварительного нагрева.

Индукционный нагрев может быстро довести деталь до температуры и поддерживать постоянную производительность машины, что делает его хорошим вариантом для получения постоянного уровня температуры. Эта скорость и постоянство помогают сделать его эффективным методом нагрева для сварщиков.

Эта скорость и постоянство помогают сделать его эффективным методом нагрева для сварщиков.

Сравнение безопасности

Безопасность на рабочем месте и расходы на компенсацию работникам являются серьезной проблемой для работодателей. Ведь наименее продуктивным работником является тот, кто не может работать из-за производственной травмы. Согласно предварительным данным Бюро трудовой статистики, в 2012 году в результате пожаров и взрывов на рабочем месте погибло 116 человек. Эти статистические данные делают пожары и взрывы шестой по частоте причиной смерти на рабочем месте.

Соображения безопасности и вероятность ожога являются недостатками как открытого пламени, так и резистивного нагрева. Индукция не имеет элемента для передачи тепла, поскольку тепло генерируется внутри детали. Это снижает вероятность ожога и создает более безопасную среду для сварщика. Индукционный нагрев (и резистивный нагрев) также устраняет необходимость хранения взрывоопасных газов, что устраняет эти потенциальные опасности.

Также учитываются усталость и комфорт работника. При открытом пламени горелка нагревает окружающий воздух, а при индукционном нагреве тепло выделяет только предмет. Этот фактор способствует созданию более комфортной среды и может помочь снизить утомляемость оператора.

Дым, дым и шум, создаваемые методом открытого пламени, также создают менее комфортные условия для сварщиков, влияя на утомляемость и безопасность. Вероятность возникновения этих проблем снижается при использовании индукционного нагрева (а также резистивного нагрева).

Консистенция при нагревании

Поддержание постоянной температуры особенно важно, особенно при сварке современных высокопрочных сталей. Однако метод с открытым пламенем требует непрерывной ручной проверки температуры, а температура внутри детали может варьироваться. При резистивном нагреве используемые керамические прокладки могут выгорать по отдельности, что приводит к неравномерному нагреву.

Технология индукционной прокатки обеспечивает постоянную теплоотдачу по мере прокатки трубы, обеспечивая более равномерный нагрев всей детали, уменьшая количество горячих и холодных участков. Технология предлагает максимальную температуру предварительного нагрева 600 градусов по Фаренгейту в прокатных применениях, и она может предварительно нагревать трубы диаметром 8 дюймов и более. Для нагрева больших диаметров можно использовать несколько систем.

Технология предлагает максимальную температуру предварительного нагрева 600 градусов по Фаренгейту в прокатных применениях, и она может предварительно нагревать трубы диаметром 8 дюймов и более. Для нагрева больших диаметров можно использовать несколько систем.

Соображения стоимости

Поскольку резистивное нагревание часто выполняется на контрактной основе, это может повлечь за собой более высокие затраты для производственных цехов. Отопление открытым пламенем имеет меньшие первоначальные затраты, но в долгосрочной перспективе является более дорогим из-за использования расходных материалов и потенциально более высоких затрат из-за проблем с безопасностью. Метод открытого пламени также требует дополнительного персонала для наблюдения за огнем во время процесса нагрева, что увеличивает общую стоимость и влияет на производительность.

Первоначальные инвестиции в прокатный индукционный нагрев выше, но окупаемость инвестиций увеличивается в течение срока службы оборудования. Это более эффективная технология и, следовательно, менее затратная почасовая работа. Это также может окупиться за счет повышения производительности и повышения безопасности.

Это более эффективная технология и, следовательно, менее затратная почасовая работа. Это также может окупиться за счет повышения производительности и повышения безопасности.

В то время как индукционная прокатка предназначена исключительно для процесса предварительного нагрева, источник питания, к которому она подключается, совместим с другими аксессуарами и инструментами. Это означает, что оборудование можно использовать для других функций, включая прогрев водородом, термоусадку и термообработку после сварки, что повышает универсальность и ценность инвестиций.

В заключение

Важно учитывать вопросы безопасности, качества и защиты окружающей среды, связанные с различными методами предварительного нагрева. Поскольку все большее число рабочих мест требует электрического предварительного нагрева, возможность использования индукционного нагрева при сварке катаных труб может повысить производительность, качество и безопасность и предоставить производственные цеха жизнеспособной альтернативой.

Предварительный нагрев трубы перед сваркой и прокатка трубы во время сварки являются обычными и важными методами в производственных цехах. Технология прокатного индукционного нагрева предлагает преимущества сварки прокатных труб, а также решает некоторые проблемы, связанные с другими популярными методами нагрева.

Предварительный нагрев и поддержание постоянной межпроходной температуры при сварке вращающихся труб затруднены. Узнайте, как катящийся индуктор ProHeat™ сочетает в себе преимущества индукционного нагрева с вращением трубы во время сварки, что приводит к повышению производительности, повышению безопасности оператора и снижению утомляемости рабочего — и все это упрощает выполнение качественных сварных швов.

Индукция — более безопасный и эффективный метод нагрева.