- Стыки и детали колонн

- Не удается найти страницу | Autodesk Knowledge Network

- Расчет монтажного стыка пояса балки на высокопрочных болтах

- Чертежи элементов металлических конструкций

- Опорные узлы балки | buildingbook.ru

- Балки и металлоконструкции балочного типа от завода ПСК «ТИТАН». Москва. Россия.

- Металлические колонны, стоимость изготовления на Заводе САРРЗ

- В связи с изменениями производственной программы Саратовского резервуарного завода выпуск данного оборудования завершен.

- Проектирование и изготовление стальных колонн

- Классификация металлических колонн

- Конструкция стальных колонн

- Поперечное сечение металлической колонны

- Сплошные и сквозные металлические колонны

- Схемы сплошностенных и сквозных типов колонн

- Колонны постоянного или переменного сечения

- Схемы ступенчатой и раздельной колонн и колонны постоянного сечения

- Схемы стальных колонны и решеток

- Центрально-сжатые и внецентренно-сжатые металлические колонны

- Как заказать изготовление металлических колонн у Саратовского резервуарного завода?

- В связи с изменениями производственной программы Саратовского резервуарного завода выпуск данного оборудования завершен.

- Простые соединения — SteelConstruction.

- [вверх] Типы простых соединений

- [вверх] Процедуры проектирования

- [вверх] Совместное рассмотрение

- [наверх] Стоимость

- [вверх] Стандартные соединения

- [вверху] Соединения балка-балка и балка-колонна

- [вверху] Гибкие соединения концевой пластины

- [вверху] Ребристые пластины

- [вверху] Соединители колонн

- [вверх] Основания колонн

- [вверху] Соединения жесткости

- [вверху] Специальные соединения

- [вверх] Список литературы

- [вверх] Дополнительная литература

- [вверх] Ресурсы

- [вверху] См. Также

- этапов сборки.(а) Бетонная колонна. (б) Стальная балка. (c) Бетон …

- Детализация соединений двутавровой балки с колонной CHS с внешними пластинами диафрагмы для сейсмических воздействий

- Соединительная балка — обзор

- Изготовление стальных стыков двутавровой балки и колонны с лазерной резкой с минимальным количеством сварных швов

- Строительные методы, преимущества и применение в строительстве

- Анализ механического поведения болтовых соединений балка-колонна с различными конструктивными формами

- 1. Введение

- 2. Модель конечных элементов и экспериментальная проверка

- 2.1. Модель конечных элементов

- 2.2. Экспериментальная проверка

- 3. Сравнение механического поведения полужестких суставов

- 3.1. Подробная информация о соединениях

- 3.2. Создание модели конечных элементов

- 3.3. Сравнение механического поведения

- 3.4. Сравнение гистерезисного поведения

- 3.5. Сравнение способности рассеивания энергии

- 3.6. Сравнение характеристик разрушения

- 3.8. Сравнение характеристик шарниров

- 4. Выводы

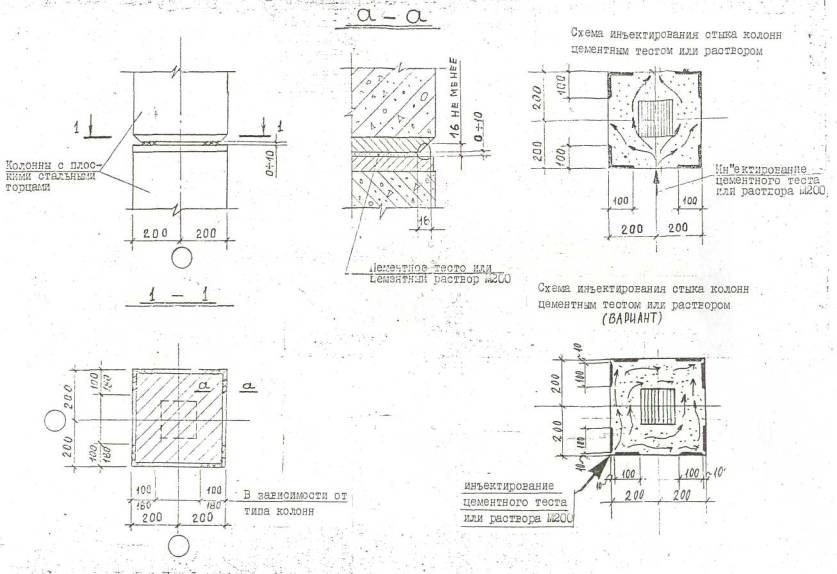

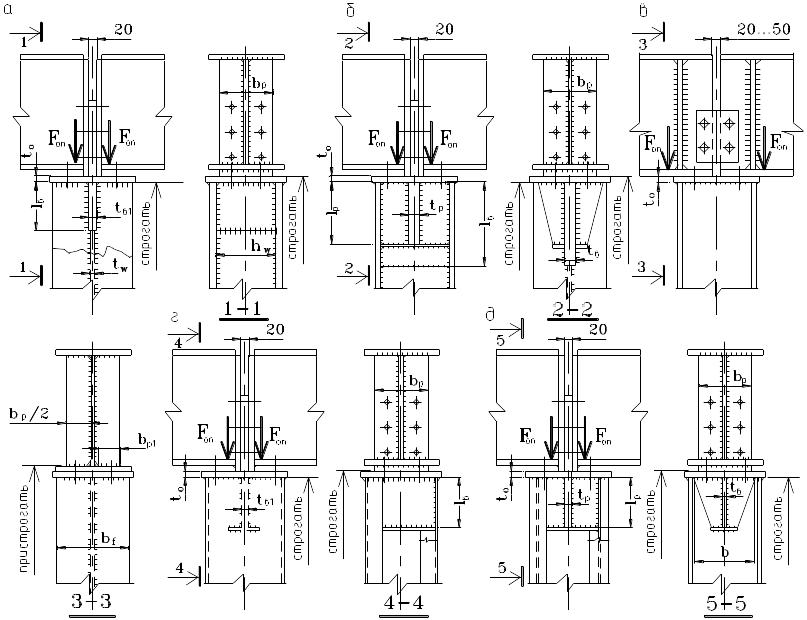

Стыки и детали колонн

Стыки колонн бывают заводские и монтажные. Заводские стыки устраиваются из-за ограниченности длины прокатных профилей (смотрите раздел Сортамент). Монтажные стыки устраиваются из-за ограниченных транспортных возможностей (9 — 13 м при перевозке на одной платформе и 19 — 27 мм при перевозке на сцепе).

Заводские стыки элементов обычно располагают вразбежку, не концентрируя их в одном месте, поскольку соединение отдельных элементов можно произвести до общей сборки стержня. Примеры сварных заводских стыков отдельных элементов колонн показаны на фигуре.

Заводские сварные стыки

Заводские сварные стыки: а — поясов сварного двутавра; б — двутавровых ветвей

сплошной колонны; в — ветви сквозной колонны на планках.

Основным условием образования прочного стыка является обеспечение передачи усилия с одного элемента на другой. При сварке встык это обеспечивается соответствующей длиной сварных швов (смотрите раздел Сварные соединения), а при стыковании накладками, кроме необходимой длины сварных швов, также и соответствующей площадью сечения накладок, которая должна быть не меньше площади сечения основных стыкуемых элементов.

Простейшим и потому наиболее рекомендуемым является прямой стык со сваркой встык. Осуществление такого стыка возможно во всех случаях, поскольку во внецентренно сжатых колоннах всегда можно найти сечение с пониженными растягивающими напряжениями.

Монтажные стыки колонн располагают в местах, удобных для монтажа конструкций. Для колонн переменного сечения таким местом является уступ на уровне опирания подкрановых балок, где меняется сечение колонны.

Стыки верхней и нижней частей одностенчатой оплошной колонны

На фигуре показаны типы стыков верхней и нижней частей одностенчатой сплошной колонны: заводского и монтажного.

Прикрепление

Прикрепление надкрановой частя колонны к сквозной подкрановой.

На фигуре показано прикрепление верхней части колонны к нижней сквозной при помощи двухстенчатой и одностенчатой траверсы.

Длина швов (lш на фигуре выше), необходимая для прикрепления внутреннего пояса верхней части колонны, определяется из того условия, чтобы действующие в верхней части колонны в месте прикрепления ее к нижней части момент М и продольная сила N воспринимались сварными швами, прикрепляющими пояса верхней части колонны; при этом швы, прикрепляющие стенку, обычно не учитываются.

Усилие в поясе, равное

передается через четыре шва, присоединяющих деталь 1 к стенке нижней части колонны. Деталь 1 имеет прорезь, которая позволяет насадить ее на стенку нижней части колонны (прорезь делают на 2 — 3 мм больше толщины листа). В случае монтажного стыка эту деталь делают отдельно от поясного листа, приваривая ее к нижней части колонны.

В колоннах с нижней решетчатой частью верхняя часть прикрепляется при помощи детали, называемой траверсой. Траверса работает на изгиб как балка на двух опорах и должна быть проверена на прочность; эпюра моментов в траверсе показана на фигуре. Прикрепление траверсы к ветвям колонны осуществляется сплошными швами и рассчитывается на опорную реакцию траверсы. Для обеспечения общей жесткости узла сопряжения верхней и нижней частей колонны ставятся горизонтальные диафрагмы или ребра жесткости.

Монтажный стык колонн сплошного сечения

Монтажный стык колонн сплошного сечения, передающий преимущественно сжимающие усилия, может быть осуществлен с помощью фрезерованных торцов. Такой тип стыка применен на московских высотных зданиях.

Такой тип стыка применен на московских высотных зданиях.

В случае передачи колонной также и момента возможен показанный на фигуре б сварной стык, не требующий фрезеровки торцов. Устройство здесь прямого сварного стыка возможно при условии обеспечения равнопрочности сварного и основного металла.

Обычно предполагается, что в колоннах, работающих преимущественно на сжатие, все же возможно появление растяжения на любом крае сечения. Поэтому в стыках требуется обеспечить восприятие условной растягивающей силы, которая обычно принимается равной 15% от расчетной нормальной сжимающей силы (конечно, если нет реальных сил растяжения, превышающих эту величину).

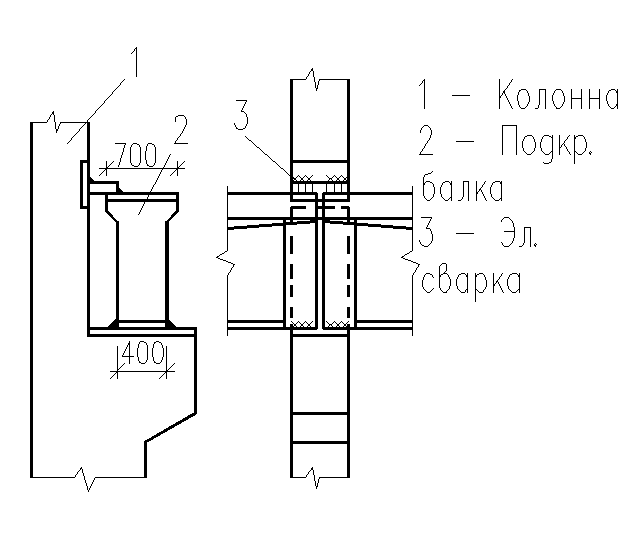

Опирание подкрановых балок на консоль

Опирание подкрановых балок на колонны постоянного сечения (в легких цехах) осуществляется путем устройства консоли из сварного двутавра (из листов) или из двух швеллеров.

Консоль рассчитывается на момент от давления двух сближенных кранов, расположенных на подкрановых балках: М = Ре, где е — расстояние от оси подкрановой балки до ветви колонны.

Швы, прикрепляющие одностенчатую консоль, рассчитываются на действие момента М и перерезывающей силы Р.

Швы, прикрепляющие консоль, состоящую из двух швеллеров, обнимающих колонну, рассчитываются на реакцию S, найденную как в одноконсольной балке:

«Проектирование стальных конструкций»,

К.К.Муханов

It seems we can’t find what you’re looking for. Perhaps searching can help.

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings. PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{l10n_strings. AUTHOR_TOOLTIP_TEXT}}

AUTHOR_TOOLTIP_TEXT}}

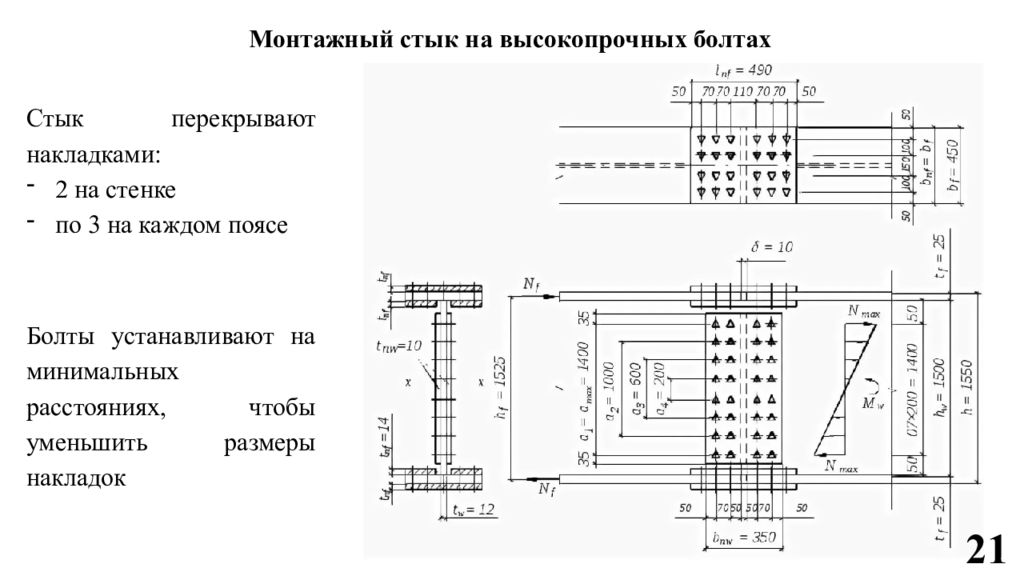

Расчет монтажного стыка пояса балки на высокопрочных болтах

Цель: Проверка режима расчета фрикционных болтовых соединений

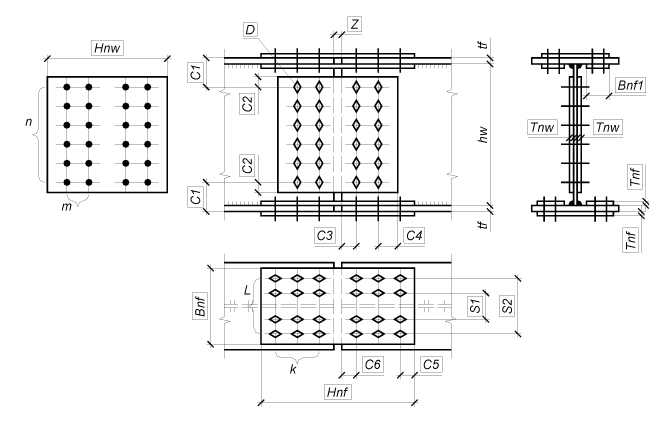

Задача: Проверить монтажный стык поясов составной двутавровой балки на высокопрочных болтах.

Источник: Металлические конструкции: учебник для студ. Учреждений высш. проф. Образования / [Ю. И. Кудишин, Е. И. Беленя, В. С. Игнатьева и др.]; под. Ред. Ю. И. Кудишина. — 13-е изд., испр. — М. : Издательский центр «Академия», 2011. С 216.

— 13-е изд., испр. — М. : Издательский центр «Академия», 2011. С 216.

Соответствие нормативным документам:

Имя файла с исходными данными:

2.3.sav;

отчет — Kristall2.3.doc

Исходные данные из источника:

| N = 3003 кН | Усилие среза; |

| Ry = 240 МПа | Сталь марки C245; Сечение пояса балки: 530×25 мм; |

| Rbun = 110 кН/см2 | Болты высокопрочные 40Х «селект»; Диаметр болтов 24 мм, диаметр отверстий 27 мм; |

| γc = 1 | Коэффициент условий работы; |

| γb = 1 | Коэффициент условий работы фрикционного соединения; Обработка поверхностей – газопламенная без консервации; |

| μ = 0,42 | Коэффициент трения; |

| γh = 1,12 | Контроль натяжения – по моменту закручивания. |

Параметры КРИСТАЛЛ:

Сталь: C245

Коэффициент надежности по ответственности | 1 |

Коэффициент условий работы | 1 |

Коэффициент условий работы соединяемых элементов | 1 |

Диаметр болтов 24 мм

Сталь: 40Х «селект»

Чернота 3 мм

Способ очистки соединяемых поверхностей: Газопламенный двух поверхностей без консервации

Тип | Параметры |

|---|---|

| m = 3 b = 125 мм c = 50 мм t = 16 мм t0 = 24 мм

|

Усилия:

N = 3003 кН

M = 0 кНм

Q = 0 кН

Ручной расчет:

1. {2}. \]

{2}. \]

2. Расчетное усилие, которое может быть воспринято каждой плоскостью трения:

\[ Q_{bh} =\frac { R_{bh} A_{bn} \mu} {\gamma_{h} }=\frac {77\times 3,53\times 0,42}{1,12}=101,93 \quad кН, \]

3. Необходимое количество болтов:

\[ n\ge \frac{N}{Q_{bh} \kappa \gamma_{b} \gamma_{c} }=\frac{3003}{101,93\times 2\times 1,0\times 1,0}=14,731. \]

Сравнение решений:

Фактор | Предельная сила трения |

|---|---|

Ручной счет | 14,731/16 = 0,921 |

КРИСТАЛЛ | 0,923 |

Отклонение от ручного счета, % | 0,2 |

|

|

Источник | 0,925 |

Чертежи элементов металлических конструкций

На строительных чертежах часто изображаются поперечные разрезы зданий. На них указываются:

На них указываются:

• координационные оси и то, как именно привязаны к ним основные конструкционные элементы здания;

• основные размеры многочисленных элементов конструкций;

• отметки низа таких частей сооружений, как монорельсовые балки, башмаки колонн, нижние кромки ферм;

• отметки верха возводимых частей сооружений таких, как подкрановые балки, нижние кромки ферм и балки площадок и перекрытий;

• расположение ж/д путей, по которым перемещаются башенные краны.

На рисунке расположенном ниже изображен поперечный разрез 1 - 1 производственного здания, имеющего цельностальной каркас. Согласно которому в средине стропильной фермы Ф2 его высота составляет 3700 миллиметров, размер пролета – 24 000 миллиметров. Верхний пояс фермы имеет угол уклона 1 : 8.

Исходя из правил составления строительных чертежей, на них допустимо указывать размеры профилей и условные обозначения согласно ГОСТ 2.. Они должны наноситься или на полках линий-выносок, или параллельно изображениям деталей. Размеры парных уголков, на которых основывается вся конструкция фермы, нанесены на стержнях решетки с левой стороны от оси симметрии. Те расчетные усилия, которые возникают в том случае, когда на ферму оказывается максимальная расчетная нагрузка, указываются на стержнях решетки справа от оси, причем в растянутых стержнях – со знаком плюс, а в сжатых стержнях – со знаком минус. 410 – 68

410 – 68

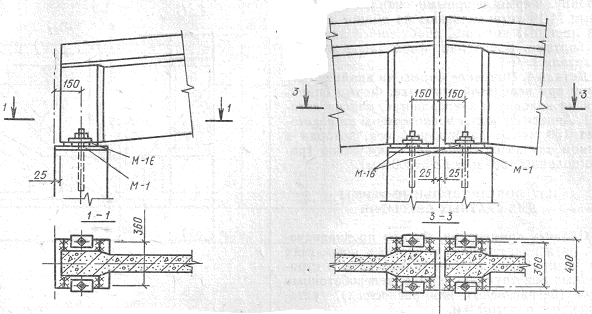

Поперечный разрез производственного здания

Согласно разрезу, до подкрановых путей расположены решетчатые колонны, а выше них находятся колонны сплошные, изготовленные из листовой стали и имеющие двутавровое сечение. На сечениях 3 – 3 и 1 – 1 указаны те размеры, которые имеют отдельные составные элементы двутавровых колонн. Конструкция колонны по оси А показана на сечении 2 – 2. Она состоит из пары неравнополочных уголков размерами 140 × 80 × 8 миллиметров, и из двутавра №45. Та колонна, которая показана в сечении

Та колонна, которая показана в сечении 4 – 4 по оси Б, изготовлена из пары двутавров l = 22,5 м, Q = 30 / 5т.

Чертежи элементов конструкций

Для вычерчивания всех элементов конструкций используются сплошные основные линии. Колонны, решетки ферм и прочие стержни, имеющие небольшие размеры поперечных сечений, вычерчиваются только одной линией. Подробности конструкции, которую имеют узлы, не показываются. Для изображения в сечениях профилей проката используется схематичное начертание. Номера листов и узлов проставляются на полках.

Если тот или иной элемент строения имеет решетчатую конструкцию, то на чертежах он должен изображаться схематично. При этом согласно стандартным правилам допускается, чтобы в сечениях были указаны расположение и состав профилей проката, усилия в стержнях, опорные реакции и основные размеры.

Те элементы конструкций, которые имеют сплошное составное сечение, изображаются на чертежах детальнее. При этом показывается то, как именно расположены ребра жесткости, основные размеры и сечения. Кроме того, изображаются катеты и размеры сварных швов. На тех чертежах, где изображаются подкрановые балки, наносятся размеры крановых упоров и их расположение. При необходимости разрешается совмещать с чертежами разрезов зданий изображение элементов их конструкций.

Чертеж элемента конструкции сплошного составного сечения

В тех случаях, когда требуется показать опирание подкрановых балок на колонны, соединение ферм и балок, как между собой, так и с колоннами, а также монтажные стыки ферм, то для сплошных соединений элементов конструкций выполняются чертежи узлов.

Монтажный стык стропильной фермы

Далее приводится чертеж одного из типовых узлов нижнего пояса стропильной фермы, которая имеет в своем составе две симметричные половины.

Чертеж монтажного стыка стропильной фермы

Такие детали, как нижний пояс фермы, стойка и пара раскосов, соединяются с фасонками сварными швами, выполняемыми в заводских условиях. Точно так же соединяются с фасонками ребра и накладки (задние – с левой, передние – с правой). Каждый угол стойки снабжен приваренным к нему уголком. Для указания на чертежах узлов используются только те данные и размеры, которых нет на чертежах отдельных элементов конструкций.

Элементы стропильной конструкции

Опорные узлы балки | buildingbook.ru

Опорные узлы балки.

Сопряжения балки со стальными колоннами.

Опирание балки на стальную колонну может быть шарнирным или жестким.

При возможности лучше всего опирать балку сверху и передавать нагрузку по центру профиля колонны. При боковом креплении балки, помимо сжимающей нагрузки в колонне дополнительно возникает момент от действия этой силы из-за того, что появляется эксцентриситет и соответственно это приводит к увеличению нагрузок и перерасходу металла в колонне.

При боковом креплении балки, помимо сжимающей нагрузки в колонне дополнительно возникает момент от действия этой силы из-за того, что появляется эксцентриситет и соответственно это приводит к увеличению нагрузок и перерасходу металла в колонне.

Опирание балки на колонну сверху.

При опирании балки на колонну сверху рекомендуется передавать нагрузку через ребро. Размеры ребра рассчитываются из расчета на смятие по формуле:

где F — опорная реакция балки;

Ар — площадь смятия опорного ребра;

Rр — расчетное сопротивление стали смятию торцевой поверхности.

Чтобы вся нагрузка передавалась через ребро оно должно не много выступать, но не более 1,5 толщины ребра, обычно это 15-20 мм. Ребро необходимо снизу сострогать, чтобы нагрузка передавалась всей площадью ребра.

Т.к. узел шарнирный для фиксации балки достаточно 2-х болтов с одной стороны. Диаметр болтов принимается 16-20 мм. С затяжкой лучше не переусердствовать — это не фрикционное соединение 🙂

Толщина опорной площадки обычно принимается 20-25 мм, толщина ребер 8-12 мм.

Если имеется угол кровли, ребро нужно сострогать под необходимым углом и добавить шайбы, имеющие скос для болта.

Опирание 2-х балок на колонну сверху.

Аналогично предыдущему варианту опираем балки через ребро на оголовок колонны.

Балки соединяем между собой с помощью болтов. Сверху болты устанавливать не стоит если конечно вы не хотите создать жесткий узел. Между 2-мя ребрами устанавливаем пластинки для того, чтобы не стянуть балки вместе (это может нагрузить колонну моментом на противоположном конце балки).

Также есть вариант опереть 2-е балки на оголовок колонны следующим способом

В этом варианте балка нижней полкой ложиться на оголовок колонны.

Для передачи поперечной силы балка усиливается ребром, ребро устанавливаем так, чтобы при монтаже оно оказалось прямо над полкой колонны. Балки соединяем болтами при помощи накладной пластины (для симметричной передачи нагрузки лучше использовать 2-е пластины с 2-х сторон). Как и в предыдущем варианте нет необходимости соединять балки болтами сверху, чтобы не создать жесткий узел.

Как и в предыдущем варианте нет необходимости соединять балки болтами сверху, чтобы не создать жесткий узел.

Ребра на колонне, в этом случае, не нужны.

Между 2-мя балками оставляем не большой зазор около 10-20 мм.

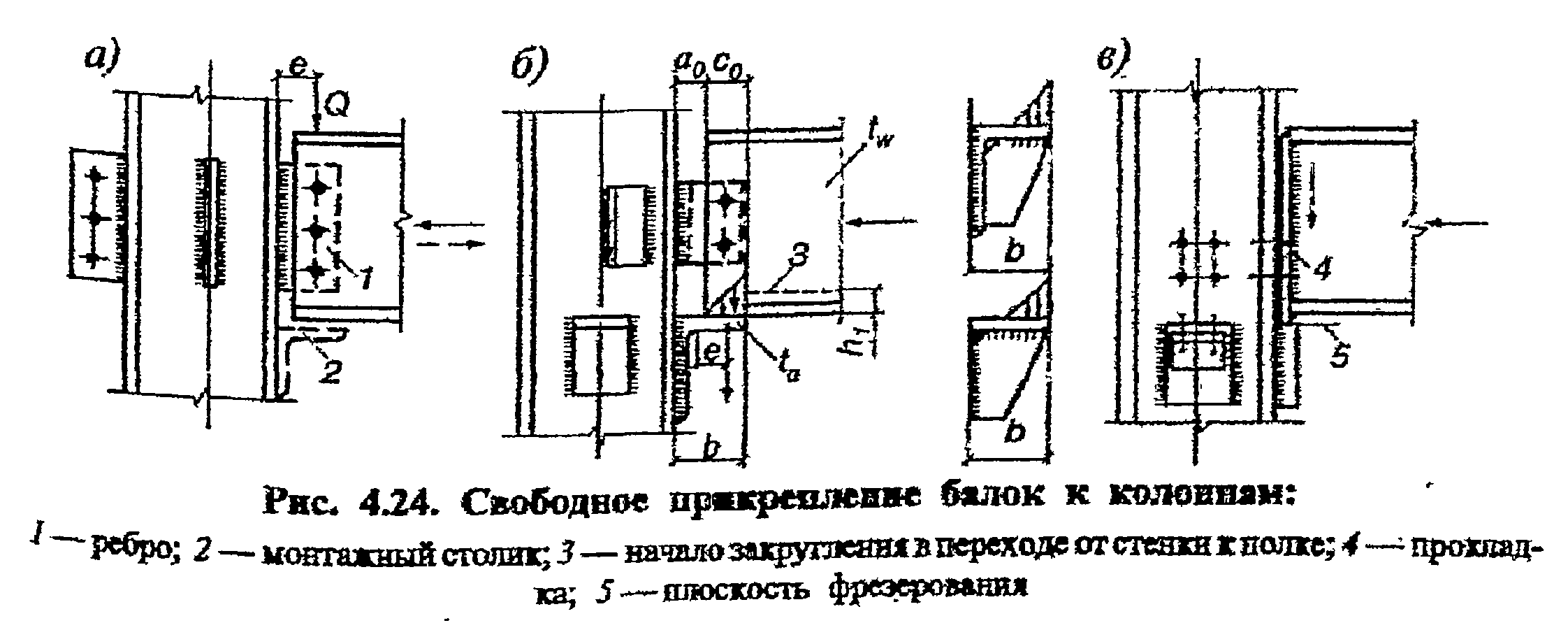

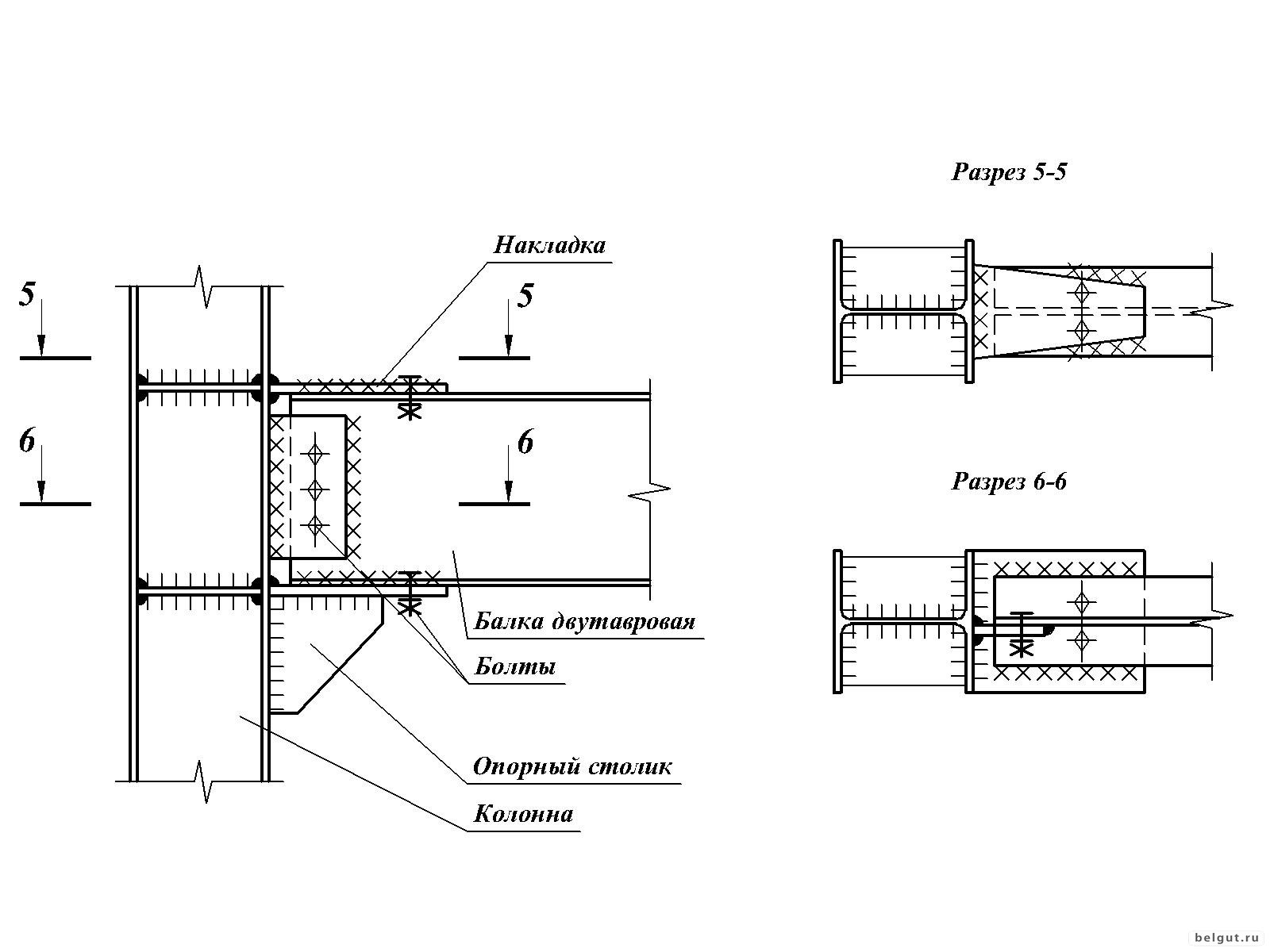

Шарнирное опирание балки на колонну сбоку

При боковом креплении необходимо в расчетах колонны учитывать эксцентриситет.

При шарнирном опирании нагрузка передается через опорное ребро на опорный столик. Столик обычно делают из листовой стали или неравнополочного уголка. Высоту опорного столика определяют из условия прочности сварных швов. Целесообразно приварить столик по 3-ем сторонам. Ширину столика делают на 20-40 мм больше ребра балки, чтобы опорное ребро полностью легло на опорный столик.

Диаметр отверстий делают на 3-4 мм больше диаметра болтов чтобы балка не повисла на болтах, а полностью легла на столик.

Опорное ребро балки рассчитывается на смятие по той же формуле, что и для балки опертой сверху.

При шарнирном опирании ребра в колонне не требуются. Между опорным ребром и колонной монтируется прокладка толщиной примерно 5 мм.

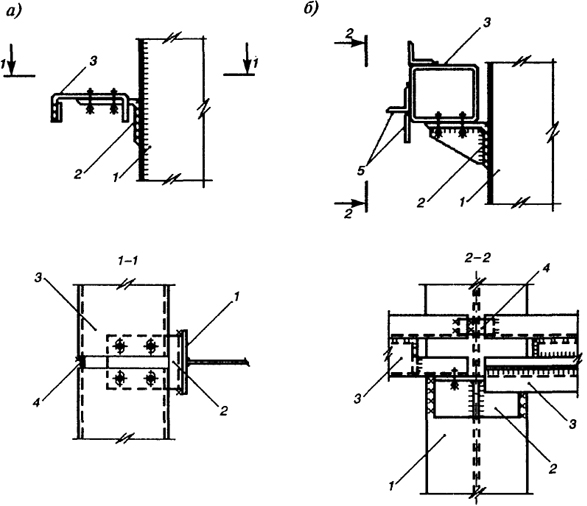

Жесткое сопряжение балки с колонной при помощи болтового соединения

Создать жесткое соединение можно с помощью болтового соединения или сварки. Болтовое соединение более технологично — все детали изготавливаются и окрашиваются на заводе, на строительной площадке необходимо лишь установить и затянуть болты.

В данном узле поперечная сила воспринимается также как и в шарнирном узле с помощью опорного столика. Момент передается с помощью болтов на стенки колонны. Между опорным ребром балки и колонной необходимо установить стальные прокладки для плотного прилегания балки и колонны (зазора после затяжки быть не должно).

Количество и диаметры болтов для верхнего пояса необходимо рассчитать исходя из возникающего момента в заделке балки. Болты применяются только высокопрочные. Необходимо контролировать затяжку болтов.

Стенки колонны укрепляются ребрами жесткости.

Жесткое сопряжение балки с колонной при помощи сварного соединения

При жестком соединении балки с колонной при помощи сварки, используют накладки, которые крепятся к балке болтами и привариваются к балке и колонне.

_____________________________________________________________________

Как найти опорные реакции читайте в статье Построение эпюр балки

Как подобрать сечение стальной балки читайте в статье Расчет балки

Балки и металлоконструкции балочного типа от завода ПСК «ТИТАН». Москва. Россия.

Одним из основных простейших конструктивных элементов зданий, является балка. Стальная балка получила широкое распространение в гражданском и промышленном строительстве, используется в междуэтажных перекрытиях, в балочных площадках, в пролетах мостов и эстакад, в виде подкрановых балок, а так же во многих других конструкциях разнообразных сооружений.

Широкое распространение достигается за счет несложной конструкции, простоты изготовления и надежности в работе. Сечение балок бывает открытое (двутавр, швеллер) и закрытое (круглые и профильные трубы, спаренные швеллера и двутавры, коробчатые балки выполненные из листового проката). По виду стенок, делятся на гофрированные, перфорированные и гибкие.

Типы балок

По своему типу балки подразделяются на прокатные и составные.

Прокатные балки в основном изготавливаются из двутавров или швеллеров и используются для перекрытия небольших пролетов обычно не более 20м, конструктивные элементы которых, ограниченны несущей способностью, что связано с особенностями номенклатуры выпускаемых прокатных профилей. Применяются в балочных клетках; перекрытиях небольших ангаров и складов, гаражей, индивидуальных домов; в качестве прогонов покрытий производственных зданий; в конструкциях эстакад, промышленных площадок и т. д. По сравнению с составными, прокатные балки более надежны в эксплуатации и менее трудоемки в изготовлении, но за счет увеличенной толщины стенок более металлоемки. Стенки прокатных балок по длине не требуется укреплять ребрами жесткости, укрепляются лишь только в местах сосредоточения приложенных сил и в опорных зонах. Благодаря отсутствию сварного шва между полками и стенкой, значительно уменьшается концентрация напряжений.

д. По сравнению с составными, прокатные балки более надежны в эксплуатации и менее трудоемки в изготовлении, но за счет увеличенной толщины стенок более металлоемки. Стенки прокатных балок по длине не требуется укреплять ребрами жесткости, укрепляются лишь только в местах сосредоточения приложенных сил и в опорных зонах. Благодаря отсутствию сварного шва между полками и стенкой, значительно уменьшается концентрация напряжений.

Составные балки применяются при необходимости перекрытий больших пролетов, где требуются конструкции, жесткость и несущие способности которых превышают возможности прокатных профилей. Такие балки обычно изготавливают сварными, довольно редко встречается клепаный вариант, используемый для восприятия больших динамических и вибрационных нагрузок. Наибольшее применение получили сварные балки двутаврового симметричного и несимметричного сечения, состоящие из верхнего и нижнего поясов объединенных тонкой стенкой.

Балочные металлоконструкции

При проектировании металлоконструкции балочных покрытий выбирают систему несущих балок, которая называется балочной клеткой. Балочные клетки подразделяются на три основных типа – упрощенный, нормальный, усложненный. В упрощенной балочной клетке нагрузка от настила передается непосредственно на балки, из-за небольшой несущей способности настила, балки приходится ставить часто, что рационально только при перекрытии небольших пролетов. В балочной клетке нормального типа нагрузка с настила передается сначала на балки настила, затем соответственно на главные балки, и уже с них передается непосредственно на несущие конструкции (колонны). В усложненной балочной клетке, вводятся дополнительные вспомогательные балки, располагающиеся между балками настила и главными балками передающими нагрузку на опоры. Вспомогательные балки и балки настила обычно применяют прокатные, что позволяет снизить трудоемкость изготовления балочных клеток, а главные балки могут быть как прокатные так и составными в зависимости от решаемой задачи.

Балочные клетки подразделяются на три основных типа – упрощенный, нормальный, усложненный. В упрощенной балочной клетке нагрузка от настила передается непосредственно на балки, из-за небольшой несущей способности настила, балки приходится ставить часто, что рационально только при перекрытии небольших пролетов. В балочной клетке нормального типа нагрузка с настила передается сначала на балки настила, затем соответственно на главные балки, и уже с них передается непосредственно на несущие конструкции (колонны). В усложненной балочной клетке, вводятся дополнительные вспомогательные балки, располагающиеся между балками настила и главными балками передающими нагрузку на опоры. Вспомогательные балки и балки настила обычно применяют прокатные, что позволяет снизить трудоемкость изготовления балочных клеток, а главные балки могут быть как прокатные так и составными в зависимости от решаемой задачи.

Взаимное расположение балок может быть этажным, в одном уровне и пониженное. Наиболее простой и удобный в монтаже – этажный способ, при котором балки настила укладываются непосредственно на главные или вспомогательные балки, минусом является большая строительная высота конструкции. При сопряжении в одном уровне верхние полки балок настила и главных располагаются на одном уровне, на них непосредственно укладывается настил. Этот способ усложняет конструкцию опирания балок, но позволяет применять наибольшую высоту главной балки в рамках заданной строительной высоты. Пониженное сопряжение применяется в балочных клетках усложненного типа. Здесь вспомогательные балки располагаются ниже уровня пояса главной, на них поэтажно устанавливаются балки с настилом, которые располагаются выше главных балок. Такой тип сопряжения, так же как и расположение балок в одном уровне, позволяет иметь наибольшую высоту главной балки.

При сопряжении в одном уровне верхние полки балок настила и главных располагаются на одном уровне, на них непосредственно укладывается настил. Этот способ усложняет конструкцию опирания балок, но позволяет применять наибольшую высоту главной балки в рамках заданной строительной высоты. Пониженное сопряжение применяется в балочных клетках усложненного типа. Здесь вспомогательные балки располагаются ниже уровня пояса главной, на них поэтажно устанавливаются балки с настилом, которые располагаются выше главных балок. Такой тип сопряжения, так же как и расположение балок в одном уровне, позволяет иметь наибольшую высоту главной балки.

Генеральные размеры балочных клеток в плане и по высоте задаются проектным заданием в зависимости от архитектурных и технологических требований, сечения и узлы сопряжения балок устанавливаются расчетом. В качестве настила наиболее часто применяют стальные листы или железобетонные плиты.

Опирание и сопряжение балок

Сопряжение балок со стальными колоннами осуществляется путем опирания сверху или примыкания сбоку к колонне. Конец балки в месте опирания укрепляется опорными ребрами жесткости, которые передают реакцию с балки на опору. Опорные ребра для передачи опорных реакций приваривают к стенкам балки, торцы ребер должны быть плотно подогнаны к нижнему поясу балки или простроганы. Для правильной передачи нагрузок от балки к колонне центр опорного ребра необходимо совмещать с осью полок колонны. Шарнирное примыкание балок сбоку, по своему конструктиву не отличается от опирания на колонну.

Конец балки в месте опирания укрепляется опорными ребрами жесткости, которые передают реакцию с балки на опору. Опорные ребра для передачи опорных реакций приваривают к стенкам балки, торцы ребер должны быть плотно подогнаны к нижнему поясу балки или простроганы. Для правильной передачи нагрузок от балки к колонне центр опорного ребра необходимо совмещать с осью полок колонны. Шарнирное примыкание балок сбоку, по своему конструктиву не отличается от опирания на колонну.

Опирание балок на каменные или железобетонные стены, производят через специальные опорные части, которые служат для равномерного распределения давления от балки на большую площадь материала, менее прочного чем балка. При пролетах до 20м используются плоские опорные плиты, пролет 20…40м – применяют тангенциальные опорные плиты, пролеты более 40м – катковые опорные части. Опорные части изготавливают из литой или толстолистовой стали.

Сопряжение главных и второстепенных балок между собой, как было указано выше, осуществляется тремя способами, этажным, пониженным и в одном уровне. Конструктивный этажный узел наиболее простой, балка настила устанавливается на верхней полке главной балки, усиливается ребрами жесткости и закрепляется при помощи сварки или болтового соединения. Сопряжение в одном уровне и пониженное рассчитано на передачи больших опорных реакций, осуществляется путем выреза части полок и стенок вспомогательной балки с дальнейшим креплении на ребрах жесткости главной. В некоторых случаях для передачи усилия от вспомогательной балки, применяют соединительные пластины или уголки приваренные к ней, которые также крепятся на болтах или сварке через ребра жесткости к главной балке.

Конструктивный этажный узел наиболее простой, балка настила устанавливается на верхней полке главной балки, усиливается ребрами жесткости и закрепляется при помощи сварки или болтового соединения. Сопряжение в одном уровне и пониженное рассчитано на передачи больших опорных реакций, осуществляется путем выреза части полок и стенок вспомогательной балки с дальнейшим креплении на ребрах жесткости главной. В некоторых случаях для передачи усилия от вспомогательной балки, применяют соединительные пластины или уголки приваренные к ней, которые также крепятся на болтах или сварке через ребра жесткости к главной балке.

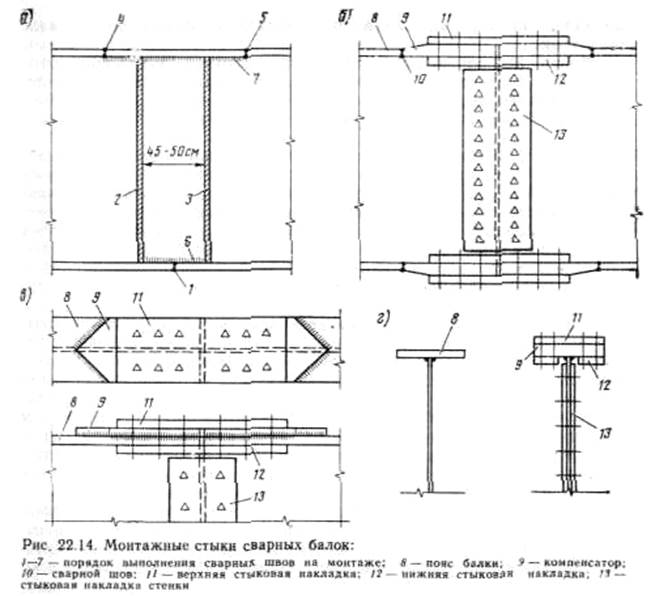

Стыки балок

Стыки балок различают заводские и монтажные. Заводские стыки балок выполняют в заводских условиях для объединения отправочных элементов в единую конструкцию и обусловлены недостаточной длиной проката или конструктивными требованиями проекта. Монтажные стыки используют в основном на строительных площадках для объединения отправочных элементов.

Монтажные стыки прокатных балок выполняют на листовых накладках, ширину накладок принимают на 18…20мм больше или меньше ширины полки балки, длину из расчета действующих нагрузок на сварные швы. Заводские швы таких балок осуществляют встык с полным проваром, при необходимости в местах где действует большой момент и не выполняется условие прочности, полки дополнительно усиливают накладками.

Заводские швы таких балок осуществляют встык с полным проваром, при необходимости в местах где действует большой момент и не выполняется условие прочности, полки дополнительно усиливают накладками.

Стыки составных балок могут быть как сварные, так и болтовые. Сварные стыки возможно так же применять без накладок при соблюдении расчетной прочности в местах стыка. Без физического контроля шва такой стык выполняют косым с углом наклона скоса не более 65 градусов.

Так же повсеместно применяются болтовые монтажные соединения, по сравнению со сварными обладают более высоким качеством исполнения, меньшей трудоемкостью монтажа, простотой замены, выполняются при помощи накладок располагающихся на поясах и стенках стыкуемых балок.

Металлические колонны, стоимость изготовления на Заводе САРРЗ

В связи с изменениями производственной программы Саратовского резервуарного завода выпуск данного оборудования завершен.

Актуальный список товаров доступен в разделе «Продукция».

Металлические колонны являются основными элементами металлического каркаса здания и составляют скелет здания, выполняющий основную несущую функцию, воспринимающей основные нагрузки на здание или сооружение. Кроме того, узлы крепления элементов (балки, ригели, распорки, связи), различные примыкания и стыки располагаются также на колоннах. Колонны поддерживают элементы каркаса, кровлю, перекрытия и ограждающие конструкции.

Проектирование и изготовление стальных колонн

Проектирование здания или сооружения начинается с выбора типа фундамента в зависимости именно от типа колонн.

Высокая значимость колонн в металлоконструкции здания заключается в том, что они воспринимают суммарные нагрузки на элементы каркаса (собственный вес строительных конструкций, вес внутренней отделки здания, вес оборудования внутри здания, внешние горизонтальные и вертикальные климатические нагрузки) и равномерно передают их на фундамент. Для обеспечения высокой надежности, устойчивости и жесткости колонны изготавливают с мощными сечениями.

Кроме того, на сегодняшний момент развития строительной отрасли колонны зачастую используются как элемент дизайна внутренней или внешней отделки здания.

Для изготовления металлических колонн Саратовский резервуарный завод использует двутавровые сварные балки, гнутые уголки, горячекатаные двутавровые балки, горячекатаные профильные трубы, круглые трубы, профильные гнутые трубы, гнутые и горячекатаные швеллеры.

На заводах-изготовителях колонны и опоры производятся двумя способами: при помощи сварки или с использованием проката. В первом случае металлические листы сворачиваются в нужной форме на сварочном стане и свариваются автоматической сваркой. Таким способом, в основном, изготавливают прямоугольные или двутавровые колонны. Круглые колонны изготавливают из металлических заготовок методом горячей обкатки: сначала они нагреваются, прошиваются, а затем происходит прокатка заготовок.

Классификация металлических колонн

Металлические колонны можно условно поделить на два типа:

- основные колонны, к которым крепятся несущие элементы металлокаркаса

- фахверковые, или вспомогательные, которые монтируются при необходимости во время возведения здания

Основные колонны имеют большие сечения, по сравнению со вспомогательными, так как на них возлагается главная несущая функция.

Конструкция стальных колонн

Основными конструктивными элементами металлических колонн вне зависимости от их видов являются: оголовок, стержень, база.

База — это место крепления колонны к фундаменту (в основном при помощи анкерных болтов). Основная функция базы — передача и равномерное распределение нагрузки на фундамент.

Стержень — это средняя часть колонны. Если необходимо изготовление колонны большого сечения для возможности противостояния большим нагрузкам, внутри стержня по всей его длине устанавливают поперечные ребра жесткости.

Оголовок — верхняя часть колонны. Он воспринимает все внешние нагрузки (климатические, нагрузки от балок и ферм) и через стержень передают их на базу колонны.

Поперечное сечение металлической колонны

В зависимости от типа поперечного сечения колонны можно разделить на:

- колонны прямоугольного сечения с четырехугольным геометрическим контуром

- колонны круглого сечения (в основном из стальных труб)

- колонны двутавровые с Н-образным сечением (длина и ширина сечений может быть как одинаковая, так и разная)

Сплошные и сквозные металлические колонны

По типу сечения металлические колонны также можно разделить на сплошные и сквозные колонны. В сплошных колоннах между поясами находится сплошная стенка. Обычно сплошностенные колонны изготавливаются из двутавров или сварного профиля толстолистовой стали двутаврового симметричного сечения. В сквозных колоннах пояса соединены планками или решетками. Сквозные колонны состоят из ветвей. Средние колонны изготавливают из широкополочных двутавров или сварных двутавров, а крайние колонны – из стали швеллерного сечения. Решетку, соединяющую колонну, традиционно изготавливают двухплоскостную из одиночных уголков; она должна быть раскосная без стоек. Такие колонны являются наиболее трудоемкими при производстве, но возможность сохранения равноустойчивости является их преимуществом.

В сплошных колоннах между поясами находится сплошная стенка. Обычно сплошностенные колонны изготавливаются из двутавров или сварного профиля толстолистовой стали двутаврового симметричного сечения. В сквозных колоннах пояса соединены планками или решетками. Сквозные колонны состоят из ветвей. Средние колонны изготавливают из широкополочных двутавров или сварных двутавров, а крайние колонны – из стали швеллерного сечения. Решетку, соединяющую колонну, традиционно изготавливают двухплоскостную из одиночных уголков; она должна быть раскосная без стоек. Такие колонны являются наиболее трудоемкими при производстве, но возможность сохранения равноустойчивости является их преимуществом.

Схемы сплошностенных и сквозных типов колонн

Колонны: а, б, в — сплошностенчатые, г, д — сквозные

Колонны постоянного или переменного сечения

По конструктивной форме колонны бывают постоянного или переменного сечения (раздельные) и ступенчатые. В колоннах постоянного сечения габарит сечения является неизменным, а площадь сечения на разной высоте колонны может меняться. Нагрузка в колоннах постоянного сечения передается через консоль и подкрановую балку. Такие колонны используются для строительства многоэтажных зданий высотой до 10 м, зданий без мостовых кранов или с кранами, где подкрановые балки опираются на консоли. В колоннах переменного сечения нагрузка от подкрановой балки передается сразу на стержень колонны. Такие колонны применяются для более высоких зданий и зданий с кранами грузоподъемностью более 20 т. Раздельные колонны состоят из двух соединенных между собой стержней, которые при этом раздельно принимают нагрузки от крана и шатра.

Нагрузка в колоннах постоянного сечения передается через консоль и подкрановую балку. Такие колонны используются для строительства многоэтажных зданий высотой до 10 м, зданий без мостовых кранов или с кранами, где подкрановые балки опираются на консоли. В колоннах переменного сечения нагрузка от подкрановой балки передается сразу на стержень колонны. Такие колонны применяются для более высоких зданий и зданий с кранами грузоподъемностью более 20 т. Раздельные колонны состоят из двух соединенных между собой стержней, которые при этом раздельно принимают нагрузки от крана и шатра.

Схемы ступенчатой и раздельной колонн и колонны постоянного сечения

Схемы стальных колонны и решеток

Типы стальных колонн и решеток: а) – колонны постоянного сечения, б) – колонны переменного сечения, в) – раздельные колонны, г) – решетки: 1 – треугольная, 2 – раскосная, 3 – крестовая, 4 – полураскосная

Центрально-сжатые и внецентренно-сжатые металлические колонны

По характеру работы металлические колонны бывают центрально-сжатые и внецентренно-сжатые.

Центрально-сжатые колонны воспринимают нагрузки от ферм перекрытий, рабочих площадок, балок и других элементов металлического каркаса. Далее такие колонны передают нагрузки на расположенные ниже элементы конструкции или на фундамент. Нагрузки проходят строго по центру колонны, что создает центральное сжатие поперечного сечения. Такой тип колонн используется в зданиях и сооружениях с вертикальными связями, воспринимающими горизонтальные нагрузки.

На внецентренно-сжатые колонны действуют одновременно продольные усилия и изгибающий момент. Сечения таких колонн увеличивают по высоте и изготавливают несимметричными из-за разности эффекта от нагрузок: одна сторона колонны «догружается», вторая – «разгружается».

Саратовский резервуарный завод изготавливает металлические колонны, руководствуясь основными требованиями нормативных документов:

-

ГОСТ 23682-79 «Колонны стальные ступенчатые для зданий с мостовыми электрическими кранами общего назначения грузоподъемностью до 50 т.

Технические условия»

Технические условия» - ГОСТ 23118-99 «Конструкции стальные строительные. Общие технические условия»

- Руководство по подбору сечений элементов строительных стальных конструкций

Оборудование для изготовления колонн позволяет выпускать элементы металлоконструкций каркаса здания или сооружения любого профиля и размера с выбором сечения колонн.

Как заказать изготовление металлических колонн у Саратовского резервуарного завода?

Для расчета стоимости металлических колонн нашего производства, Вы можете:

- связаться с нами по телефону 8-800-555-9480

- написать на электронную почту технические требования к металлоконструкциям

- воспользоваться формой «Запрос цены», указать контактую информацию, и наш специалист свяжется с Вами

Специалисты Завода предлагают комплексные услуги:

- инженерные изыскания на объекте эксплуатации

- проектирование объектов нефтегазового комплекса

- производство и монтаж различных промышленных металлоконструкций

Простые соединения — SteelConstruction.

info

infoВ этой статье рассматриваются номинально штифтовые соединения (простые соединения), которые используются в многоэтажных скрепленных каркасах в Великобритании. Эта форма скрепленной конструкции с номинально штифтовыми соединениями называется «простой конструкцией».

В статье перечислены типы простых подключений, которые наиболее часто используются в Великобритании. В нем представлены процедуры их проектирования в соответствии с Еврокодом 3 и обсуждаются относительные достоинства типов концевых соединений балок.Обсуждаются преимущества стандартизации соединений для соединений балка-балка и балка-колонна с использованием ребристых пластин и гибких соединений концевых пластин.

Соединения колонн, основания колонн и соединения распорок также обсуждаются вместе с кратким упоминанием специальных соединений.

Детали соединений стандартной пластины оребрения

[вверх] Типы простых соединений

Простые соединения — это номинально штыревые соединения, которые, как предполагается, передают только концевой сдвиг и имеют незначительное сопротивление вращению. Поэтому не переносите значительные моменты в предельное состояние. Это определение лежит в основе конструкции многоэтажных скрепленных рам в Великобритании, спроектированных как «простая конструкция», в которой балки спроектированы как легко поддерживаемые, а колонны рассчитаны на осевую нагрузку и малые моменты, вызванные концевыми реакциями со стороны балки. Стабильность каркаса обеспечивается связями или бетонным стержнем.

Поэтому не переносите значительные моменты в предельное состояние. Это определение лежит в основе конструкции многоэтажных скрепленных рам в Великобритании, спроектированных как «простая конструкция», в которой балки спроектированы как легко поддерживаемые, а колонны рассчитаны на осевую нагрузку и малые моменты, вызванные концевыми реакциями со стороны балки. Стабильность каркаса обеспечивается связями или бетонным стержнем.

Простые подключения

В Великобритании используются две основные формы простого подключения (как показано справа):

Обычно встречающиеся простые соединения включают:

Простые соединения могут также потребоваться для косых стыков, балок, эксцентричных по отношению к колоннам, и соединения со стенками колонн.Они классифицируются как специальные соединения и рассматриваются отдельно.

[вверх] Процедуры проектирования

Конструкция простых соединений основана на стандарте BS EN 1993-1-8 [1] и сопровождающем его Национальном приложении [2] . Емкости компонентов подключения основаны на правилах, приведенных в п. 3.6. Расстояние между крепежными элементами соответствует разделу 3.5 и рекомендациям, представленным в «Зеленой книге» (SCI P358).

Емкости компонентов подключения основаны на правилах, приведенных в п. 3.6. Расстояние между крепежными элементами соответствует разделу 3.5 и рекомендациям, представленным в «Зеленой книге» (SCI P358).

Публикация ECCS No.126 [3] также предоставляет полезное руководство по проектированию простых соединений в соответствии с Еврокодом 3.

[вверх] Совместное рассмотрение

[вверху] Совместная классификация

Согласно BS EN 1993-1-8 [1] , шарниры с номинальным штифтом:

- Должен быть способен передавать внутренние силы, не создавая значительных моментов, которые могут отрицательно повлиять на элементы или конструкцию в целом, и

- Быть способным воспринимать результирующие повороты при расчетных нагрузках

Кроме того, соединение должно:

- обеспечивают направляющее ограничение для элементов, которое было принято в конструкции стержня.

- обладают достаточной прочностью, чтобы удовлетворять требованиям структурной целостности (сопротивление связыванию).

BS EN 1993-1-8 [1] требует, чтобы все соединения были классифицированы; по жесткости, которая подходит для общего анализа упругости, или по прочности, что подходит для глобального анализа жесткой пластики, или по жесткости и прочности, что подходит для глобального анализа упруго-пластического материала.

Классификация по жесткости:

Начальная жесткость соединения при вращении, рассчитанная в соответствии с BS EN 1993-1-8 [1] , 6.3.1 сравнивается с границами классификации, приведенными в BS EN 1993-1-8 [1] , 5.2.2.

В качестве альтернативы, соединения могут быть классифицированы на основании экспериментальных данных, опыта предыдущей удовлетворительной работы в аналогичных случаях или расчетов, основанных на данных испытаний.

Классификация по прочности:

Следующие два требования должны быть удовлетворены, чтобы классифицировать соединение как номинально закрепленное на основе его прочности:

- Расчетное сопротивление моменту соединения не превышает 25% расчетного сопротивления моменту, необходимого для соединения полной прочности

- Соединение должно выдерживать повороты, возникающие в результате расчетных нагрузок.

В национальном приложении Великобритании к BS EN 1993-1-8 [2] говорится, что соединения, разработанные в соответствии с «Зеленой книгой» (SCI P358), могут быть классифицированы как соединения с номинальным штифтом.

Все стандартные соединения, указанные в «Зеленой книге» (SCI P358), могут быть классифицированы как номинально штыревые на основании требований к прочности и обширного опыта использования деталей на практике. Следует проявлять осторожность, прежде чем вносить изменения в стандартные детали, поскольку полученное соединение может не соответствовать положениям Национального приложения Великобритании [2] .В частности:

- Возможность вращения деталей стандартной пластины оребрения была подтверждена испытанием; модифицированные детали не могут быть пластичными

- Толщина торцевых пластин на всю глубину была ограничена, чтобы обеспечить сопротивление моменту менее 25% от полной прочности соединения, и, таким образом, их можно классифицировать как номинально штифтовые.

[вверху] Структурная целостность

Строительные нормы Великобритании требуют, чтобы все здания проектировались таким образом, чтобы избежать непропорционального обрушения.Обычно это достигается путем проектирования соединений в стальной раме (соединения балки с колонной и стыков колонны) с учетом сил связывания. Руководство по расчетным значениям связывающих усилий дано в BS EN 1991-1-7 [4] , приложение A, и в его национальном приложении для Великобритании [5] . Требования относятся к классу здания с расчетным значением горизонтальной силы сцепления, как правило, не менее 75 кН, а обычно значительно выше. Детали торцевой пластины на полную глубину были разработаны для обеспечения повышенного сопротивления связыванию по сравнению с деталями на торцевой пластине частичной глубины.Дополнительные сведения о структурной устойчивости представлены в SCI P391.

[вверху] Выбор типа подключения

Выбор торцевых соединений балки часто бывает весьма сложным. Относительные достоинства трех типов соединений (концевые пластины с частичной глубиной, концевые пластины с полной глубиной и пластины с оребрением) суммированы в таблице ниже. Выбор балок и соединений, как правило, является обязанностью подрядчика по изготовлению металлоконструкций, который выбирает тип соединения в соответствии с рабочей нагрузкой, экономичностью и временной стабильностью во время монтажа.

Относительные достоинства трех типов соединений (концевые пластины с частичной глубиной, концевые пластины с полной глубиной и пластины с оребрением) суммированы в таблице ниже. Выбор балок и соединений, как правило, является обязанностью подрядчика по изготовлению металлоконструкций, который выбирает тип соединения в соответствии с рабочей нагрузкой, экономичностью и временной стабильностью во время монтажа.

| Концевая пластина частичной глубины | Концевая пластина на всю глубину | Ребристая пластина | |

|---|---|---|---|

| Конструкция | |||

| Сопротивление сдвигу — процент сопротивления балки | до 75% | 100% | До 50% До 75% с двумя вертикальными рядами болтов |

| Сопротивление связыванию | Ярмарка | Хорошо | Хорошо |

| Особые особенности | |||

| Перекос | Ярмарка | Ярмарка | Хорошо |

| Балки с эксцентриситетом относительно колонн | Ярмарка | Ярмарка | Хорошо |

| Присоединение к стенкам колонны | Хорошо | Хорошо | Fair Для облегчения монтажа может потребоваться снятие изоляции с фланца.  Для длинных пластин с оребрением может потребоваться повышение жесткости Для длинных пластин с оребрением может потребоваться повышение жесткости |

| Изготовление и обработка | |||

| Производство | Хорошо | Хорошо | Хорошее Для длинных ребристых пластин может потребоваться усиление |

| Обработка поверхности | Хорошо | Хорошо | Хорошо |

| Монтаж | |||

| Простота монтажа | Удовлетворительно Требуется уход за двусторонними соединениями | Удовлетворительно Требуется уход за двусторонними соединениями | Хорошо |

| Корректировка площадки | Ярмарка | Ярмарка | Ярмарка |

| Временная устойчивость | Ярмарка | Хорошо | Ярмарка |

[вверх] Композитные полы

Известно, что взаимодействие с композитным полом влияет на поведение простого соединения. Обычной практикой является проектирование таких соединений без использования преимуществ непрерывности арматуры через бетонную плиту. Однако SCI P213 позволяет учесть непрерывность арматуры, обеспечивая относительно простые соединения торцевой пластины на всю глубину со значительным моментным сопротивлением. В скрепленной раме это сопротивление можно использовать для уменьшения момента и прогиба в середине пролета, облегчая выбор балки меньшего размера.

Обычной практикой является проектирование таких соединений без использования преимуществ непрерывности арматуры через бетонную плиту. Однако SCI P213 позволяет учесть непрерывность арматуры, обеспечивая относительно простые соединения торцевой пластины на всю глубину со значительным моментным сопротивлением. В скрепленной раме это сопротивление можно использовать для уменьшения момента и прогиба в середине пролета, облегчая выбор балки меньшего размера.

[наверх] Стоимость

Простые соединения неизменно дешевле в изготовлении, чем соединения с моментным сопротивлением, поскольку они требуют гораздо меньших затрат на изготовление, особенно при сварке.

Дать конкретное руководство по затратам сложно, поскольку показатели качества изготовления у подрядчика по металлоконструкциям могут значительно различаться и зависеть от уровня инвестиций в оборудование и оборудование. Однако главная цель — минимизировать объем работы. Стоимость материалов для фитингов и болтов невелика по сравнению с затратами на изготовление, в которых преобладает сварка. В типичном производственном цехе стоимость изготовления соединений может составлять от 30% до 50% от общей стоимости изготовления.

В типичном производственном цехе стоимость изготовления соединений может составлять от 30% до 50% от общей стоимости изготовления.

Стандартизированные соединения эффективны при их производстве. Подрядчики по производству металлоконструкций оборудуют свои мастерские специализированным оборудованием, которое увеличивает скорость изготовления, позволяя им производить фитинги и готовить элементы намного быстрее, чем если бы конфигурация соединений каждый раз была другой.

Стандартизированные детали означают, что стальные конструкции легко монтировать, что обеспечивает более безопасную рабочую среду для монтажников.

Из-за характера большинства болтовых соединений, соединения являются съемными в конце срока службы конструкции.Металлоконструкции можно демонтировать, повторно использовать или переработать, что снижает воздействие строительства на окружающую среду.

[вверх] Стандартные соединения

[вверх] Преимущества стандартизации

В типичной многоэтажной раме со связями на соединения может приходиться менее 5% веса рамы и 30% или более общей стоимости. Таким образом, эффективные соединения потребуют минимальных трудозатрат на детализацию, изготовление и монтаж.

Таким образом, эффективные соединения потребуют минимальных трудозатрат на детализацию, изготовление и монтаж.

| Деталь | Предпочтительный вариант | Банкноты |

|---|---|---|

| Фитинги | Материал марки С275 | Рекомендуемые размеры концевых и оребренных пластин — см. Таблицу ниже |

| Болты | М20 8.8 болтов с полной резьбой | Для некоторых сильно нагруженных соединений могут потребоваться болты большего диаметра Фундаментные болты могут быть M20, M24, M30, 8,8 или 4,6 |

| Отверстия | Обычно диаметром 22 мм, с перфорацией или отверстием | Диаметр 26 мм для болтов M24 Увеличенный размер 6 мм для фундаментных болтов |

| Сварные швы | Угловые швы обычно длиной 6 мм или 8 мм | Для некоторых оснований колонн могут потребоваться сварные швы большего размера |

| Фитинги | Расположение | ||

|---|---|---|---|

| Размер (мм) | Толщина (мм) | Торцевая пластина | Ребристая пластина |

| 100 | 10 | • | |

| 120 | 10 | • | |

| 150 | 10 | • | • |

| 160 | 10 | • | |

| 180 | 10 | • | • |

| 200 | 12 | • | |

[вверху] Соединения балка-балка и балка-колонна

Приведенные ниже процедуры проектирования подходят как для ручного расчета, так и для подготовки компьютерного программного обеспечения.

Проектирование соединений вручную может быть трудоемким процессом, поэтому полный набор таблиц сопротивлений был включен в «Зеленую книгу» (SCI P358).

Проверка прочности шарнирного соединения с номинальным штифтом включает три этапа:

- Обеспечение того, чтобы соединение было детализировано таким образом, чтобы оно создавало только номинальные моменты, которые не оказывали отрицательного воздействия на элементы или само соединение. Соединение должно быть детализировано так, чтобы вести себя пластично.

- Определение пути нагрузки через соединение i.е. от балки до опорного элемента.

- Проверка сопротивления каждого компонента.

Для нормального проектирования существует десять процедур проверки всех частей соединения балки с балкой или балки с колонной на вертикальный сдвиг.

Необходимо еще шесть проверок, чтобы проверить сопротивление соединения стыку. Соединения балки с колонной должны иметь возможность противостоять боковым силам привязки, если этим силам не противодействуют другие средства внутри конструкции, такие как плиты перекрытия.

В таблице ниже приведены процедуры проверки, необходимые для концевых пластин частичной глубины, концевых пластин полной глубины и пластин с оребрением. Процедуры проектирования полностью описаны в «Зеленой книге» (SCI P358).

| Проверки методики проектирования | Концевая пластина неполной глубины | Концевая пластина на всю глубину | Ребристая пластина |

|---|---|---|---|

| 1 Рекомендуемая практика детализации | ✔ | ✔ | ✔ |

| 2 Опорная балка | Сварные швы | Сварные швы | Группа болтов |

| 3 Опорная балка | НЕТ | НЕТ | Ребристая пластина |

| 4 Опорная балка | Паутина на сдвиг | ||

| 5 Опорная балка | Сопротивление на выемке | НЕТ | Сопротивление на отметке |

| 6 Опорная балка | Локальная устойчивость балки с надрезом | НЕТ | Локальная устойчивость балки с надрезом |

| 7 Неограниченная опорная балка | Общая устойчивость балки с надрезом | НЕТ | Общая устойчивость балки с надрезом |

| 8 Соединение | Группа болтов | Группа болтов | Сварные швы |

| 9 Соединение | Торцевая пластина на ножнице | НЕТ | НЕТ |

| 10 Опорная балка / колонна | Ножницы и подшипники | ||

| 11 Сопротивление связыванию | Пластина и болты | ||

| 12 Сопротивление связыванию | Поддерживаемая стенка балки | ||

| 13 Сопротивление связыванию | Сварные швы | ||

| 14 Сопротивление связыванию | Опорная стенка колонны (UKC или UKB) | ||

| 15 Сопротивление связыванию | Несущая стена колонны (RHS или SHS) | ||

| 16 Сопротивление связыванию | НЕТ | НЕТ | Стена опорная колонна (CHS) |

Примечания: Проверки сопротивления изгибу, сдвигу, локальному и поперечному изгибу секции балки с надрезами включены в эту таблицу, поскольку обычно на этапе детализации устанавливаются требования к надрезам, после чего необходимо выполнить проверку уменьшенного сечения.

Соединение балка с балкой

Соединения балки с колонной

[вверху] Гибкие соединения концевой пластины

Концевая плита соединения балки с колонной и балки с балкой

Типичные соединения гибкой концевой пластины показаны на рисунке справа.Концевая пластина, которая может быть неполной или полной глубины, приваривается к опорной балке в мастерской. Затем балка привинчивается к опорной балке или колонне на месте.

Этот тип подключения является относительно недорогим, но имеет недостаток, заключающийся в том, что мало возможностей для настройки на месте. Габаритные длины балок должны изготавливаться в жестких пределах, хотя для компенсации допусков на изготовление и монтажных допусков можно использовать пакеты.

Торцевые пластины, вероятно, являются наиболее популярными из простых соединений балок, используемых в настоящее время в Великобритании.Их можно использовать с наклонными балками и выдерживать умеренные смещения в стыках балок с колоннами.

Сверло, пустотелые болты, глухие болты или другие специальные узлы используются для соединений с колоннами с полым сечением.

Детальные требования и проверки конструкции для соединений концевых пластин на частичную и полную глубину, которые применимы к соединениям балка с балкой, а также к соединениям балка с колонной, подробно описаны в «Зеленой книге» (SCI P358) . Сюда входят процедуры, рабочие примеры, детализация и таблицы проектных сопротивлений.

Также доступен инструмент для проектирования торцевой пластины.

Стандартные детали гибкой концевой пластины (концевые пластины полной и частичной глубины) показаны на рисунке ниже вместе с рекомендованными размерами и фитингами.

Стандартные соединения с гибкой концевой пластиной

| Опорная балка | Рекомендуемый размер концевой пластины b p × t p | Калибр для болтов p 3 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| До 533 UB | 150 × 10 | 90 | ||||||||||

| 533 UB и выше | 200 × 12 | 140 | ||||||||||

| ||||||||||||

| Опорная балка | Рекомендуемый размер концевой пластины b p × t p | Калибр для болтов p 3 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| До 533 UB | 180 × 10 | 90 | ||||||||

| 533 UB и выше | 200 × 12 | 110 | ||||||||

| ||||||||||

[вверху] Ребристые пластины

Соединения между балкой и колонной и балкой с балкой

Соединения с ребристыми пластинами экономичны в изготовлении и просты в установке.Эти соединения популярны, поскольку они могут быть самыми быстрыми соединениями для установки и преодоления проблемы общих болтов в двусторонних соединениях.

Соединение пластины оребрения состоит из отрезка пластины, приваренного в мастерской к опорному элементу, к которому на месте привинчивается поддерживаемая стенка балки, как показано на рисунке ниже. Между концом опорной балки и опорной стойкой есть небольшой зазор.

Соединения оребрения

При проектировании соединения пластин с оребрением важно определить соответствующую линию действия для сдвига.Есть две возможности: либо сдвиг действует на торце колонны, либо он действует вдоль центра группы болтов, соединяющих пластину оребрения с стенкой балки. По этой причине оба критических сечения должны быть проверены на наличие минимального момента, принимаемого как произведение вертикального сдвига и расстояния между лицевой стороной колонны (или стенки балки) и центром группы болтов. Затем оба критических сечения проверяются на результирующий момент в сочетании с вертикальным сдвигом. Из-за неопределенности момента, приложенного к пластине оребрения, сварные швы пластины с оребрением рассчитаны на полную прочность.

Соединения пластин с ребрами получают свою способность вращения в плоскости за счет деформации болта при сдвиге, деформации отверстий под болты в подшипнике и изгиба пластины с ребрами вне плоскости. Обратите внимание, что пластины оребрения с длинными выступами имеют тенденцию к скручиванию и выходу из строя из-за поперечного изгиба при кручении. Дополнительная проверка, учитывающая это поведение, включена в процедуры проектирования соединений пластин с оребрением.

«Зеленая книга» (SCI P358) охватывает подробные требования, проверки конструкции и процедуры, применимые к конструкции пластин оребрения.Рабочие примеры и таблицы расчетных сопротивлений также приведены в этой публикации.

Также доступен инструмент для проектирования пластин с ребрами.

Детали соединений стандартной пластины оребрения

| Номинальная глубина опорной балки (мм) | Вертикальные линии крепления болтов n 2 | Рекомендуемый размер пластины оребрения (мм) | Расстояние между болтами по горизонтали, e 2 / e 2 или e 2 / p 2 / e 2 (мм) | Зазор, г h (мм) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| ≤610 | 1 | 100 × 10 | 50/50 | 10 | ||||||

| > 610 * | 1 | 120 × 10 | 60/60 | 20 | ||||||

| ≤610 | 2 | 160 × 10 | 50/60/50 | 10 | ||||||

| > 610 * | 2 | 180 × 10 | 60/60/60 | 20 | ||||||

| ||||||||||

* Для балок с номинальной глубиной более 610 мм отношение пролета к глубине балки не должно превышать 20, а расстояние по вертикали между крайними болтами не должно превышать 530 мм | ||||||||||

Растущий интерес к использованию S355 для пластин оребрения вызвал вопросы о жесткости таких пластин.

соединения — они еще номинально закреплены? Чтобы ответить на этот вопрос, BCSA и Steel for Life поручили SCI провести исследование, сравнивающее поведение соединений пластин с ребрами как с пластинами S275, так и с S355.В исследовании сделан вывод, что до тех пор, пока соблюдается стандартизованная геометрия соединений, представленная в Зеленой книге, пластины с ребрами 10 мм в S355 классифицируются как номинально штифтовые соединения и могут использоваться в качестве альтернативы пластинам S275. Дополнительная информация доступна в статье в майском номере журнала NSC за 2018 год.

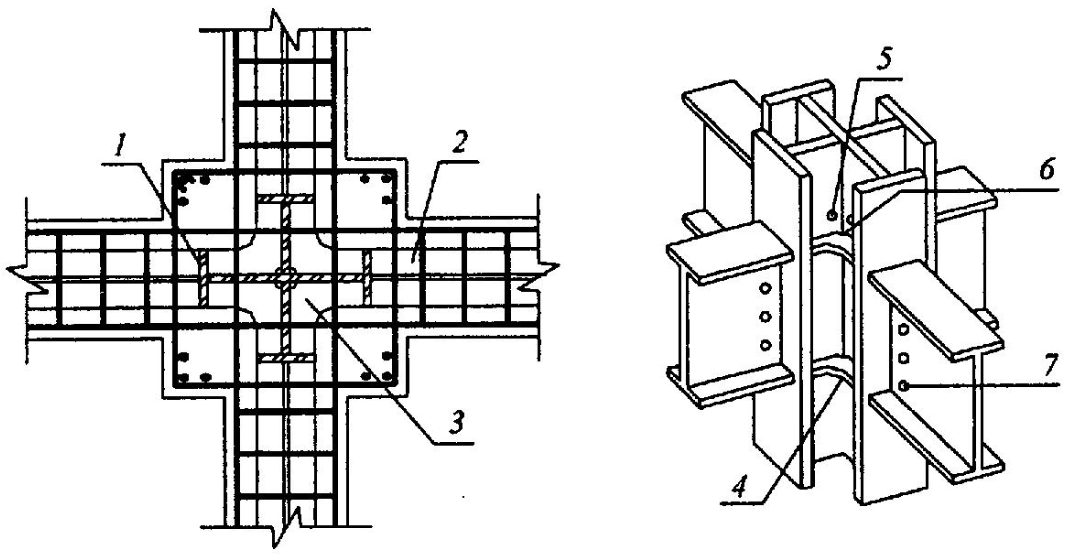

[вверху] Соединители колонн

Соединения

Соединения колонн в многоэтажной конструкции необходимы для обеспечения прочности и непрерывности жесткости по обеим осям колонн.Типичные соединения колонн с болтовым соединением, используемые для прокатных элементов двутаврового и полого сечения, показаны на рисунке справа.

Соединения обычно устанавливаются через каждые два или три этажа и обычно располагаются примерно на 600 мм над уровнем пола. Это обеспечивает удобную длину для изготовления, транспортировки и монтажа, а также обеспечивает легкий доступ с соседнего этажа для крепления на месте. Обеспечение стыков на каждом уровне этажа редко бывает экономичным, поскольку экономия материала колонны, как правило, намного перевешивается затратами на материал, изготовление и монтаж, обеспечивающими стыковку.

[вверху] Соединители накладки на болтах для двутавровых секций:

Для этого типа подключения есть две категории:

- тип подшипника

- без подшипников.

В стыковочном узле подшипника типа (см. Рисунок ниже) нагрузки передаются в прямом подшипнике от верхнего вала либо напрямую, либо через разделительную пластину. Соединение «несущего типа» — это более простое соединение, обычно имеющее меньше болтов, чем соединение без подшипника, и поэтому оно наиболее часто используется на практике.

При отсутствии сетевого натяжения можно использовать стандартное соединение, однако BS EN 1993-1-8 [1] требует, чтобы стыковые пластины и болты передавали не менее 25% максимальной сжимающей силы в колонка.

Для соединений подшипникового типа решающим фактором при проверке может быть сопротивление вязанию.

Стыки опорных стоек для двутавровых прокатных профилей

Соединения, относящиеся к категории без подшипников типа (см. Рисунок ниже), передают нагрузки через болты и стыковые пластины.Любой прямой подшипник между элементами игнорируется, соединение иногда детализируется физическим зазором между двумя валами. Конструкция безопорного стыка более сложна, поскольку все силы и моменты должны передаваться через болты и стыковые пластины. Для соединений ненесущего типа минимальные требования в BS EN 1993-1-8 [1] очень обременительны, поскольку основаны на грузоподъемности элемента, а не на приложенной силе.

Поскольку стыки обычно выполняются чуть выше уровня пола, момент от действия стойки считается незначительным.Однако следует учитывать моменты, возникающие в стыках, размещенных в других местах.

Соединения без опорных колонн для двутавровых прокатных профилей

Стыки колонн должны удерживать соединенные элементы на одной линии, и, где это возможно, элементы должны быть расположены так, чтобы центральная ось материала стыка совпадала с центральной осью секций колонны над и под стыком.Если секции колонны смещены (например, для поддержания постоянной внешней линии), момент, связанный с эксцентриситетом, должен быть учтен в конструкции соединения.

Проверки конструкции, необходимые для стыков с болтовыми соединениями колонн крышки, а также процедуры, рабочие примеры, подробные требования и таблицы расчетных сопротивлений доступны в главе 6 «Зеленой книги» (SCI P358).

[вверху] Болтовые соединения «крышка и основание» или «торцевая пластина» для трубчатых и прокатных двутавровых профилей

Соединение «крышка и основание» или «торцевая пластина»

Этот тип стыка, состоящий из пластин, которые привариваются к концам нижней и верхней колонн, а затем просто скрепляются болтами на месте, обычно используется в трубчатых конструкциях, но также может использоваться для открытых секций.

Самая простая форма соединения показана на рисунке справа и является удовлетворительной, если концы каждого вала подготовлены так же, как для стыков подшипникового типа. Следует учитывать возможность реверсирования нагрузки в дополнение к требованиям устойчивости во время монтажа и привязки.

Несмотря на то, что они широко используются, трудно продемонстрировать, что соединения крышки и основания соответствуют требованиям BS EN 1993-1-8 [1] , пункт 6.2.7.1 (14). Если используются эти типы стыков, обычной практикой является обеспечение того, чтобы пластины были толстыми, а болты располагались близко к фланцам, чтобы увеличить жесткость соединения.Могут использоваться удлиненные пластины с болтами за пределами профиля секции. Если стыки крышки и опорной плиты расположены вдали от точки фиксации, следует уделить особое внимание обеспечению соответствующей жесткости, чтобы конструкция элемента не стала недействительной.

Соединения колонн «крышка и основание» или «торцевая пластина» рассматриваются в главе 6 «Зеленой книги» (SCI P358). Приведены подробные требования, процедуры проектирования, рабочие примеры и таблицы проектных сопротивлений.

[вверх] Основания колонн

Типовые основания колонн

Типовые основания колонн, как показано на рисунке справа, состоят из одной угловой пластины, приваренной к концу колонны и прикрепленной к фундаменту с помощью четырех прижимных болтов.Болты залиты в бетонное основание в установочных трубках или конусах и снабжены анкерными пластинами для предотвращения выдергивания. В пространство под плитой заливается высокопрочный раствор (см. Рисунок ниже).

Такие основания колонн часто подвергаются только осевому сжатию и сдвигу. Однако подъем и горизонтальный сдвиг могут быть расчетным случаем для оснований колонн в подкрепленных отсеках.

Болты крепления основания колонны

Соединение с основанием колонны

Пример срезного патрубка

Простая прямоугольная или квадратная опорная плита почти повсеместно используется для колонн простой конструкции.Опорная плита должна быть достаточного размера и прочности, чтобы передавать осевое сжимающее усилие от колонны к фундаменту через подстилочный материал без превышения местного несущего сопротивления фундамента.

Доступен инструмент для проектирования опорной плиты.

Основания колонн обычно предназначены для передачи усилия от колонны на опорную плиту при прямом опоре. Прижимные системы предназначены для стабилизации колонны во время строительства и противодействия любому поднятию в отсеках с раскосами.В некоторых случаях предполагается, что небольшой горизонтальный сдвиг также переносится прижимными болтами.

[вверху] Горизонтальный перенос сдвига

Способ передачи горизонтальных поперечных сил на фундамент недостаточно изучен. Некоторые проектировщики проверяют сопротивление прижимных болтов и обеспечивают их надлежащую заделку. Эта практика успешно применяется для оснований портальной рамы, которые несут значительный сдвиг.

Скрепленные отсеки могут иметь относительно высокие поперечные силы.Проектировщики могут предпочесть приварку срезного патрубка к нижней стороне опорной плиты, хотя выемка может усложнить заливку фундамента, и необходимо уделить особое внимание операции заливки цементным раствором. Методы проектирования, охватывающие этот тип деталей, приведены в «Зеленой книге» (SCI P398).

Сдвиг между концом колонны и опорной пластиной будет передаваться сварными швами между колонной и опорной пластиной. Сварные швы могут быть нанесены только на стенку или вокруг частей профиля — обычно оказывается, что сопротивление сварного шва более чем адекватно для умеренных сил сдвига.

[вверху] Соединения жесткости

Типовое соединение распорок с косынкой

Крепежные элементы включают в себя плоские поверхности, уголки, швеллеры, двутавровые и полые секции. Крепежные устройства могут включать в себя элементы жесткости, работающие только на растяжение или как на растяжение, так и на сжатие. В большинстве случаев элемент жесткости прикрепляется болтами к косынке, которая сама приваривается к балке, к колонне или, как правило, приваривается к балке и ее концевому соединению, как показано на рисунке справа.

Системы жесткости обычно анализируются исходя из предположения, что все силы пересекаются по осевым линиям стержня. Однако реализация этого предположения в деталях соединения может привести к соединению с очень большой косынкой, особенно если распорка неглубокая или крутая. Часто удобнее расположить пересечения стержней, чтобы получилось более компактное соединение, и локально проверять влияние вводимых эксцентриситетов.

Соединения жесткости обычно выполняются с помощью болтов без предварительного натяжения в отверстиях с зазором.По крайней мере теоретически это допускает некоторое движение в соединении, но на практике это игнорируется в ортодоксальной конструкции. В некоторых случаях движение при реверсе может оказаться неприемлемым — в этих обстоятельствах следует использовать предварительно загруженные соединения.

Общий процесс проектирования:

- Определите путь нагрузки через соединение

- Сделайте соединение таким образом, чтобы обеспечить реализацию проектного замысла элементов, например: балочные соединения остаются номинально закрепленными

- Учитывать влияние любого значительного эксцентриситета

- Проверьте компоненты в соединении.

Штифтовое соединение для трубчатого элемента связи

Правила проектирования для определения сопротивления косынки приведены в «Зеленой книге» (SCI P358).

Также доступен инструмент для проектирования косынок.

[вверху] Специальные соединения

Соединения стальных конструкций для простой конструкции, показанные выше, обычно дают наиболее экономичный стальной каркас. Отказ от этих подключений неизбежно приведет к увеличению общей стоимости.Увеличение затрат на чертежи, изготовление и монтаж может составить более 100%, если нестандартные соединения образуют большинство используемых соединений.

Часто можно избежать необходимости в специальных соединениях, разумно подбирая размеры элементов. Конструкция с минимальным весом вряд ли окажется наиболее рентабельной. Поэтому хорошей экономической практикой является обеспечение возможности размещения стальных конструкций с осевыми линиями на установленных решетках. По возможности верхние полки балок должны быть на постоянном уровне, но это менее критично с точки зрения стоимости, чем эксцентриковые соединения.

При проектировании специальных соединений можно использовать модифицированную версию одного из стандартизованных соединений, указанных в Зеленой книге, при условии дополнительных проверок конструкции. Принципы проектирования и правила определения размеров компонентов, приведенные в Зеленой книге, должны быть включены в проект соединений в максимально возможной степени.

Типичные примеры ситуаций, когда требуются специальные соединения, представлены в «Зеленой книге» (SCI P358).

[вверх] Список литературы

- ↑ 1.0 1,1 1,2 1,3 1,4 1,5 1,6 1,7 BS EN 1993-1-8: 2005. Еврокод 3: Проектирование металлоконструкций. Дизайн стыков, BSI

- ↑ 2,0 2,1 2,2 NA согласно BS EN 1993-1-8: 2005. Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций. Дизайн стыков, BSI

- ↑ Публикация ECCS № 126 Европейские рекомендации по проектированию простых соединений в стальных конструкциях.J. P. Jaspart et al. 2009 г.

- ↑ BS EN 1991-1-7: 2006 + A1: 2014. Еврокод 1: Воздействие на конструкции. Общие действия. Случайные действия. BSI

- ↑ NA + A1: 2014 к BS EN 1991-1-7: 2006 + A1: 2014. Национальное приложение Великобритании к Еврокоду 1: Воздействие на конструкции. Общие действия. Случайные действия. BSI

[вверх] Дополнительная литература

- Руководство конструктора по металлу, 7-е издание. Редакторы Б. Дэвисон и Г. В. Оуэнс. Институт стальных конструкций 2012, Глава 27

- Архитектурный дизайн из стали — Требилкок П. и Лоусон Р. М., опубликованные Spon, 2004 г.

[вверх] Ресурсы

Инструменты для проектирования соединений:

[вверху] См. Также

этапов сборки.(а) Бетонная колонна. (б) Стальная балка. (c) Бетон …

Исходная публикация

Интегральные опорные мосты становятся довольно распространенными из-за проблем с долговечностью подшипников и компенсаторов. В то же время среди мостов с короткими и средними пролетами многобалочный железобетонный композитный настил с горячекатаной балкой представляет собой экономичную и интересную альтернативу традиционным решениям из предварительно напряженного бетона. Две концепции c …

Для исследования карты профиля сварных швов и механизма их образования при газовой дуговой сварке (GMAW) сварка валиком на пластину проводилась с разными средними токами и размерами размер сварного шва.Результаты показывают, что профиль сварных швов можно разделить на три этапа в соответствии с объемными соотношениямиh …

… По сравнению с образцом без предварительного отверстия, предельная несущая способность образцов изоляции перед отверстием была немного больше, начальная жесткость и максимальные изгибающие моменты по сваям немного меньше. [4] [5] [6] [7] 。 整体 桥 的 力学 性能 与 有 缝 桥 区别 较大 , 特别 是 在 温度 [4,6, [8] [9] [10] [11] [ 12] [13] [14] [15] [16] 及 地震 [13, [17] [18] [19] [20] [21] [22] 下 体 整 产生 的 纵 桥 向 »需 传递 至 下部 结构 , 需要 考虑 下部 结构 — 土 相互作用。 这 是 限制 整体 桥 工程 应用 的 主要 因素 的 学者 研究 在 变形 作用 整体 桥 中 荷载、 纵 桥 向 剪力 和 弯矩 共同 作用 台 桩 的 顶部 区域 通常 最先 发生 破坏 [13] [14] [15] [16]。 在 地震 的 产生 的 力 由 下部结构 、 台 后 填土 和 桩 周 土 来 , 台 处 桩 的 顶部 区域 的 位移 和 弯矩 最大 , 且 弯矩 值 随 密实 度 增加 而 出现最主要 的 极限 状态 [13, [20] [21] [22] 因此 台下 的 桩 成为 整体 桥 最 的 部位 之一。 整体 桥 常[13,16,23] ; 而 我国 整体 桥 以 混 桩 为主 , 其 刚度 大 , 变形 能力 小 [3,6,11,14, [18] [19] , 限制 体 桥 在 我国 应用与 发展。 为了 吸收 由 主 梁 温度 缩 变形 产生 并 传递 至 桩 的 纵 桥 向 位移 , 通常 采用 包 布 法 [24] 和 扩孔 法 [15, [25] [26] [27] [ 28] [29] [30] [31] [32] 增加 桩 的 侧向 变形 能力。 包 布 隔离 法 是 桩 的 顶部 包 双层 厚 使 的 顶 部 在 竖向 平面转动 能力。 实测 可知 包 布 隔离 法 不足 对 桩 侧向 变形 能力 的 增 大幅度 有限 [24]。 扩孔 法 是 长度 范围 内 预 挖 大 直径 , 待 桩 就位后 , 在 桩 周 空隙 内 可 填充 填料 , 减少 土 对 桩 的 水平 约束。 该 方法 已 被 国外 一些 整体 桥 设计 大桥 所 采用 [15, [25] [26] [27] [ 28] [29] [30] [31] [32] 有 学者 针对 整体 桥 的 扩孔 H 型钢 桩 受 力 进行 研究 [26] [27] [28] 。YANG 等 学者 分析 了 扩孔 深度与 桩 周 土 类型 时 , H 型钢 桩 竖向 与 水平 位移 之间 的 关系 [26] AROCKIASAMY 等 学者 对 孔内 填 砂 、 扩孔 深度 、 桩 、 位 高度 、 桩周 土 类型 及 桩 的 朝向 等 进行 分析 发现 孔内 填 砂 后 , 扩孔 H 型钢 桩 的 顶部 水平 位 移 取决于 的 密实 度 ; 未 桩 相比 , 桩的 侧向 柔 度 更大。 当 桩 周 土 同时 , 扩 孔 H 型钢 桩 的 剪力 、 轴 力 、 弯矩 和 水平 位移 分布 有所 差异 [27] 。KHODAIR 等 学者 针对 带 套 管孔 H 型钢 研究 发现 桩 顶 位移 , 随 套管 直径 增大 , 桩身 轴向 减少 , 水平 变形 能力 增加 [28]。 针对 整体 整 中 扩孔 混凝土 的 研究 大 大等 学者 采用 扩孔 混凝…